拟稳态条件下AA6061铝合金和TC4钛合金的电化学清理磨削

2022-08-17高宾华王其荣尚振涛

高宾华 何 训 王其荣 金 滩 尚振涛

1.湖南大学机械与运载工程学院,长沙,410082 2.中国航发南方工业有限公司,株洲,412002

0 引言

砂轮黏附是制约铝合金、钛合金、钛铝合金和高温合金等延塑性金属磨削加工质量的关键因素。在这类材料磨削过程中,一般的磨削用量下,砂轮表面就会出现大规模的黏附。砂轮黏附会导致磨粒变钝、切削性能变差,使磨削力增大,磨削温度增高。当被黏附的磨粒再次参与切削时,由于机械力作用,黏附物会发生剥离并沉积在已加工零件表面,导致工件表面质量变差,产生较大的残余应力。目前解决砂轮黏附问题的方法包括:①改进工艺条件,尽量避免磨削时出现砂轮黏附,如优化砂轮结构设计、改善磨削区冷却润滑条件、合理选取磨削参数;②允许出现砂轮黏附,但同时采取特定的方法在线去除黏附物,如水射流清洗、激光清理、在线电解修整、电火花修整等[1]。

大气孔率砂轮在磨削延塑性金属时具有一定的优势。如CAI等[2]对比了传统陶瓷CBN砂轮(CP-B91,孔隙率为0.35)和大气孔率陶瓷CBN砂轮(HP-B91,孔隙率为0.4)在磨削镍基高温合金时的性能,其试验表明,HP-B91砂轮相比于CP-B91砂轮的磨削性能更为优异,主要是由于其容屑空间较大,利于磨削液进入磨削区,从而降低磨削温度,减弱黏附形成倾向。但砂轮硬度与气孔率呈负相关,大气孔率意味着砂轮硬度较低,使用寿命较短[3]。

单层超硬磨料砂轮具有较高的磨粒突出高度和较大的容屑空间,有助于缓解砂轮黏附。如HUANG等[4]通过试验研究发现:在高速磨削条件下,钎焊金刚石砂轮适用于AA4032的磨削。

水射流清洗技术广泛应用于延塑性金属磨削过程,其基本原理是利用高压流体对砂轮黏附区进行冲击,从而实现黏附物的在线去除。如ADIBI等[5]的研究表明,相比于传统磨削技术,采用水射流清洗技术对镍基高温合金进行磨削时,砂轮黏附率和磨削比都显著降低。水射流清洗技术的主要缺点是:当黏附物以焊接的形式黏附于砂轮表面时,清洗效果非常有限。此外,高压流体传输时能耗较高,成本较大[6]。

激光清理技术是利用高能激光辐照砂轮表面,使黏附物瞬间熔解或汽化,从砂轮表面被清除。如CHEN等[7]利用CO2激光辐照来去除黏附在Al2O3砂轮表面的高温合金,证明了激光清理技术在解决砂轮黏附问题方面是有效的。该技术应用的关键是要确保高能激光在去除黏附物时不损伤砂轮,因而需要同时考虑黏附物、磨粒和结合剂的材料特性。

在线电解修整(electrolytic in-process dressing,ELID)和电火花修整(electro-discharge dressing,EDD)能够实现金属结合剂超硬砂轮的高效率修整,可以用于解决砂轮黏附问题,其技术要点是使砂轮表面磨料层与黏附物一同去除。这就必将导致砂轮磨损严重,使用寿命缩短,因而在解决砂轮黏附问题时ELID和EDD技术应用较少。

电化学磨削(electrochemical grinding,ECG)也常被用于延塑性金属的磨削。磨削时,工件作为阳极,金属结合剂导电砂轮作为阴极,砂轮表面凸出的非导电磨料使工件与金属结合剂之间保持一定的间隙,避免发生短路。当电流通过时,作为阳极的工件发生电化学溶解,电解产物随即被砂轮刮除。与传统磨削相比,ECG技术具有能耗低和砂轮使用寿命长的优点,已被应用于钛合金、高温合金和金属基复合材料Al2O3/Al的加工[8-10]。需要注意的是,在ECG技术中,为了避免电路短路,宜选择具有较低材料去除率或有粗粒度磨料的砂轮[11]。另外,电解作用也会发生在磨削区附近的工件表面[12],因而ECG加工后工件质量一般低于传统磨削。

由此可见,上述技术在解决砂轮黏附问题时都存在一定的局限。鉴于此,GAO等[13]提出了电化学清理磨削工艺(electrochemical cleaning grinding,ECCG),该工艺具有针对性强、效率高、能耗低、工艺系统简单和经济环保等优点。ECCG工艺成功应用的关键是使磨削过程中黏附物的形成率与其电解率相平衡。当黏附物的形成率高于电解率时,电化学清理效果不明显;反之,则引起过电解效应,导致砂轮损伤和能源浪费。砂轮黏附物的形成率与磨削参数相关,黏附物的电解率与电解电流成正比。对于给定的磨削条件,可通过调整工作电压来控制黏附物的电解率,以实现黏附和电解的动态平衡。

基于电化学反应动力学原理,本文提出了一种利用电解电流定量评估砂轮黏附率的新方法。根据该方法,结合磨削机理分析,确定不同磨削参数下ECCG工艺所需的工作电压。为验证所确定的工作电压的合理性,对AA6061铝合金反射镜和TC4钛合金反射镜进行磨削加工,并对磨削后砂轮表面形貌和工件的面形轮廓、粗糙度及表面形貌进行了分析。

1 电化学清理磨削基本原理

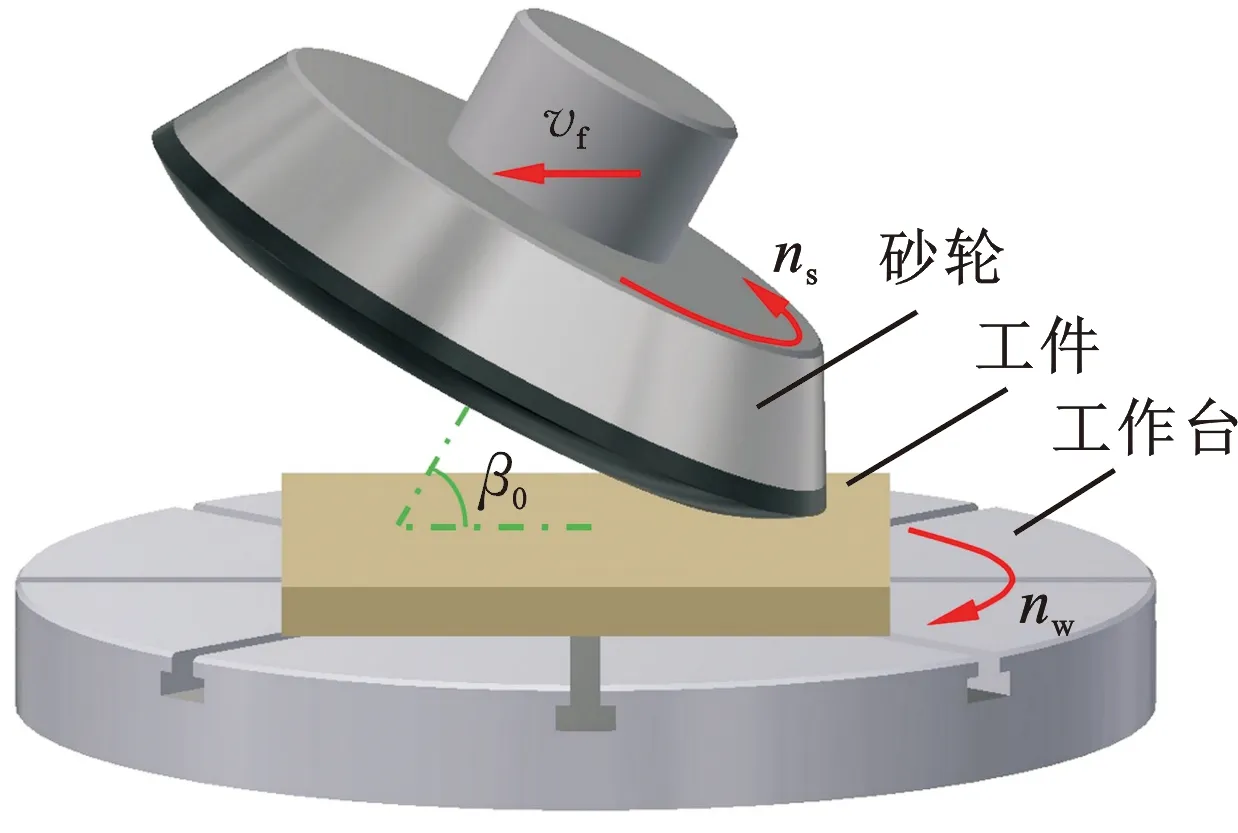

1.1 球面砂轮成形磨削

球面砂轮适用于大尺寸光学零件的精密加工。如图1a所示,在磨削过程中,工件被固定在转速为nw的旋转工作台上。砂轮磨料层的母线轮廓为圆弧,其轴向与工件表面夹角为β0,砂轮转速为ns,进给速度为vf。

单位时间材料去除率

Qw=dcfrvw

(1)

fr=vf/nwvw=2πnwRw

式中,dc为磨削深度;fr为进给率;vw为半径Rw位置处工作台的线速度。

砂轮-工件间接触长度lc与进给率fr、磨削深度dc、磨料层半径Rs相关,定义为

(2)

球面砂轮成形磨削几何学分析如图1b所示,相关的磨削参数可以通过对平面磨削进行几何修正导出。对于砂轮磨料层母线上的任意点P,假设其对应的直径为ds,母线的切线与砂轮轴线夹角为β。相关的磨削参数可以通过分析过该点沿β角方向的投影截面得到。直径为ds的圆形砂轮被投影到和砂轮回转平面成β角的、与过P点的母线的切线相垂直的平面后,呈椭圆形,其长轴长为ds,短轴长为dscosβ。通过P点的砂轮的有效直径

dse=ds/cosβ

(3)

在该投影面上砂轮的有效切深

(4)

修正后的未变形切屑几何形状如图1c所示。根据平面磨削理论,磨粒-工件几何接触长度lg和最大未变形切屑厚度hm分别为

(a)磨削示意图

(5)

(6)

式中,Lg为砂轮表面相邻动态磨粒间的距离。

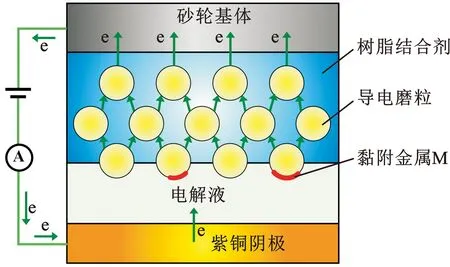

1.2 电化学清理磨削

电化学清理磨削原理如图2所示。在磨削过程中,导电超硬磨料砂轮与电源正极连接,紫铜阴极与电源负极连接。砂轮磨料层由导电超硬磨粒和树脂结合剂构成,该磨料层属于复合型导电高分子材料。关于其导电机理,可以通过宏观层面上的渗流理论[14]及微观层面上的隧道效应[15]和电场发射理论[16]来解释。

图2 电化学清理磨削原理

导电磨粒在磨削过程中起3个方面的作用:作为导电填料,使磨料层具有优良的电导性;作为微切削刃,完成工件的切削;作为微电极,是黏附物电解反应的发生场所。

砂轮表面磨粒上黏附物的电解过程被定义为“电化学清理”,包括5个过程:液相传质,溶液中的OH-离子向砂轮(阳极)表面迁移;表面转化,OH-离子在磨粒-溶液界面上发生的表面吸附;电荷转移,黏附金属M发生阳极溶解,形成阳离子Mn+;表面扩散,Mn+向溶液中扩散;新相生成,扩散的Mn+与OH-结合生成沉淀M(OH)n。由于电解液的强对流作用,沉淀M(OH)n大部分被磨削液带走,小部分残留在磨粒表面,被机械刮除。

1.3 工作电压的确定

电化学反应的基本特征是反应速度可通过改变工作电压来调节。在给定的磨削条件下,通过调整工作电压,使黏附物的形成率与其电解率相平衡,可以避免砂轮黏附对磨削性能的影响。

由于电解液处于强对流状态,浓差极化的影响并不显著,因而可以认为黏附金属的阳极溶解过程是由电化学极化控制的,过电位与电流密度的关系可由Butler-Volmer公式表征:

(7)

ηk=Ea-Eeq,k

(8)

式中,下角标k表示元素k;i为电流密度;i0为交换电流密度;Ea为阳极电极电位;η为过电位;Eeq为平衡电位;F为法拉第常数;R为摩尔气体常数;n为转移电子数;α为传递系数;T为反应温度。

如果同一电极上同时发生两个或两个以上电化学反应,所有的电化学反应都在相同的电极电位上进行,则由于不同电化学反应所对应的交换电流密度值、平衡电位通常差别很大,故当这个电极上不同反应物相对含量发生变化时,电路的电解电流必然发生改变。在电化学清理磨削过程中,砂轮表面的导电磨粒相当于微电极,当这些微电极上黏附有金属材料M时,电解电流必然发生变化。这种改变导致与空行程相比,磨削行程中电路的电解电流发生显著增大。若将空行程中电路的电解电流定义为背景电流Ib,磨削行程中电路的电解电流定义为清理电流Ic,并假设微电极表面和黏附物表面的电流均匀分布,则Ib和Ic可分别表示为

Ib=ime,ISSme

(9)

Ic=ime,WS(Sme-Sadh)+iadhSadh

(10)

Sme=λmeS0

(11)

Sadh=λadhSe

(12)

式中,ime,IS为空行程微电极表面的电流密度;Sme为微电极有效面积;ime,WS为磨削行程微电极表面的电流密度;iadh为黏附物表面的电流密度;Sadh为黏附物有效面积;λme为砂轮表面导电磨粒的面积比,即微电极的面积比,可以通过SEM-EDS分析得到;λadh为磨削过程中砂轮的面积黏附率,定义为黏附面积与磨削区砂轮面积之比;S0为砂轮表面被紫铜阴极覆盖的面积;Se为有效电解面积,Se正比于砂轮-工件间的接触长度lc。

综合式(10)~式(12),面积黏附率

(13)

在电解过程中,黏附物电解电流Iadh(Iadh=iadh·Sadh)与单位时间其溶解体积Vdis满足法拉第电解定律:

Vdis=KadhIadh

(14)

Kadh=ηadhkadh/ρadh

(15)

式中,Kadh为黏附物的电化学可加工性系数,表示每单位电荷溶解的黏附物的体积;ηadh为黏附物的电流效率;kadh为黏附物的电化学当量;ρadh为黏附物的密度。

值得注意的是,黏附物和工件材料的电化学可加工系数、电流效率、电化学当量、密度取值相同。

鉴于电化学清理磨削过程的复杂性,在确定工作电压时,作如下假设。

(1)微电极表面每个元素独立于其他元素并与其他元素同时溶解,且所有的电极反应都是在相同的电极电位上进行。

(2)磨削过程中微电极面积Sme的变化可以忽略。基于下列事实:①试验发现微电极总面积在Ua=1 V的条件下,电解90 min后几乎保持不变,说明弱的电解作用对微电极面积影响极小[13];②磨削过程中切削磨粒占砂轮表面总磨粒的比例极小,对于精密磨削,约为0.14%~0.18%[17];③在黏附萌生阶段砂轮表面的黏附率较低。

(3)相同电解条件(即工作电压相同)下,磨削行程和空行程相比,微电极上电极电位保持不变,也就是微电极表面的电流密度保持不变,即ime,IS=ime,WS。

基于上述假设,结合式(9)、式(10)可得

Iadh=iadhSadh=Ic-Ib

(16)

在相同工作电压Ua下,由于微电极电位为恒定值,iadh的取值保持恒定,因此黏附物有效面积Sadh与黏附物电解电流Iadh近似成正比。另外,假设微电极上黏附物的平均厚度hadh与未变形切屑厚度hm成正比,则体积黏附率Vadh与黏附物电解电流Iadh和未变形切屑厚度hm的乘积成正比:

Vadh∝hmIadh

(17)

结合式(12)进一步分析可以得到,砂轮表面的单位面积的体积黏附率

vadh∝hmIadh/lc

(18)

对于自钝化的金属,其裸金属(非钝化状态)的电压-电流关系极难确定,而电化学清理磨削过程中,由于砂轮转速较高,黏附物在磨削行程处于非钝化状态。为了选择合适的工作电压Ua,假设黏附物金属电解过程中,电压-电流成线性关系。进一步地,所施加的工作电压Ua应满足:

Ua∝hmIadh/lc

(19)

为了方便分析本文定义如下系数:

(20)

式中,上标1和2分别表示第一组和第二组磨削参数。

如果确定某一磨削参数下的工作电压Ua,根据式(19)、式(20),可以近似确定另外磨削参数下的工作电压Ua:

(21)

2 电化学清理磨削试验

电化学清理磨削试验装置如图3a所示。试验选用的球面砂轮的磨料层由表面镀有Ni-P合金的导电金刚石磨粒和酚醛树脂结合剂构成,具有良好的导电性。磨料粒度76 μm,体积分数为100%,磨料层电阻率约等于150 Ω·mm。导电砂轮的外径为300 mm,磨料层母线圆弧半径为100 mm,如图3b所示。阴极装置如图3c所示,阴极工作面为回转曲面,该工作面的母线为半径等于100 mm的圆弧。阴极工作面设计有尺寸为0.5 mm×18 mm的电解液出口,阴极外圆周表面设计有电解液入口,阴极工作面与磨料层表面的间距设置为0.3 mm。

(a)磨削试验现场

试验在MXZX-005型数控高速高效复合磨抛试验台上进行,试验台由湖南大学国家高效磨削工程技术研究中心设计,委托浙江杭机股份有限公司制造,采用整体立柱、双磨头、拖板移动、立轴圆台布局形式,最大磨削外径1000 mm,最大磨削高度为300 mm。磨削过程中,砂轮轴向和工作台平面的夹角β0被设定为30°。工作电压由eTM-L303SPL五位可编程直流稳压电源提供。电路电流由NI PXI-4070数字万用表测得。

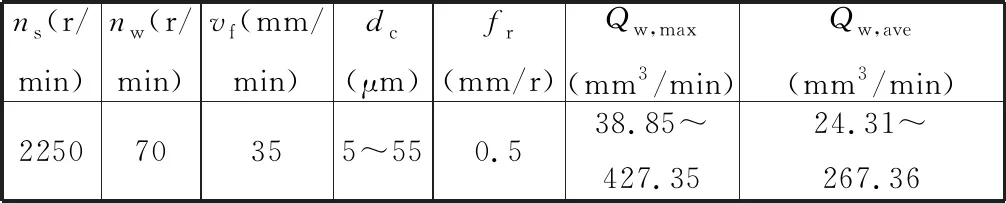

铝合金广泛应用于制造各类大型光学器件,虽然易于切削,但由于硬度极低,塑性延伸率较高,在磨削过程中极易发生砂轮黏附,因此铝合金磨削加工是非常困难的。钛合金具有比强度高、韧性高、中等高温性能和耐腐蚀性能好等优点,但属于难切削材料,磨削是其主要加工手段。由于钛合金导热性极差,磨削温度较高,因而在磨削过程中也极易出现砂轮黏附现象。鉴于此,试验选用的工件材料为AA6061铝合金和TC4钛合金,材料特性参数如表1所示。工件尺寸为100 mm×100 mm×30 mm。磨削加工参数如表2所示,Qw,max和Qw,ave分别表示最大材料去除率和平均材料去除率。

表1 AA6061和TC4的材料性质[18-19]

表2 磨削加工参数

磨削后工件面形轮廓和粗糙度选用泰勒霍普森PGI-1240轮廓仪测量,如图4所示。磨削后砂轮和工件表面形貌采用基恩士VHX-1000超景深三维显微镜测量。

图4 工件表面质量测量装置

砂轮黏附形成应归因于:磨削温度升高时磨粒-工件间的各种物理化学作用以及工件材料韧性增强的综合结果。根据表1可知,AA6061铝合金的布氏硬度和断裂延伸率分别为TC4钛合金的0.28倍和1.21倍。尽管TC4的热导率较小,但实际经验表明,相同磨削条件下,AA6061磨削过程中砂轮黏附倾向远大于TC4。当磨削AA6061工件时,为了避免在确定电解系数K1、Ks和Kv的过程中,较大材料去除率下可能出现严重的砂轮黏附,本文采用递推法设定工作电压。对于TC4,在确定这些系数时,工作电压设定为1 V。

3 结果和讨论

3.1 电解电流和电解系数

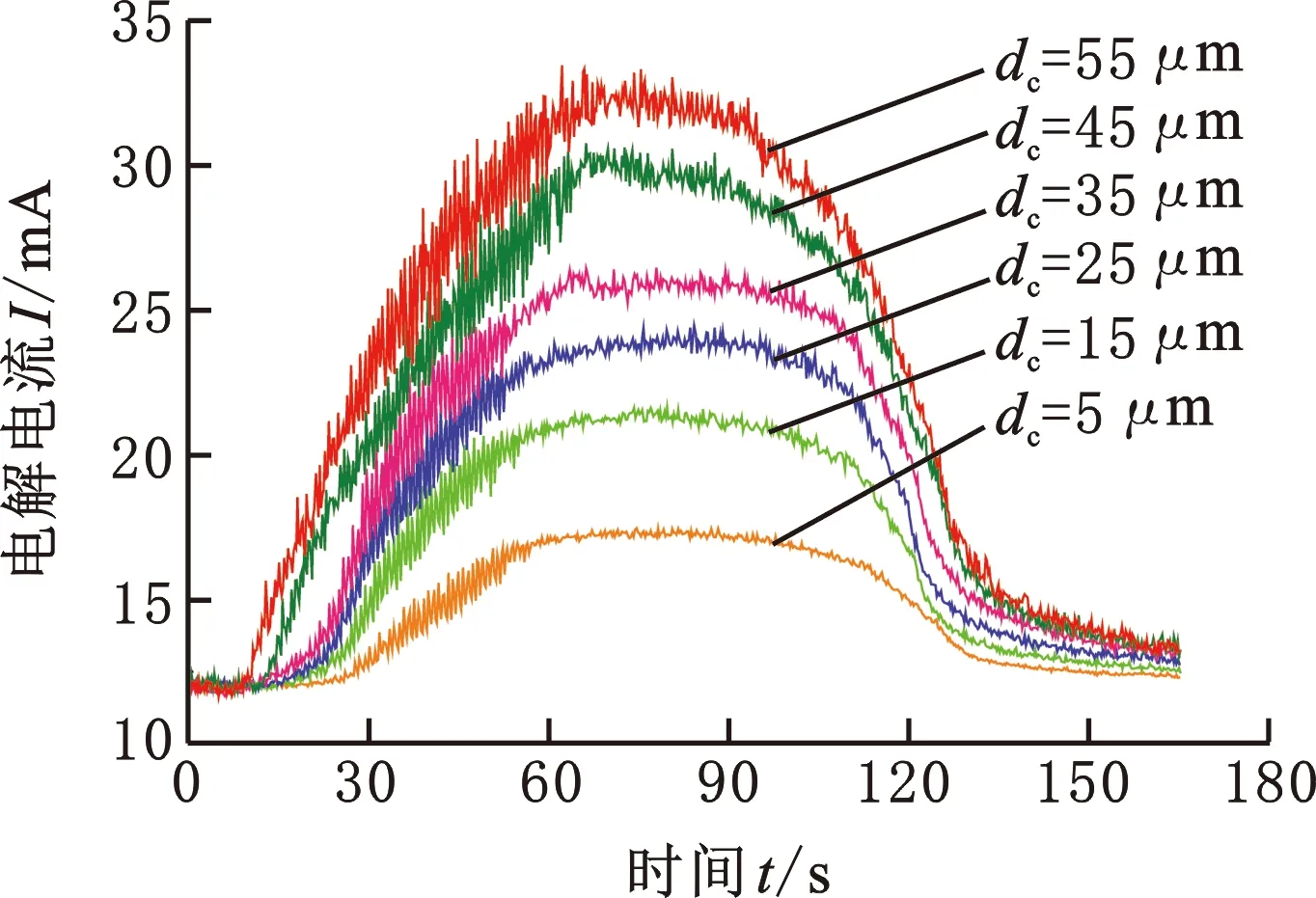

AA6061铝合金磨削过程中,电解电流随工作电压Ua和磨削深度dc的变化如图5所示。空行程时,电解电流等于背景电流Ib。切入过程中电解电流逐渐增大,且电流信号波动较大。当完全切入时,电解电流达到最大值,等于最大清理电流。其后,由于工作台线速度vw减小,瞬时材料去除率Qw变小,砂轮表面黏附物的形成率减小,电解电流逐渐变小。当完全切入后,电解电流近似等于背景电流Ib。相同工作电压下,磨削深度增大时,最大清理电流增大。这主要是因为随着磨削深度dc的增大,砂轮表面微电极上黏附物的面积增大,而相同电极电位Ea下,黏附物AA6061的电流密度iadh远大于微电极材料Ni-P合金的电流密度ime。

图5 磨削AA6061工件时的电解电流

不同Ua和dc下,磨削AA6061工件时的电解系数如表3所示,可以看出,当dc值小范围增大时,Ks值不一定都大于1(如:dc从20 μm增至25 μm,Ks=0.994),说明面积黏附率λadh不一定增大,这主要是磨削过程的随机性导致。当dc值较大范围增大时,Ks值一定都大于1(如:dc从2 μm增至55 μm,Ks=1.478),即面积黏附率λadh增大。当dc值增大时,Kv值都大于1,表明体积黏附率Vadh增大。

表3 磨削AA6061工件时的电解系数

TC4钛合金工件磨削过程中,当工作电压Ua=1 V时,不同磨削深度dc下电流信号如图6所示。与磨削AA6061工件相似,磨削过程中的电解电流先增大后减小,且当dc增大时,最大清理电流Ic增大。工作电压Ua=1 V时,不同dc下的电解系数如表4所示。由于dc增幅较大,Ks值和Kv值都大于1,说明随着dc增大,面积黏附率λadh和体积黏附率Vadh都增大。对比图5和图6可得,相同工作电压和磨削深度下(Ua=1 V,dc=

表4 磨削TC4工件时的电解系数

图6 磨削TC4工件时的电解电流

5 μm),磨削AA6061工件时的最大清理电流Ic大于磨削TC4工件时的最大清理电流Ic,但并不能就此得出磨削AA6061工件时的砂轮黏附率就一定大于磨削TC4工件的砂轮黏附率。这是由于相同工作电压下,这两种黏附物表面的电极电位不一定相同,且这两种材料的电化学特性参数均不相同。

在求得电解系数Kv值后,如果确定了某一磨削参数下的工作电压Ua,则另外磨削参数下的工作电压便可确定。当磨削深度dc=5 μm时,对于AA6061和TC4,分别选定工作电压为1.0 V和0.5 V,并根据表3和表4进一步确定其余磨削深度下所施加的工作电压,如表5所示。

表5 磨削AA6061和TC4工件时的工作电压

3.2 磨削后的工件表面质量

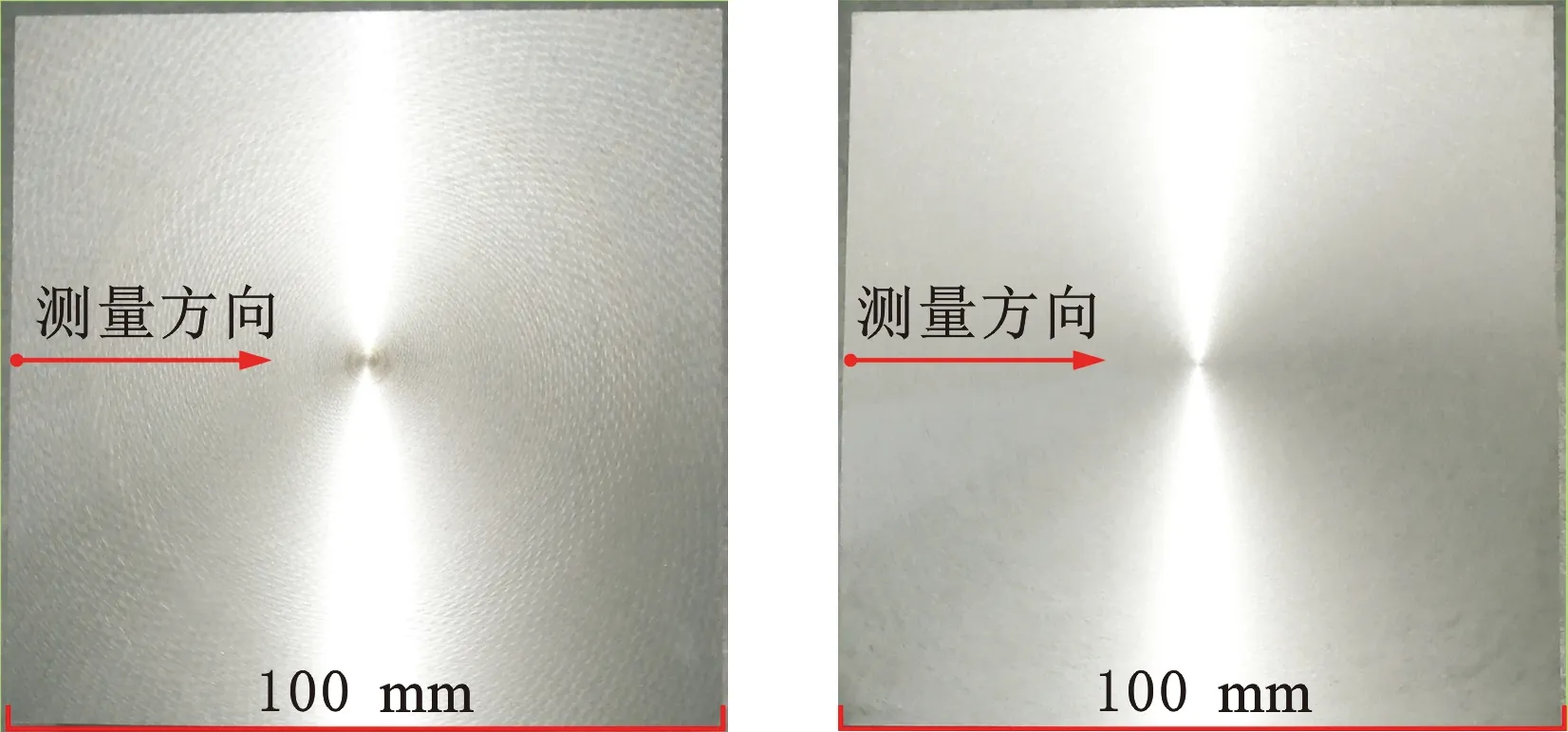

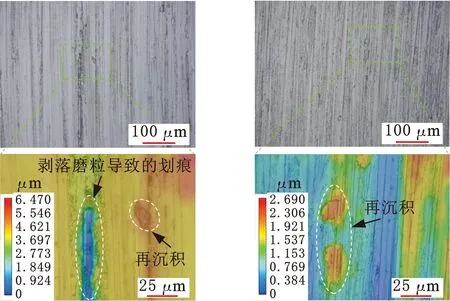

磨削后的工件如图7所示,显然TC4工件表面较AA6061工件表面更为光滑。工件表面形貌如图8所示。对于AA6061,磨削后工件表面特征主要包括磨粒耕犁、切削作用形成的划痕、再沉积物以及剥落或破碎的磨粒导致的划痕;而对于TC4,磨削后工件表面特征主要包括磨粒耕犁、切削作用形成的划痕和再沉积物。再沉积物形成主要是由于砂轮表面的磨粒出刃高度不同,导致每颗磨粒上黏附的黏附物体积不同,电解作用虽然能溶解大部分磨粒上的黏附物,但仍然有一部分磨粒残留有未被溶解的黏附物。当这些带有残留黏附物的磨粒再次参与切削时,由于机械力作用,黏附物会发生剥离,沉积在已加工零件表面,形成再沉积物。

(a)AA6061 (b)TC4

(a)AA6061 (b)TC4

此外,由于机械作用,砂轮表面必然有一部分磨粒发生破碎或脱落,由于AA6061铝合金硬度极低,这些破碎或脱落的磨粒更容易嵌入磨削后工件表面,形成较深的划痕,导致表面质量变差。当磨削深度进一步增大时,磨削后AA6061工件表面形貌特征还包括磨粒耕犁、切削作用形成的塑性叠堆结构、未断切屑被后续磨粒重新压入工件表面形成的结构。

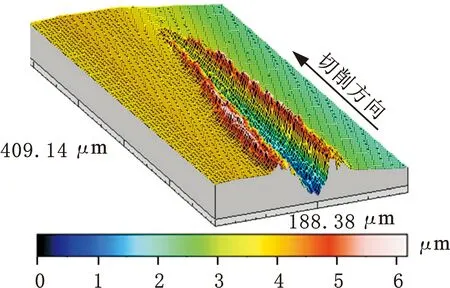

磨削后工件面形轮廓如图9所示。可以看出,磨削后工件面形表现出对称性,中间低两侧高。这与磨削过程中工作台线速度vw从中心到外侧逐渐增大有关,原因可通过分析单颗磨粒磨削时的材料去除机理得到。图10为单颗磨粒磨削后工件表面形貌。可以看出,沿切削方向,单颗磨粒磨削深度逐渐减小,划痕两侧的工件材料塑性叠堆效应逐渐变弱。磨削过程中工作台线速度vw从工件中心到外侧逐渐增大,导致未变形切削厚度hm逐渐增大,塑性叠堆作用也会逐渐增大。相较于工件中心,工件外侧残留的材料更多,因此导致磨削后工件轮廓呈中间低两侧高。磨削后AA6061工件表面的峰谷(PV)值高于TC4工件表面的PV值,原因可能是AA6061磨削过程中塑性叠堆效应强于TC4。

(a)AA6061 (b)TC4

图10 单颗磨粒磨削后工件表面形貌[20]

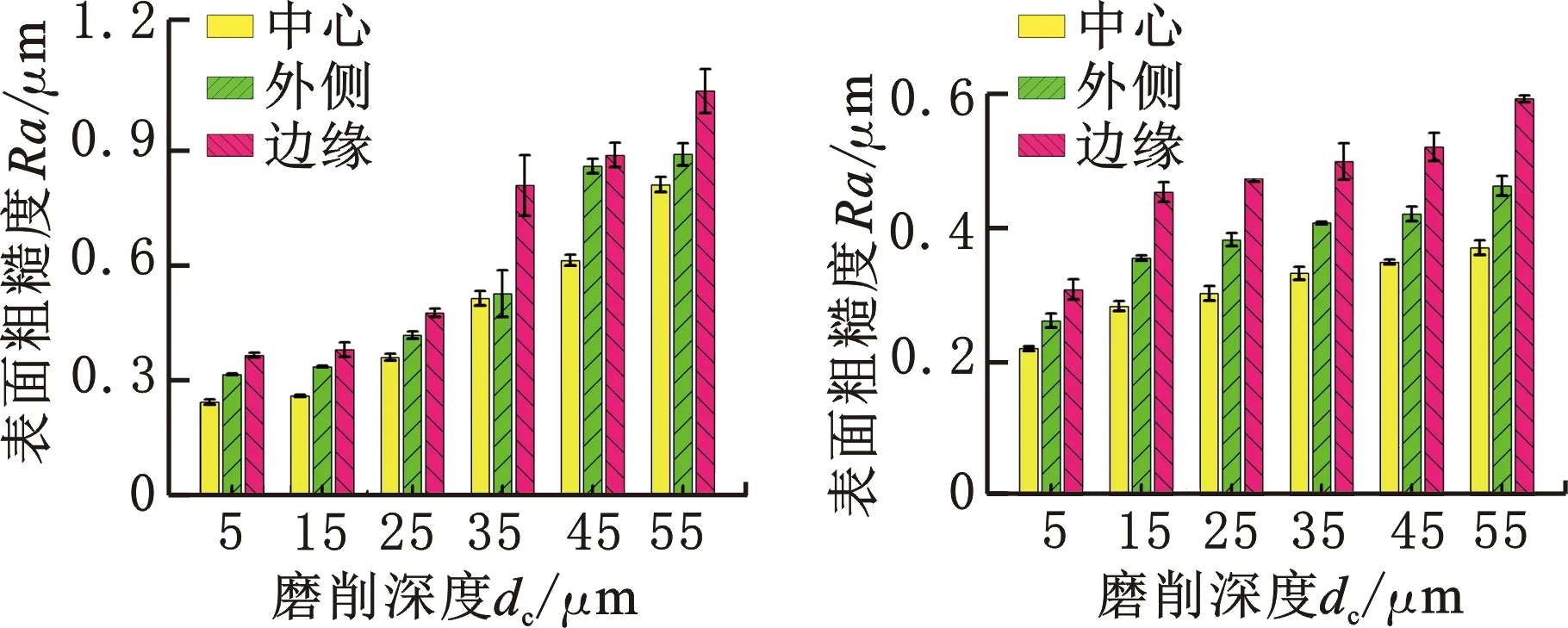

磨削后工件表面粗糙度Ra随磨削深度dc的变化如图11所示。中心、外侧和边缘分别表示距离工件磨削面几何中心5 mm、25 mm和45 mm位置处测量得到的Ra值。可以看出,无论AA6061还是TC4,当dc相同时,中心位置处的Ra值最小,其次是外侧位置处,再次为边缘位置处。这是因为瞬时材料去除率从工件中心到边缘逐渐增大,随着dc增大,相同测量位置处的Ra值逐渐增大。当测量位置和磨削深度相同时,AA6061工件磨削后表面Ra值大于TC4工件磨削后表面Ra值。例如,当dc值从5 μm增至55 μm时,对于AA6061工件,在中心位置处Ra值从0.243 μm增至0.801 μm;对于TC4工件,Ra值从0.219 μm增至0.370 μm。

(a)AA6061 (b)TC4

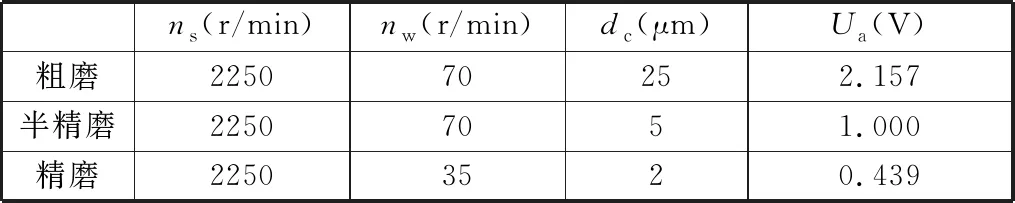

为了探究ECCG工艺加工大型延塑性金属零件的潜力,进一步对尺寸为200 mm×200 mm×60 mm的AA6061反射镜进行磨削加工。磨削过程分为粗磨、半精磨和精磨三阶段,磨削参数如表6所示。在粗磨和半精磨阶段,当砂轮处于距离工件旋转中心50 mm内的范围时,进给速度vf=35 mm/min,随着切削半径的增大,进给速度线性减小,当距离为150 mm时,vf=11.67 mm/min;在精磨阶段,当砂轮处于距离工件旋转中心50 mm内的范围时,进给速度vf=15 mm/min,随着切削半径的增大,进给速度线性减小,当距离为150 mm时,vf=5 mm/min,这样可以使工件边缘处材料去除率不至于过大,且有利于降低磨削后工件面形轮廓的PV值及工件边缘位置的粗糙度Ra。

表6 AA6061加工参数(尺寸200 mm×200 mm)

磨削后工件及其面形轮廓如图12和图13所示,PV值为1.964 μm。在距离工件几何中心5 mm、50 mm和95 mm位置处的表面粗糙度Ra值分别为0.139 μm、0.157 μm和0.174 μm。

图12 磨削后的工件(200 mm×200 mm)

图13 磨削后工件面形轮廓(200 mm×200 mm)

磨削试验完成后,砂轮表面形貌如图14所示。整个磨削过程并未对砂轮进行任何修整。可以看出,砂轮表面并没有出现大面积的黏附,只有部分磨粒顶部残留有微量的未被电解的黏附物,进一步证明了所确定的工作电压是合理的。

(a)放大倍数20 (b)放大倍数100

4 结论

(1)在电化学清理磨削过程中,砂轮表面的导电磨粒相当于微电极,当这些磨粒上黏附有工件材料时,会使参与电极反应的反应物的种类及相对含量发生改变。由于不同反应物的电化学特性存在较大差异,黏附物的形成使得电解电流发生显著变化,因此,磨削行程中电解电流的大小可以定量反映砂轮表面黏附率的大小。

(2)基于电解电流并结合磨削机理分析,确定了不同磨削参数下ECCG工艺所需的工作电压,并进行试验验证。磨削试验完成后,砂轮表面并没有出现大面积的黏附,证明了所确定的工作电压是合理的。砂轮表面磨粒出刃高度的不同,导致磨粒-工件的微干涉作用具有随机性,每颗磨粒上黏附物的量存在差异,电解作用虽然能溶解大部分的黏附物,但仍然有部分磨粒顶部有微量的残留。

(3)磨削后工件面形表现出对称性,中间低外侧高,且铝合金AA6061工件的面形PV值大于钛合金表面精度TC4工件的面形PV值。由于AA6061硬度较低,剥落或破碎的磨粒极易嵌入磨削后工件表面并产生划痕,因此其磨削后表面精度较TC4表面精度差。通过优化磨削参数,对200 mm×200 mm的AA6061反射镜进行磨削加工,磨削后的面形PV值为1.964 μm,表面粗糙度值Ra小于0.174 μm,表明ECCG工艺可以适应大尺寸延塑性金属零件的精密加工。

(4)基于电解电流测量砂轮黏附率的方法具有较高灵敏度,但需要精确测量黏附材料裸金属的电化学动力学参数以及电压-电流关系曲线。对于铝合金、钛合金这类极易钝化的金属,表面钝化膜的存在导致传统的电化学测量技术不能得到相关参数,后续工作有必要对此展开深入研究。