海上油田老井热采注采一体化技术改造及应用

2022-08-16刘国振邱云龙甄宝生

康 鹏,刘国振,邱云龙,甄宝生,刘 召

(1. 中海油能源发展股份有限公司工程技术分公司 天津 300459; 2. 中海石油(中国)有限公司天津分公司 天津 300459)

近年来,渤海油田先后在南堡35-2油田、旅大27-2油田等稠油油田开展了多轮次的多元热流体吞吐和蒸汽吞吐注热作业,增产效果显著[1]。注热开发已成为当前渤海油田稠油开发的有效手段,非热采井受限于井口耐温、井筒完整性和生产管柱耐温等因素,目前是通过注采分离模式进行注热。注采一体化技术可实现一趟管柱同时注热和生产,有利于提高热能利用率、减少修井液漏失对地层的冷伤害、大幅节省修井作业成本和提高热采经济效益。

本文主要介绍了稠油热采注采一体化技术在渤海J油田老井中的应用情况,总结了技术实施过程中的一些问题和处置情况,以期为该技术的再次应用提供一些参考。

1 注采一体化井口改造

J油田应用注热开采目标井原井口耐温为-29~121℃,不满足注热设计的井口注入温度126~ 190℃,更换为耐温等级达370℃的热采井口,同时为预防注热时套管受热抬升,参考分离式热采注热井套管抬升的统计数据,新更换的油管四通设计了20cm的结构槽,为套管抬升预留了补偿高度。

1.1 封井管柱

1.1.1 封井管柱组合

更换井口前下封井管柱(由下至上):盲堵+3-1/2 (88.9mm)油管+RTTS封隔器+风暴阀+3-1/2油管,下入封井管柱前对RTTS封隔器座封位置的套管清刮处理。对于井控风险较高的井,封井管柱下深至少要达到井深的2/3,以确保回收封井管柱时能够进行充分的洗压井作业。

1.1.2 封井管柱试压

封井管柱座封后需要对封井管柱进行试压,其试压结果的有效性直接关系到热采井筒的完整性。而对于老井进行井筒试压则选取热采井口压力等级、防喷器压力等级和完井时套管试压值的80%这三者中的最小值。

1.2 更换油管四通

1.2.1 拆除旧油管四通

旧油管四通由于长期不进行拆装作业,生锈比较严重,在明确作业的第一时间对法兰螺栓喷涂除锈剂、涂抹柴油,以缩短砸螺栓的作业时长。

拆卸完螺栓后,起吊旧油管四通前,为预防提升力太大导致提活瞬间钢丝绳大幅度弹跳,可以利用防喷立管整体起升将旧油管四通提活,然后再更换成钢丝绳起吊。

1.2.2 安装热采油管四通

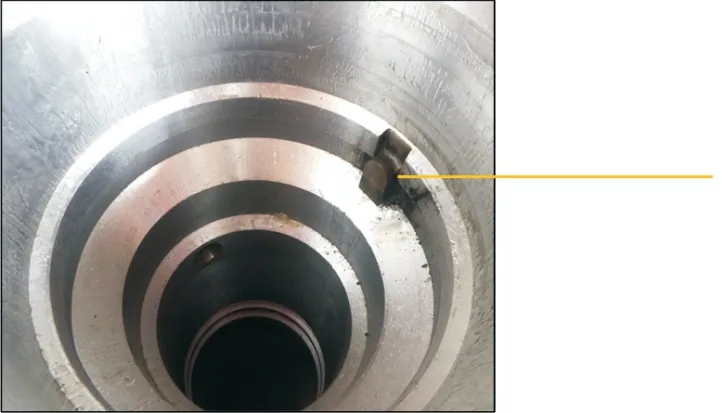

对待安装的热采油管四通进行测量、拍照,尤其要准确记录四通内部的限位销(图1)或限位槽的方位、尺寸,这样才能更好地为后续下入作业管柱时提供参考。同时,在吊装热采油管四通前要注意将本体上的试压接头提前拆掉,以避免在吊装过程中对螺纹丝扣造成损坏。

图1 油管四通的限位销 Fig.1 Limit pin for tubing spool

安装热采油管四通时,四通快挂到位前,提前穿越法兰螺栓,防止井口尺寸限制无法安装而导致二次安装时损坏BT密封。安装法兰螺栓要严格按照“十字对角法”的操作顺序对螺栓进行预紧,以满足注热的安全要求。

安装完热采油管四通后对油管四通BT密封进行试压,试压值一定要达到注热工艺要求的标准,同时考虑套管留高的抗外挤强度。BT密封试压完毕后,对于热采井,建议对原井套管头进行试压,检查套管B环空的密封情况,以掌握井筒的完整性情况。

2 注采一体化管柱

J油田注热井预测井底温度为145~157℃,井口最大注入压力为16.5~17MPa,本次应用的注采一体化管柱技术主要进行了耐高温管柱的改进。该套注采一体化管柱由高温井下安全阀、高温过电缆封隔器、高温机组及电缆等组成。关键的井下安全控制工具耐温≥200℃,电潜泵机组耐温≥180℃,电缆及其配套工具耐温≥204℃。

2.1 高温井下工具

2.1.1 高温过电缆封隔器

高温过电缆封隔器采用耐高温密封胶筒,其中心管采用隔热结构,可以隔绝油管内部高温,使胶筒所处环境温度不超过315℃[2]。封隔器中心管与主体结构分为两体,中心管可以相对于主体结构运动,故在长度发生变化时不影响封隔器的坐封状况,尾部设计有自补偿结构,以弥补管柱伸长量。坐封使用控制管线液压坐封方式,采用单独的液控管线连接至地面进行控制,同时采用单向移动结构,在一次坐封完成后,液控管线泄压不影响坐封状态,且当坐封状态发生变化时液控管线可以再次加压,以此实现二次、三次坐封。

2.1.2 高温井下安全阀

高温井下安全阀由金属材料制成,控制管线接口全金属密封设计,采用全金属液压组件[2]。当需要开启时,从地面将液压压力经控制管线注入至高温井下安全阀的液压组件内,当压力达到开启压力后,液压组件在压力的作用下向下伸长,并驱动增程机构伸长,同时由增程机构带动中心管克服弹簧的弹力向下移动,并推动阀板向下翻转直至完全打开;当需要关闭时,从地面释放控制管线内压力,高温井下安全阀内部机构在弹簧弹力的作用下向上复位,同时阀板在扭簧的作用下向上翻转直至恢复关闭状态。

2.1.3 高温油管挂

油管挂作为井下管柱的悬挂机构,对密闭油套环空、井口密封安全至关重要,普通冷采井的油管挂密封一般采用橡胶制成,本次热采井的油管挂密封采用石墨密封。由于石墨密封不耐磨故石墨密封需提前预安装到油管挂本体上,现场作业时待安装油管挂后再剥除保护套,并且也要按照“十字对角法”预紧压紧石墨密封(图2)。

图2 高温油管挂(应用石墨密封)Fig.2 Tubing hanger(applied graphite seal)

2.2 高温机组及电缆

本次注采一体化管柱采用耐温技术比较成熟的高温电潜泵机组,以对电机、保护器、分离器和离心泵进行耐温技术提升。

2.2.1 高温机组

高温机组主要是对电泵系统运行时的发热、散热和密封问题进行耐温设计,其中包括对电机的绝缘系统、润滑系统等的改进和对保护器、电潜泵在结构设计和选材上进行的耐温提升[3]。由于高温机组比普通机组长度大,对于Y管分采的井,在机组安装前使用Y接头工具测试一次井架的最大作业高,以确保满足施工空间要求。而在高温机组安装时要做好大小扁电缆的接缆工作,该位置是确保高温机组正常运转的一个关键点。

2.2.2 高温电缆

高温电缆从选材和连接标准方面进行改进,有针对性地调整主绝缘材料配方和填料方式,以提高绝缘材料的体积电阻率及热态稳定性、材料的硬度和抗张强度[3],同时采用双层绝缘、双层护套的结构改进方案发挥绝缘材料的电气绝缘优势。

在注热时,井下管柱受热拉伸,为配合高温过电缆封隔器补偿机构的延伸(40cm),动力电缆需要做好补偿预留。按照“S”型方式(图3),避开油管四通限位销方向,在油管的一面进行预留,过渡点采用临时固定措施,防止入井后由于固定材料的紧固力过大而导致电缆无法挣脱。

图3 动力电缆“S”型固定方式 Fig.3 Power cable “S” type fixing method

3 井筒隔热工艺

在稠油热采过程中必须最大限度地减少注入流体在井筒中的热量损失,确保套管温度不超过极限安全温度,以防止套管和水泥环高温变质。该工艺技术除了在管柱上采用高真空隔热油管(气凝胶)外,注热同时还在油套环空采用连续注氮气的隔热措施[1]。

在注采一体化管柱作业从注热到采油转换过程中,要对环空压力进行泄压,以避免环空压力释放过快对电泵电缆绝缘性能造成影响。本次作业按照缓慢控制环空压力变化的原则,控制环空压力降低速率不超过344kPa/min,压力降低至初始压力一半时停止降压,保压30min后继续降压,降压速率也不可超过344kPa/min。

4 现场应用

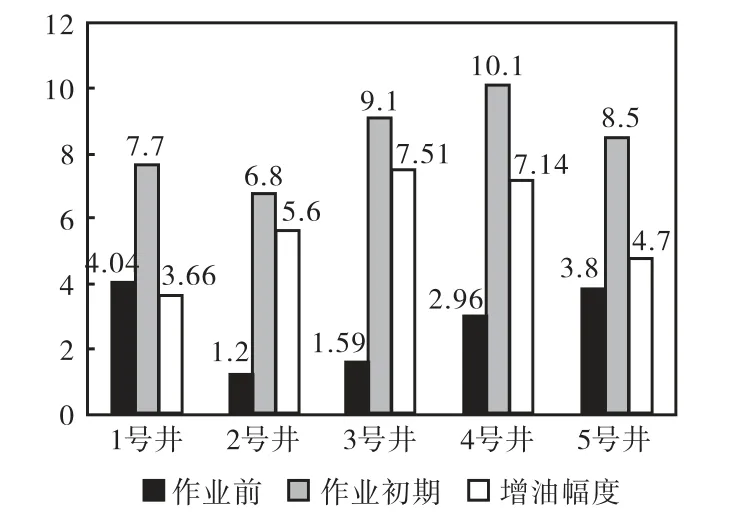

从注热前后的流压对比情况来看,采取井口改造和工艺优化措施后地层压力增加,具有一定自喷能力,电泵生产后流压增幅最高为原来的7.51倍,达到了增能的目的(图4)。

图4 作业前后井底流压对比 Fig.4 Bottom hole flow pressure comparison before and after operation

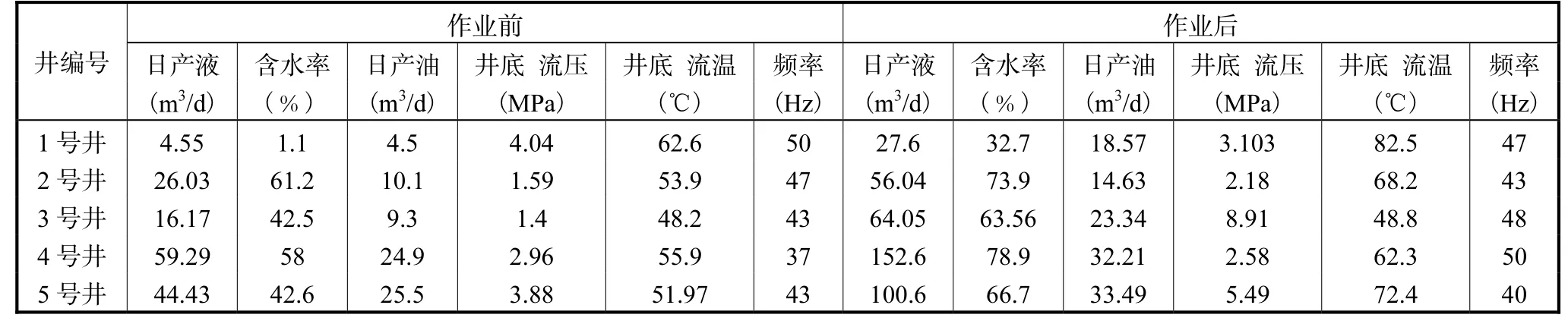

从增产效果看,作业井产液均得到明显提升,产油效果初显,该工艺在老井应用方面有一定的产能提升作用(表1)。

表1 作业前后关键指标数据Tab.1 Key indicator data before and after operation

5 结 语

渤海油田首次在老井应用稠油热采注采一体化技术,通过井口改造、注采一体化管柱设计、注热工艺优化等措施在J油田6口老井全部实现了注热、闷井、放喷,顺利启泵生产。注热作业取得了显著的增产效果,为海上油田稠油热采技术提供了一种有效的技术手段。

在该技术应用过程中需要注意的是:为了保障邻井生产和目标井热采的效果,在注入过程中要加强对邻井产气、流温等密切监测,以实时对注热工艺参数进行调整。■