铝基微单元复合燃料在NEPE 固体推进剂中的应用

2022-08-13汪慧思王艳薇陶博文

汪慧思,张 鑫,王艳薇,杜 芳,李 磊,顾 健,李 伟,陶博文

(1. 航天化学动力技术重点实验室,湖北 襄阳 441003;2. 湖北航天化学技术研究所,湖北 襄阳 441003)

0 引言

NEPE 固体推进剂是武器装备和宇航工程的共用技术、支撑技术、先导技术,作为主要动力源,其能量性能直接决定着导弹武器的作战效能和生存能力,因此,发展高能量水平的NEPE 固体推进剂,是显著提升导弹武器综合性能的重要前提[1-3]。

传统复合固体推进剂是由微米尺度的氧化剂、燃料以及粘合剂(推进剂中就是粘合剂而非黏合剂)体系通过物理混合和化学反应交联所形成的微米级混合体系[3-4]。由于传统固体推进剂中主要固体组分(氧化剂、燃料)以微米级分散,能量释放过程除了与配方组分所固有的性质有关外,还受氧化剂/还原剂间的质量传递过程所制约,所以实际应用时,其能量释放速率和效率难以达到理想状态,推进剂的能量性能不能充分发挥出来[5]。

微单元复合燃料是指由两种或多种氧化剂-燃料(或可燃剂)在纳米尺度均匀复合、精确组装构筑的有精确氧(化剂)燃(料)配比的新型含能材料[6]。与传统纳米复合含能材料中只有单一氧化剂(或燃料)不同,微单元复合燃料中同时含有氧化剂和燃料两种组分,并且氧化剂、燃料间以纳米级尺度组装,缩短了燃烧时氧化剂与燃料的质量传输距离,降低传质、传热过程对燃烧性能的影响,可使氧化剂、可燃剂间的化学反应更加充分[7]。如Wang 等[8]采用电喷雾法制备了AP/nAl/NC 微单元复合燃料,复合后,复合燃料可在铝粉熔化(933 K)前着火,且火焰温度达到了2800 K,燃烧性能显著提升。Hu 等[9]以溶剂蒸发诱导的自组装法制备了AP/nAl/PTFE 微单元复合燃料,与物理混合样相比,微单元复合燃料燃烧热由18348.5 J·g-1增加至20109.2 J·g-1,点 火 延 迟 时 间 由62.5 ms 缩 短 至25.0 ms,燃烧性能大幅度提升。

近年来,国内外开展了大量铝基微单元复合燃料相关研究,以改善铝粉的点火延迟特性,提高其燃烧效率,从而解决其不完全燃烧带来的绝热层、喷管耐烧蚀性能下降等问题[10-13]。本研究以自制的铝基微单元复合燃料代替微米铝粉加入NEPE 固体推进剂,采用高速摄像机观察了铝基微单元复合燃料在NEPE 固体推进剂中的燃烧现象,通过爆热、发动机试验、残渣活性铝测试等手段探索了铝基微单元复合燃料对NEPE固体推进剂燃烧性能的影响规律,通过单向拉伸试验、工艺性能测试等手段研究了铝基微单元复合燃料对NEPE 固体推进剂力学、工艺等性能的影响,为铝基微单元复合燃料的应用奠定基础。

1 实验部分

1.1 试剂与仪器

试剂:铝粉:FLQT-3(d50=15.28 μm,活性铝含量98.85%),FLQT-5(d50=5.16 μm,活性铝含量98.52%),航天科技集团有限公司第四研究院7416 厂;铝基微单元复合燃料(Al@AP):以铝粉为核、高氯酸铵(AP)为包覆层的核壳型复合材料,制备方法参考[8],湖北航天化学技术研究所,d50=21.32 μm;硝酸酯增塑聚醚(NEPE)粘合剂(GAP/NG/BTTN,GAP:叠氮缩水甘油醚,NG:硝化甘油,BTTN:丁三醇三硝酸酯,其中NG和BTTN 质量比为1∶1,增塑比为3.0),湖北航天化学技术研究所;六硝基六氮杂异伍兹烷(CL-20):工业级,兵器375 厂;奥克托今(HMX):Ⅵ类,兵器375 厂;高氯酸铵:Ⅲ类,大连高佳化工有限公司;甲苯二异氰酸酯(TDI):CP,德国拜耳公司。

仪器:QUANTA 650 型扫描电子显微镜(SEM):美国FEI 公司;VKM-5 型立式捏合机,湖北航天化学技术研究所;WAE-2000C 型燃速测试仪:湖北航天化学技术研究所;GR3500 型氧弹量热仪:长沙仪器厂;Top Sizer 型激光粒度仪:珠海欧美克仪器有限公司;Miro M340 型高速摄像机:美国Vision Rearch 公司;INSIRON-5567 型电子万能材料试验机:美国INSTORN 公司;VT550 型HAAKE 旋转粘度计:德国哈克公司。

1.2 实验过程

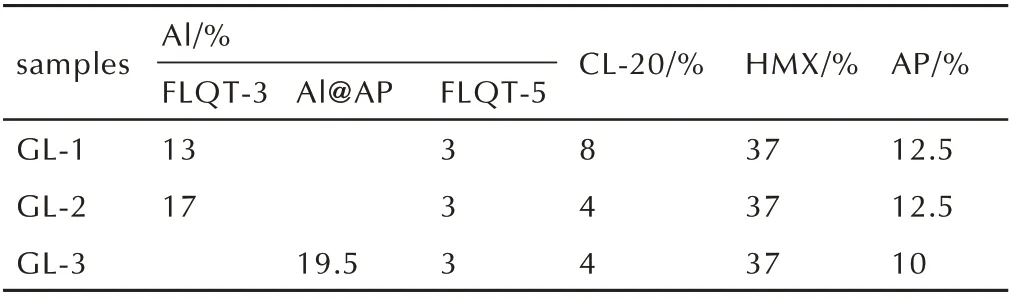

NEPE 固体推进剂的制备:配方组成见表1,将各组分依次加入5 L立式混合机之中进行混合,混合、浇注及固化温度为(55±2)℃,固化7 天得到标准BSFΦ75及端燃Φ75 发动机。

性能测试

表面形貌:使用SEM 观察Al@AP 的表面形貌,通过与SEM 联用的X 射线能谱仪(EDS)对Al@AP 元素种类和丰度进行分析。测试条件:加速电压20 kV;工作距离12 mm;高真空模式,真空度1.0×10-5Pa。

真空定容爆热:依据:QJ1359-1988,测试条件:NEPE固体推进剂用量为4 g,气氛为N2,压力为3 MPa。

samples Al@AP FLQT-5 CL-20/%HMX/%AP/%GL-1 GL-2 GL-3 Al/%FLQT-3 13 17 12.5 12.5 10 19.5 33 3 84 4 37 37 37

爆热残渣质量及活性铝含量:采用称量发动机试车前后重量的方法计算残渣重量,将试车后的发动机浸泡在装有无水乙醇的收集工装中,8 h 后用专用铲将试车残渣刮出,根据GJB1738A-2015 测试得到活性铝含量。

粒度测试:依据:GB/T 29022-2021,分散介质为醋酸丁酯。

动态燃速:依据:GJB2365A-2004,由标准BSFΦ75发动机试车得到,测试压强6.86 MPa。

喷射效率:参考航天四院42所企标Q/GT 388-2012《端面燃烧Φ75 发动机型式结构及测试方法》,由端燃Φ75 发动机试车得到。

高速摄影:帧数为2000,曝光时间为15 μs,压强为1 MPa,气氛为N2,固体NEPE 固体推进剂药条大小为8 mm×8 mm×20 mm。

力学性能测试:依据:GJB770B-2005,用切片机将NEPE 固体推进剂方坯制成10 mm 厚药片,在制样机上制成哑铃样试件,进行单向拉伸试验,每批样品重复3片,测试温度为20 ℃,拉伸速率为100 mm·min-1。

工艺性能测试:将20 g 左右药浆置于旋转粘度计的内筒转子及外测量筒之间,测试温度为50 ℃,剪切速率为0~10 s-1,测试粘度时使用SV2转子,测试屈服值时使用SV2FL 转子。

2 结果与讨论

2.1 Al@AP 结构表征

使用SEM 对Al@AP 的表面形貌进行了观察,并采用EDS 对Al@AP 表面的元素进行了分析,SEM-EDS 结果如图1 所示。

由图1 可以看到,Al@AP 表面边缘较为光滑,轮廓清晰,为近球形颗粒,不存在明显的AP 晶体颗粒,且EDS 能谱图中Al、Cl 及O 元素均匀分散,表明AP 与Al在微米尺度的实现了均匀复合。

2.2 燃烧性能

2.2.1 爆热及燃速

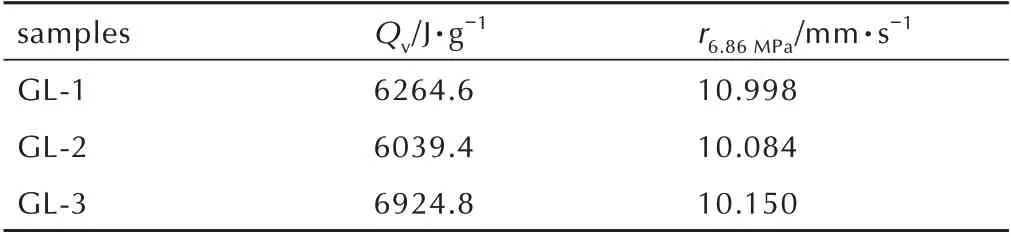

对3 种NEPE 固体推进剂的爆热、燃速进行了测试,测试结果见表2。

samples GL-1 GL-2 GL-3 r6.86 MPa/mm·s-1 10.998 10.084 10.150 Qv/J·g-1 6264.6 6039.4 6924.8

根据文献可知,在铝含量低于20%时,铝粉含量每增加1%,固体推进剂的理论比冲增加1 s 左右[14],即推进剂的能量性能随铝粉含量的增加而增加。然而由表2 可以看到,Al@AP 对推进剂的能量释放效率有明显影响。当不含Al@AP 时,随着FLQT-3 铝含量由13%增加至17%,NEPE 推进剂GL-1 较GL-2 的爆热降低225.2 J·g-1,燃速降低0.914 mm·s-1,铝含量的增加使燃烧不充分,降低了推进剂的能量释放效率;当采用19.5%的Al@AP 代替FLQT-3 Al 时,NEPE 固体推进 剂 爆 热 由6039.4 J·g-1(GL-2)提 升 至6924.8 J·g-1(GL-3),提升幅度达14.66%。表明Al@AP 的加入有效改善了铝粉的燃烧效率,提升了推进剂的能量释放效率,同时对NEPE 固体推进剂的燃速基本无影响。

2.2.2 喷射效率

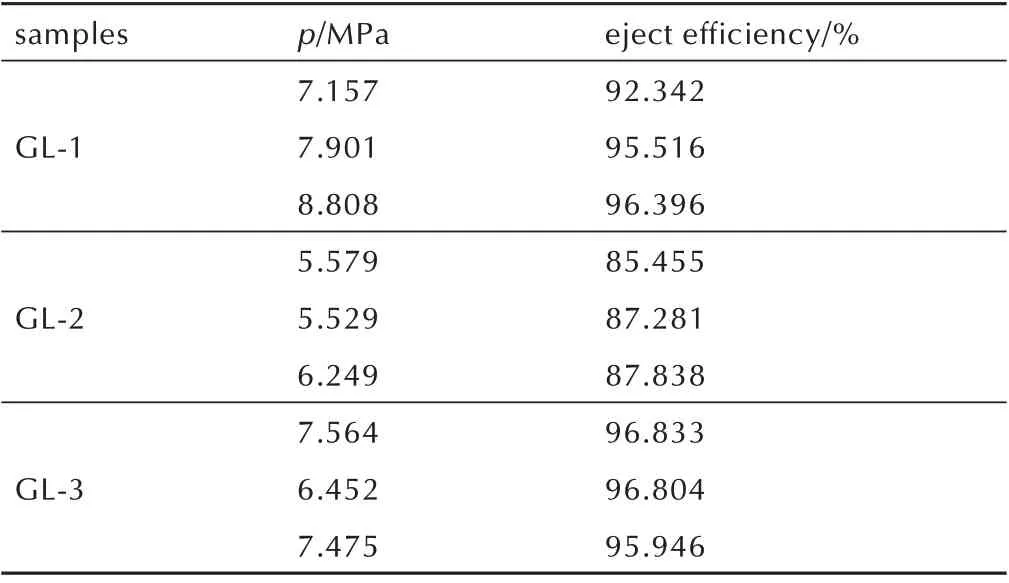

通过端燃Φ75 发动机测试NEPE 固体推进剂的喷射效率,每个NEPE 固体推进剂配方测试3 次,喷射效率测试结果见表3。

由表3 可以看到,不含Al@AP 时,当FLQT-3 Al 含量由13%提升至17%,试车压强接近时,NEPE 固体推进剂的喷射效率由92.342%(GL-1)降至85.455%(GL-2),喷射效率大幅度下降,表明随着铝粉含量的增多,加剧了NEPE 固体推进剂中铝粉的不完全燃烧程度,NEPE 固体推进剂燃烧效率随之降低。以19.5%的Al@AP 代替FLQT-3 Al 后,在试车压强接近时,NEPE 固体推进剂喷射效率由87.838%(GL-2)提升至96.804%(GL-3),且3 次测试中NEPE 固体推进剂喷射效率均为96%左右,高于GL-1 及GL-2 的喷射效率,达到了较高水平,证明Al@AP 可以减缓因铝粉含量增多而导致的NEPE 固体推进剂燃烧不充分的问题,起到改善NEPE 固体推进剂燃烧效率的作用。

samples GL-1 GL-2 GL-3 p/MPa 7.157 7.901 8.808 5.579 5.529 6.249 7.564 6.452 7.475 eject efficiency/%92.342 95.516 96.396 85.455 87.281 87.838 96.833 96.804 95.946

2.2.3 残渣及活性铝含量

收集NEPE 固体推进剂进行端燃Φ75 试车后的残渣,对其质量、粒度及活性铝含量进行了测试,测试结果见表4,试车后的发动机实物图见图2。

samples GL-1 GL-2 GL-3 d50/μm 76.98 94.12 24.21 mAl/g 11.55 28.91 7.64 ηAl/%3.41 14.64 0.37

由表4 及图2 可看到,不含Al@AP 时,推进剂GL-1中FLQT-3 Al 含量为13%,推进剂GL-1 发动机燃烧室中有黑色颗粒状物质残留,燃烧室发黄(图2a),残渣质量、粒度以及残渣活性铝较高,表明部分推进剂未燃烧完全。当配方中FLQT-3 Al 粉的含量由13%升至17%时,残渣质量增加17.36 g,残渣活性铝含量由3.41%(GL-1)提升至14.64%(GL-2),残渣粒度d50由76.98 μm(GL-1)提高至94.12 μm(GL-2),发动机壳体中残留大量黑色颗粒状物质(图2b),有粘连现象,燃烧室发黑,有大量推进剂未燃烧完全,结合表3 可知,在无有效调节措施的情况下,NEPE 固体推进剂中铝含量越高,铝粉的燃烧效率越低,不完全燃烧现象加剧。

当以19.5% 的Al@AP 代替FLQT-3 Al 粉加入NEPE 固体推进剂后,残渣质量由28.91g(GL-2)降至7.64 g(GL-3),减少了21.07 g,残渣活性铝含量大幅度降低,仅为0.37%,残渣粒度d50也由94.12 μm(GL-2)降低至24.21(GL-3),且燃烧室中无黑色颗粒状物质残留,燃烧室发白(图2c),NEPE 固体推进剂基本燃烧完全,表明Al@AP 的加入可减少残渣量,缩小残渣粒径,提升铝粉燃烧效率,有效改善NEPE 固体推进剂的不完全燃烧现象。

2.3 高速摄影

为探讨高铝含量条件下(≥20%)Al@AP 对推进剂燃烧过程的影响,因此选取GL-2 及GL-3 配方,利用高速摄影对其燃烧过程进行了观察,GL-2 及GL-3 的高速摄影结果统计在图3 中,两配方高速摄影图颜色不同为使用不同滤光片所致,其他测试条件一致。

由图3a 可观察到,在12.5 ms 时,GL-2 燃面上出现两个铝粒子,且铝粒子逐渐接近,在25 ms 时融合成为一个大的融铝颗粒,45 ms 时,该融铝颗粒位置发生了变化,表明该融铝颗粒在燃烧气流的作用下在燃面滚动,55 ms 时才离开燃面。

由图3b 可观察到,在10 ms 时,GL-3 燃面上开始出现明亮的单个铝粒子,该铝粒子在同一位置上逐渐被点燃,该铝粒子在40 ms 时离开燃面,在燃面上无滚动,未出现多个铝粒子融联现象。

由图3 可看出,Al@AP 加入后,铝粉在燃面停留的时间由55 ms(GL-2)缩短至40 ms(GL-3),且GL-3 的燃烧过程中未出现铝粉融联团聚现象,结合2.2.3 节数据分析认为,Al@AP 可缩短铝粉的点火延迟时间,减少铝粉在燃面的停留时间,改善铝粉因在燃面停留时间较长所导致的融联团聚现象,提升铝粉的燃烧效率,从而改善推进剂的能量释放效率。

2.4 力学及工艺性能

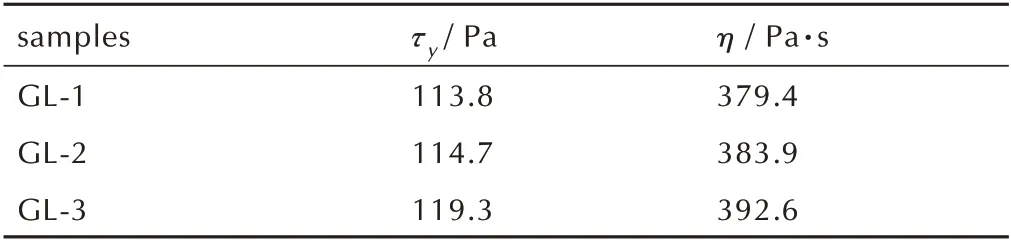

对NEPE 固体推进剂在20 ℃下的力学性能以及NEPE 固体推进剂在50 ℃下的工艺性能进行了测试,测试结果见表5、6。

samples GL-1 GL-2 GL-3 E / MPa 0.39 0.41 0.48 σm/ MPa 0.39 0.43 0.46 εm/ %155.50 169.20 164.20 εb/ %165.65 181.75 177.05

samples GL-1 GL-2 GL-3 η / Pa·s 379.4 383.9 392.6 τy/ Pa 113.8 114.7 119.3

由表5 可知,不含Al@AP 时,随着铝粉含量的增加,NEPE 固体推进剂的最大抗拉强度、最大伸长率、断裂强度及模量都略有升高,以19.5%的Al@AP 代替FLQT-3 Al 后,最大抗拉强度、断裂强度、模量略有升高,最大伸长率略有降低,但变化不大,三个配方NEPE固体推进剂的力学性能基本相当。

由表6 可知,以19.5%的Al@AP 代替FLQT-3 Al后,NEPE 固体推进剂药浆的屈服值和粘度略有升高,但变化较小,表明Al@AP 对NEPE 固体推进剂的工艺性能基本无影响。

综上,Al@AP 的加入对NEPE 固体推进剂的力学、工艺等性能基本无影响,能够满足NEPE 固体推进剂的正常使用需求,具备在NEPE 固体推进剂中应用的潜力。

2.5 机理分析

在研究了Al@AP 对固体推进剂爆热、喷射效率、残渣、燃烧火焰等性能的影响后,初步对Al@AP 在NEPE 固体推进剂中的燃烧作用机理进行了推理,如图4 所示。

传统复合固体推进剂为非均相体系(图4a)[15],燃烧火焰存在富氧和富燃料区域,除非有内部湍流,这种富氧和富燃料区域将导致体系的不完全燃烧和过度燃烧,两种情况都将使体系偏离总的平衡组成,引起大的能量损失;铝基微单元复合燃料为氧化剂与燃料复合而成,该特殊结构可增大氧化剂与燃料间的接触面积,缩短传质距离,促进推进剂燃烧火焰中的富氧和富燃料区域的相互扩散,使火焰富氧和富燃料区域减小(图4b),加快燃烧体系均匀化的速度,使燃烧反应按照化学计量比充分进行,从而提高固体推进剂的燃烧效率。

“口袋模型”[16-17]是描述氧化剂对铝粉团聚的影响的重要模型,该模型认为各组分在推进剂内部随机装填,相邻粗氧化剂包围形成的间隙即为“口袋”,燃烧时,铝粉装填在“口袋”之中,“口袋”容积越大,铝粉含量越高,铝团聚物越大。Suzuki 等[18]认为铝团聚物的粒径会随“口袋”中细AP 含量的增加而减小。Al@AP是以铝粉为核,AP 为壳的复合材料,在推进剂燃烧时,每一Al@AP 粒子即可视为一个小“口袋”。与传统复合固体推进剂相比,包含Al@AP 的固体推进剂中“口袋”的体积减小了,且Al 与AP 复合后,燃烧体系均匀化速度加快,铝粉更容易被点燃,点火延迟时间缩短,因此燃烧残渣质量及活性铝含量降低,且铝团聚物的粒径减小。

3 结论

(1)以19.5% 的Al@AP 代 替FLQT-3 铝 粉 后,NEPE 固体推进剂的爆热增加885.4 J·g-1,残渣质量减少21.07 g,残渣活性铝含量由14.64%降至0.37%,残渣粒径d50减小69.91 μm,喷射效率提升。

(2)Al@AP 加入后,NEPE 固体推进剂燃面上铝颗粒停留时间由55 ms 缩短至40 ms,铝粉的融联团聚现象减少。

(3)Al@AP 通过提升NEPE 固体推进剂燃烧体系均匀化的速度,缩短铝粉点火延迟时间,促进铝粉点火,通过缩小推进剂中“口袋”体积以减少铝粉的团聚现象,从而改善推进剂的燃烧效率。

(4)Al@AP 在改善铝粉燃烧效率,提升NEPE 固体推进剂能量性能的同时,对NEPE 固体推进剂燃速、力学、工艺等性能基本无影响,具备应用潜力。