基于新型氟碳黏合剂的固体推进剂燃烧性能

2022-08-13姚启发毛超超邵玉玲罗运军

姚启发,毛超超,,邵玉玲,夏 敏,2,罗运军,2

(1. 北京理工大学 材料学院,北京 100081;2. 北京理工大学高能量密度材料教育部重点实验室,北京 100081;3. 西安北方惠安化学工业有限公司,陕西 西安 710302)

0 引言

为了提高复合固体推进剂的能量特性,广泛应用铝粉作为高热值燃料。然而,含铝复合推进剂在燃烧中易出现凝聚相团聚,凝聚相团聚会降低推进剂的能量释放效率,增大实际比冲与理论比冲的差距[1-2]。凝聚相团聚主要来源于Al2O3的包覆作用以及未完全燃烧的铝的熔融聚集[3-5]。铝在推进剂燃面的团聚机理十分复杂,影响因素也很多样,如固体推进剂燃速、燃面上升气流、团聚物在燃面停留时间尺度等因素,都将影响团聚物的形成,改变最终凝相燃烧产物形态和粒径分布[6]。研究发现每增加质量分数10%的未燃烧铝,比冲损失约为1%[7]。此外,凝聚相团聚会对燃烧室绝热层和喷管的造成严重烧蚀,影响发动机的工作安全[8-9]。为了解决推进剂燃烧过程中的凝聚相团聚,氟化物被引入到固体推进剂中,并在近年来受广泛关注和 研究[10-12]。Sidi Huang 等[13]通过改性微乳液方法制备出了铝与聚偏氟乙烯(PVDF)复合材料,与机械混合制备的复合材料相比,采用该方法制备的Al/PVDF 复合材料具有更短的点火时间和更高的燃烧反应性和效率。孙世雄等[14]将聚四氟乙烯(PTFE)与铝粉经机械球磨制得PTFE/Al 复合材料,应用到双基推进剂中将凝聚相产物的中值粒度降低了82%。王维伦等[15]将含氟有机添加剂加入到含铝聚醚推进剂中,在7 MPa 时,加入2%的含氟有机添加剂,燃烧凝聚相产物的平均粒径D50 从5.83 μm 减小到3.06 μm,且含氟有机添加剂的加入导致燃烧凝聚相产物中α-Al2O3晶 型 和θ-Al2O3晶 型 几 近 消 失,主 要 形 成γ-Al2O3和δ-Al2O3晶型。郭延佩等[16]研究了含氟有机化合物(OF)加入对HTPB 燃烧性能的影响,其研究表明,加入含氟有机物有利于γ-Al2O3和AlF3的生成,降低熔融铝的燃面停留时间,减弱熔铝粒子团聚,减小凝聚相燃烧产物的尺寸,提高铝粉的燃烧效率。胡驰等[17]使用氟橡胶对不同粒径的微米级铝粉进行包覆,被包覆后的铝粉具有更低的点火延迟、更高的燃速和反应热值。推进剂现有引入含氟化合物的方式多是通过直接添加、球磨、包覆等物理混合的方式[18-20],但物理混合的方式存在相容性差、分散不均以及对推进剂其它性能产生未知影响等缺点。因此,为了规避物理混合方式带来的问题,我们通过引入一种具有端羟基结构且高氟含量的氟醇化合物(PFD),巧妙地利用推进剂的固化反应将含氟链段接入黏合剂主链,形成了基于新型氟碳黏合剂的新型固体推进剂。

研究选择在HTPE 推进剂体系中加入不同含量的PFD 形成基于新型氟碳黏合剂的复合固体推进剂,对固体推进剂进行热失重、激光点火分析,对推进剂燃面火焰结构以及凝聚相产物进行SEM 以及EDS 能谱测试,研究PFD 加入对推进剂热分解机理及燃烧性能的影响。

1 实验部分

1.1 实验原料

含氟多元醇(PFD):纯度96%,分子量462.12 g·mol-1,自制;端羟基环氧乙烷/四氢呋喃嵌段共聚醚(HTPE):羟值[OH]为0.48 mmol·g-1,自制;丁基硝氧乙基硝胺(Bu-NENA):相对分子质量207.2;六次甲基二异氰酸酯水合物(N-100),数均相对分子质量为725,平均官能度为3.9,洛阳黎明化工研究院;高氯酸铵:AP(Ⅲ),平均粒径120 μm,使用前60 ℃烘箱干燥7 d;铝粉(Al):平均粒径5.3 μm,天津铝业有限公司,使用前60 ℃烘箱干燥7 d;黑索今(RDX):平均粒径50 μm,使用前60 ℃烘箱干燥7 d;二月桂酸二丁基锡(T-12),配置成浓度为0.5%的溶液,溶剂为DOS;癸二酸二辛脂(DOS),分析纯,天津光复精细化工研究所。

1.2 推进剂样品的制备

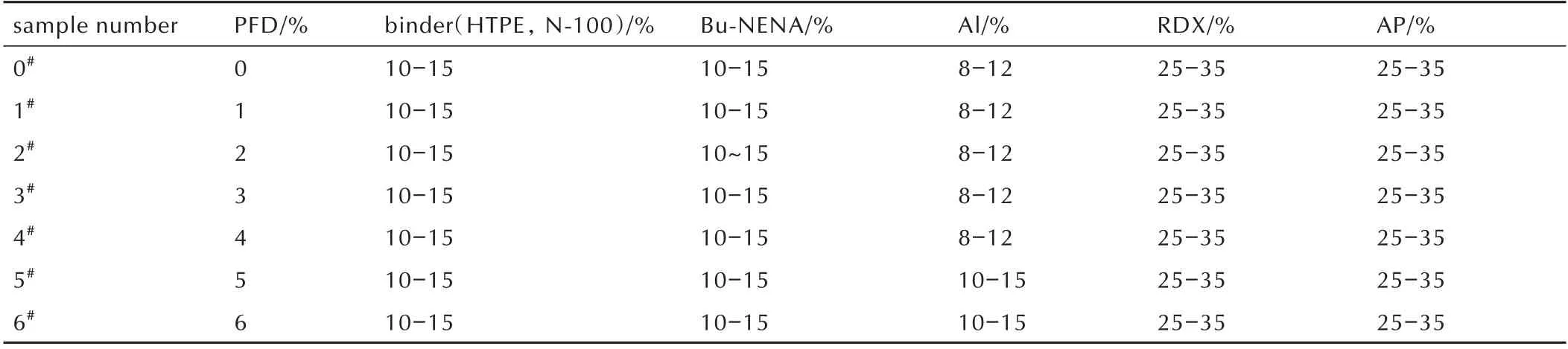

本实验制备推进剂样品共计7 组,各组样品除PFD 含量不同外,其它组份比例均相同,PFD 含量从0提升至6%,按1% 等量间隔,样品编号和详细组成见表1。

制备步骤:先将预聚物、增塑剂、含氟多元醇按表1 配方比例依次加入到烧杯中,搅拌20 min 后,依次加入Al 粉、RDX、AP,每加入一种固体填料搅拌15~20 min 至均匀;最后添加固化剂和一定量的固化催化剂,搅拌40 min 至均匀,在50 ℃下抽真空除气泡约2 h,浇入聚四氟乙烯模具中,置于60 ℃水浴烘箱内固化7 d,取出后放入干燥器中静置24 h,以待测试。

sample number 0#1#2#3#4#5#6#PFD/%0123456 binder(HTPE,N-100)/%10-15 10-15 10-15 10-15 10-15 10-15 10-15 Bu-NENA/%10-15 10-15 10~15 10-15 10-15 10-15 10-15 Al/%8-12 8-12 8-12 8-12 8-12 10-15 10-15 RDX/%25-35 25-35 25-35 25-35 25-35 25-35 25-35 AP/%25-35 25-35 25-35 25-35 25-35 25-35 25-35

1.3 实验

(1)热失重测试(TG):TGA/DSC 同步热分析仪,瑞士Mettler-toledo 公司;

测试条件一:测试对象为0#、2#、4#样品;设定测试温度区间为30~600 ℃,升温速率设定为10 K·min-1,氮气的流速40 mL·min-1;

测试条件二:测试对象为6 号样品;设定测试温度区间为30~1000 ℃,升温速率设定为30 K·min-1,氮气的流速40 mL·min-1;

(2)扫描电镜(SEM)测试:日本Hitachi 公司的S-4800 场发射扫描电镜及能谱仪;在加速电压15 kV,发射场电流为10 μA,工作距离(WD)15 mm 条件下,将测试样等距依次粘贴在导电胶上,断面朝上,进行喷金处理后测试;

(3)激光点火测试:激光点火仪,Grace NASOR 800;高速摄像仪,Phantom VEO1310;常温常压;测试样品为直径2 cm、厚度约2 mm 的推进剂圆片,实际点火面积为处于推进剂圆片中心的直径约5 mm 的圆状;

(4)粒径统计:采用Nano Measure 图像处理软件进行粒径统计;软件版本:Nano Measure 1.2.5;

2 结果与讨论

2.1 推进剂的热分解特性

为了研究PFD 的引入对推进剂燃烧机理及燃烧过程的影响,对不同含量PFD 的HTPE 推进剂样品进行热失重测试。为了对比加入PFD 前后推进剂热分解机理及热力学行为的变化,研究选取0#、2#、4#、6#样品进行了TG 测试,结果如图1 所示。

从图1a 中可以发现,传统黏合剂基(0#样品)推进剂与新型氟碳黏合剂基推进剂(2#、4#样品)表现出了大致相同的失重规律,即三者具有相似结构的失重曲线。根据得到的失重曲线可以将推进剂样品的质量损失分为3 个阶段。阶段一的失重率约为13%,与体系中增塑剂Bu-NENA 含量相当,且由于Bu-NENA 起始分解温度约168 ℃[21],因此该阶段的失重主要源于Bu-NENA 的挥发,可以发现,随PDF 含量增加,最大失重速率温度逐渐延后且峰型逐渐变宽,这主要是由于PFD 小分子在推进剂固化阶段可以与未反应的异氰酸酯基反应,使得黏合剂交联网络更加完善,对增塑剂小分子的约束作用也随之增加。阶段二的失重主要发生氨基甲酸酯和RDX 的分解,在未含PFD 的推进剂中,RDX 的分解峰温在220 ℃左右,但加入PFD 以后,RDX 的分解温度发生了15~20 ℃的延后。RDX 自身的分解温度在240 ℃左右[22],但在推进剂各组份的作用下,容易造成热稳定性的变化[23]。然而,加入PFD以后,RDX 的分解峰温向着自身分解峰温方向移动,这主要是受到PFD 中大量氟原子表面惰性特性的影响。阶段三的分解几乎相同,表明PFD 在阶段二已完全失重。由于无法在图1a 的失重曲线中观察到Al 的氟化,因此选择提高PFD 含量至6%(6#样品)并将升温速率提高至30 K·min-1,最高反应温度提高至1000 ℃,得到图1b 推进剂失重曲线,在曲线中依然没有找到铝的氟化反应。这主要是由于含氟链段在300 ℃以前就随着黏合剂的分解而彻底失重,失重前不能达到与铝的预点火温度[24-25]。

2.2 推进剂点火与燃烧性能

2.2.1 激光点火特性

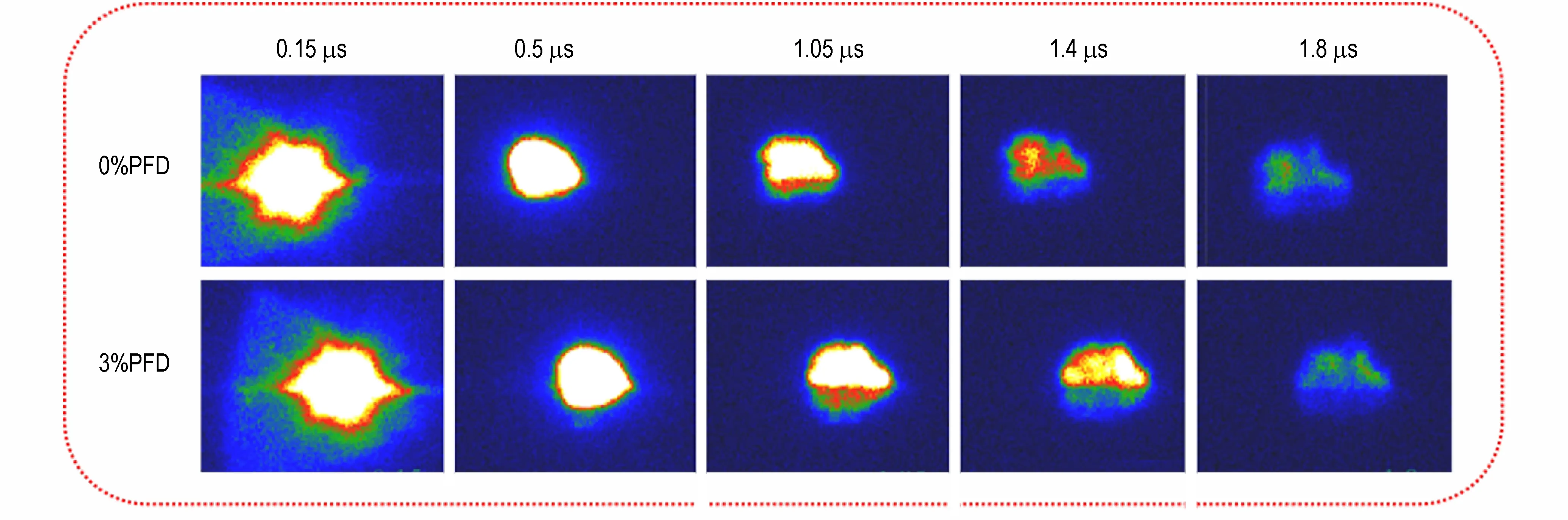

为了对比PFD 加入前后推进剂样品在激光点火中的不同,选择对0#和3#样品进行激光点火实验,并用高速摄像机记录点火后样品的燃烧情况。

从图2 中发现,激光点火初期,推进剂样品受高温作用发生剧烈燃烧,两者都表现出了剧烈的强光反应。随着时间的推移,从1.05 μs 开始,两者在光强上逐渐发生了较为明显的差别,到1.4 μs 时,3#样品具备更高的亮度,表明在相同持续时间下,含3%PFD 的推进剂样品拥有更高的燃烧温度,意味着其具有更高的燃烧效率。

图2 含与不含PFD 的推进剂样品的激光点火Fig.2 Laser ignition of propellant samples with 3% PFD and without PFD

2.2.2 燃烧火焰结构

根据稳态燃烧理论,压强的增大将提高气相到固体表面的温度梯度,从而增强对燃面的热传导,导致燃速增大[24]。为了进一步研究不同压力条件下PFD 含量对推进剂燃烧过程及燃烧释能规律的影响,在3MPa(常压)和5MPa(高压)下,选取1#、3#和5#样品进行燃烧性能测试。推进剂样品在3 MPa 和5 MPa 下的燃烧火焰如图3 所示。

图3a、3b 中可以发现,推进剂样品在3 MPa 和5MPa 条件下的燃烧火焰形貌表现出了相同的规律:随着PFD 含量的增加,火焰的密集程度显著增加,且火焰喷射更为剧烈。火焰结构形态上的变化反映出了推进剂燃烧的剧烈程度,更细更长的火焰结构意味着更小的燃烧颗粒和更多的产气量。在1#样品的燃烧火焰形貌图中,我们可以看到火焰主要是由高亮度且不规则的线状火焰构成,且火焰高温区主要集中于燃面后的气相区,燃面上只有局部区域少量分布着燃烧火焰,可以认为,该现象中的火焰主要来源于由凝聚相区喷射的粒径较大的固体颗粒的燃烧和气相产物的燃烧。在3#和5#样品的推进剂火焰形貌中,高亮度火焰区域更靠近燃面,且火焰以较为密集的状态分布在整个燃面附近,即使气相区也有部分喷射颗粒形成的火焰,但火焰结构更细长且成束性更好,表明燃烧颗粒的粒径更小且拥有更大的法向喷射速度。分析认为,在燃烧初期含氟链段得到释放,与铝发生反应,放出大量热增大热流密度,加速铝粉点火;同时,含氟链段同Al、氧化铝反应生成AlF3,破坏团聚体的结构,使之破裂,抑制熔铝粒子的团聚[16]。此外,由于推进剂在更高压力下往往具有更高的燃速[26],因而在相同PFD 含量条件下,5 MPa 下的推进剂样品拥有更高的燃速。通过对比3%PFD 含量推进剂样品(3#)在2 种压力下的火焰形貌图中可以清晰的发现,推进剂在5 MPa 下,即燃速更高时,推进剂的燃烧更加剧烈,火焰密度更大,亮度也更高。同步对比相同压力条件下不同PFD 含量的推进剂样品的火焰形貌可以推断,PFD 含量的增加有利于提高推进剂的燃速。

2.2.3 熄火表面粒径与元素分析

对1#、3#和5#样品的燃烧淬熄表面进行SEM 观察及EDS 分析,并采用Nano Measure 软件对SEM 图像中凝聚相产物粒径分布统计,结果如图4 所示。

从图4a 中可以发现,随着PFD 含量的增加,凝聚相产物粒径呈逐渐减小的趋势,且燃烧熄火表面的蓬松絮状物逐渐增加。蓬松絮状物呈白色,且EDS 能谱显示,随着絮状物的增加,氟含量也在不断提高。分析认为,该白色絮状物为AlF3晶体和其它未完全燃烧的推进剂组分的混合物。随着PFD 含量提高,燃烧过程中产气量增加,燃烧表面各组分中气孔和缝隙数量增加,宏观表现为蓬松絮状物的增加。图4b 中显示:随着PFD 含量的提升,样品熄火表面的颗粒粒径逐渐减小,平 均 粒 径 由1% 时 的5.13 μm 减 小 至5% 时 的1.04 μm。燃烧颗粒的粒径越小,反应面积越大,燃烧过程中氧化还原反应越充分,推进剂的燃烧效率也越高。此外,粒径的大幅减小也有利证明了PFD 加入对改善燃烧时的团聚现象发挥了积极作用。PFD 在推进剂固化过程中交联至黏合剂网络中,随着黏合剂受热释放含氟链段,一方面,含氟链段能够直接与Al 反应生成AlF3,AlF3在推进剂燃烧温度下呈气态,增加产气量的同时形成更强的气流扩散,阻碍熔融铝的团聚;另一方面,含氟链段可以与Al2O3反应,释放被氧化铝包裹的未完全燃烧的推进剂组分,进而改善团聚现象,增加燃烧效率。

3 结论

(1)热失重测试表明,PFD 的加入不影响推进剂的热分解历程,但使得推进剂中RDX 的分解延后15~20 ℃;由PFD 与N-100 生成的氨基甲酸酯键在250 ℃前完成分解,并完成对含氟链段的释放。

(2)激光点火实验表明,PFD 加入能够有效提高推进剂点火时的热释放效率。

(3)燃烧火焰及燃烧淬熄表面分析表明,加入PFD 后推进剂的燃烧颗粒粒径大幅减小,平均粒径由添加1%PFD 时的5.13 μm 减 小至添加5%PFD 时的1.04 μm。同时,推进剂的燃烧火焰的密集程度显著增加,且火焰喷射更为剧烈,燃烧效率明显提高。