某含金混合铜矿石同步浮选工艺研究

2022-08-12廖乾李淮湘解振朝程建国

廖乾,李淮湘,解振朝,程建国

长沙矿冶研究院有限责任公司,湖南 长沙 410012

引言

铜和金都是重要的战略金属资源,金铜矿作为一种重要的铜矿资源越来越受到重视[1-2]。浮选法是处理含金铜矿石广泛应用的选矿方法,金的浮选重点是浮选含金的载体矿物[3]。金铜矿矿石中金矿物多为微粒金,大部分嵌布在硫化物中,难以充分解离单独富集,通过选别硫化物可以使金得到一定程度的富集。混合型铜矿石浮选工艺有先浮硫化矿物后硫化—浮选氧化矿、异步浮选工艺及硫化矿与氧化矿同步浮选工艺[4-5]。本研究针对某含金混合铜矿石资源,在矿石性质研究的基础上,开展了详细的铜和金选矿工艺技术研究,研发的硫化矿与氧化矿同步浮选工艺技术实现了铜和金的综合高效回收,研究成果为该矿石资源后续工业化开发利用提供了有力的选矿技术依据。

1 矿石性质

该矿石为地表氧化的混合型含金铜矿石,矿石的主要化学成分分析及铜的化学物相分析结果分别见表1和表2。

表1 矿石的主要化学成分分析结果 /%

表2 铜的化学物相分析结果 /%

从表1和表2结果可以看出,铜是可供选矿回收的主要金属元素,铜品位为0.85%。矿石中原生硫化铜占63.53%,分布在次生硫化铜和自由氧化铜中的铜分别占15.30%和11.76%,铜氧化率为21.17%。铜矿物种类较多,有黄铜矿、斑铜矿、辉铜矿、铜蓝和孔雀石等。矿石中除有9.41%的铜分布在结合氧化铜中之外,还有少量铜矿物以固溶体出溶微粒分布在闪锌矿中,以及部分铜存在于含铜褐铁矿中,将会一定程度上影响铜的回收。金为综合回收对象,含量为0.90 g/t,金矿物粒度十分细小,均在5 μm以下,属微粒金范畴,主要与不同种类的硫化物镶嵌,呈粒间金、裂隙金、包裹金状态出现,与黄铁矿和黄铜矿嵌布关系最为密切,在闪锌矿中亦有嵌布,石榴石等脉石裂隙亦见金矿物嵌布。值得关注的是,矿石含锌为0.59%,主要以闪锌矿形式存在,而闪锌矿中普遍分布固溶体出溶的乳滴状黄铜矿微粒,将在一定程度上影响铜的选矿回收。

2 试验结果与讨论

按照工艺流程简单、药剂制度简单等原则,通过添加适量硫化剂使氧化矿物表面发生硫化作用,生成类似于铜蓝(CuS)结构的疏水性薄膜[6],可以实现硫化矿物和氧化矿物一起上浮进入到泡沫产品中,选择硫化矿与氧化矿同步浮选工艺开展铜和金综合回收选矿工艺技术研究。铜为主要回收元素,金为综合回收对象,金将随着铜矿物的浮选进入到精矿产品中。重点考察磨矿细度、药剂制度等工艺参数对铜浮选回收的影响,同时兼顾金与铜同步浮选回收的效果。

2.1 磨矿细度对粗精矿指标的影响

在CaO用量1 500 g/t、硫化钠400 g/t、丁基黄药200 g/t、MIBC(甲基异丁基甲醇)40 g/t的条件下,进行粗选磨矿细度试验,考察磨矿细度对粗精矿指标的影响,试验结果见图1。随着磨矿细度的增加,粗精矿铜品位和金品位均逐渐降低,而铜和金的回收率呈现上升趋势。综合考虑铜和金的品位及回收率,选择磨矿细度-0.075 mm占80%为宜。

图1 磨矿细度对粗精矿指标的影响

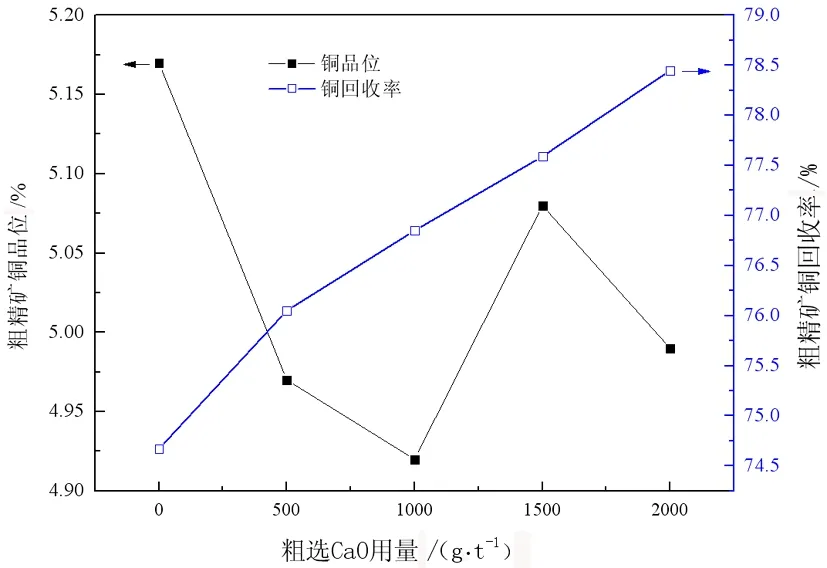

2.2 CaO用量对粗精矿指标的影响

CaO既可作pH调整剂,又是黄铁矿等的抑制剂[7-8]。在磨矿细度-0.075 mm占80%、硫化钠400 g/t、丁基黄药200 g/t、MIBC 40 g/t的条件下,进行粗选CaO用量试验,结果见图2。添加CaO对提高铜回收率有利,综合考虑粗精矿铜品位及回收率,确定粗选CaO合适的用量为1 500 g/t。

图2 CaO用量对粗精矿指标的影响

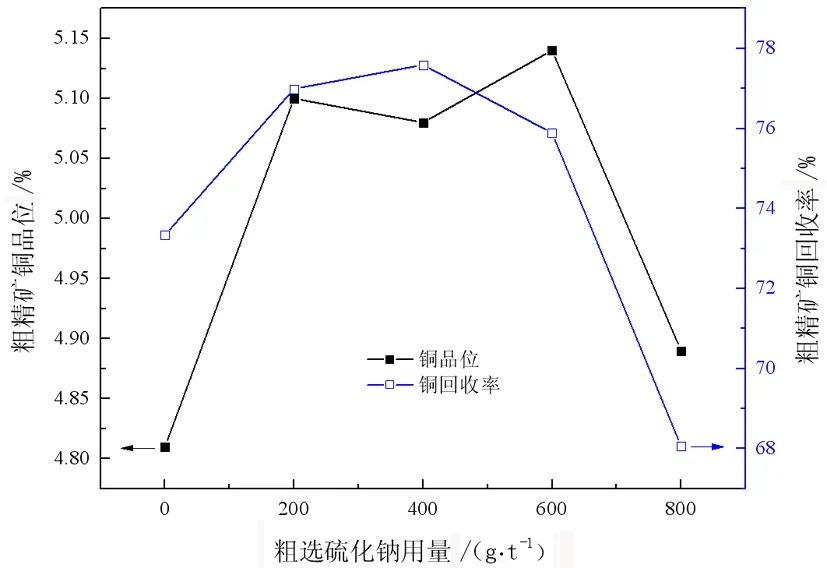

2.3 硫化钠用量对粗精矿指标的影响

硫化钠是氧化铜矿物硫化-浮选常用的硫化剂[9-10]。在磨矿细度-0.075 mm占80%、CaO 1 500 g/t、丁基黄药200 g/t、MIBC 40 g/t的条件下,进行粗选硫化钠用量试验,结果见图3。从图中可以看出,添加硫化钠对提高粗精矿铜品位和回收率有利,而硫化钠用量达到600 g/t以上时,铜回收率反而呈现下降趋势。优先考虑提高铜回收率,确定粗选硫化钠的用量以400 g/t为宜。

图3 硫化钠用量对粗精矿指标的影响

2.4 捕收剂种类及用量对粗精矿指标的影响

黄药是铜金矿物浮选常用的捕收剂[11-12]。在磨矿细度-0.075 mm占80%、CaO 1 500 g/t、硫化钠400 g/t、MIBC 40 g/t的条件下,进行粗选捕收剂种类及用量试验,结果见表3。乙基黄药作捕收剂时,粗精矿铜品位较高,铜回收率较低;戊基黄药作捕收剂能取得较高的铜回收率,但铜品位较低。采用丁基黄药作捕收剂,能够兼顾粗精矿铜品位和回收率,用量以200 g/t为宜。

表3 捕收剂种类及用量对粗精矿指标的影响

2.5 抑制剂用量对粗精矿指标的影响

矿石中闪锌矿普遍包裹有呈固溶体出溶的黄铜矿微粒,这种形式的铜矿物难以在磨矿中解离,且使闪锌矿自活化,与铜矿物浮游特性类似。粗精矿精选试验表明,精选不添加抑制剂、单用石灰作抑制剂或采用“石灰+亚硫酸钠+硫酸锌”组合抑制剂,精矿铜品位均没有明显提高,难以取得理想的效果,而在粗选中添加亚硫酸钠和硫酸锌作组合抑制剂,对提高精矿铜品位有利。考虑在粗选中添加亚硫酸钠和硫酸锌作组合抑制剂来加强对含锌矿物的抑制,以降低精矿中锌含量,但加强锌抑制的同时,也会损失一定的铜回收率。

在磨矿细度 -0.075 mm占80%、CaO 1 500 g/t、硫化钠用量400 g/t、MIBC用量40 g/t的条件下,开展了粗选抑制剂(亚硫酸钠和硫酸锌)用量试验,结果见图4。粗选添加亚硫酸钠与硫酸锌作组合抑制剂,可有效降低粗精矿中锌的含量及回收率,同时,也会降低铜的回收率。为减少锌进入到精矿产品同时保证铜回收率,确定粗选亚硫酸钠与硫酸锌的合适用量分别为2 000和4 000 g/t。

图4 粗选抑制剂用量对粗精矿指标的影响

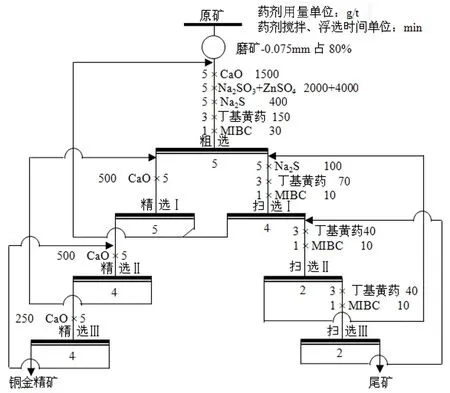

2.6 闭路试验

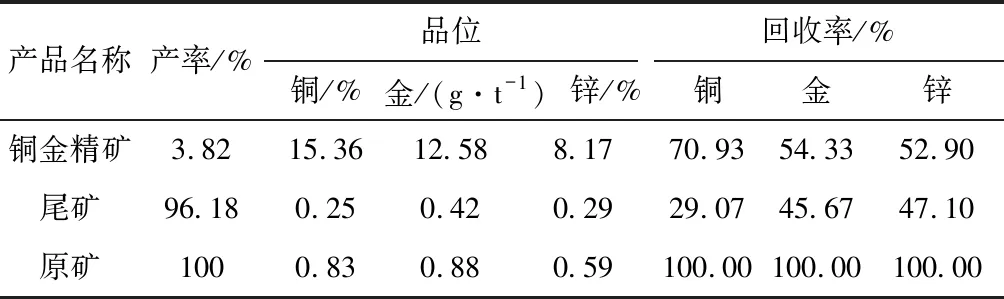

在磨矿细度及粗选药剂条件试验的基础上,进一步确定了全流程闭路试验的工艺流程结构和精选、扫选药剂制度,精选作业添加亚硫酸钠与硫酸锌对降低精矿中锌含量作用不大,仅添加适量CaO,详见图5。全流程闭路试验结果详见表4。

图5 闭路试验工艺流程及药剂制度

表4 闭路试验结果

由表4试验结果可以看出,硫化铜矿物与氧化铜矿物同步浮选工艺,可获得产率3.82%、铜品位15.36%、含金12.58 g/t的铜金精矿产品,铜和金回收率分别为70.93%和54.33%;尾矿产率为96.18%,铜品位0.25%,含金0.42 g/t,铜和金在尾矿中的损失率分别为29.07%和45.67%。进入到铜金精矿中的锌含量达到8.17%,锌回收率达到52.90%。

2.7 浮选产品检查分析

铜金精矿中铜矿物含量约45%,主要为黄铜矿,少量斑铜矿等次生硫化铜矿物,其他硫化物主要为黄铁矿和闪锌矿。约80%的铜矿物为单体,其余部分与脉石及黄铁矿、闪锌矿连生。部分脉石连生或包裹有微粒黄铜矿,难以进一步解离。闪锌矿因包裹有固溶体出溶的微粒黄铜矿,可浮性与黄铜矿类似,在铜金精矿中有明显富集,含量约13%。强化磨矿和精选可能提高精矿铜品位,但闪锌矿中及部分与铜连生或包裹的脉石仍会带入精矿中,预计进一步提高精矿铜品位的幅度有限,且会损失铜回收率。

尾矿中铜矿物含量约0.6%,除黄铜矿外,还含有斑铜矿、铜蓝等次生硫化铜矿物,其他硫化物含量不高,为黄铁矿和闪锌矿等。脉石矿物主要为石榴石、辉石和石英等。黄铜矿主要与脉石呈连生状态存在,偶见个别单体。黄铜矿粒度十分细小,一般在0.03 mm以下,部分包裹在脉石中的黄铜矿粒度在0.005 mm以下,次生硫化铜更为细小,大部分在0.015 mm以下。总体上,尾矿中残余的铜矿物粒度微细并与脉石连生,很少呈单体状态,深度细磨可能回收部分铜,但仍有微粒铜矿物难以解离,预计回收效果不佳。

3 结论

(1)该含金铜矿石铜品位0.85%,含金0.90 g/t,铜为主要可回收元素,金为综合回收对象。矿石铜氧化率为21.17%,难以回收的铜有9.41%分布在结合氧化铜中,还有少量铜矿物以固溶体出溶微粒分布在闪锌矿中,以及部分铜存在于含铜褐铁矿中。金矿物粒度均在5 μm以下,主要嵌布在黄铜矿、黄铁矿和闪锌矿等硫化物及氧化蚀变矿物中,难以充分解离单独富集,主要随铜矿物浮选一起进入到铜精矿中。

(2)根据对该矿石系统的工艺矿物学研究结果,确定了硫化铜矿物与氧化铜矿物同步浮选工艺流程和工艺参数,在磨矿细度-0.075 mm占80%条件下,采用CaO作调整剂及抑制剂、亚硫酸钠与硫酸锌作组合抑制剂、硫化钠作硫化剂、丁基黄药作捕收剂、MIBC作起泡剂,经过一次粗选、三次精选和三次扫选的硫化铜矿物与氧化铜矿物同步浮选工艺流程处理,实现了铜和金的综合回收,可获得产率3.82%、铜品位 15.36%、含金12.58 g/t的铜金精矿,铜回收率为 70.93%,金回收率达到54.33%。研究成果为该矿石后续工业化开发利用提供了较好的数据支撑与技术支持。