太子参收获机挖掘机构设计及分析*

2022-08-12许星陈仕国胡立华

许星,陈仕国,胡立华

(福建农林大学,福州市,350002)

0 引言

目前我国药用中药植物约11 146种,其中人工种植的根茎类中药已到达250种以上[1]。太子参作为根茎类中药之一,因其药食同源具有很高的经济价值[2]。国内大多数地区以人工种植为主,每逢太子参收获季节,就会出现劳动力短缺的现象,导致太子参收获不及时,严重影响太子参的质量[3-6]。

对于根茎类收获机机械的研发和应用,国外在20世纪就形成一系列标准[7],主要是针对短根茎类作物收获机械进行研制,包括马铃薯、甜菜、花生、大蒜等机械[8-11]。从70年代开始,西方发达国家就普及此类大型收获机械,促进根茎类作物产业的发展[12]。日本DCL-130土豆收获机结构简单、功率小,适合小面积种植环境,不但可以解决一些特殊地区的山地情况机械化收获问题,还可以带动当地一些作物产业的发展[13-15]。20世纪60年代,我国从西方国家买入根茎类的作物收获机械,但是对于长根茎的中药材采摘仍需采用手动方式进行或者在简易的机械挖掘后人工拾捡[16]。从80年代起我国在国外根茎作物收获机的基础上改进创新,使得我国中药材生产得到产业化、标准化的发展[17]。当前我国市场上有大型马铃薯收获机,如4QMS型马铃薯收获机[18],也有适合于一些多山地丘陵的药材收获机,如YS深型药材收获机。大大推广了根茎类收获机械的应用,推动了我国的根茎类作物产业的发展[19]。但是,我国关于太子参收获机械的相关文献和报道较少,太子参依然靠人工的方式进行收获。整个根茎类作物产业中,机械化是必然的结果[20-22],所以实现太子参的机械化收获也是必然选择。福建省地区土壤具有含水率高,黏性大等特点,这直接造成了太子参收获的复杂工况。太子参是石竹科植物,其根部深埋与地下,在挖掘过程中存在挖掘阻力大等特点。而且太子参种植地区多属丘陵地带,难以利用笨重的收获机械。本文结合太子参收获工艺,设计并分析一种具有振动功能,适合太子参收获的挖掘机构并对其进行有限元仿真分析和运动学分析,并进行实地测试。旨在验证其合理性与可靠性,为太子参收获机械化奠定基础。

1 太子参收获机挖掘机构设计与方法

1.1 太子参收获机整体结构设计

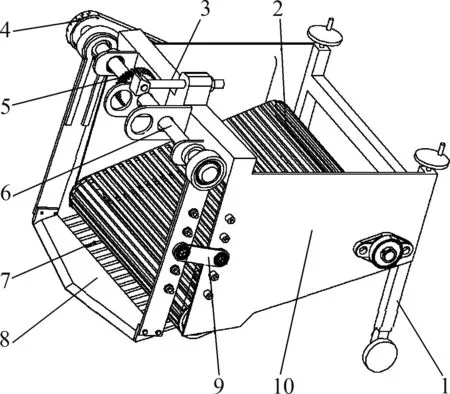

太子参收获机挖掘机构包含偏心传动轴、螺旋杆、齿轮传动、传动轴、链轮传动、可调后轮和运筛网链。其结构如图1所示,功能和作用如下:(1)可调节后轮:通过调节后轮的高度,实现不同的挖掘深度。(2)挖掘装置机架:主要用于悬挂和固定各个关键部件。(3)支撑臂:为振动挖掘铲提供一定的振动幅度调节作用。(4)振动挖掘铲:挖掘关键部件,切削土壤对太子参进行挖掘;(5)后延栅条:太子参传送过度机构,实现土壤与太子参第一次分离。(6)偏心传动轴:为挖掘铲提供振动功能,将动力传递到偏心振动机构和链轮。(7)齿轮传动:为偏心振动机构和运筛网链提供动力,将发动机的动力传递到整个挖掘装置。(8)链轮传动:为运筛网链提供动力。(9)螺旋杆:通过旋转螺旋杆来调节挖掘铲入土角度以适应不同的工作环境。(10)运筛网链:实现土壤与太子参的二次分离。

图1 太子参收获机结构图Fig. 1 Structure of Radix Pseudostellariae excavator1.可调节后轮 2.运筛网链 3.螺旋杆 4.链轮传动 5.齿轮传动 6.偏心传动轴 7.后延栅条 8.振动挖掘铲 9.支撑臂 10.机架

根据上述的农艺要求可得该收获机技术参数如表1所示。本文所设计的太子参收获机工作过程如下:首先由内燃机将动力通过齿轮传递到偏心传动轴上并产生振动作用,使得挖掘铲产生振动切削同时抬升土壤,对太子参进行挖掘。链轮带动运筛网链工作,土壤在振动挖掘铲以及运筛网链分离装置的作用下将太子参与土壤进行有效分离。太子参通常要选择腐殖质层大于等于400 mm深度的土壤中进行种植,播种时深耕深度为150~200 mm,对于大规模种植需要垄作模式,通常垄宽范围为800~1 400 mm,垄高约为250 mm,两边的垄沟约为300~400 mm,其中一垄通常采用四行的方式进行播种[23]。

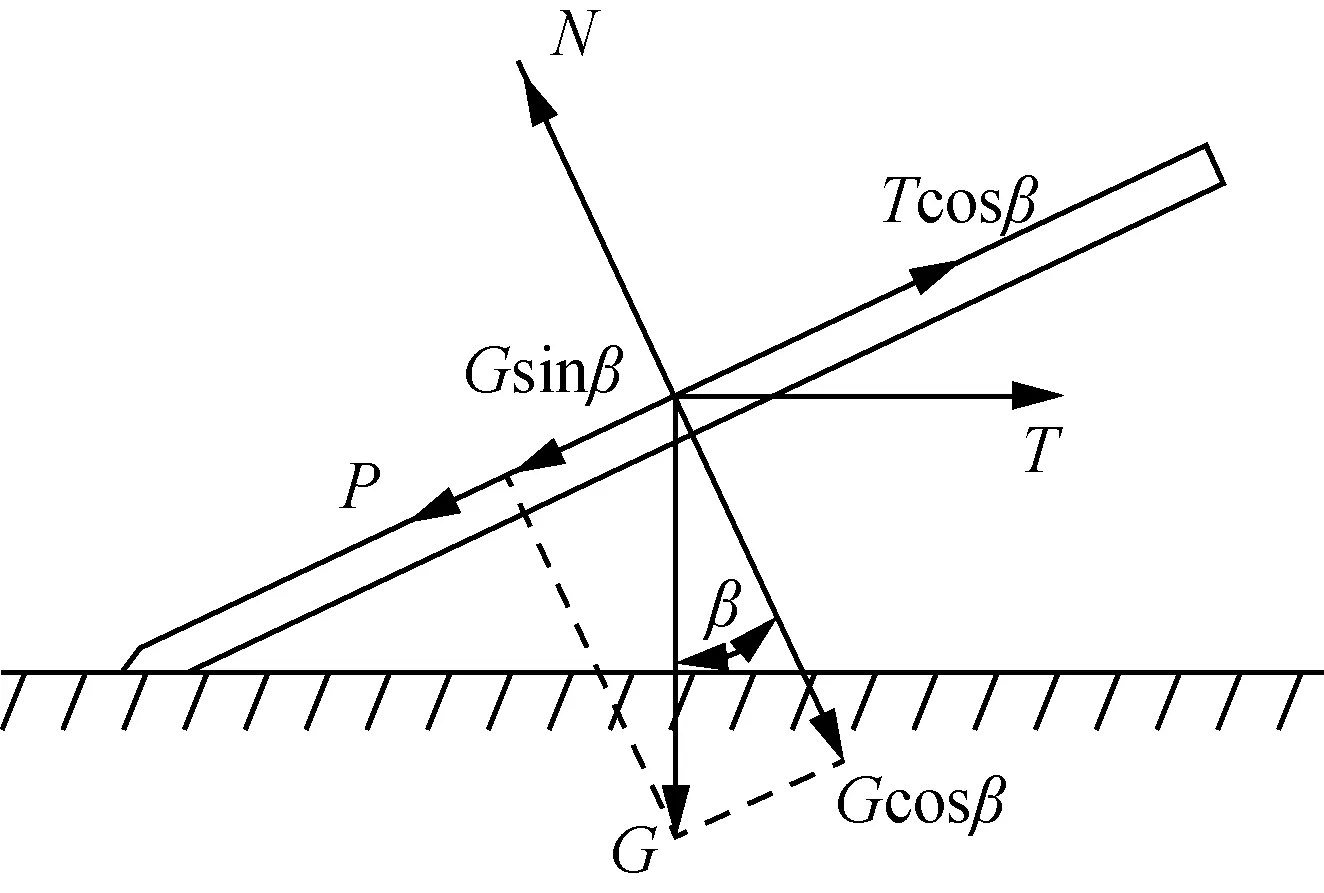

表1 太子参收获机的主要技术参数Tab. 1 Main technical parameters of Radix Pseudostellariae excavator

1.2 挖掘铲结构设计与方法

挖掘铲是整个收获机机构的一个关键性部件,主要工作参数包括挖掘深度h、挖掘铲的刃口倾角θ、挖掘铲入土角β、挖掘铲的铲体长度L以及挖掘铲宽度b。

1) 挖掘深度h。通常太子参耕作深度范围为120~160 mm,为了确保挖掘深度不低于太子参最大生长深度,本文设计的挖掘深度范围在180~200 mm,且可由可调节后轮来调节大小。

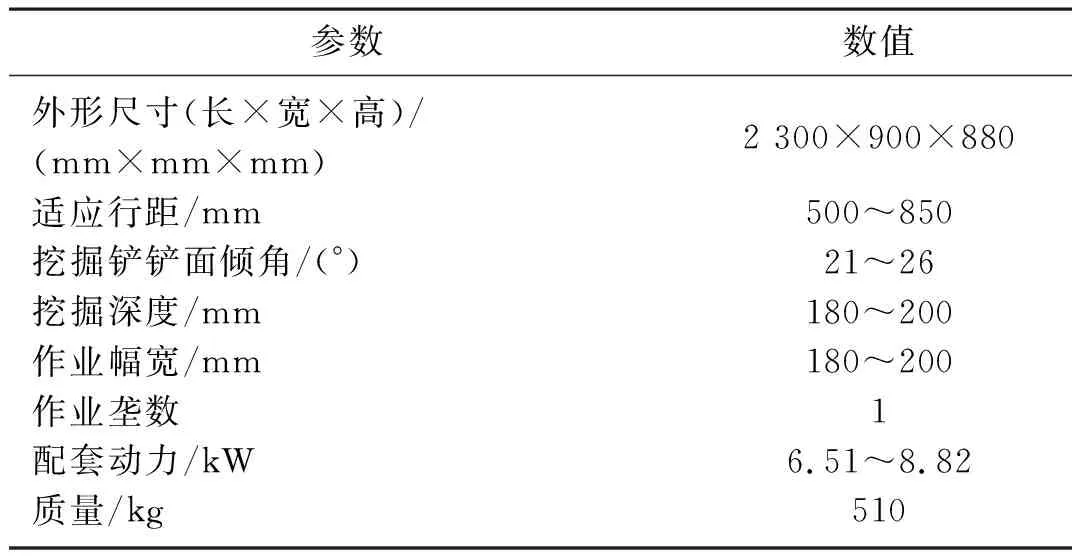

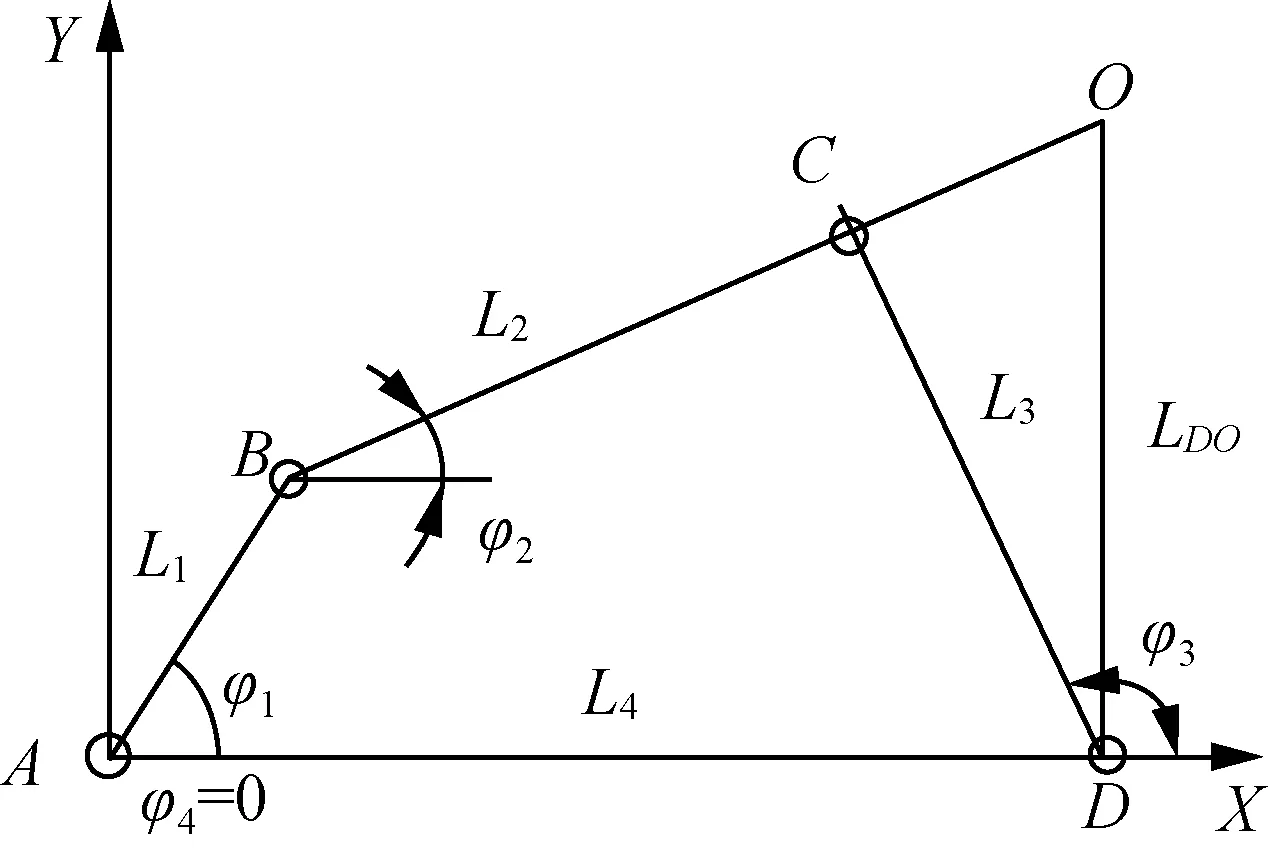

2) 刃口倾角θ。刃口倾角θ影响土壤沿铲刃口滑动实现自动清理的能力。挖掘铲刃口倾角θ也会影响切削土壤的力,适当的挖掘铲刃口倾角θ能够有效提高挖掘太子参和土壤混合物。挖掘铲的刃口的受力图如图2所示。

图2 刀刃倾角受力图Fig. 2 Blade angle force diagram

在切削太子参的土壤时,挖掘铲刃口上的下滑力要小于摩擦力,即

(1)

式中:F——挖掘铲受到的总阻力,N;

F1——土壤对挖掘铲刃口上的摩擦力,N;

F2——土壤对挖掘铲刃口的支撑力,N;

γ——土壤对挖掘铲刃口的摩擦角,(°)。

由图2的铲刃倾角受力分析进行分析,由方程组(1)可得

γ≤90°-θ

(2)

当摩擦角γ过大时,不利于清理土垄两旁的杂草,进而挖掘铲会形成土壤堵塞;当摩擦角γ过小,挖掘铲表面又变的太光滑,但是容易导致整个挖掘铲面磨损太大。通常在实际工程上,摩擦角γ范围在26.5°~35°,本文选择摩擦角γ为30°,所以根据式(2)计算得出挖掘铲的刃口倾角为θ=60°。

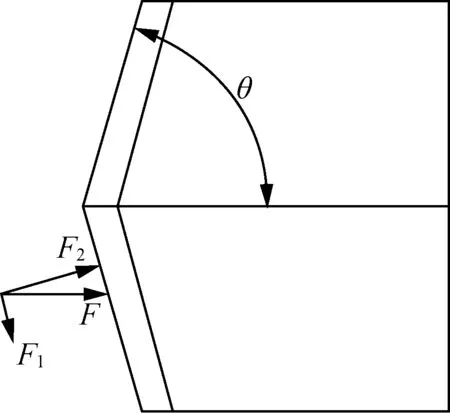

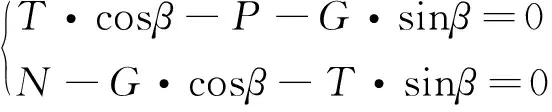

3) 入土角β。挖掘铲入土角β的大小对挖掘阻力有着很大的影响,并对太子参的果土分离也有着很大影响。入土角β小,则相应的挖掘土壤将增多,导致挖掘阻力增大。如果入土角β大,则挖掘铲铲面与土壤接触面将增大,同样会导致挖掘阻力增大,并导致土壤容易在运筛网链出现沉积甚至发生回翻现象。挖掘铲的受力分析如图3所示。

图3 挖掘铲工作受力示意图Fig. 3 Schematic diagram of excavating shovelwork force

挖掘铲的入土角β的理论值,可以由受力平衡方程(3)来确定。

(3)

式中:T——挖掘铲前进方向对土壤所需力,N;

N——挖掘铲对土壤的反作用力,N;

G——挖掘铲上的土壤重力,N;

P——挖掘铲上土壤摩擦力,N,P=μ1×N;

μ1——土壤对于挖掘铲材料45号钢的摩擦系数。

由上述式(3)可知

β=arctan[(T-μ1·G)/(μ1·T+G)]

(4)

一般在福建省地区的入土角β取值范围为19°30″~26°30″[24]。当入土角β超过25°时,挖掘铲受到的挖掘阻力就会明显增加,会增加太子参收获机的功耗。如果入土角β<10°时,相应的挖掘阻力降低,因此入土角β取值范围在10°~25°。太子参收获机工作时要尽量减小阻力因素,所以选取入土角β应当尽量小于理论值,而且入土角β偏小也可以减少土壤的堆积,降低后续的运筛网链的分离载荷,有利于挖掘过程中的提升和输送。综上考虑,太子参入土角β选取为22°。

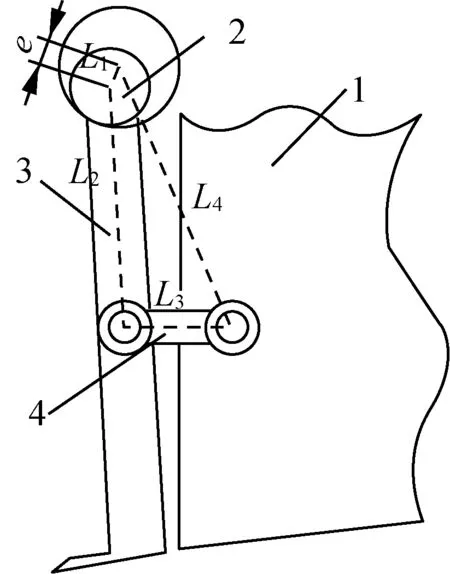

4) 铲体长度L。挖掘铲铲体的长度设计是整个挖掘装置中的非常重要的一个参数,挖掘铲体的长度决定了收获机上土壤堆积情况和受到阻力的大小,从而影响整个收获机的收获效率。挖掘铲铲体的长度确定如图4所示。

图4 挖掘铲长度结构图Fig. 4 Structure diagram of excavating shovel length

挖掘铲铲体总长为L包含挖掘铲固定板和后延栅条的长度,如果挖掘铲铲体全部入土,则可以得出挖掘铲铲体总长。

L=h/sinβ

(5)

根据入土角β和挖掘深度h可知,挖掘铲铲体的长度取值范围为394.7~526.3 mm,而在实际情况中,挖掘铲铲体的总长会比理论计算得出的最小铲体长度还要小,因为这样设计不但可以保证太子参被挖掘出来,还可以有效地减小在收获过程中太子参的漏根率,也可以降低挖掘铲的挖掘阻力的作用,并为后续太子参收获机的加工制作费用减少,故本文选用350 mm。

5) 挖掘铲宽度b。挖掘铲的宽度必须保证可以把土垄中的太子参全部挖出来,又不能在铲上留有多余土壤。通常福建省太子参种植一垄的宽度范围在700~900 mm,收获机在两边的垄沟行走,要保证挖掘铲宽度充分覆盖土垄的上部,综上考虑则本文的挖掘铲宽度为800 mm。

1.3 挖掘机构振动功能设计与运动分析

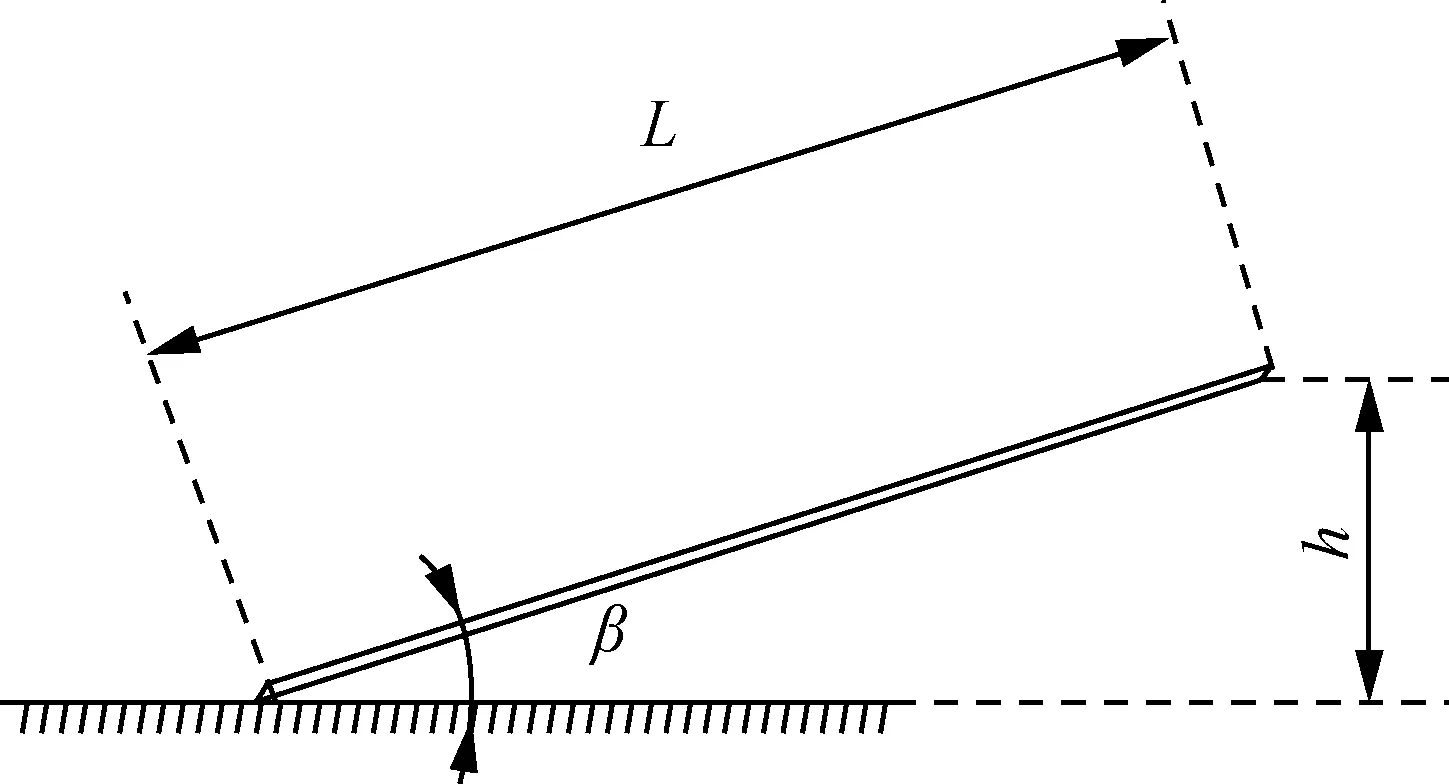

土壤挖掘相关技术,已经有多数研究学者证明了振动作用能够有效降低挖掘阻力的结论,并且大量的振动试验数据表明[25-28]:在保持土壤的竖向应力不变且都具有一定压缩的条件下,快速剪切所得到的土壤内摩擦角的值较小,抗剪强度较小。慢速剪切所测得的土壤内摩擦角和抗剪强度都相对较大。所以根据摩尔—库伦强度理论,土壤的切削阻力随着内摩擦角减小而减小。为了实现挖掘铲可以左右往复式振动,本文利用偏心机构使得挖掘铲产生振动,并利用四杆机构运动学原理分析挖掘铲的运动特征。挖掘机构振动结构简图与原理图如图5所示。

偏心机构由个偏心距为e的传动轴组成,当偏心轴旋转时在连杆的作用下带动挖掘铲摆动。振动机构相当于一个标准四连杆机构,其中偏心距e为L1,偏心轴中心到挖掘铲连杆和支撑臂的连接点为L2,支撑臂为L3,传动轴至支撑杆回转中心距离为L4。已知偏心距e,即L1和角速度ω1。根据图5(b)所示的四杆机构图,由于矢量多边形各矢量之和为0[29],可得封闭矢量方程。

(6)

将式(6)用复数形式表示可得式(7)。

(7)

将欧拉公式eiφ=cosφ+isinφ代入式(7),分离出实部和虚部,经变形得式(8)。

L22=L32+L42+L12-2L3L4cosφ3-

2L1L3cos(φ3-φ1)-2L3L4cosφ1

(8)

令A=2L1L3sinφ1,B=2L3(L1cosφ1-L4),C=L22-L32-L42-L12+2L3L4cosφ1经整理可得式(9)、式(10)。

(9)

φ2=2arcsin[(2L32sinφ3-A)/(2L3L2)]

(10)

对式(7)进行时间求导并分离虚部与实部,可求解的两个未知角速度。

(a) 挖掘机构简图

(b) 四杆机构原理图图5 挖掘铲子振动结构简图与原理图Fig. 5 Diagram and schematic diagram of shovel vibration structure1.机架 2.偏心机构 3.挖掘铲连杆 4.支撑臂

ω3=ω1L1sin(φ1-φ2)/[L3sin(φ3-φ2)]

(11)

ω2=-ω1L1sin(φ1-φ3)/[L2sin(φ2-φ3)]

(12)

同时进一步求二次导可以得知两个未知角加速度α2和α3。

α3=[ω12L1cos(φ1-φ2)+ω22L2-

ω32L3cos(φ3-φ2)]/L3sin(φ3-φ2)

(13)

α2=[-ω12L1cos(φ1-φ3)+ω32L3-

ω22L2cos(φ2-φ3)]/L2sin(φ2-φ3)

(14)

设太子参收获机的前进速度为v(m/s)匀速前进,在某个时间节点t(s)时,挖掘铲上的任意点O的位移方程如式(15)所示。

(15)

其中LDO表示点D到O的距离,φO表示∠CDO的夹角。通过求导可得O点速度与加速方程如式(16)、式(17)所示。

O点的速度方程

(16)

O点的加速度方程

(17)

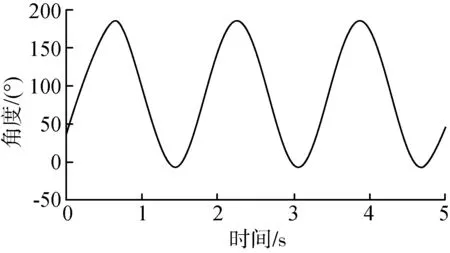

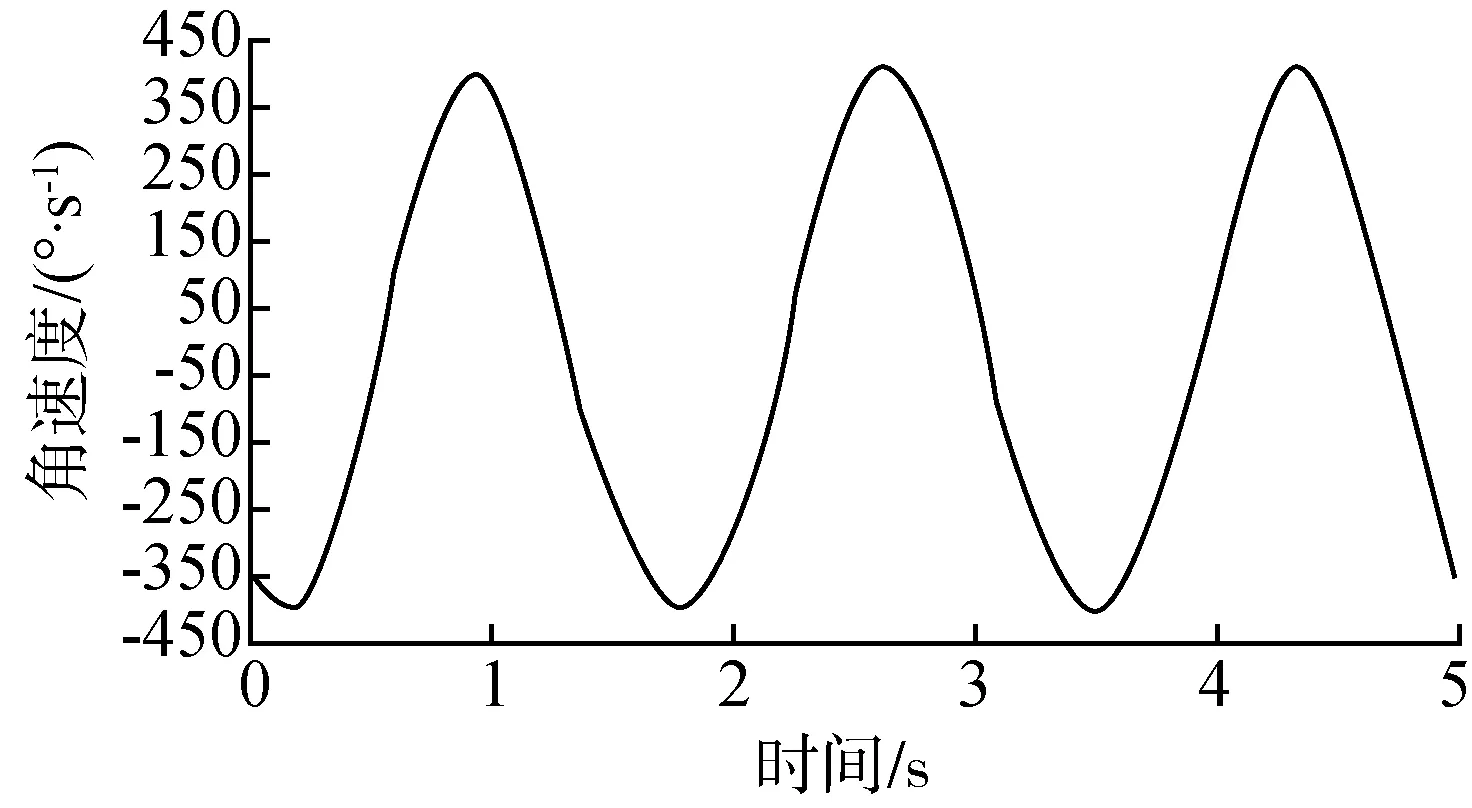

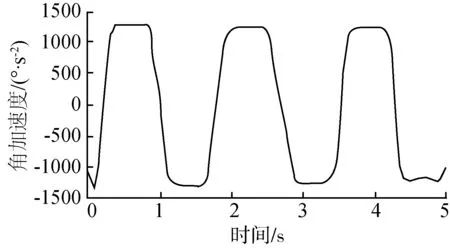

查看挖掘铲角位移、角速度和角加速度的参数曲线如图6所示。

(a) 角位移曲线

(b) 角速度曲线

(c) 角加速度曲线图6 挖掘铲运动参数曲线图Fig. 6 Curve of excavating shovel motion parameters

为了准确获取挖掘铲的运动学参数曲线,利用运动学仿真软件ADAMS对挖掘铲进行仿真分析,传动轴的转速设定为540 r/min,偏心振动轴的驱动参数为1 629°/s,运动仿真时间设置为5 s,步数设置为100。

分析图6可知挖掘铲的运动像一个正弦波曲线一样有规律性、周期性的变动,符合了本设计利用偏心机构产生振动的往复运动要求。

2 太子参挖掘铲有限元分析

2.1 挖掘铲负载受力分析

太子参收获机挖掘阻力受挖掘铲的入土角、挖掘铲的长度、挖掘深度,以及土壤的一些物理性质,比如土壤的比重和容重、土壤的孔隙性、土壤的含水率、内摩擦力等影响。挖掘铲的工作阻力不仅受到土壤与挖掘铲面的摩擦力影响,还与铲面与土壤的剪切有关,土壤沿铲面移动所产生的挖掘阻力

(18)

式中:W1——挖掘阻力,N;

G——土壤重力,G=γ·b·h·L,γ表示湿土容重,取1 400 kg/m3;

C——土壤内聚力因数,N/m2;

A1——土壤剪切面积,m2;

B——土壤沿铲面运动的加速力,N;

Ca——土壤附着力因数,N/m2;

δ——前失效面倾角,(°);

μ——土壤内摩擦因数;

A0——挖掘铲部件面积,m2。

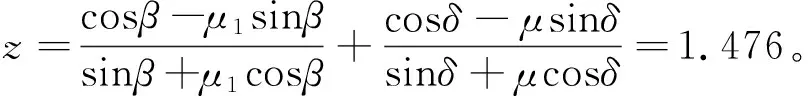

将本文的数据参数代入式(18),即土壤重力G=42.63 N,土壤剪切面积A1=0.3 m2,土壤沿铲面运动的加速力B=10.95 N,前失效面倾角δ=34°,入土角β=22°,土壤内摩擦因数μ=0.49,土壤与金属摩擦因数μ1=0.5,挖掘铲部件面积A0=0.145 m2。福建地区土壤内聚力因数C一般取值范围为5 000~10 000 N/m2,本文选取C=10 000 N/m2,土壤附着力因数Ca一般取值范围为13 000~45 000 N/m2,本文选取Ca=15 000 N/m2,综上可得总阻力W1=1 505.181 N,挖掘铲面的法向力Fn=N=W×sinδ=563.85 N。

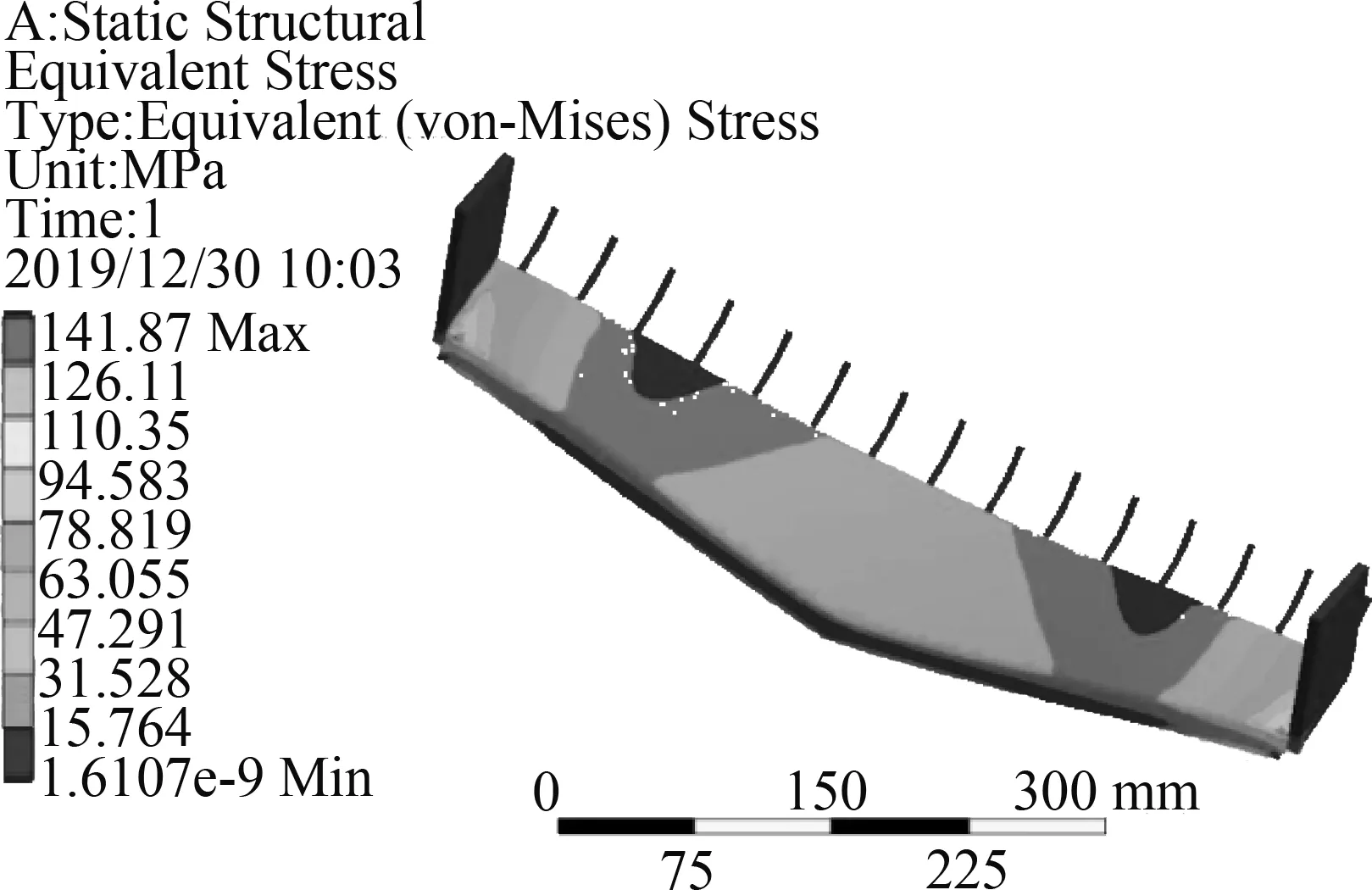

2.2 挖掘铲有限元静力学分析及结果

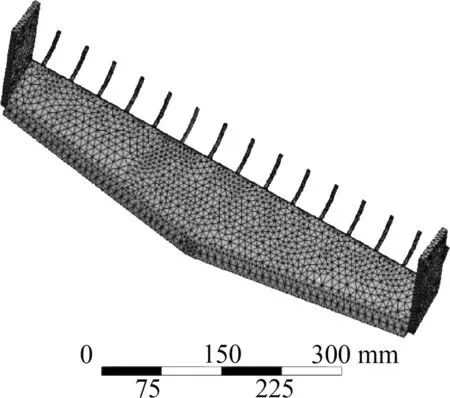

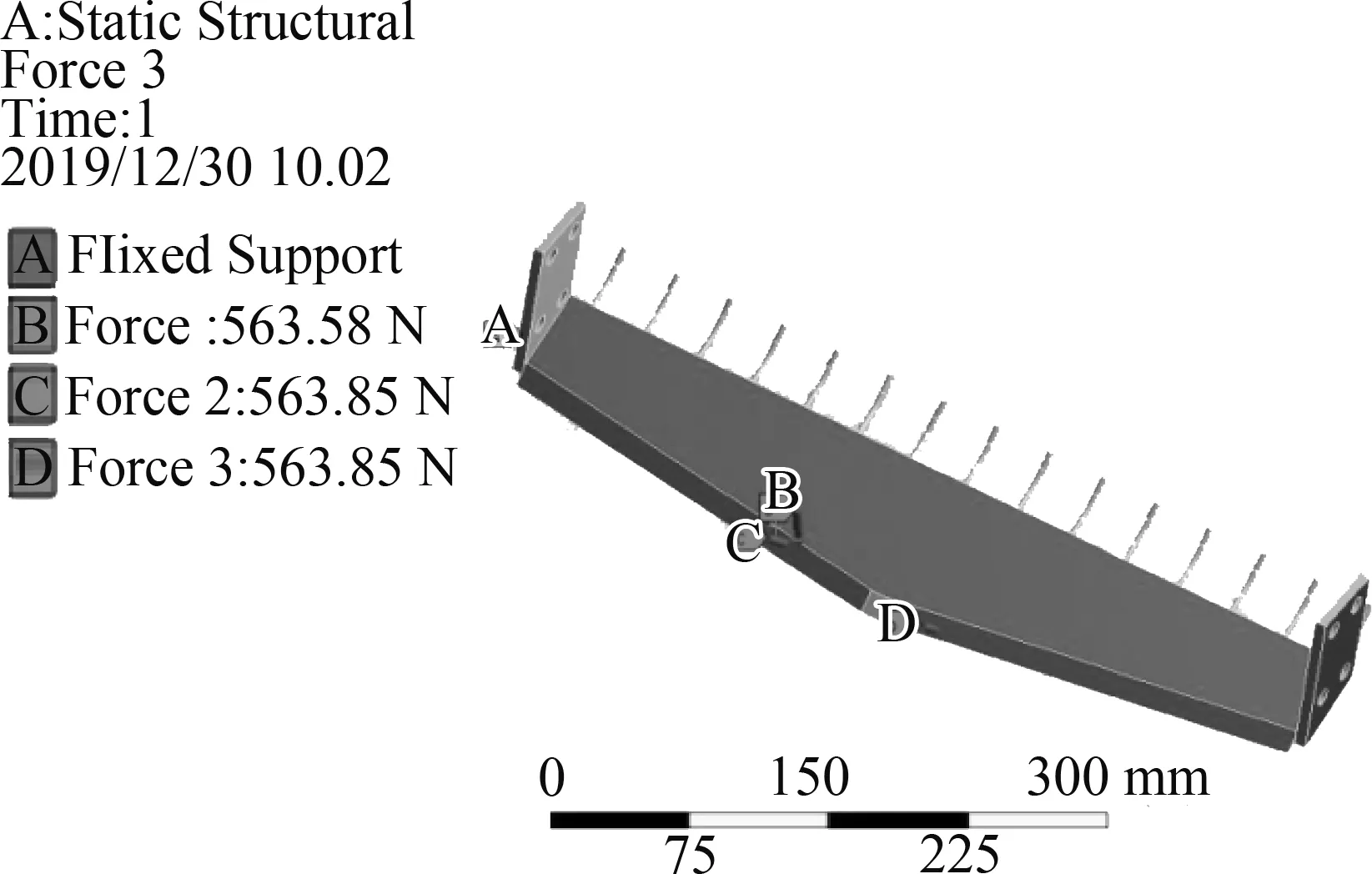

2.2.1 挖掘铲有限元模型及载荷

太子参挖掘铲包括铲体、两侧固定板及后延栅条。铲体及固定板所使用材料为45号钢,后延栅条采用Q235结构钢,相应参数如表2所示。对有限元模型施加上述计算所得的法向力如图7所示。

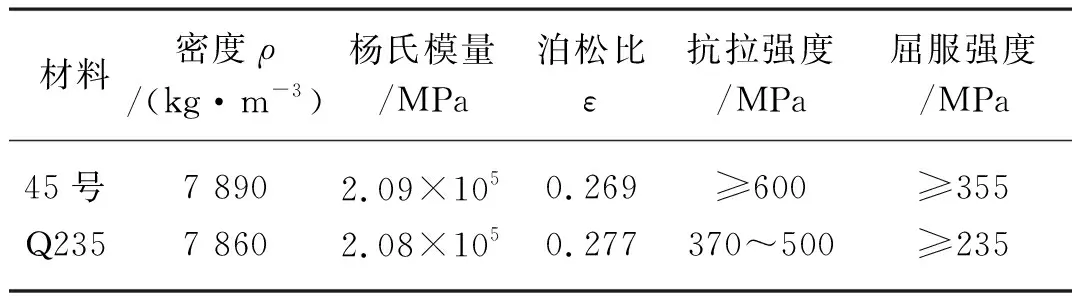

表2 挖掘铲材料特性参数Tab. 2 Characteristic parameters of excavating shovel material

(a) 挖掘铲有限元模型

(b) 载荷模型图7 挖掘铲有限元模型及其载荷Fig. 7 Finite element model of excavating shovel and its load

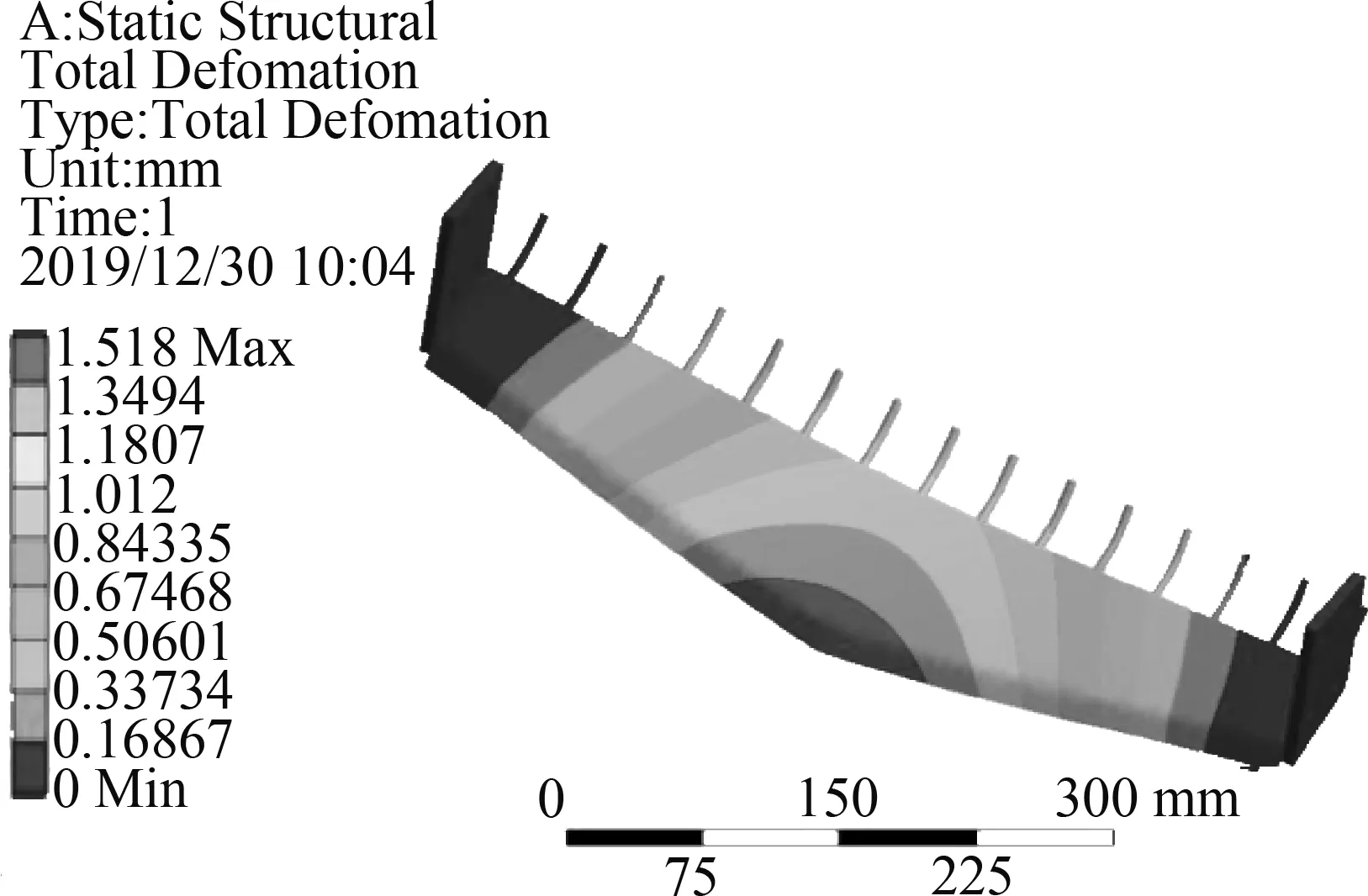

2.2.2 有限元静力学分析结果

通过有限元软件可以计算出挖掘铲在工作时变形量和应力,结果如图8所示。结果显示综合最大位移量集中在铲尖,位移量为1.518 mm,应力最大位置发生在铲体与连接板连接位置。最大应力为141.87 MPa,小于45号钢的屈服极限355 MPa。

(a) 挖掘铲位移云图

(b) 挖掘铲应力云图图8 有限元计算结果Fig. 8 Results of finite element calculation

3 试验验证

3.1 试验材料与方法

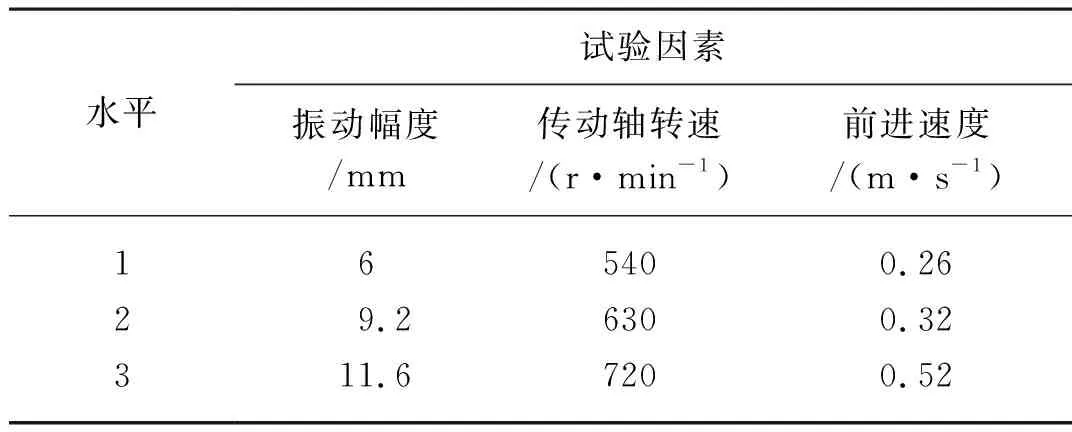

为了进一步验证挖掘机构的可行性,并初步获取前进速度,振动幅度,转动轴速度与挖掘阻力的关系数据。

试验于2019年5月在福建农林大学进行。试验材料为ZH195型柴油拖拉机,太子参收获机,SG04应力分析仪,希玛-AR926非接触式转速仪。

试验采用单因素试验法,具体方法如下:(1)为了保证每次的入土角度保持一致,保持螺旋调节杆在一定的位置减少其他影响因素对于振动挖掘试验的影响作用,试验入土角为22°。(2)试验时只变换一个因素参数,此次单因素试验选用表3中试验号2号的因素参数为基准。即在前进速度试验时,振动幅度为9.2 mm,传动轴转速为630 r/min。在振动幅度试验时,前进速度为0.32 m/s,传动轴转速为630 r/min。做传动轴转速试验时,前进速度为0.32 m/s,振动幅度为9.2 mm。设计方案如表3所示。(3)试验行走距离为10 m,记录各工况下平均阻力。

表3 单因素试验参数设计方案Tab. 3 Single factor test parameter design scheme

其中振动幅度是指挖掘机构所产生的偏心振动幅度。传动轴转速为振动频率参数,由于转速与频率存在60倍的关系,所以直接利用转速数值替代振动频率。前进速度指收获机前进的平均速度。

3.2 试验结果与分析

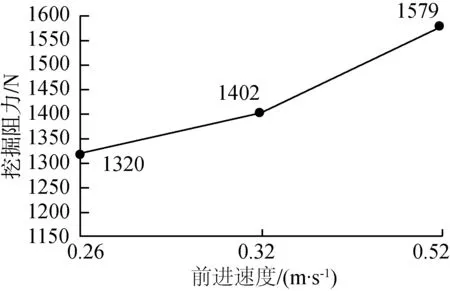

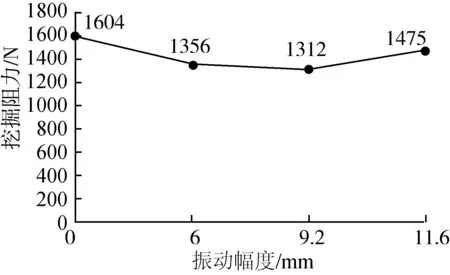

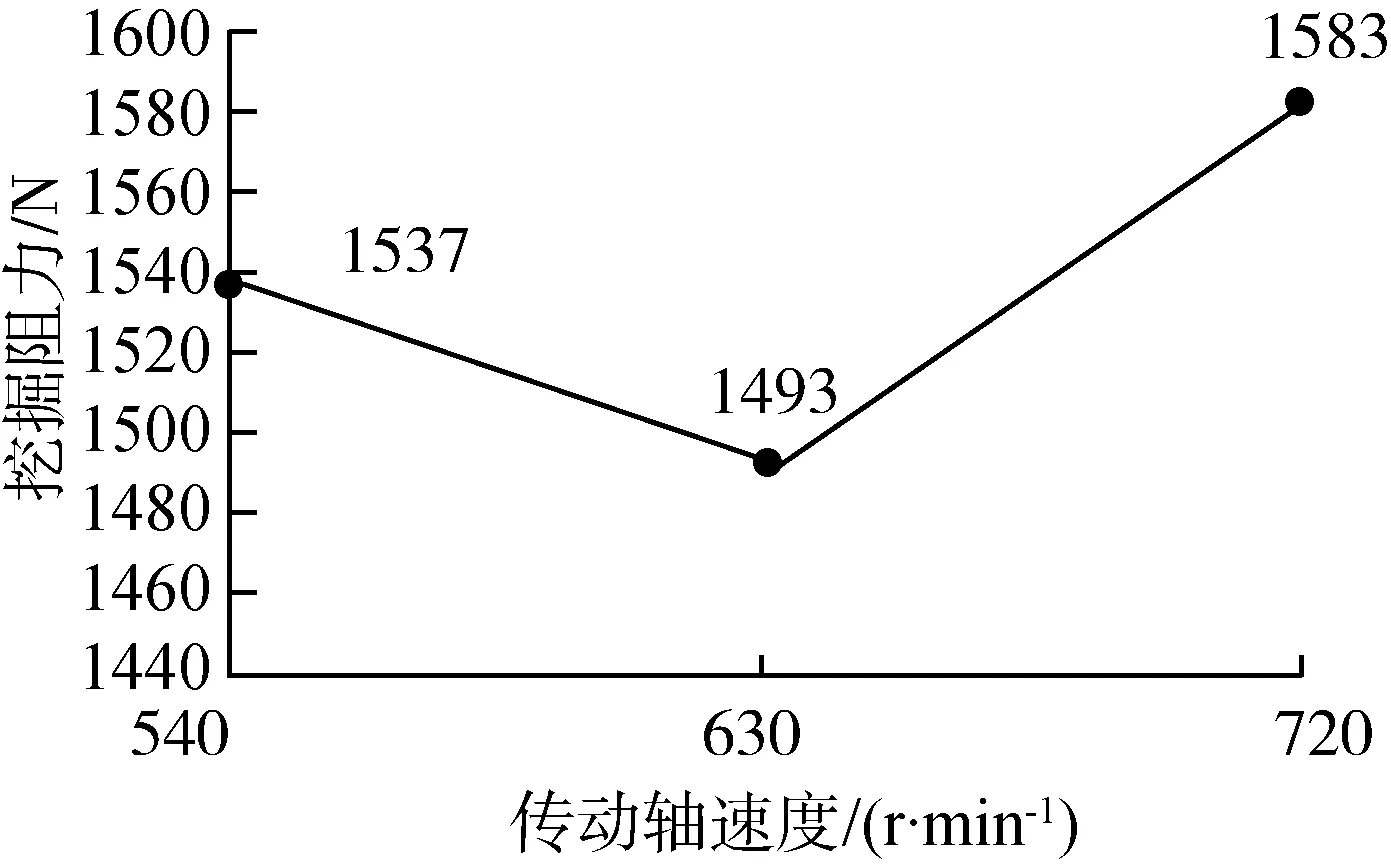

在不同工况下监测挖掘阻力,可得其与各因素之间关系曲线如图9所示。

由图9(b)可知在振幅为0,即不振动情况挖掘阻力为1 604 N。图9中3个因素关系图显示振动状态下最大挖掘阻力1 583 N,小于无振动时的挖掘阻力,说明振动挖掘具有减小挖掘阻力的作用。图9(a)显示在合适的挖掘参数下挖掘阻力可以降低至1 320 N,说明特定的挖掘参数组合对降低挖掘阻力具有显著效果。以上各工况平均挖掘阻力为1 458 N,接近理论计算所得的静态总阻力1 505.181 N,说明上述理论计算与有限元分析结果符合实际情况。

(a) 前进速度与挖掘阻力关系

(b) 振幅与挖掘阻力关系

(c) 转速与挖掘阻力关系图9 挖掘阻力于各因素关系图Fig. 9 Relationship between mining resistance and various factors

4 结论

本文基于太子参收获农艺,分析了太子参收获挖掘时土壤对挖掘铲的受力情况,利用振动减阻的研究结果,设计了具有振动功能的太子参挖掘机构,同时对挖掘铲做了有限元静力学分析和动力学分析,并对挖掘机构做实地测试进一步验证理论计算合理性。

1) 静力学结果显示挖掘铲最大应力部位发生在铲体与连接板的连接处,最大应力为141.87 MPa,小于45号钢的屈服极限355 MPa,理论计算符合强度要求。动力学分析结果表明挖掘铲可以实现有规律往复振动,并计算出了各运动参数数学模型。

2) 下地试验验证结果表明挖掘阻力会随着不同工况发生变化,挖掘阻力都小于1 604 N(无振动),说明振动作用可以减小挖掘阻力。振动挖掘下最大挖掘阻力为1 583 N,最小挖掘阻力为1 320 N,巨大的挖掘阻力变化反映了不同挖掘参数组合对挖掘阻力有显著效果。实际平均挖掘阻力为1 458 N接近理论计算的1 505.181 N,进一步验证了理论分析的合理性。