台州市域铁路盾构机掘进性能的参数化评价方法修改

2022-08-11唐天东

唐天东

(中铁十一局集团第五工程有限公司,重庆 400037)

1 工程概况

台州市域铁路建设项目(城西站—万昌路站),该项目的盾构段路线为:起点为城西站,途径西月河桥、北山河桥、豪城公寓,终点为万昌路站。整个盾构线路大部分位于中华北路下侧,该施工段的设计范围是城西站—万昌路站,整个隧道区间长度为:左侧2 139.633 m,右侧2145.360 m。线路平面最小曲线半径为700 m,最大纵坡21%。

2 盾构机掘进性能的参数评价方法

为了确保此次研究的实用性以及评价活动的科学性,本文对比分析了不同刀盘形式的盾构机掘进性能,选择两款国内自主研发的盾构机。一是铁建重工集团改造原成都地铁的土压力平衡式铰接盾构机;二是铁建重工集团改造原广州地铁的土压平衡盾构机。这两台盾构机均用于台州市域铁路建设项目,为此次研究分析提供施工现场的实际数据。

2.1 盾构机设备性能参数

结合两条不同类型的盾构机刀盘结构发现,铁建重工集团改造原成都地铁盾构机使用的是面板式刀盘,小开口率刀盘的半径分别为R0=417 mm、R1=1 627 mm、R2=542 mm,刀盘厚度B=1 000 mm,钢土摩擦系数μ=0.2。刀盘上各个刀具的排布较杂乱。为了便于后续计算,将刀盘中任意一根刀具的排布情况作为计算依据,进一步来看,7 个切刀距离刀盘的距离分别为0.75 m、1.25 m、1.67 m、2.17 m、2.46 m、2.75 m 和3.087 m,刀盘转动过程中,42 把刀具同时发挥作用,刀盘中的中心刀主要发挥搅拌的作用。左、右线都要配置滚刀。

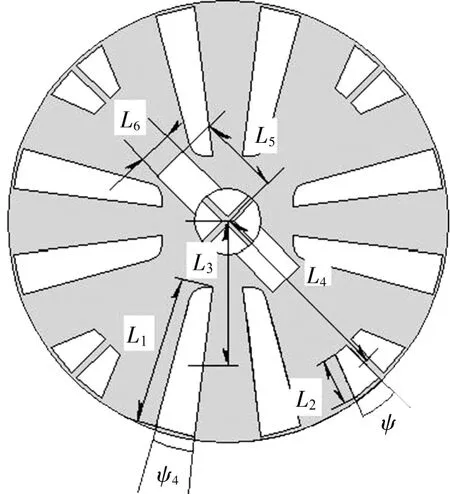

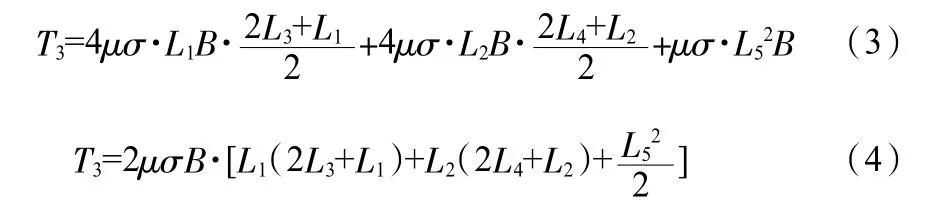

结合图1,铁建重工集团改造原成都地铁盾构机刀盘表面的大开口数量、小开口数量均为8 个,与中心开口共同形成刀盘拓扑结构,为便于后续计算,直接使用刀盘表面的摩擦扭矩减去开口表面的摩擦扭矩,二者之间的差值即面板摩擦扭矩T2。假设刀盘的大口径长度L1=2 271 mm,开口的夹角ψ1=8.15°=0.142 rad,小口径长度L2=774 mm,夹角ψ2=21.8°=0.38 rad,在这种情况下,大开口、小开口距中心刀的距离分别是L3=929 mm 和L4=2 426 mm,将中心开口部位理解为矩形,那么其中心口的外援部位与中心刀之间的距离是L5=1 161 mm,宽度L6=516 mm,刀盘面板的扭矩T2计算表达式如下:

图1 刀盘开口尺寸示意图

式中,μ为钢土摩擦系数;R为刀盘半径,m;x为径向位置;γ为土体重度,kN/m3;H为埋深,m;k为侧向土压力系数;r为刀盘外径,m。

对于盾构机,安装有刀具的部分相当于盾构机刀盘的搅拌扭矩是刀梁单侧表面与土体之间产生的摩擦阻力的扭矩总和,结合力学原理来看,搅拌扭矩计算表达式如式(2)所示。总计存在4 个主刀梁、4 个副刀梁,刀梁厚度B=465 mm,钢土摩擦系数μ=0.3,为保证后续计算便捷,将式(3)细化为式(4):

式中,T3为扭矩总和;σ为土压舱压力,kPa。

结合以上分析,两种不同类型的盾构在相同地质条件下进行作业,铁建重工集团的土压平衡盾构机刀盘扭矩明显大于铁建重工集团改造原成都地铁盾构机,主要是因为前者(右线)的面板摩擦扭矩、搅拌扭矩较大,这反映出面板式的刀盘结构在掘进过程中消耗的能量要明显超出后者(左线)刀盘,这种结构设计可以保证刀盘在运行过程中的安全性与稳定性,但是对城市地铁地下施工安全管理要求比较大,因此,可适当增大能量消耗。在实际分析盾构机的掘进性能时,并不能只关注能量消耗,也应考虑到其他方面的影响因素。

2.2 掘进速度计算实例

结合盾构机掘进速度的计算函数来看,为了计算出盾构机的运行速度,应先得出刀盘开口的参数,其主要涉及以下参数:直径de、截面积A、湿周χ、渣土的平均流速vi、渣土的流量Qi、刀盘平均速度v0。铁建重工集团改造原广州地铁的土压平衡盾构机最大功率为840 kW,刀盘半径R=4.4 m,刀盘面积2.17 m2,大口占表面积的2.71%,截面积A1=0.871 8 m2,湿周χ1=5.136 m,直径del=0.339 5 m。小口表面积为0.64%,截面积A2=0.205 9 m2,湿周χ2=1.987 m,直径de2=0.207 2 m。中心占刀盘表面积3.6%,截面积为A3=1.177 m2,湿周χ3=5.5 m,直径de3=0.428 m。

铁建重工集团改造原成都地铁盾构机:中心刀间距为101.5 mm,正面刀间距为78 mm;最大功率743 kW,刀盘半径R=4.4 m,刀盘表面积31.57 m2,大口占刀盘表面积6.91%,截面积A1=2.181 5 m2,湿周χ1=8.342 m,直径de1=0.523 m。中心开口的表面积是2.3%,截面积A2=0.726 m2,湿周χ2=3.669 m,直径de2=0.395 8 m。

结合以上数据能计算出两种不同类型盾构机在相同地质条件下的掘进速度,具体来看,右线的盾构机掘进速度比铁建重工集团改造原成都地铁盾构机的掘进速度慢。

3 掘进性能评价分析

3.1 能耗性能预测及评价分析

经过对比,铁建重工集团改造原广州地铁的土压平衡盾构机的能耗超出铁建重工集团改造原成都地铁盾构机能耗将近一半,主要是因为前者的刀盘扭矩比较大,该设备掘进过程中的最大运行速度为0.001 7 m/s,此时刀盘的转动速度为0.163 rad/s,设备推进速度为80 mm/min,最大刀盘的扭矩为249 kN·m,通过计算可以得出盾构机掘进的能耗为65.45 kW,刀盘运行过程中的能耗为839 kW,占总功率的93%。铁建重工集团改造原成都地铁盾构机的刀盘运行能效12×250 kW,占总功率的95%,由此可以发现刀盘的结构设计会对盾构机的掘进能效造成显著影响[1]。

3.2 效率性能预测及评价分析

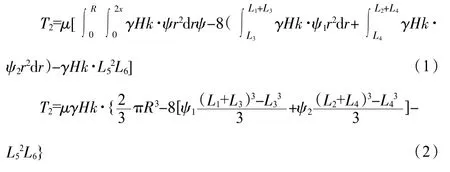

图2 中两条曲线都出现了波动,其中,铁建重工集团改造原广州地铁的土压平衡盾构机掘进效率曲线波动较小,其掘进效率标准差是0.005 2,铁建重工集团改造原成都地铁盾构机的标准差是0.019 7,远大于前者,这直接反映出在掘进过程中,右线的盾构机对于地质环境具备良好的适应性。

图2 计算刀盘扭矩对比图

3.3 稳定性性能预测及评价分析

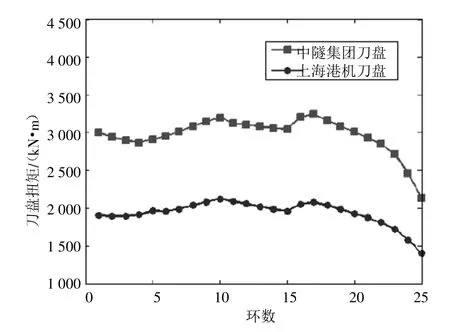

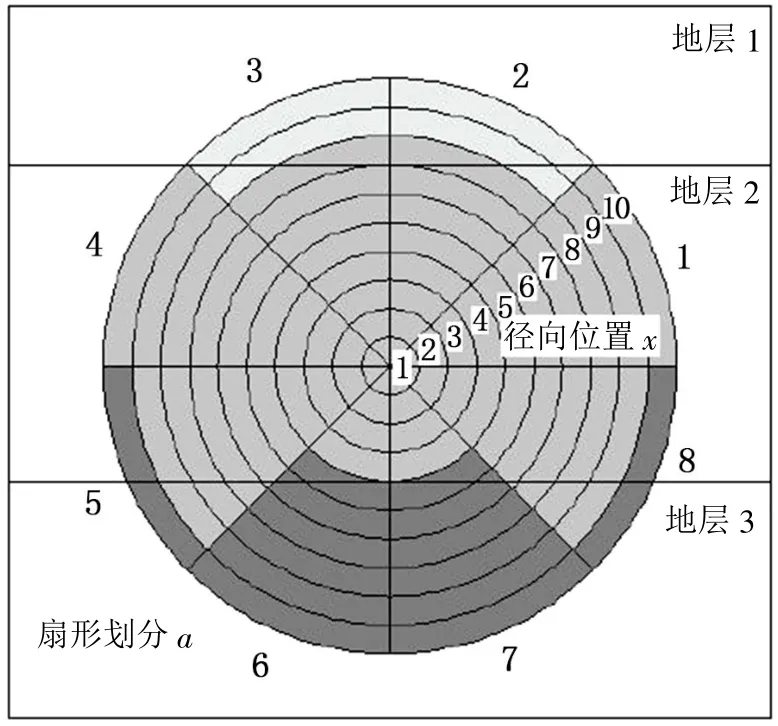

前面己经指出盾构机掘进时由于刀盘尺寸较大,其不同部位所处埋深不同,使得刀盘表面的压强在径向上呈梯形分布,刀盘表面的压强也会呈现出差异。为了获取精准的刀盘压强分布状况,在评价时应根据部分开口率进行计算,以便于计算出各个区域的刀盘压强。图3 中展示的内容为刀盘表面与地层之间的关联图,将半径范围内划分为不同的份额,为多层区域地层计算时提供便捷。

图3 刀盘扇形划分与地层对应示例图

结合图3 来看,刀盘表面的区域分化是根据平面坐标进行划分的,径向位置x、扇形划分α分别代表坐标的2 个参数量,图中不同深度的区域代表不同地层下的刀盘区域,当区域划分越精准时,最终的计算结果精准度就越高。

进一步来看,在相同的地质条件下,两种盾构机的刀盘表面的推力波动差异性并不是很显著,这与地质参数存在紧密关联。两种不同类型的盾构机在带盘表面压强分布反面存在显著差异,铁建重工集团改造原广州地铁的土压平衡盾构机刀盘底部压强峰值为180 kPa,铁建重工集团改造原成都地铁盾构机生产刀盘的极值为210 kPa,可以发现前者在压强分布方面优势更显著。

3.4 特殊地段掘进措施

在地质条件复杂、地层变化起伏大、含水量高的地段及硬岩地段及花岗岩含量较高地段掘进时,应尽可能通过钻探勘察的方式查明地质条件,准确判断当前盾构机开挖系统工作性能与掌子面地层特性的匹配情况,采取合理的掘进模式及掘进参数。根据数据统计分析,硬岩段盾构采用小推力、大扭矩、大转速模式,采用1 500~1 800 t 推力,5 800~6 200 kN·m扭矩等参数,并加强土压平衡控制,可确保掘进过程中不产生地面塌陷,安全通过硬岩段。

3.5 掘进性能评价结论

整体而言,铁建重工集团改造原广州地铁的土压平衡盾构机在能量消耗、掘进效率方面不具优势,但是其在稳定性方面明显领先铁建重工集团改造原成都地铁盾构机。城市地铁施工过程中,均以保证施工人员的安全为第一原则,选择盾构机时应将盾构机施工过程中的稳定性作为首要考虑因素。由此来看,在当前倡导环保节能的背景下,应在保证稳定性的基础上,选择使用右线大推力,刀盘适中开口率,多布置滚刀,渣土有效改良的螺旋机筒体加强的盾构机进行施工比较合适。

4 结语

此次研究主要对盾构机的掘进性能进行评价,首先简单介绍两种不同类型的盾构机的基本情况;然后确定出在相同地质条件下两种盾构机的结构特点与掘进技术参数,最后对盾构机的能量消耗、掘进效率、稳定性进行对比分析,并总结出最终的评价结论。