重介质旋流器分选特性与数值模拟研究

2022-07-07高睿

高 睿

(晋能控股煤业集团洗选公司马脊梁矿洗煤厂, 山西 大同 037000)

1 重介质旋流器工作原理

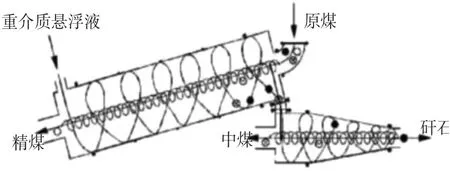

重介质旋流器由于自身结构简单,可以处理大产量煤炭,工作原理如图1 所示。因此在煤炭分选领域被广泛使用。

图1 重介质旋流器工作原理

但是分选时旋流器内多相流运动频繁复杂,使其只适合低颗粒浓度的工况,限定了其应用范围。本文利用DFM 和CFD 单向耦合法数值模拟了旋流器内部压力场和密度场状态、多相流的空气柱、内部煤粒的运动轨迹对分选特性的影响,该研究方法优化设计了重介质旋流器的操纵性能和结构特性,提高了工作效率。

2 旋流器中煤粒的运动特性方程

由于重介质旋流器分选过程比较繁琐,若开展试验则需大批量的测试装置,并且测试时间较长,测试结果与实际过程差别较大,因此需要借助计算流体动力学(CFD)数值模拟方法(使用Fluent)去测试旋流器内部流场,使用DEM 方法(使用EDEM)来数值模拟煤炭颗粒的运动响应,模拟其内部流场时,需要联合两种方法进行单向耦合模拟,首先利用Fluent 软件去计算模拟旋流器(见图2)内部的多相流速度场、多相流密度场、压力梯度场和黏度场,观察各流程的数据特性,并生成图像导出;然后,将导出的各流程数据传输到EDEM 软件中进行离散分析,在软件中选择煤粒,最后对煤粒的动态响应特性进行模拟分析,观察煤粒的分选特性[1]。

图2 重介质旋流器(单位:mm)

2.1 多相流控制方程

重介质旋流器工作时内部流体为螺旋式涡流运动(由两种涡流形式耦合而成),符合雷诺应力模型,因此内部多相流控制方程为:

式中:ui为i 方向上的速度分量;uj与uk分别为j、k 两方向上的速度分量;t 为时间;xk为其空间坐标;k 为普兰特数:Pij为应力计算:φij为源汇计算;εij为黏性耗散计算;Rij为旋转计算系数;Sij、Dij为柱坐标方程系下的曲线系数;υi为湍流黏度。

2.2 运动方程

煤粒在旋流器中做两种运动,分别是平动和转动,当平动时,煤粒的运动方程为:

式中:FCP为煤粒之间的相互作用力;mpg 为煤粒承受的重力;Ff→pP为煤粒与悬浮液之间的摩擦力。

3 旋流器内部流场数值模拟分析

3.1 悬浮液压力梯度场分布

下页图3 为悬浮液压力梯度场分布图,图3 中显示悬浮液压力梯度场为对称性排布,最低压力值位置在底部流量口处,中心轴线处由于空气柱的存在,压力梯度最大值出现在其边界位置。压力梯度沿旋流器内壁垂直方向分布,从中心轴线向边界处扩展,梯度差值逐步提升。由此可以得出,煤粒在旋流器内部进行分选时,其压力梯度力由边界指向轴心。

图3 压力梯度场分布

3.2 旋流器内悬浮液密度场分布

图4 展示了旋流器内部的悬浮液密度分布情况,其中轴黑色部分表示空气柱,在水平方向来看,其密度值沿中轴向四周显著提升,中轴处由于空气柱的存在其密度值最低,圆锥段边界处以及毗邻底流口的区域其密度值最大,这是因为磁铁矿粉的累积致使悬浮液的密度也随之增加。

图4 悬浮液密度场分布

3.3 粒度和密度对旋流器中煤粒运动的影响

煤粒的尺寸和密度决定了煤粒在旋流器内部流场中的运动路线以及动态响应变化情况,图5 为以密度或者煤粒大小为单一变量,其旋流器中煤粒的运动响应图。从表1 中可以发现,当煤粒密度相等时,其煤炭颗粒尺寸越小,在旋流器内部的运动就越长。相比于从底流出口输出的煤粒,在溢流口排出的煤粒在旋流器内部的停留时间更长。当煤粒尺寸小于1 mm 时,从其溢流口输出的煤粒的密度值与其运动时间呈正相关,密度大的运动时间就更长。相反,在底流口输出的煤粒,其密度值与运动时间呈反比,密度大的运动时间更少。由此可见,密度对煤粒在旋流器内部的运动流场有显著的影响,当煤粒尺寸低于13 mm,且煤粒密度值小于悬浮液的密度时,煤粒从溢流口输出。当煤粒尺寸为25 mm 且密度值大于等于悬浮液的密度时,煤粒将全部从底流口输出,同时密度值与煤粒的旋转运动半径呈正相关,进而也影响离心力的变化,沿着边界圆壁面上进行旋转运动。因此,若要在旋流器分选过程中获得精煤,需重点关注溢流口处输出的煤粒,精细煤粒会做内旋流运动从溢流口输出[2]。

图5 13 mm 煤粒在旋流器内的分选状态

表1 煤粒密度值

4 数值模拟分析结果

4.1 煤粒在旋流器分选中的数值分析

设置煤炭颗粒尺寸为13 mm,对比分析不同密度的煤粒分选情况。设置进入旋流器内部的煤粒速度为10 500/s,总输入时间为50 s,观察每个时间内流入旋流器内部煤粒质量,以及从溢流口和底流口输出的煤粒质量情况,在4 s 时看到旋流器内部流场的煤粒质量实现动态平衡,输入与输出对等,达到稳定状态。从上述分析来看,分选时旋流器内部煤粒的运动特性和受力情况会受到煤粒之间的接触碰撞影响,当煤粒之间的碰撞运动越多,对其煤粒的运动特性和分选精度影响就越大。

4.2 旋流器结构参数对分选过程的影响

模拟分析了旋流器结构参数与分选过程之间的联系,以分配率为目标变量,通过两个输出口输出颗粒的总和来得到分配率。旋流器的分选效果受溢流管直径的影响较大,若溢流管直径大于500 mm 时,旋流器内所出现的空气柱则存在残缺,因此不能实现高效完整的分选煤粒。若溢流管直径等于500 mm,且煤粒密度值低于1 600 kg/m3时,多数煤粒会从溢流口输出,分选效果很差。当溢流口直径等于300 mm 时,煤粒分选曲线坡度较大,分选特性比较好。此外,从图4中可以看出,空气柱的长度几乎不会影响旋流器的分选密度值。

5 结论

煤粒在重介质旋流器内部流场中的受力情况复杂,通过使用EDEM 和CFD 软件联合耦合模拟煤粒的运动特性,可以得到以下结论:

1)旋流器内部悬浮液压力梯度场呈对中镜像分布,且压力梯度在水平方向由内向外界缓慢提升,在中线空气柱位置其压力值最大。

2)煤粒的运动特性和旋转路径会跟随煤粒的粒度和密度的变化而变化,当煤粒的密度一致时,颗粒的尺寸越小则运动时间越长,同时溢流口与底流口所输出煤粒的密度值与停留时间分别呈正相关和负相关。

3)分选特性受旋流器结构参数的影响较大,溢流管直径等于300 mm 时,分选密度与悬浮液密度几乎相等,此时分选效果表现最佳。