基于树脂常温固化技术的供水管道非开挖修复技术

2022-08-10刘星雨李奇峰柴文旭

杨 光,刘星雨,李奇峰,于 昆,柴文旭,崔 毅

(1.哈尔滨供水集团有限责任公司,黑龙江哈尔滨 150080;2.北京师范大学水科学研究院,北京 100875;3.哈尔滨排水集团有限责任公司,黑龙江哈尔滨 150070)

我国国土辽阔、人口基础大,城市地下管网规模巨大,尤其压力管道病害问题突出,病害失修积重难返,城市建设和管理存在“重地上轻地下”“重面子轻里子”的现象。地下管线是保障城市运行的重要基础设施,也是城市的“生命线”,现在却成为了“夺命线”[1],近年来国内频发的燃气管道爆炸、城市内涝、地下空洞塌陷等严重影响人民群众生命、财产安全的重大事故,为我们市政管网运营单位、上级政府主管单位一次又一次地敲响警钟,市政管网的更新、改造工作迫在眉睫。

传统“开膛破肚”的市政管网修复方式存在不合时宜性,比如破坏道路、影响交通、大量土方、噪音污染、空气污染和破坏其他基础设施等弊端,尤其针对我国北方严寒地区冬季低温条件下开挖施工作业存在一定难度。随着我国城市化的快速发展,投资环境、宜居程度成为城市的名牌,传统的开挖更新老旧管道的方式与我国日新月异的地面城镇建设成果相互矛盾,不开挖或者尽量少开挖的非开挖管道修复方法逐渐被国内外接受,2000年以来在我国发展迅速。非开挖修复技术的应用在管道修复领域中已逐渐成熟,但在我国北方严寒地区给水管道修复中少有先例。本研究为常温固化非开挖内衬修复技术在单次长距离管道修复领域大范围应用创造条件,同时为该技术在低温作业条件下施工提供理论基础和实践参考。

1 CIPP管道修复技术

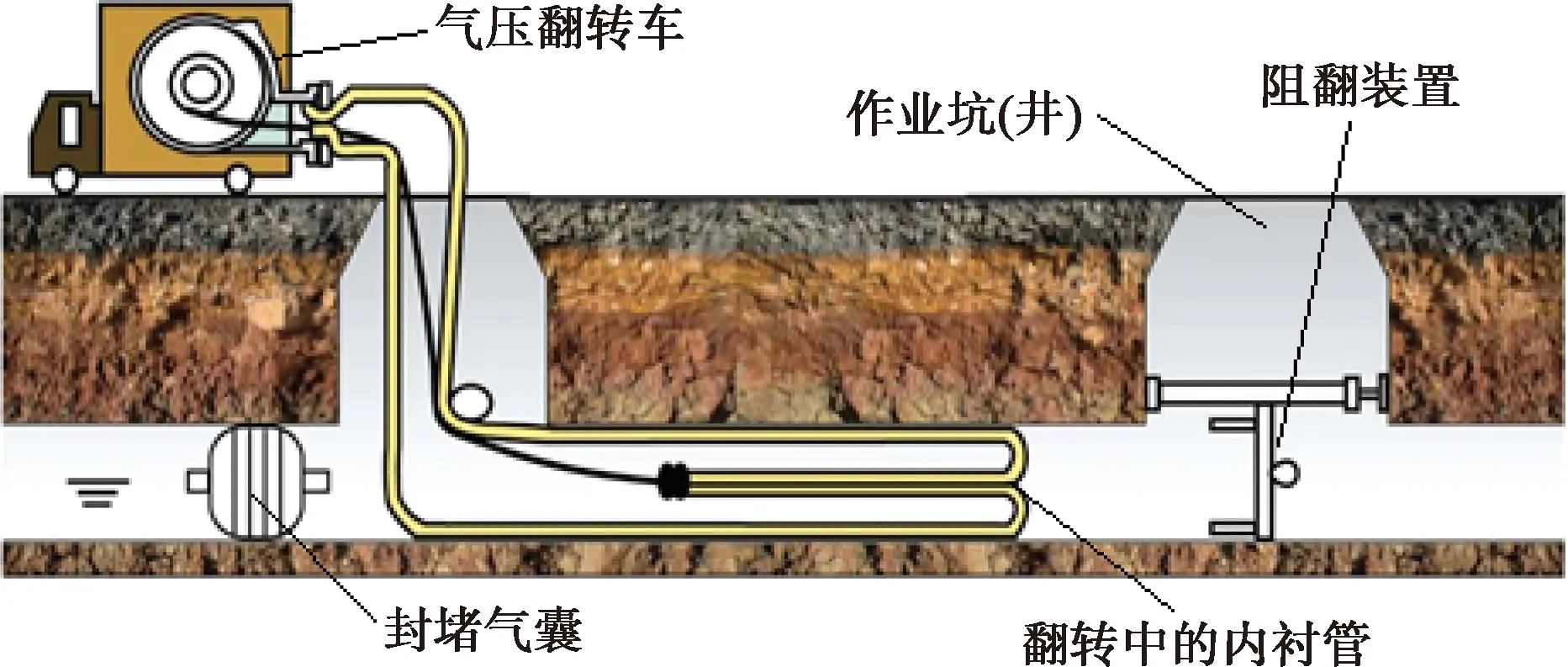

原位固化法(cured-in-place pipe,CIPP)采用翻转或牵拉方式将浸渍树脂的软管置入原有管道[2],具体工艺如下。

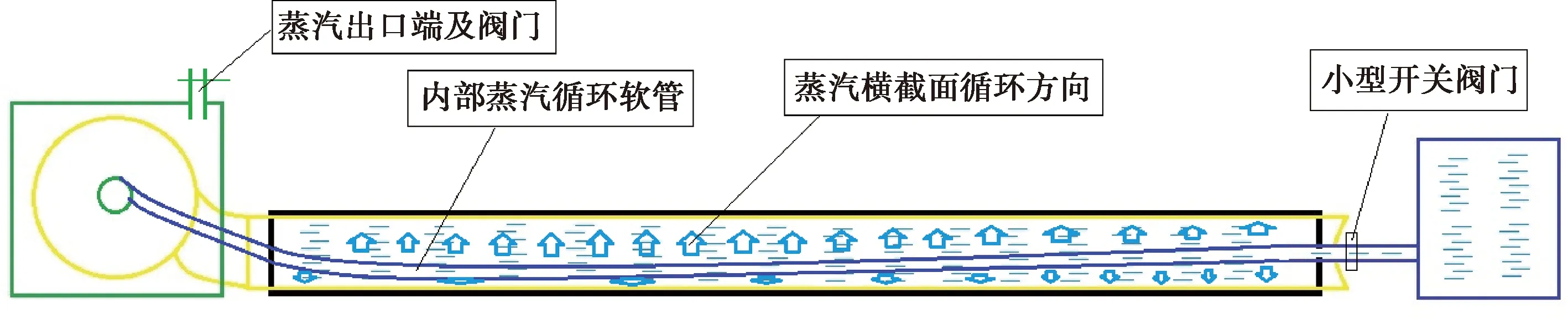

图1 CIPP管道修复技术示意图Fig.1 Schematic Diagram of CIPP Pipeline Rehabilitation Technology

制作一条纤维(玻璃纤维、聚酯纤维等)内衬软管,外层(或者内外两层)涂有聚合物涂层(PU或PE),首先与树脂材料浸渍,制作待翻软管;采用水压、气压、牵引等方法将浸渍树脂的待翻软管送入待修复管道(图1)。待翻内衬全部安装到主管道里,采用常温固化、加热固化、紫外光固化等方式促使树脂材料固化,树脂材料固化后,浸渍树脂材料的内衬管即硬化,就会在原来的管道里形成一个新的内衬管道。

随着城镇化进程的加剧,管道非开挖内衬修复技术已在国内外逐渐发展成熟,原位固化技术发展出多个分支技术,其中主流技术包括常温固化技术、热固化技术和紫外光固化技术等多种管道内衬修复技术[3]。但是,多数非开挖管道修复技术针对的主要是市政排水零压重力管道的修复领域,可修复距离短,通常在200 m以内。

2 研究内容

管道非开挖修复技术在排水等重力流管道领域应用广泛,在压力管道应用较少。压力管道非开挖内衬修复工程不同于重力排水管道,管线整体处于密闭状态,通常连续埋设于地下,没有敞开的检查井,非开挖内衬修复类技术的应用需要开挖作业坑。因此,要求所使用的非开挖修复技术具备应对单次长距离工况的能力。

CIPP热固化技术受限于传热介质的温度均匀程度,无法在长距离管道内形成均匀稳定的高温加热条件(通常要求80 ℃以上),不能应用于较长距离管道的内衬修复;紫外光固化技术受限于直拉牵引的进管方式,在单次修复长距离管道的情况下与管壁摩擦较大;喷涂聚合物增强水泥浆法在DN1000以上大口径压力管道非开挖内衬中应用效果较好,但是小口径压力管道人员无法进入,喷涂设备受制于输送软管压力问题,不适合长距离压力管道的内衬修复;而常温固化树脂通常不需要外部条件,在较宽跨度的温度环境下即可完成固化过程,冬季寒冷条件下较为容易实现温度条件。因此,CIPP常温固化管道内衬修复技术在管径适应性、单次长距离施工能力上,更适合压力管道非开挖内衬修复工程应用。

常温固化翻转内衬修复技术需要应用具备常温固化特性的树脂材料,翻转压力可以是气压或者水压,当前在管道局部修复工程中应用较多,较少应用于大范围压力管道非开挖内衬修复,存在常温固化树脂类型的选择、施工环节温度控制、常温固化树脂在低温条件下固化工艺等限制。

3 常温固化管道非开挖内衬修复工法及设备的研究

室外常温环境下常温固化树脂材料不需要特殊的促使固化措施,更适合要求单次施工距离长的封闭性压力管道修复工程中应用,但是通常的树脂灌注方法及内衬进管方法与常温固化树脂材料的匹配性差,容易出现树脂提前固化的问题,存在质量隐患,限制了该技术在单次长距离工况条件下的应用(图2~图3)。因此,需要研究常温固化树脂的配套施工装备及工法。

图3 通常的气压翻转设备Fig.3 Usual Air Pressure Flipping Equipment

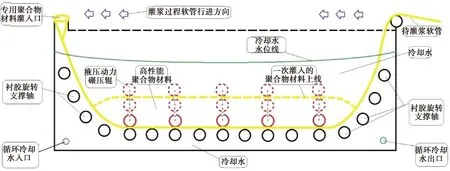

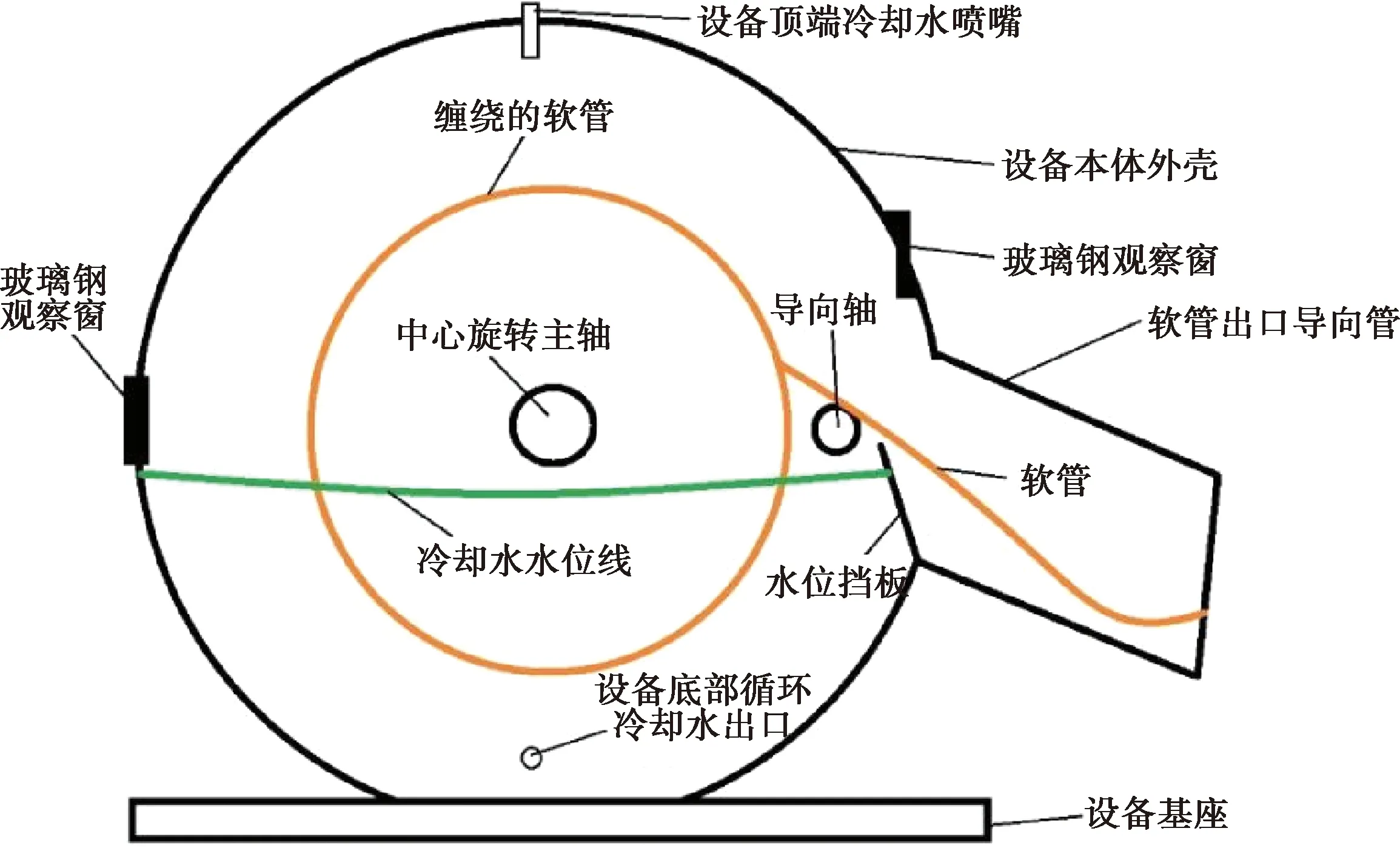

基于环氧树脂聚合物反应动力学,常温固化树脂材料在5 ℃内处于潜伏期,可应用冷水循环的方法,控制树脂进管前各环节所处环境温度。树脂灌注设备及软管(携带树脂)翻转进管设备设计如图4~图5所示。

图4 基于“树脂材料不动、空毛毡软管拖动分散”原理的低温灌注设备Fig.4 Low Temperature Infusion Equipment Based on the Principle of "Resin Material No Moving,and Empty Felt Hose Dragging and Dispersing"

图5 加装冷水循环装置的软管气压翻转设备侧面透视图Fig.5 Side Perspective of Hose Pneumatic Turnover Equipment with Cold Water Circulation Device

通过外置冷水机、水泵对图4和图5中两设备进行不间断0~5 ℃冷却水循环,实现树脂灌注软管环节及软管翻转进入待修复管道前储存环节的温度控制。给予室温固化管道非开挖内衬修复技术更为充足的施工时间,以及更为稳定的质量控制条件,进而增加该技术在压力管道非开挖修复工程中的单次实施距离。

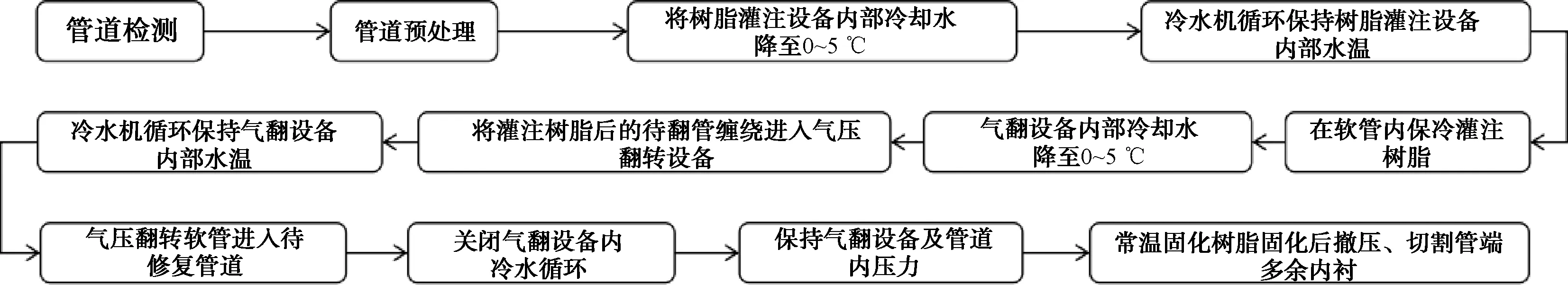

室外常温环境下,常温固化非开挖管道内衬修复技术实施步骤如图6所示。

图6 常温固化非开挖管道内衬修复技术实施步骤Fig.6 Implementation Steps of Trenchless Pipe Lining with Curing Repair Technology under Normal Temperature

该常温固化树脂的配套施工装备及工法的试验研究是准备下一步展开的工作,预计室外常温条件下,本文设计的常温固化管道内衬修复技术方法单次最大施工长度可超过400 m。这一部分,本文侧重理论设计研究,未做试验论证。

4 常温固化树脂材料试验与分析

4.1 常温固化树脂材料的选择研究

原位固化法管道内衬修复通常使用不饱和聚酯树脂、乙烯基酯不饱和树脂、环氧树脂等材料。环氧树脂类材料理化性能更优异,但是在管道内衬工程中的反应过程不易控制,且成本较高,需要从聚合物反应动力学角度深入研究相关配套设备和标准[4],通过试验确定材料选择。试验设备名称为微机控制电子万能试验机,规格型号为E44.304,制造厂商为美特斯工业系统(中国)有限公司,设备用途为管材的拉伸、弯曲试验。

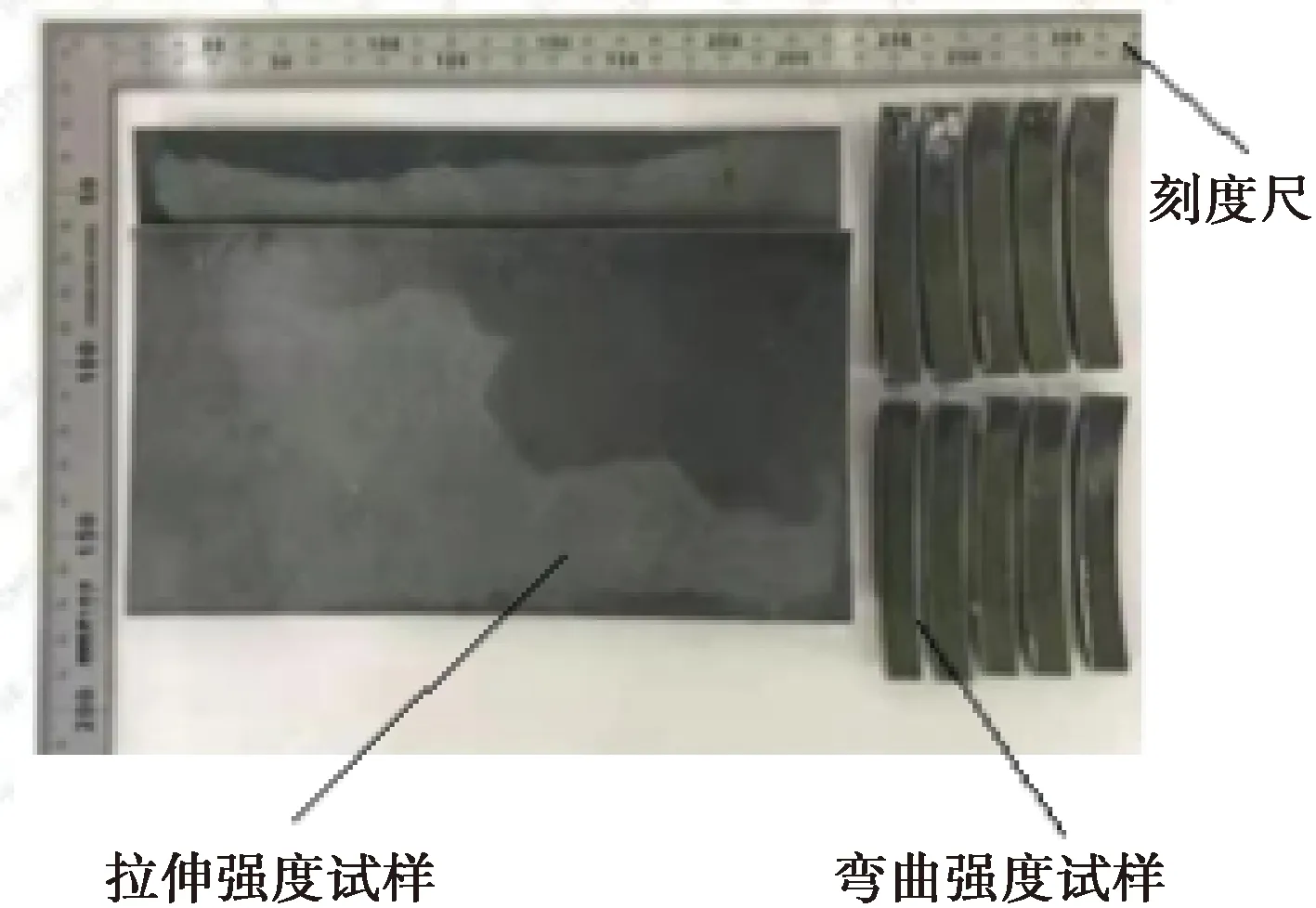

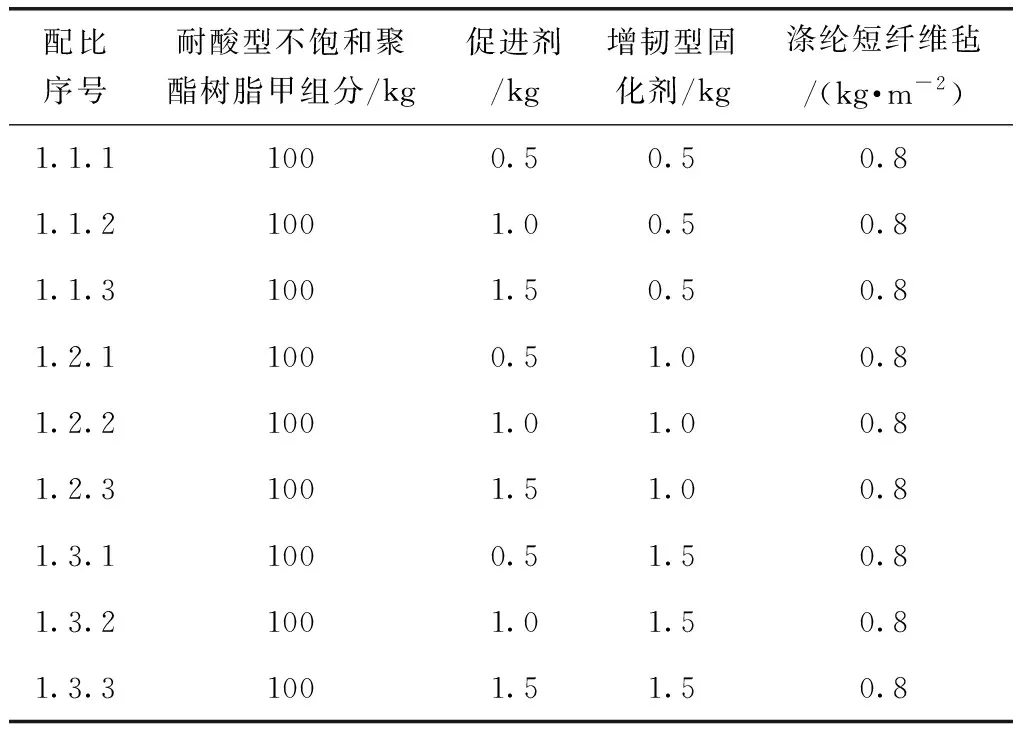

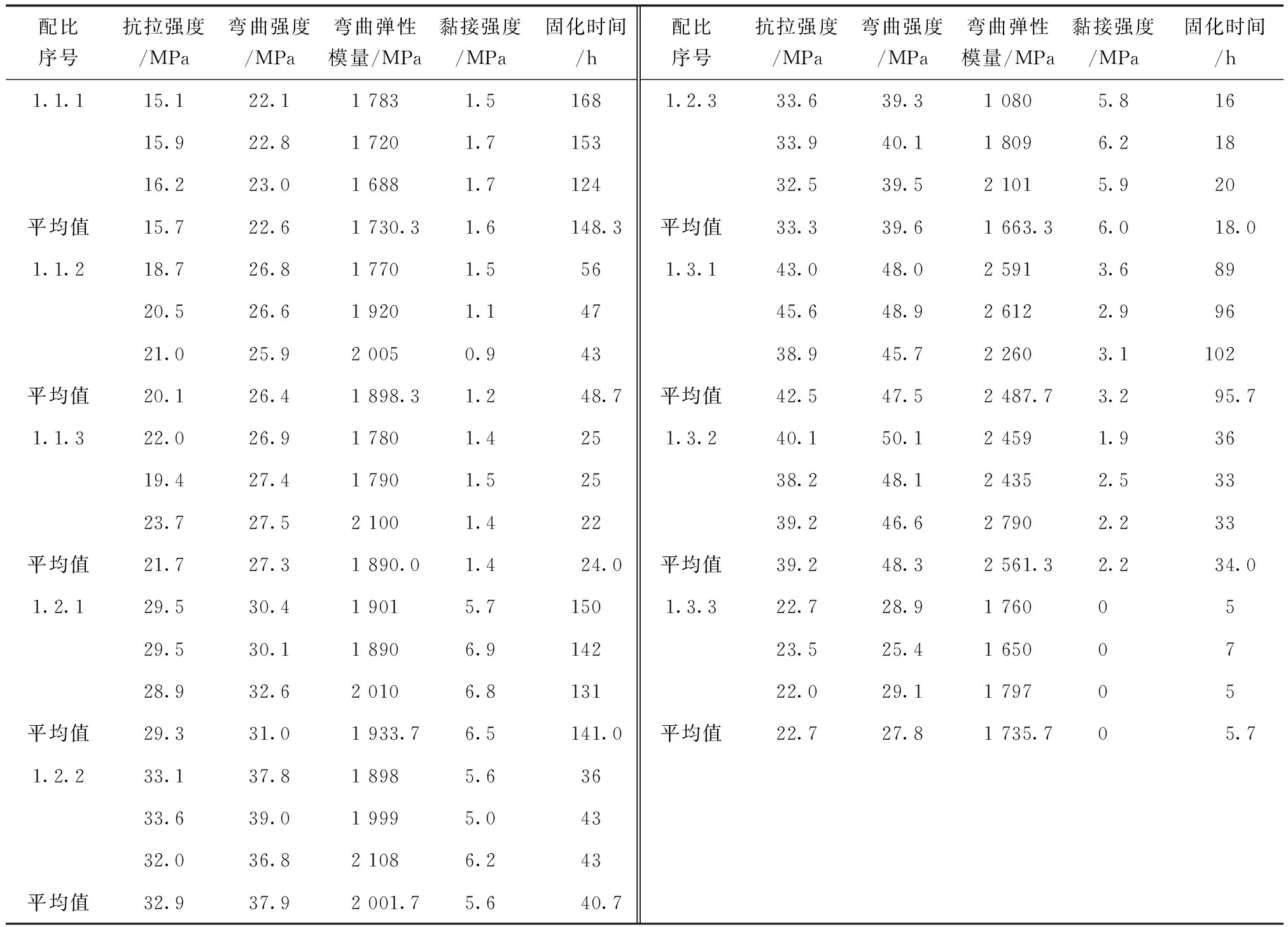

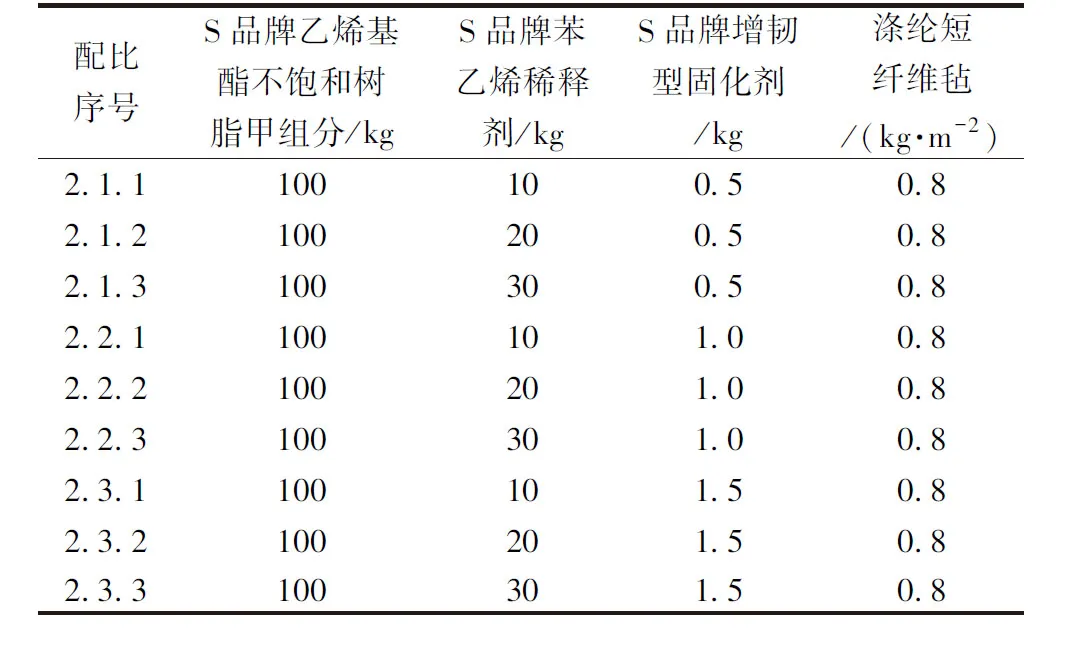

4.1.1 不饱和聚酯树脂

树脂材料完全浸润涤纶毡后,25 ℃恒温箱内固化,切割成尺寸为4 mm×10 mm×80 mm的力学试验试件(图7),固化时间以试件完全固化为依据,参考《树脂浇铸体性能试验方法》(GB/T 2567—2008)[5],力学试验依据《城镇给水管道非开挖修复更新工程技术规程》(CJJ/T 244—2016)进行,配比设计如表1所示。力学试验性能抗拉强度、弯曲强度、弯曲弹性模量、黏接强度测试标准参考《塑料 拉伸性能的测定 第2部分:模塑和挤塑塑料的试验条件》(GB/T 1040.2—2006)[6]、《塑料 弯曲性能的测定》(GB/T 9341—2008)[7]及《色漆和清漆 拉开法附着力试验》(GB/T 5210—2006)[8],各项力学数据如表2所示。

图7 力学试验试件Fig.7 Mechanical Test Specimen

表1 不饱和聚酯树脂配比设计Tab.1 Design of Unsaturated Polyester Resin Ratio

表2 不饱和聚酯树脂试件力学数据Tab.2 Mechanical Data of Unsaturated Polyester Resin Specimens

从正交试验结果可以看出,促进剂和固化剂对不饱和聚酯树脂固化物的力学性能和固化时间有复合影响。适当比例促进剂、固化剂可以配置出固化时间、强度、弹性模量符合使用要求的预固物,但是其与钢基体的黏接力总体偏低,这与其固化过程收缩率高有关,当两剂比例高到一定程度后固化物强度倒缩、与钢基体脱层,故该材料不适合在管道内衬修复技术中使用。

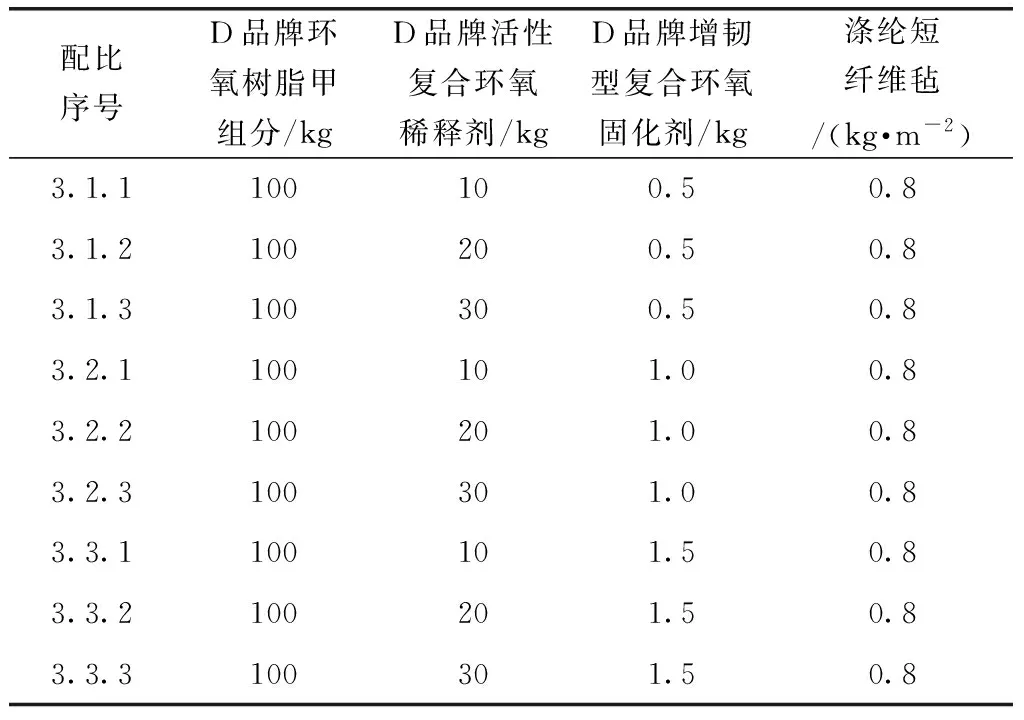

4.1.2 乙烯基酯不饱和树脂

试验温度等条件同不饱和聚酯树脂试验,配比设计如表3所示,各项力学数据如表4所示。

表3 乙烯基酯不饱和树脂配比设计Tab.3 Proportioning Design of Vinyl Ester Unsaturated Resin

表4 乙烯基酯不饱和树脂试件力学数据Tab.4 Mechanical Data of Vinyl Ester Unsaturated Resin Specimens

从正交试验结果可以看出,苯乙烯稀释剂用量和增韧型固化剂用量对乙烯基酯树脂的力学性能和固化时间有符合叠加影响。虽然受到该树脂固化收缩率较高的影响,其黏接力表现不好,但是,调整稀释剂和固化剂的用量可以确定一个抗拉强度、弯曲强度、弯曲模量满足使用要求的配比,2.2.1号配比可作为备选合理配比。

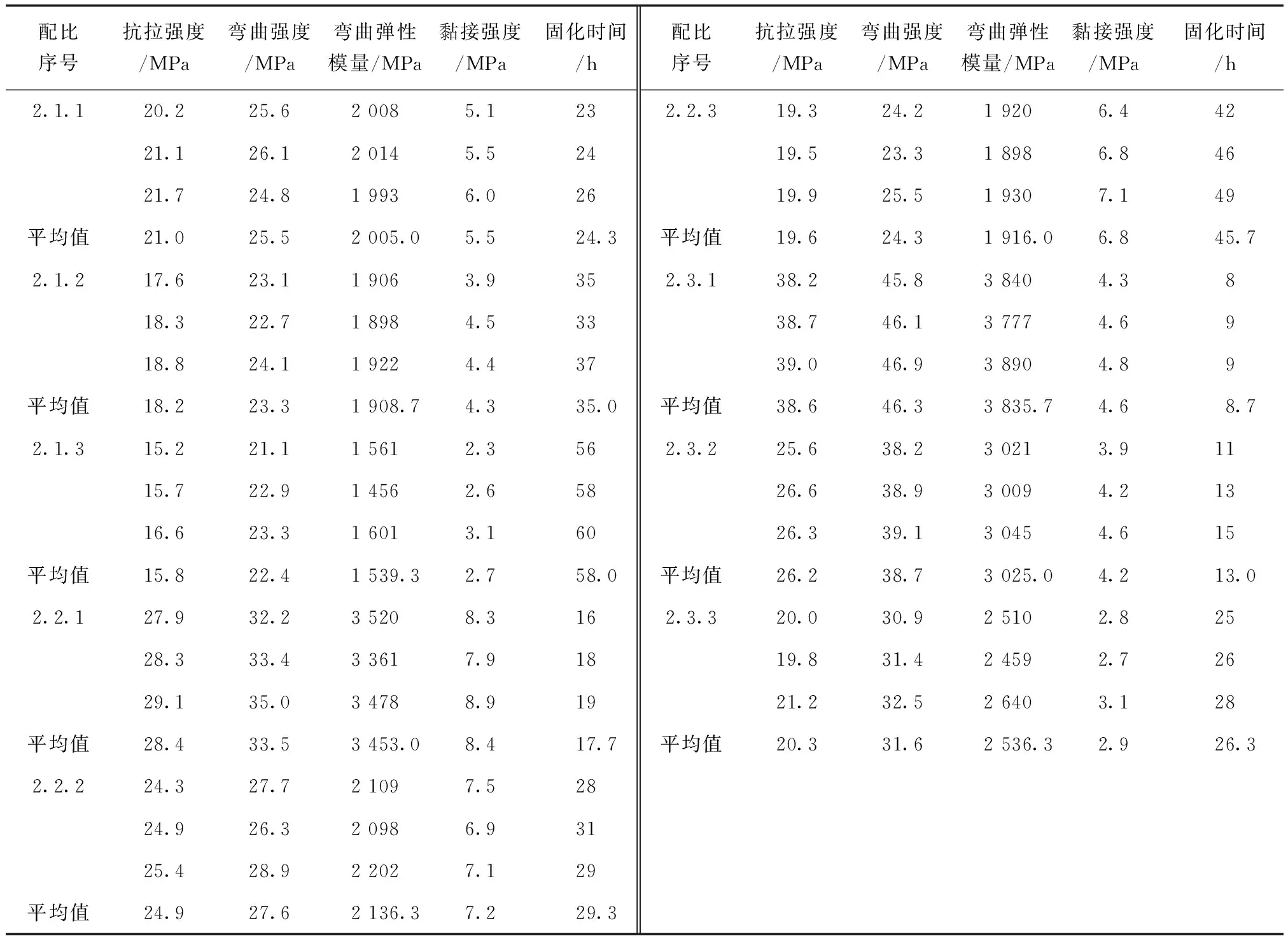

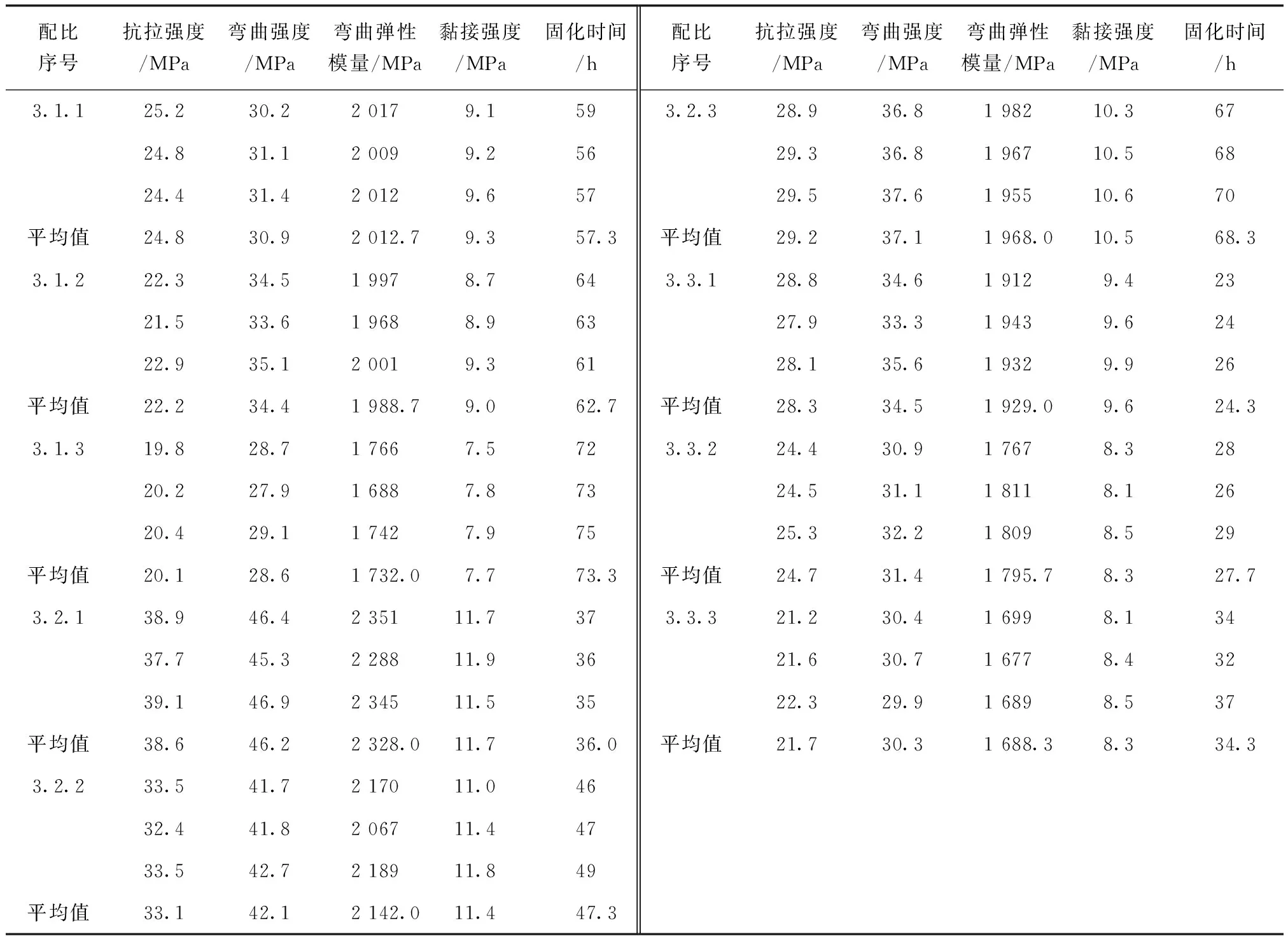

4.1.3 环氧树脂

试验温度等条件同不饱和聚酯树脂试验,配比设计如表5所示,各项力学数据如表6所示。

表5 环氧树脂配比设计Tab.5 Design of Epoxy Resin Ratio

表6 环氧树脂试件力学数据Tab.6 Mechanical Data of Epoxy Resin Specimen

高性能改性环氧树脂材料固化物的力学、固化性能同样受到活性复合环氧稀释剂和增韧型复合环氧固化剂的正交影响,多个配比均可以满足使用要求,选择3.2.2号作为合理备选配比。

4.1.4 结果对比

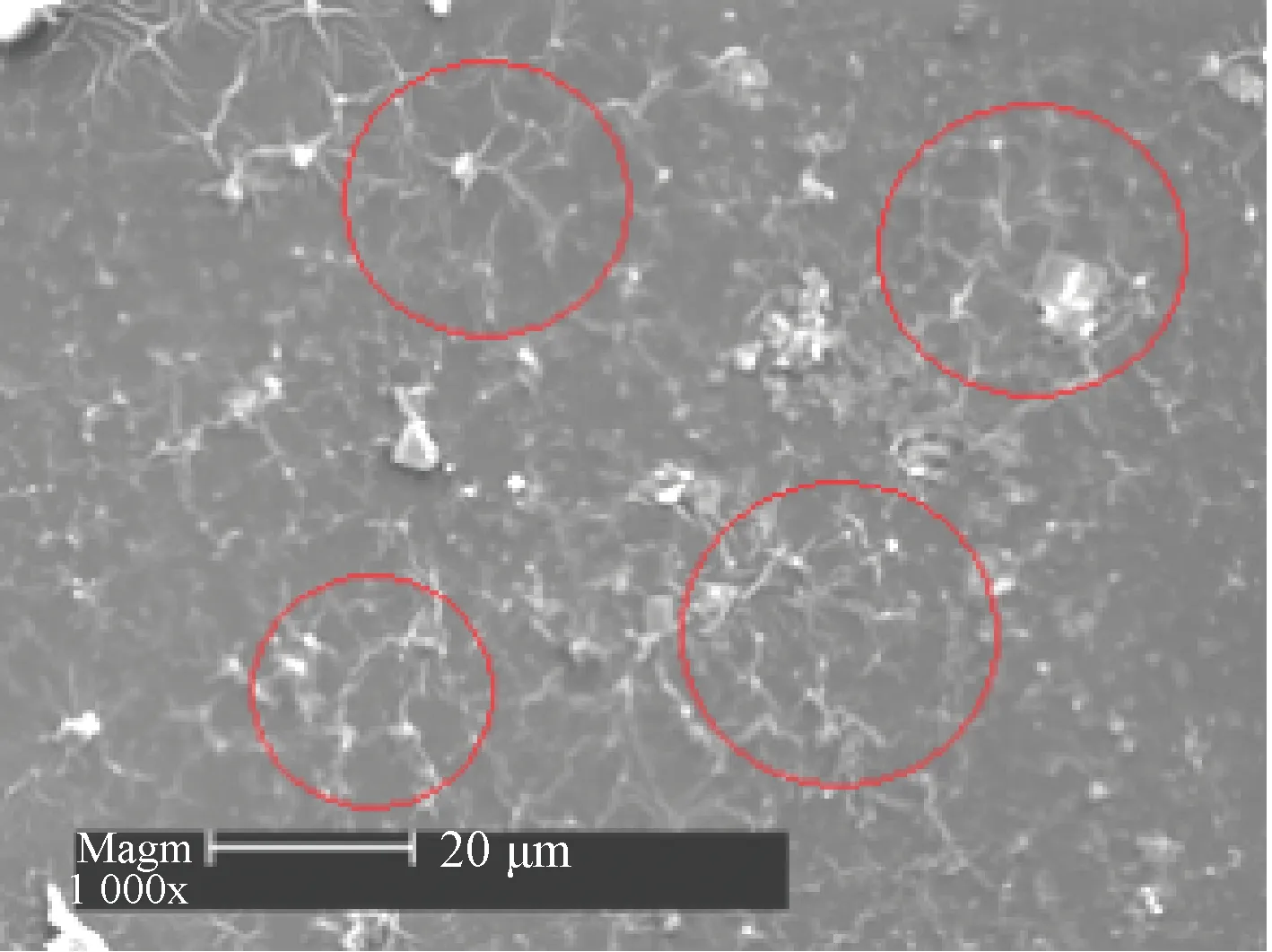

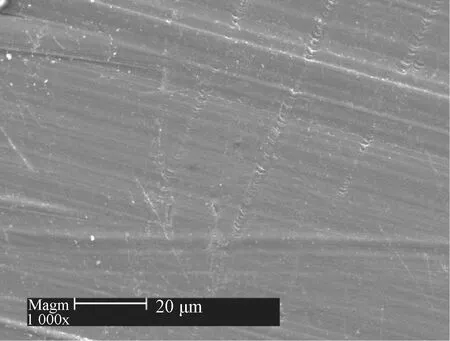

根据测试结果,乙烯基酯树脂呈现明显的脆性特性,韧性不足,交变温度腐蚀条件下,耐老化能力不足(图8);环氧树脂则表现出一定的塑性特点,具有良好的柔韧性,交变温度腐蚀条件下,耐老化能力强(图9)。故更为适合压力管道非开挖管道内衬修复技术。

图8 乙烯基酯树脂2.2.1号配比、-30~80 ℃、10%硫酸液/气环境中加速试验后电镜图(有明显龟裂区域)Fig.8 Photograph of Electron Microscope after Accelerated Test of Vinyl Ester Resin No. 2.2.1 Ratio, -30~80 ℃, 10% Sulfuric Acid Liquid/Vapor Environment(Obvious Cracked Areas)

图9 高性能改性环氧树脂3.2.2号配比、-30~80℃、10%硫酸液/气环境中加速试验后电镜照片(无明显龟裂区域)Fig.9 Photograph of Electron Microscope after Accelerated Test of High-Performance Modified Epoxy Resin No.3.2.2 Ratio, -30~80 ℃, 10% Sulfuric Acid Liquid/Vapor Environment(No Obvious Cracked Areas)

4.2 常温固化树脂在低温条件下的固化工艺研究

寒冷地区冬季实施难题,是限制常温固化内衬修复技术应用的重要因素。非常有必要开展辅助快速固化手段及冬季(5 ℃以下)低温环境下的施工工艺研究。

根据常温固化内衬树脂材料性能指标,其固化需要在5~50 ℃完成,需要通过必要手段尽可能创造管道内5~50 ℃的均匀温度,国内外通用手段为加热水循环的方法,考虑到用水量大、冬季污水排放困难的问题,选择蒸汽辅助加热工艺,并在加热方法上展开研究。

4.2.1 蒸汽辅助加热方案一

根据供热管道设计原理,采用每小时转化2 m3水为蒸汽的800 kW的柴油蒸汽发生器,锅炉蒸汽压最大2 kg(小于8 kg为低压锅炉,可以在市区使用)。软管翻转末端安装小型开关阀门,翻转完毕后,将小型开关与外置蒸汽发生器管道连接,打开阀门,蒸汽从翻转末端直接通入管道,从气压翻转设备端排出,依靠气翻设备集成的压力控制装置限定保压压力至正常水平,如图10所示。少数管道内衬工艺技术采用该加热方案,操作简便,但温度均匀性不好,入口温度过高(处于90~110 ℃)。

图10 蒸汽辅助加热方案一示意图Fig.10 Schematic Diagram of Steam-Assisted Heating of Program One

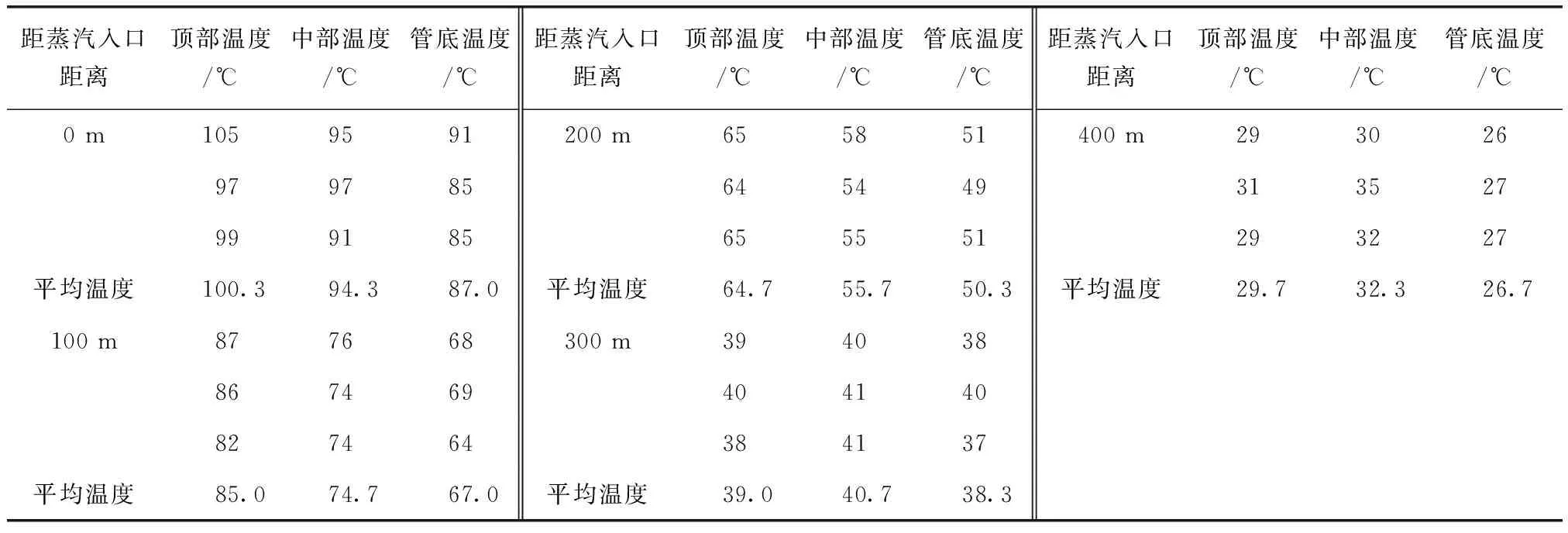

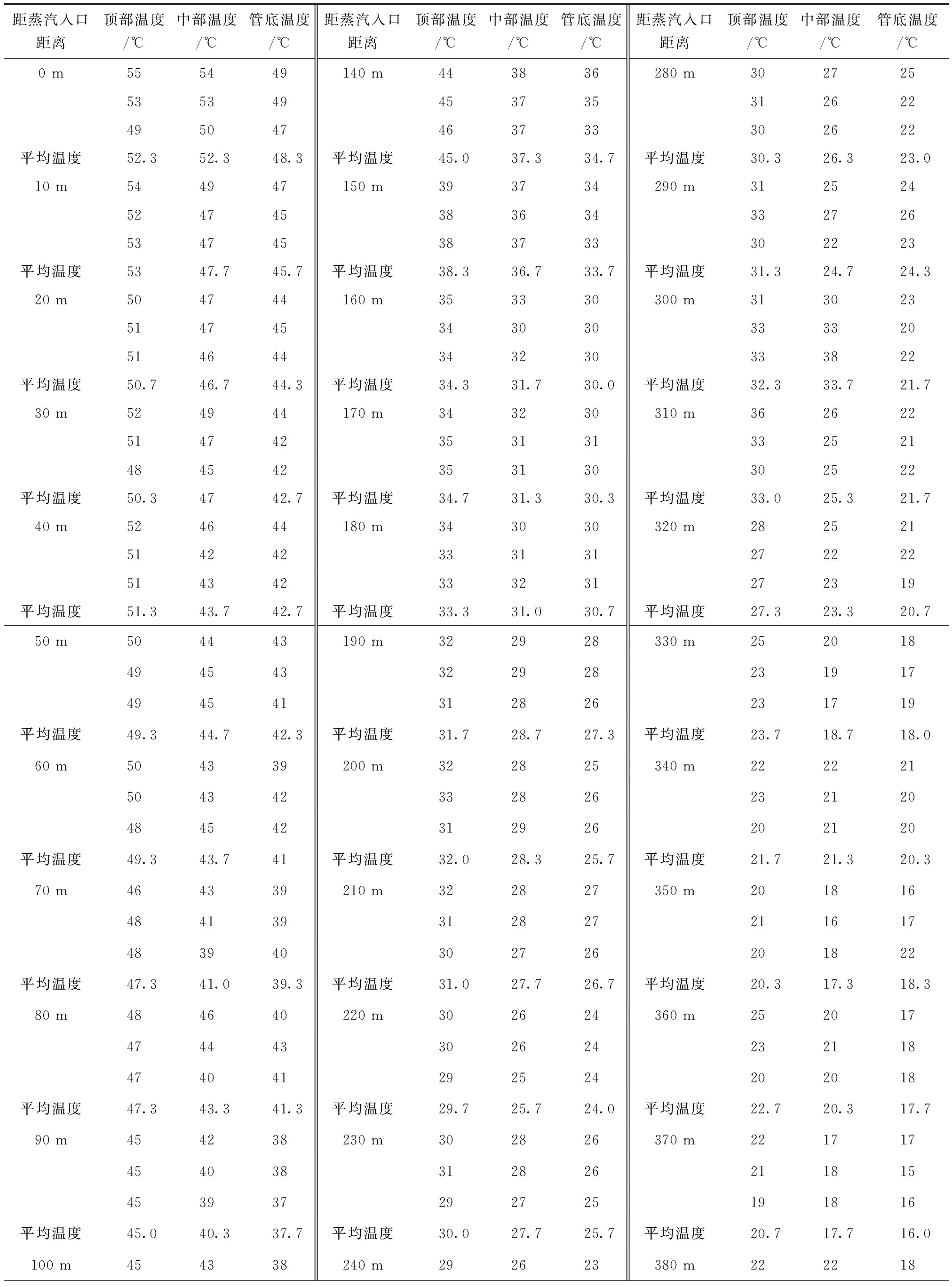

试验方法采取地面试验,设置试验段距离为400 m(每个测区设3个测温点),试验管道为新DN530螺纹焊钢管,测试环境温度为-20~-15 ℃。测定温度如表7所示。

表7 蒸汽辅助加热方案一测定温度Tab.7 Temperature Measurement of Steam-Assisted Heating of Program One

试验中发生了因管内水平方向(纵向)上树脂材料受热温差过大,树脂材料固化不均匀导致的应力集中现象,内衬层表面局部出现发黄的高温老化情况(图11),存在安全隐患。证明该加热方案不可控,需更新设计。

图11 内衬层树脂材料表面出现高温老化情况Fig.11 High Temperature and Aging Condition on the Surface of the Resin Material of the Inner Liner

4.2.2 蒸汽辅助加热方案二

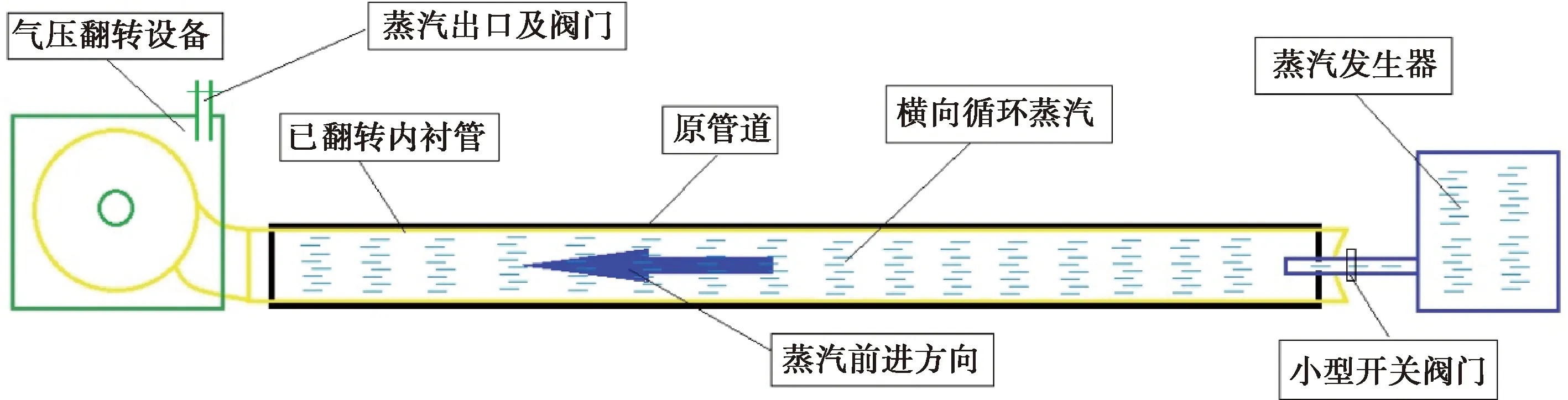

仍然采用每小时转化2 m3水为蒸汽的800 kW的柴油蒸汽发生器,锅炉蒸汽压最大为2 kg。另加设一台2 m3中型空气压缩机,蒸汽机与空气压缩机出口以三通连接,三通出口加装智能温控开关,可设置开关温度阈值,通过压缩空气流量调整进管蒸汽温度上限。采用内通限温蒸汽循环软管的方式进行加热,软管内直径为38 mm,壁厚为4 mm,最大承压能力为2 kg,材质为耐高温(200 ℃)软硅胶。软管每隔50 cm开小孔(同一横截面均匀开4个,小孔尺寸为1~2 mm),蒸汽软管连接到翻转软管末端小型开关,蒸汽软管跟随气翻过程同步进入到原管道内,翻转完毕后,将连接软管末端开关与外置蒸汽机连通,打开开关,蒸汽通过循环软管进入到管道内,通过管道上小孔均匀喷散到管道内部,实现加热过程,如图12所示。

图12 蒸汽辅助加热方案二示意图Fig.12 Schematic Diagram of Steam-Assisted Heating of Program Two

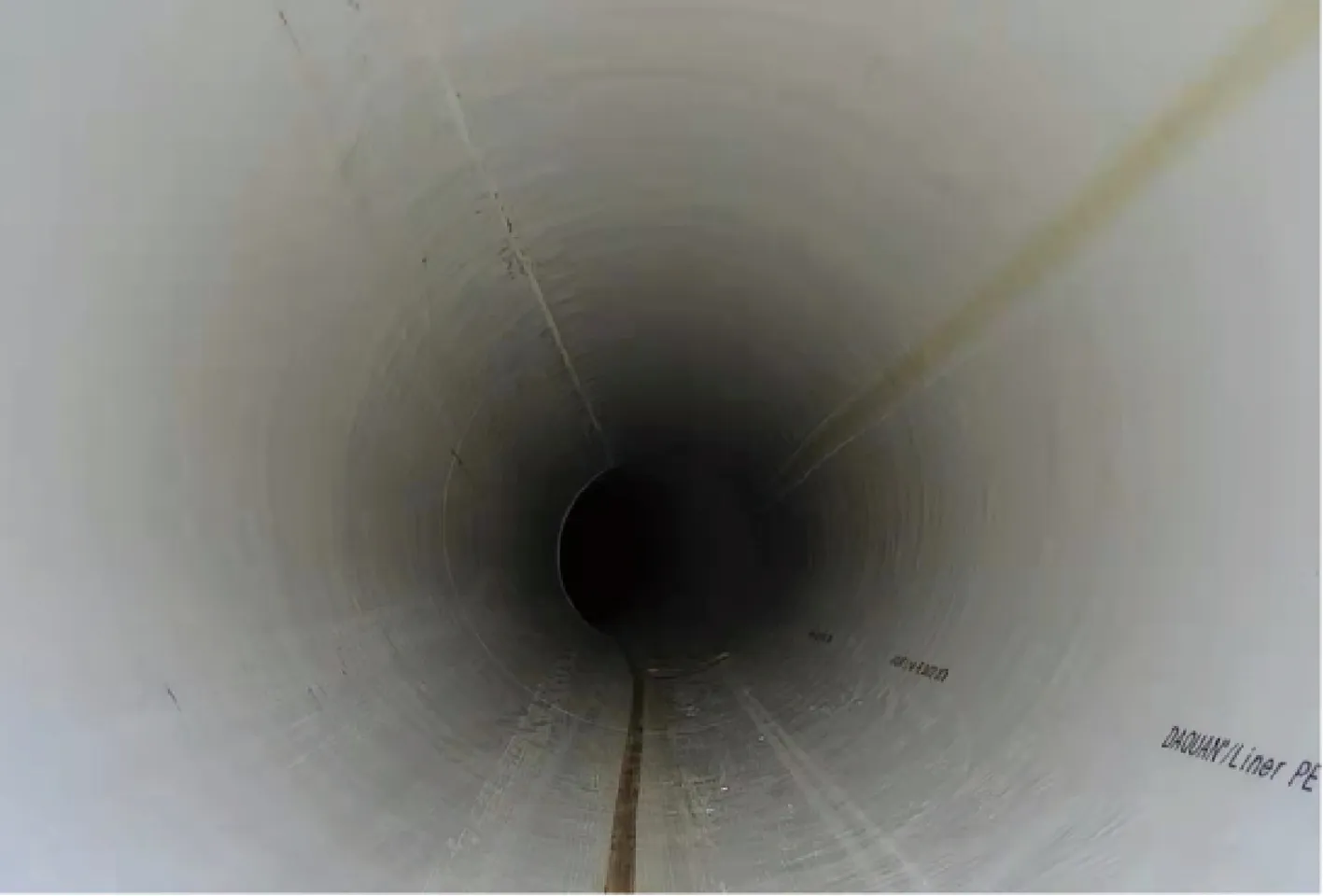

试验方法与方案一相同,采取地面试验,试验段距离为400 m(每个测区设3个测温点),试验管道为新DN530螺纹焊钢管(图13~图14),测试环境温度为-20~-15 ℃。测定温度如表8所示。

图13 试验管道Fig.13 Test Pipeline

图14 试验现场照片Fig.14 Photo of the Test Site

表8 蒸汽辅助加热方案二测定温度Tab.8 Temperature Measurement of Steam-Assisted Heating of Program Two

试验中内衬层树脂材料整体固化良好,未发现因不均匀固化造成的开裂等缺陷(图15)。

图15 内衬层树脂材料固化情况Fig.15 Curing Resin Material of Inner Liner

根据上述试验,方案二更为合理,通过设定蒸汽机出口温度、调整压缩空气流量,固定混合蒸汽进管温度为60 ℃,在蒸汽、空压机设备运行不正常等特殊情况下,三通出口温控阀门可关闭蒸汽进管通道,进而实现辅助快速固化及冬季施工系统设备的稳定性。

5 结论与展望

本研究针对压力管道更新、修复的特点,基于树脂常温固化技术基础,在常温固化树脂类型的选择和常温固化树脂在低温条件下的固化工艺方面开展试验、分析,确定了环氧树脂类材料更适合常温固化压力管道非开挖内衬修复应用,并给出了配比设计;设计研究了常温固化管道内衬修复技术主要设备及实施方案;确定了蒸汽辅助加热方案二作为常温固化树脂在寒冷地区冬季(-20~-15 ℃)应用的工艺方法。但本文的研究未能实现两个加热方案内衬层应力、应变的具体测定,计划后期进一步采用光纤、光栅应力、应变装置测试方法,以蒸汽辅助加热方案二为基础,精确测定不同温度条件下、不同区域内衬层树脂材料固化过程中的受力变化情况,实现进一步优化加热系统。总体上,本研究为常温固化非开挖内衬修复技术在单次长距离管道修复领域大范围应用创造了条件,为该技术在低温作业条件下施工提供了理论基础和实践参考。