AnMBR处理垃圾渗滤液的运行效能及膜过滤特性分析

2022-08-10肖诚斌张海波童胜宝

肖诚斌,古 创,张海波,李 灿,童胜宝

(光大环境科技<中国>有限公司,江苏南京 210000)

城镇化的快速发展带来日益增长的生活垃圾清运量,生活垃圾在收集、运输和处理过程中会形成渗滤液。渗滤液的组分包括高浓度的有机污染物、氨、重金属和无机盐等[1],若未能正确收集和处理,会对水体造成严重污染。

近年来,常用的垃圾渗滤液处理工艺通常为组合技术,即通过物理、化学和生物方法的结合来实现高效处理的效果。其中,厌氧膜生物反应器(AnMBR)是将厌氧发酵和膜技术有效结合的污水处理工艺[2]。该工艺具备厌氧生物处理的传统优点,同时配合膜的过滤截留作用,有效提高了出水水质。AnMBR解决了反应器内厌氧微生物的生长速度低和生物质的保留能力差的问题[3],进一步提高了有机物的分解转化效率,有效弥补了传统厌氧生物处理工艺的不足。此外,该工艺可以分别控制水力停留时间(HRT)和污泥停留时间(SRT),通过延长SRT进而缩小厌氧发酵槽的体积[4]。

滤膜孔径直接影响膜的分离性能,因此,评价滤膜孔径的性质甚为重要。废水中的微小粒子或溶质大分子沉积在膜表面或吸附在膜的内部结构,形成孔堵塞而引起的膜结垢是膜处理过程中的一个严重的问题[5]。同时,微生物浓度(微生物粒径为0.1~15.0 μm)也对膜的过滤效能和污堵速率造成较大的影响[6]。因此,在应用AnMBR处理渗滤液时,应选择孔径适宜的膜,以利于系统的高效运行,减少膜污染的影响。一般来说,相对于较大的膜孔径,膜孔径越小膜污染越严重,MBR的最佳膜孔径在0.1~0.4 μm[7]。

本系统采用浸没式平板膜生物反应器进行垃圾渗滤液处理试验,选用3种不同的平板膜与相同的厌氧反应器组合,主要考察AnMBR系统在HRT为10.0 d、设计进料量为2.5 L/d的条件下,对垃圾渗滤液的处理效果及系统中不同平板膜过滤效能的对比情况。

1 材料与方法

1.1 试验装置

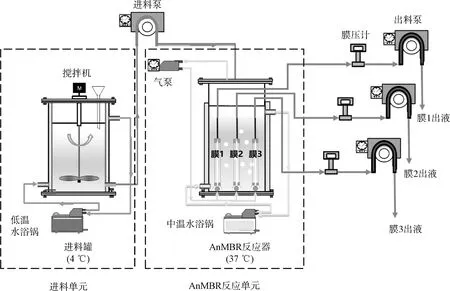

AnMBR试验装置如图1所示,该系统主要由进料单元、AnMBR反应单元组成。其中进料单元设置两个用于暂存进料的进料罐,单个容积为15.0 L,罐顶设置搅拌装置以保持进料水质均匀,对基质罐保持4 ℃的冷却状态。

图1 AnMBR系统流程示意图Fig.1 Flow Diagram of AnMBR System

AnMBR反应单元包括厌氧反应器及其内部3种有机平板膜和气泵。反应器总容积为43.2 L,试验有效容积为25.0 L,厌氧反应系统的运行温度维持在37 ℃。每个膜片配备1台出料泵出水,并在膜出口和泵之间设置膜压计。

本试验装置采用3种不同的有机平板膜,分别是膜面积为0.116 m2、膜孔径为0.2 μm、膜材质为氯化聚乙烯(C-PVC)的膜1;膜面积为0.1 m2、膜孔径为0.2 μm、膜材质为聚四氟乙烯(PTFE)的膜2;膜面积为0.1 m2、膜孔径<0.1 μm、膜材质为聚偏氟乙烯(PVDF)的膜3。

1.2 试验材料

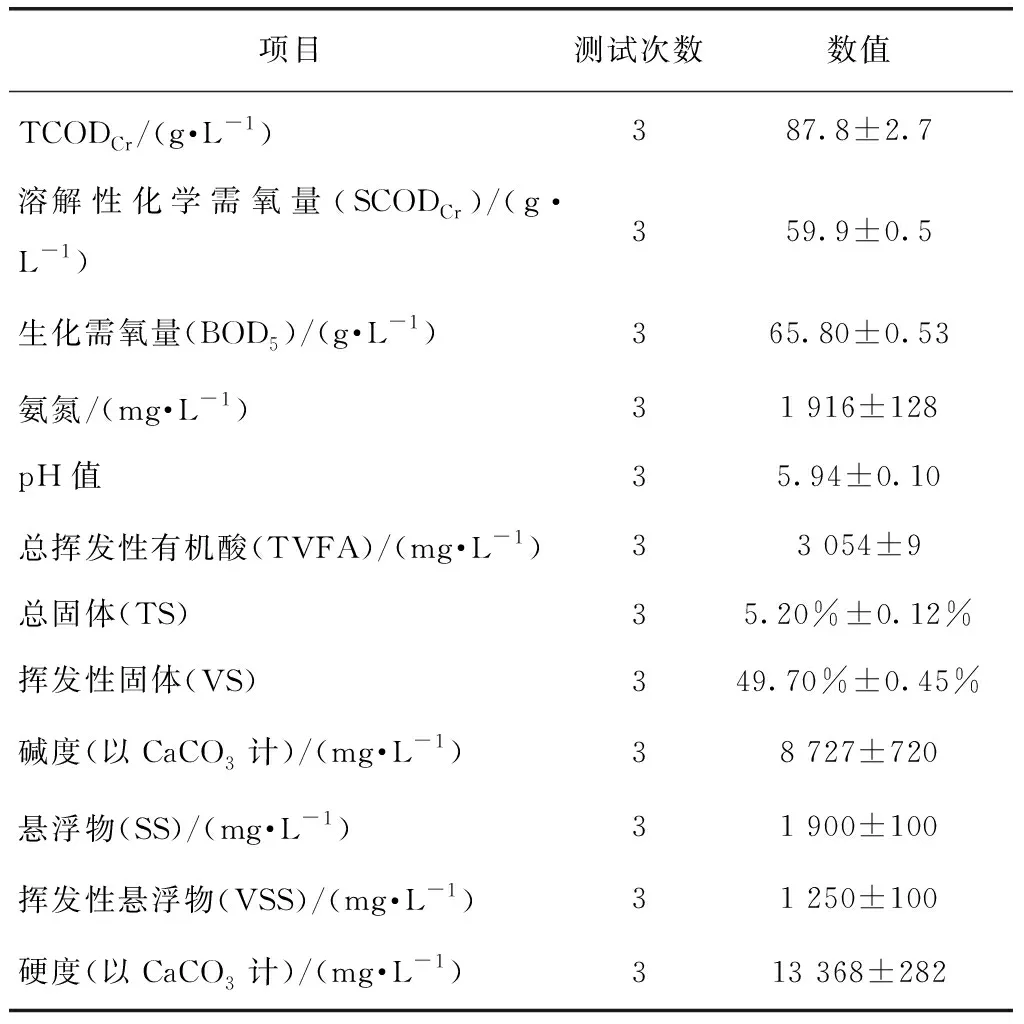

本试验中所用垃圾渗滤液原液取自位于天津某生活垃圾填埋厂项目的调节池。垃圾渗滤液原料密封保存在4 ℃环境中,经过检测分析,其中总化学需氧量(TCODCr)质量浓度达到(87.8±2.7) g/L,B/C约为0.7,具有良好的可生化性,具体水质情况如表1所示。

表1 天津某生活垃圾填埋厂渗滤液水质Tab.1 Water Quality of Leachate from a Domestic Waste Landfill Plant in Tianjin

1.3 试验方法

AnMBR系统在启动前利用N2保压的方式进行系统的密封性能检查。系统的HRT为10.0 d,设计进料量为2.5 L/d。反应器的运行过程分为两个阶段,第Ⅰ阶段SRT为250.0 d,第Ⅱ阶段SRT为83.3 d。试验装置总共运行80.0 d。

膜片固定在反应器内部,采用蠕动泵控制膜出液量,每个膜片配备1台蠕动泵,并在膜出口和蠕动泵之间设置膜压计,膜压用无纸记录仪实时记录,膜渗透性为膜通量与膜压的比值。本试验采用AnMBR自身产生的沼气对系统和平板膜表面进行冲刷和抖动,以防止膜污染。每片膜对应的曝气量为9.0 L/min,同时系统设置安全气袋以保障系统的安全运行。膜片采用间歇运行(运行4 min,暂停1 min)模式,平均通量为5 L/(m2·h)。

1.4 分析方法

化学需氧量(CODCr)采用重铬酸钾法测定;pH采用Mettler-Toledo pH计测定;沼气气体成分用气相色谱仪(岛津,GC-8A)进行测定;沼气产量根据湿式气体流量计读数变化计算。

1.5 计算方法

膜渗透性是表征膜运行的一个重要参数,其计算如式(1)。

(1)

其中:P——膜渗透性,L/(m2·h·kPa);

Fave——平均膜通量,L/(m2·h);

TMP——跨膜压差,kPa。

CODCr去除率计算如式(2)。

(2)

其中:R——CODCr去除率;

Cin——进料中的CODCr质量浓度,mg/L;

Cp——膜出液CODCr质量浓度,mg/L。

2 结果与讨论

2.1 AnMBR产气效能分析

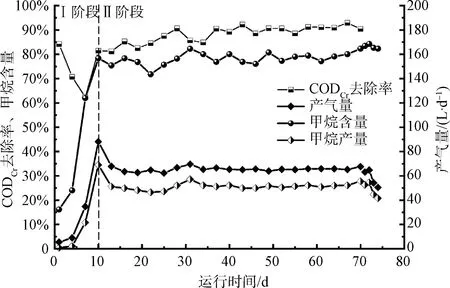

通过厌氧消化反应,可将废水中高浓度的有机物转化为甲烷,从而实现能源回收,具有重要的经济意义[8]。为考察反应器SRT对运行效果的影响,将反应器的运行分为两个阶段。第Ⅰ阶段为运行开始后的1.0~10.0 d,SRT为250.0 d;运行达10.0 d后进入第Ⅱ阶段,SRT从250.0 d降低至83.3 d。

第Ⅰ阶段为AnMBR运行初期,这一阶段微生物浓度逐步得到积累,使得在此期间系统的产气量迅速上升,沼气产量和甲烷产量均呈现出明显的上升趋势。该阶段内CODCr去除率随运行时间的延长不断下降,这是由于系统尚处于不稳定阶段。

系统进入反应的第Ⅱ阶段后,通过不断将N2排出,沼气中的甲烷含量不断上升,最高值显示沼气中甲烷的含量已接近80.0%,该值远远高于其他厌氧反应器的产甲烷含量(40.0%~65.0%)。但经过调整后,系统的气体产量在经过峰值后迅速下降,表现在3.0 d内沼气气量与甲烷产量的下降幅度分别约22.9%和25.9%,这是系统在降低SRT的同时带来CODCr转化率的下降造成的[9]。在第11.0~70.0 d的运行过程中,系统的沼气和甲烷产量均进入稳定状态,两者分别稳定在(65.52±1.67)L/d和(51.22±2.47)L/d,其中甲烷含量稳定在78.2%±2.5%。CODCr去除率也在该期间内逐步上升,最终可稳定在85.0%以上。如图2所示,在运行至35.0 d之后,各产气指标均处于相对稳定的范围,此时系统运行稳定,耐冲击负荷较强。

图2 CODCr去除效率及产气效果Fig.2 CODCr Removal Efficiency and Biogas Production Effect

2.2 AnMBR厌氧稳定性能分析

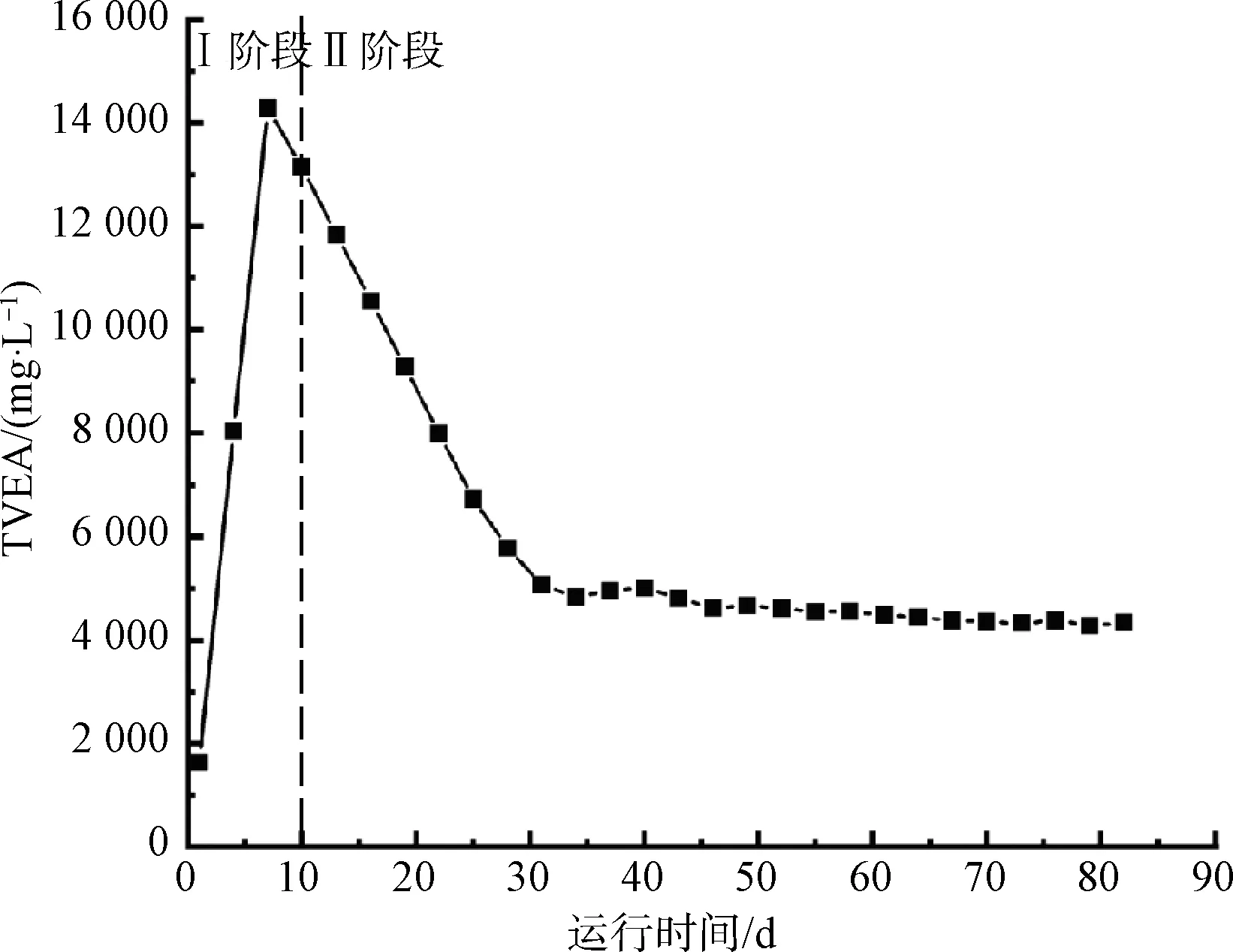

通过对TVFA、pH和碱度进行及时监测,能够掌握AnMBR 的运行状况,确保反应器系统的稳定运行[2]。TVFA作为厌氧消化的中间产物,也是判断产酸菌与产甲烷菌活性的重要指标[9]。

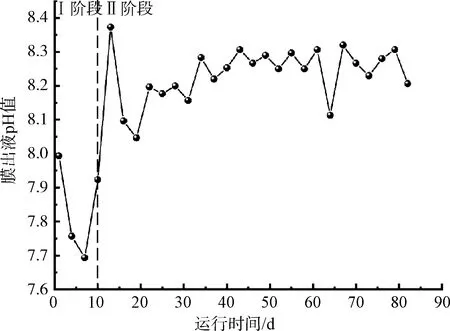

如图3所示,系统运行的第Ⅰ阶段,厌氧反应器内部的TVFA浓度迅速上升,运行至第7 d时质量浓度达1 4 000 mg/L。这可能是因为运行初期反应器内的产甲烷菌活性不高,其利用TVFA的能力不足,反应器内pH值产生较大波动,下降至7.7左右(图4),该值对反应器的运行负面影响不显著。此外,该阶段总碱度和碳酸氢盐碱度的不断上升也是稳定反应器的重要原因,避免了酸化对反应器的冲击。运行10.0 d之后,总碱度和碳酸氢盐碱度均超过了10 000 mg/L。

图3 运行过程中TVFA变化Fig.3 Changes of TVFA during Operation

图4 AnMBR运行中膜出液pH值变化Fig.4 Change of pH Value of Membrane Effluent in AnMBR Operation

系统运行进入第Ⅱ阶段后,TVFA含量迅速降低,最终下降程度约为70.0%,系统的酸化风险解除,此时反应器逐步进入稳定期。在运行的10.0~31.0 d,乙酸被逐渐消耗,而丙酸仍保持一定浓度,31.0 d之后随着乙酸的消耗殆尽,丙酸也在3.0 d内被迅速降解转化。最终产水中TVFA各成分的低浓度值表明它们均已转化为沼气,这也表明TVFA是保证系统稳定运行所必须考虑的重要参数。

整个运行期间,系统的氨氮浓度呈增长趋势,质量浓度从初始的1 657 mg/L升高到2 570 mg/L。与初始浓度相比,运行期间废水中氨氮的高浓度可能是厌氧条件下含氮有机化合物的不断降解或氨化导致的。在系统运行结束后未检测到明显的氨氮降低情况,因此,与有效的CODCr去除相比,AnMBR用作去除废水中氨氮存在较大缺陷。这表明AnMBR的出水需进一步处理才能达到严格的出水排放标准。

除了CODCr去除率对厌氧系统运行状态分析有重要指示作用,能够直接指示反应器对渗滤液的处理效能外,膜出液的pH指标同样重要,能够反映渗滤液水解酸化情况以及反应器内TVFA累积情况。而在反应器运行时,产气速率的变化程度能够作为重要的能源回收经济性评价指标。因此,通过pH、CODCr去除率和产气速率等指标综合分析,能够判断反应器运行工况并及时调整运行参数,从而实现系统的稳定高效运行。

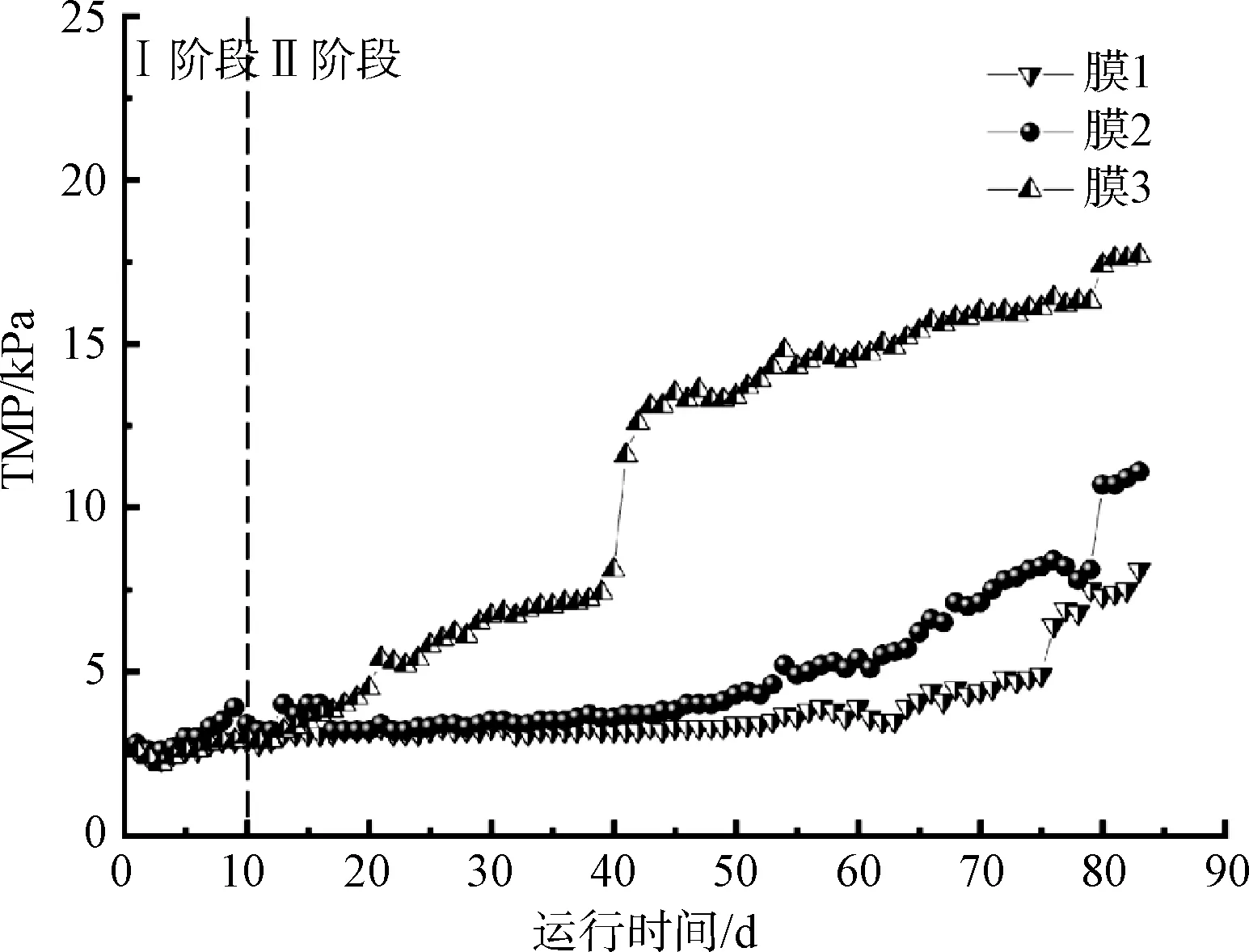

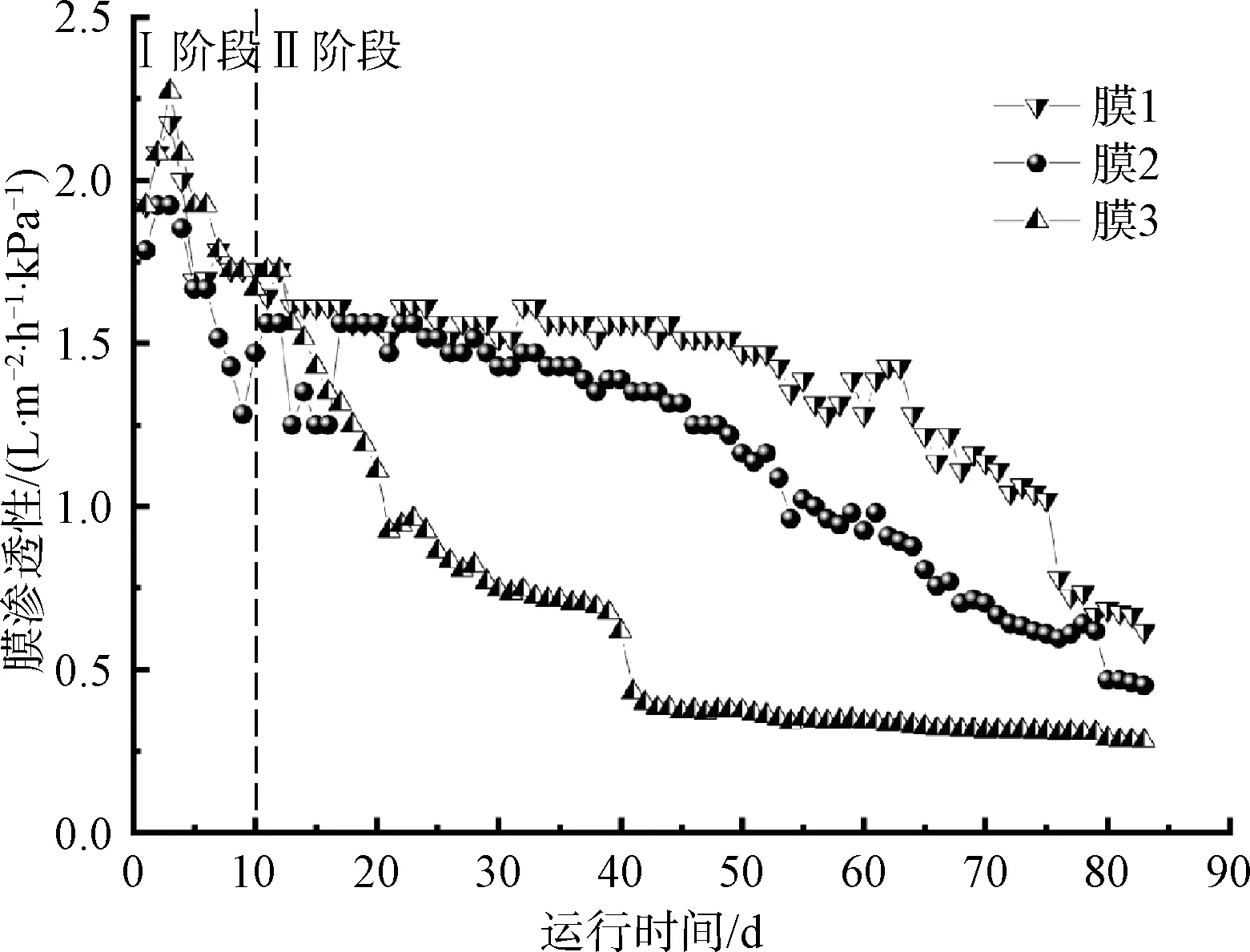

2.3 TMP与膜渗透性分析

膜的运行性能是评价AnMBR运行效能的重要参数,因此,本研究对比了3种不同膜的过滤性能。通过对膜运行过程中的TMP和膜渗透性进行监测可确认膜的运行状态,判定该膜是否正常运行。本研究运行过程中的TMP和膜渗透性变化分别如图5、图6所示。试验中调整蠕动泵保持3张膜片的平均膜通量为5 L/(m2·h)。

图5 运行过程中TMP变化Fig.5 Change of TMP in Operation

图6 运行过程中膜渗透性变化Fig.6 Change of Membrane Permeability in Operation

在运行的第Ⅰ阶段,3张膜的TMP均几乎保持稳定。而膜3的TMP在运行的第Ⅱ阶段不断上升,增加速率在0.17 kPa/d左右。分析原因为该膜孔径较小,表面孔隙率较低,更易被废水中大量被截留污染物堵塞膜孔,造成膜污染。运行至40.0 d左右,为维持膜3平均通量,增加了蠕动泵的转速造成膜3的TMP大幅度上升。而膜1和膜2在系统连续运行的两个阶段内,TMP的上升速率均较低,分别为0.02 kPa/d和0.05 kPa/d左右。图中显示膜1和膜2在运行40.0 d之后,虽然膜污染导致膜压上升速率逐渐升高,但不影响试验的正常进行。

系统进入第Ⅱ阶段后的第10.0~30.0 d,膜1和膜2的膜渗透性变化总体比较平稳。与初始膜渗透性相比,运行至30.0 d时,膜1和膜2的膜渗透性比系统启动时分别下降21.0%和20.0%,这表明0.2 μm孔径膜至少能在30.0 d内保持较高的膜渗透性。此后膜2的膜渗透性能从第30.0 d开始下降比较明显,与之相比,膜1运行至50.0 d后才出现比较明显的膜渗透性能波动和下降的现象。但运行直至60.0 d时,膜1和膜2的渗透性仍能保持在1.0 L/(m2·h·kPa)以上。综上,0.2 μm孔径膜具有较好的长期运行稳定性,而采用C-PVC作为膜材料的膜1能在高膜渗透性条件下维持稳定运行时间最长。孔径<0.1 μm的膜3的渗透性从第10.0 d开始便逐步下降,下降速率为0.032 L/(m2·h·kPa·d)。运行至第40.0 d,膜3的渗透性已经低于0.5 L/(m2·h·kPa),可见该膜片表面已经产生一定污染。

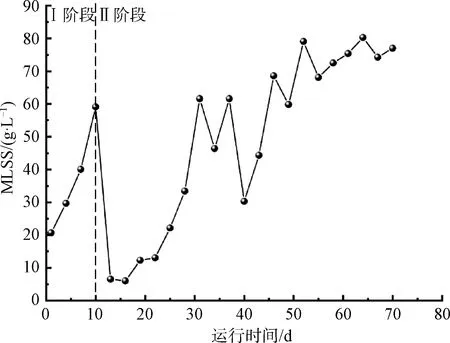

在影响膜性能的生化动力学参数中,混合液悬浮固体质量浓度(MLSS)是一个重要的影响因素[10]。如图7所示,随着系统运行时间的增长,MLSS不断升高,对应的TMP也不断升高,导致膜渗透性的下降,从而削弱了整个膜生物反应器的处理能力。

图7 运行过程中MLSS变化Fig.7 Variation of MLSS in Operation

综合3种膜的TMP和膜渗透性在运行期间内的变化情况分析,3种膜的膜污染程度均随运行时间的延长而加剧,导致TMP增大。孔径为0.2 μm的膜1和膜2的TMP增量和渗透压降低程度均优于孔径<0.1 μm的膜3。微生物浓度是影响膜工艺的主要生物参数,其中微生物粒径分布在0.1~15.0 μm[6]。膜3能够将这些微生物全部拦截,这些微生物在代谢活动期间会产生胞外聚合物和溶解性微生物产物作为结垢剂[11],从而造成膜表面大量结垢,最终影响膜的过滤效能。

3 结论

通过考察3种平板膜应用于AnMBR系统对渗滤液的净化效果,并对比3种膜的性能,得到以下结论。

(1)构建的AnMBR在HRT为10.0 d、设计进料量为2.5 L/d条件下,可以在无膜清洗的情况下稳定运行80.0 d;反应器对CODCr的去除率在运行稳定后可以达到80.0%以上。

(2)反应器能够实现稳定运行后高效产气,沼气产量稳定在(65.52±1.67)L/d,其中甲烷含量稳定在78.2%±2.5%,具有较高的资源回收效益。

(3)MLSS对AnMBR的TMP影响较大,适当控制系统的MLSS可稳定膜渗透性能。

(4)3种不同平板膜的试验数据对比显示,孔径小于0.1 μm的膜在运行40.0 d后出现较严重的膜污染,而孔径为0.2 μm的膜在60.0 d内仍能在较高的膜渗透性[>1.0 L/(m2·h·kPa)]条件下稳定运行。因此,孔径为0.2 μm的膜比孔径为0.1 μm的膜更适合应用于本AnMBR系统。C-PVC作为膜材料在控制污染和高膜渗透性条件下维持稳定运行方面表现最好,更适用于渗滤液处理。

(5)厌氧MBR技术相对于传统厌氧技术在系统运行、污染物去除及沼气产气率等方面具有明显的优势,在选取合适膜元件的条件下可有效应用于渗滤液处理领域。