攻角对TBCC进气道模态转换起动特性影响研究

2022-08-10李圣黄丁宋毅

李圣黄,孙 波,唐 琳,丁宋毅

(1.南京理工大学 机械工程学院, 南京 210094;2.中国空气动力研究与发展中心 高速空气动力研究所, 四川 绵阳 621000)

1 引言

涡轮基组合发动机(TBCC)结合涡轮、冲压发动机的各自优势,具有比冲高、可水平起降与可重复使用等优点,比火箭发动机有更高的推进效率,有较好的应用前景。TBCC发动机工作时涉及涡轮/冲压模态之间的转换,TBCC进气道是保证模态转换过程平稳的关键部件,对于TBCC进气道模态转换的研究十分重要。

国外在开展TBCC推进系统的研究中,对进气道的涡轮模态与冲压模态的转换过程,以及气流的稳定性与流动特性开展了大量研究,探究了平稳实现模态转换的方式。国内学者对TBCC进气道的模态转换过程也进行了大量研究。刘愿等研究了分流板与侧板间隙,前缘钝化半径及内型面迎风台阶对外并联TBCC进气道模态转换气动性能的影响。刘君等对内并联TBCC进气道模态转换过程中进气道喉部激波振荡受分流板位置的影响进行了研究。袁化成等分析了外并联TBCC进气道模态转换过程中,模态转换时间对模态中进气道的气动性能的影响。

虽然国内外学者已经对TBCC进气道模态转换过程进行了大量研究,但大多建立在理想的来流条件下。而飞行器实际飞行中,来流的攻角、马赫数、压力等可能达不到理想条件,从而造成进气道实际工作情况与设计的有偏差,使得进气道可能出现不起动现象,而TBCC进气道在冲压模态中,更应该关心进气道的自起动和再起动能力。因此,有必要对TBCC进气道的冲压通道起动特性开展研究。国内外学者对单独冲压进气道在各种工况下的不起动/再起动机理进行了深入研究,并且在研究过程中发现了进气道不起动/再起动过程存在迟滞现象。而对于TBCC进气道,向先宏等利用重叠网格技术分析了一外并联TBCC进气道的模态转换过程,发现了分流板和唇口外罩的不同耦合运动会带来气动迟滞效应。李楠等采用定常数值模拟方法,对一外并联TBCC进气道模态转换过程中分流板关闭程度和冲压通道背压对冲压通道起动特性的影响,以及冲压通道不起动/再起动存在迟滞现象进行了详细地研究。综上所述,对于TBCC进气道而言,模态转换过程是进气道由涡轮模态向冲压模态转换的过程,对于此过程中的冲压通道的起动特性及存在的迟滞现象的研究相比于对单独的冲压进气道的研究仍较少,需要业内学者做更进一步的研究。

本文中基于外并联TBCC进气道,在业内学者已有的研究基础上,利用动网格技术对其模态转换过程进行了瞬态数值模拟,进一步研究了模态转换过程中,考虑到实际飞行中前方来流呈大攻角的情况时,冲压通道不起动/再起动过程,并对此过程中发现的迟滞现象进行了分析。

2 物理模型及数值模拟方法

2.1 进气道模型

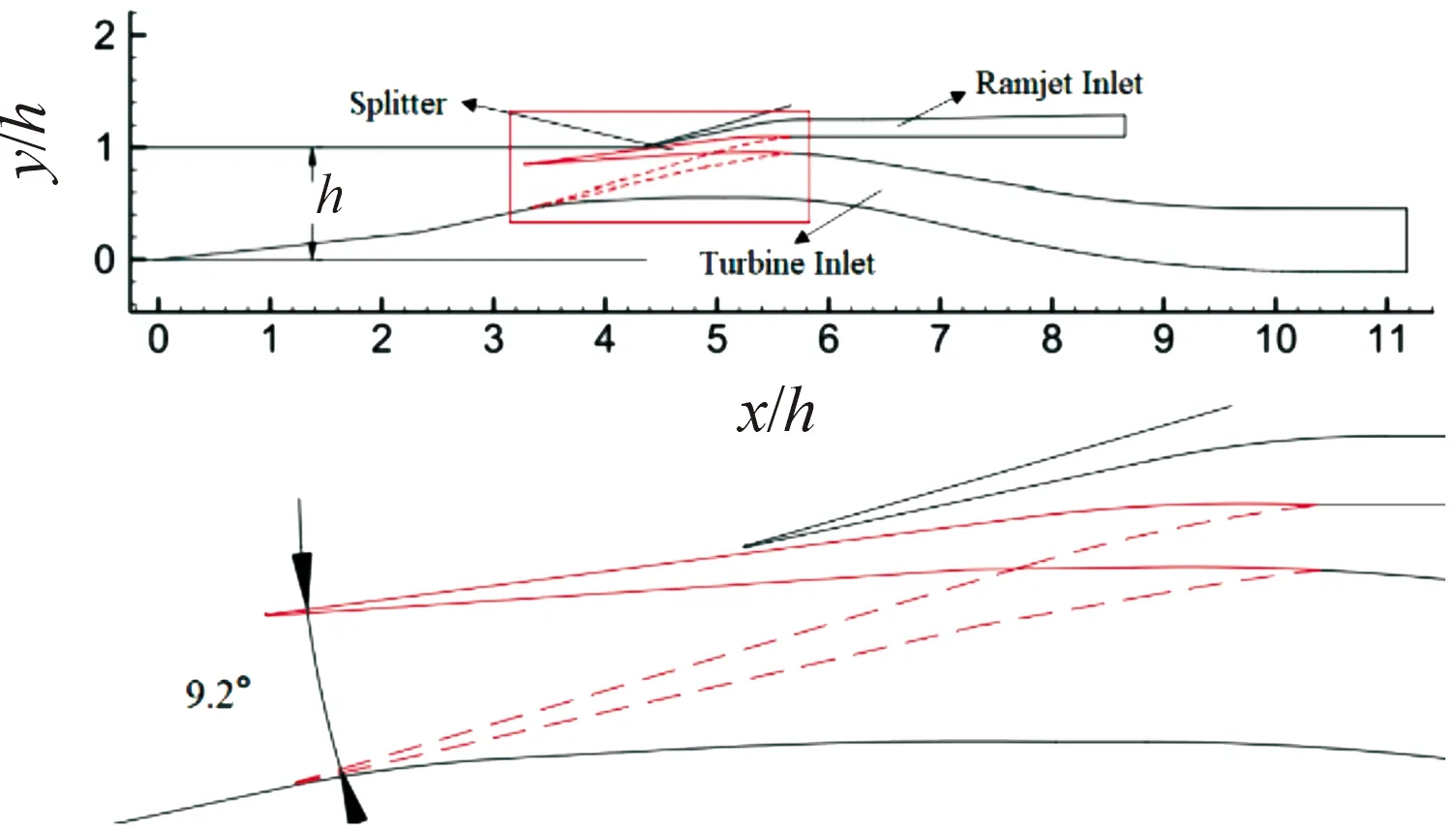

研究对象为二元外并联TBCC进气道,其模型如图1所示,外压段采用三波系设计,各压缩角分别为6°、6°、4.64°,唇口板内偏转角为4.7°唇高度为h,进气道总长=11.2。该进气道工作范围为马赫数0~6,模态转换设计马赫数3。

图1 进气道模型示意图

图1中标红部分为可旋转的分流板,取分流板上端与冲压通道交点处(喉道附近)作为分流板转轴,其开合角为9.2°。分流板关闭过程(向下)为正向模态转换,分流板打开过程(向上)则为反向模态转换。在设计条件下,分流板开度要足够大以保证涡轮通道的流量需求得以满足,而唇口板的内角也应该满足正向模态转换完成后,冲压通道能正常起动的要求,所以初始状态下冲压通道的入口面积较小。

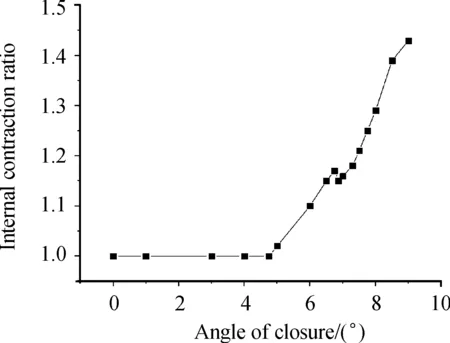

模态转换过程中冲压通道内收缩比变化情况如图2所示。在分流板打开至5°之前,冲压通道入口面积最小,定义此时收缩比为1,之后随着分流板打开,内收缩比呈增大趋势。需要注意的是:在本文中,定义分流板全开时的位置为0°,分流板其余位置相对于全开状态呈不同角度,例如全关时的位置为9.2°。

图2 模态转换过程冲压通道内收缩比变化曲线

2.2 数值模拟方法

采用密度基二维N-S方程求解器对进气道进行瞬态数值模拟,选用SST-湍流模型,对流通量使用Roe-FDS 差分格式,黏性通量采用二阶中心差分格式进行离散,流体设定为理想气体,分子黏性系数采用 Sutherland 公式计算。远场设定为压力远场,出口设定为压力出口,定义壁面为绝热无滑移壁面。计算过程中各方程残差下降3个数量级且稳定,各通道出口流量稳定时,视为计算收敛。

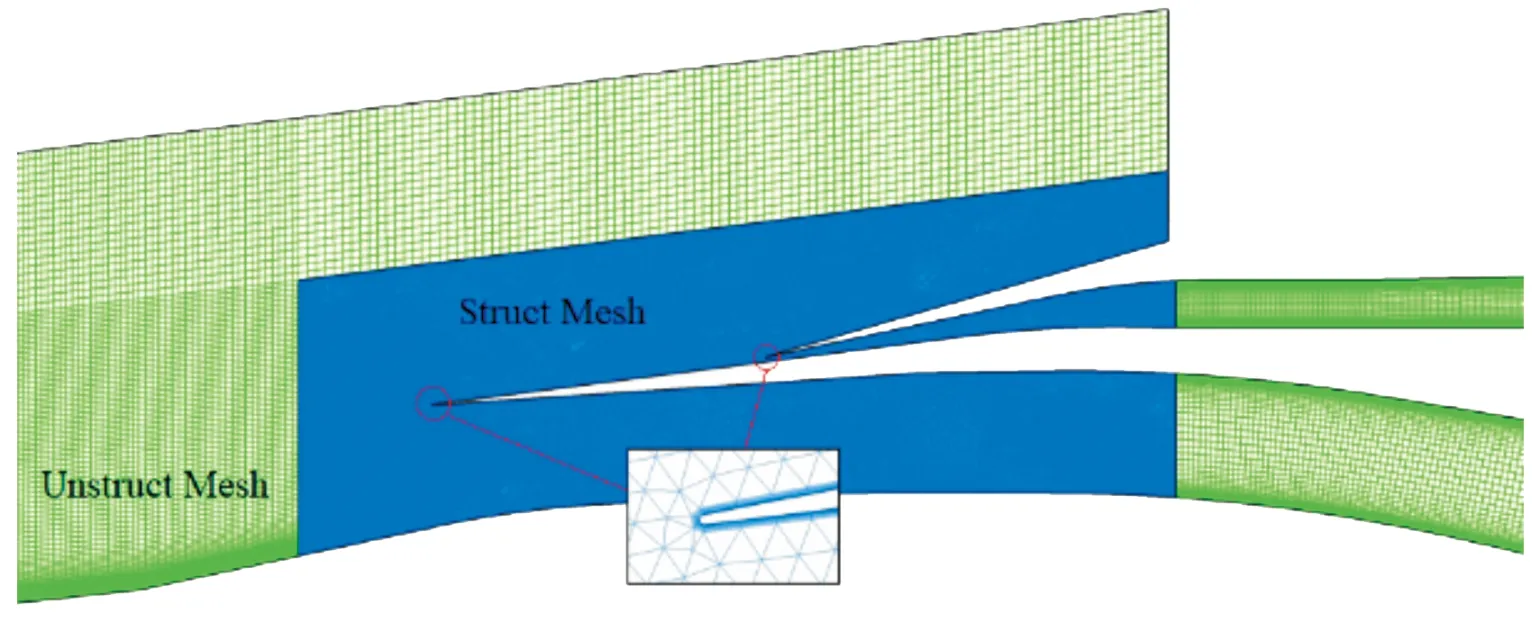

计算域采用混合网格,如图3所示。分流板附近的运动区域采用非结构网格划分以保证分流板运动时网格得以更新重构,其余区域采用结构网格划分。为精准预测近壁面湍流和激波位置,对近壁面和激波附近的网格进行局部加密,壁面y+满足湍流模型要求。参考文献[12]的研究,对分流板和唇口前端尖点进行了半径0.1 mm的钝化处理,整个进气道的网格量大约为16万。

图3 进气道网格示意图

动网格算法为弹簧光顺和局部重构法,模态转换中,模态转换时间为0.9 s,分流板总共旋转9°,则角速度为0.174 5 rad/s。进行瞬态计算时,参考文献[25]设置,取分流板在每个时间步旋转0.001°,所以本文中设置时间步长为10s,总时间步为9 000,每步迭代300次。为以后进一步对本文中研究内容补充试验研究,所以本文中采用风洞实验的工况进行模拟:来流总压101 325 Pa,总温300 K,速度为3。瞬态计算和稳态计算求解器和湍流模型等的选择设置一致。

2.3 算例验证

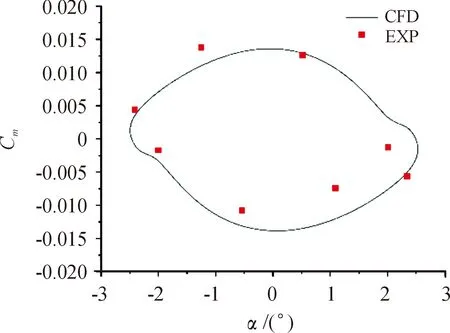

为验证本文中采用的瞬态数值模拟方法的可靠性,参考文献[26]的验证方法对文献[27]中NACA0012翼型的振荡和瞬态俯仰进行了瞬态数值模拟,并对比数值计算结果与实验结果。实验中,机翼振荡俯仰的参考点在弦长的0.25倍处,振荡运动由:

=+sin(+)

(1)

其中:和分别是取决于时间基准的迎角和相位角,、和的值分别为0.016°、2.51°和392.5。图4所示为NACA0012翼型数值模拟所得的俯仰力矩系数与实验数据。从图4中可以看出,数值模拟解得值与实验数据接近,可以认为本文中采用的瞬态数值模拟方法的可行。

为了进一步验证本文中选用的湍流模型的可靠性,对文献[28-29]公布的进气道模型进行数值模拟并与实验数据作图对比。如图5所示,为采用不同疏密程度网格(粗糙70×80、细化100×120、稠密130×160)进行数值模拟得到的进气道上壁面表压分布与实验测得数据的对比,可以看到采用3种疏密程度的网格的数值模拟结果与实验结果都有很好的一致性。

图4 实验与数值模拟俯仰力矩系数曲线

图5 实验与数值模拟上壁面静压分布曲线

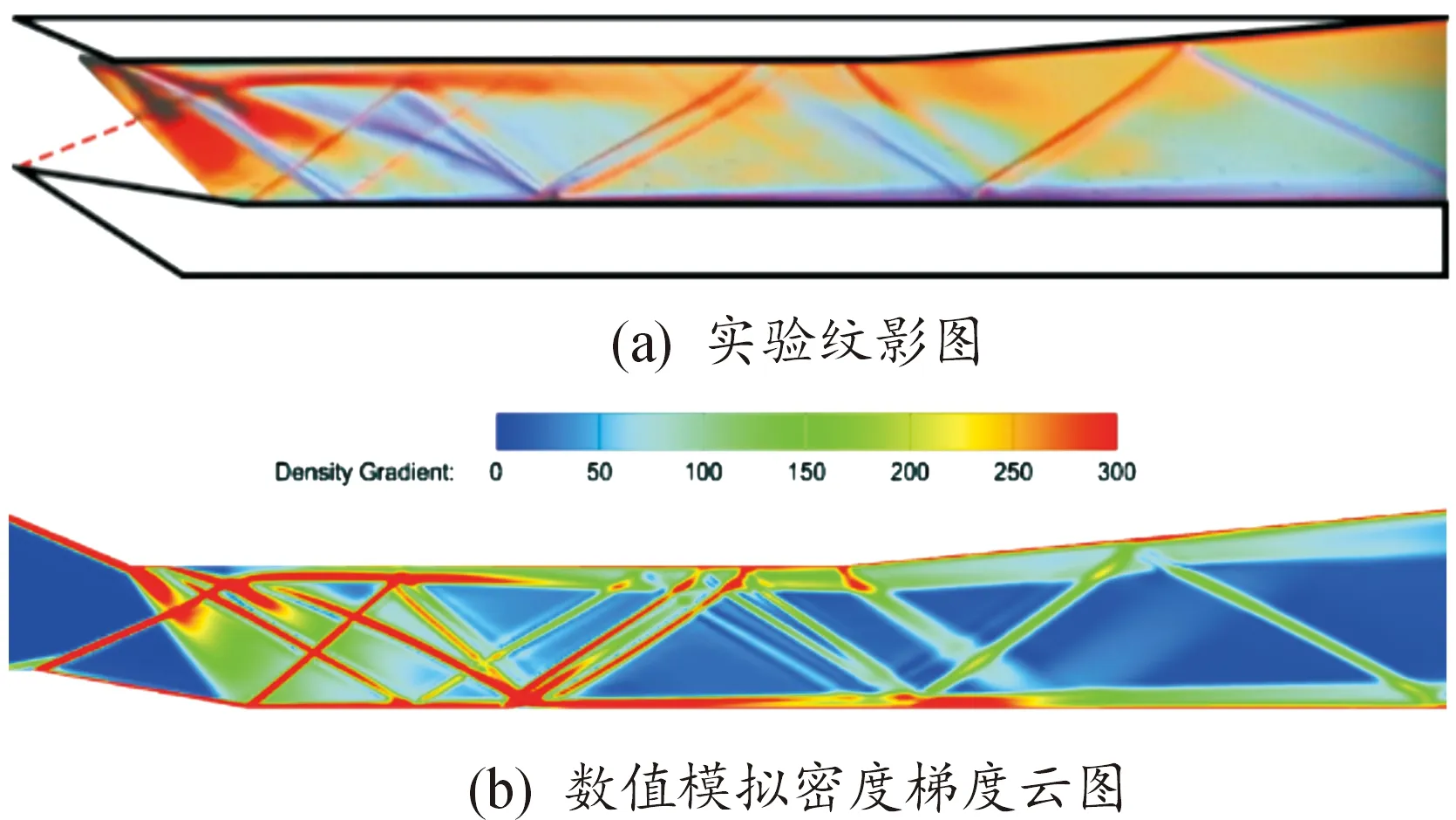

图6为使用细化网格的数值模拟密度梯度云图与实验所得纹影图。

图6 数值模拟密度梯度云图与实验纹影图

从图6中可看出,数值模拟流场与实验所得流场总体上有比较良好的一致性。数值模拟所得分离包大小比实验测得的稍小,造成分离激波角相对较小,使分离激波在唇罩面(下壁面)的反射点相对靠后。造成这种差异的原因可能是来流的非均匀性、三维效应、湍流模型的不足等因素导致。

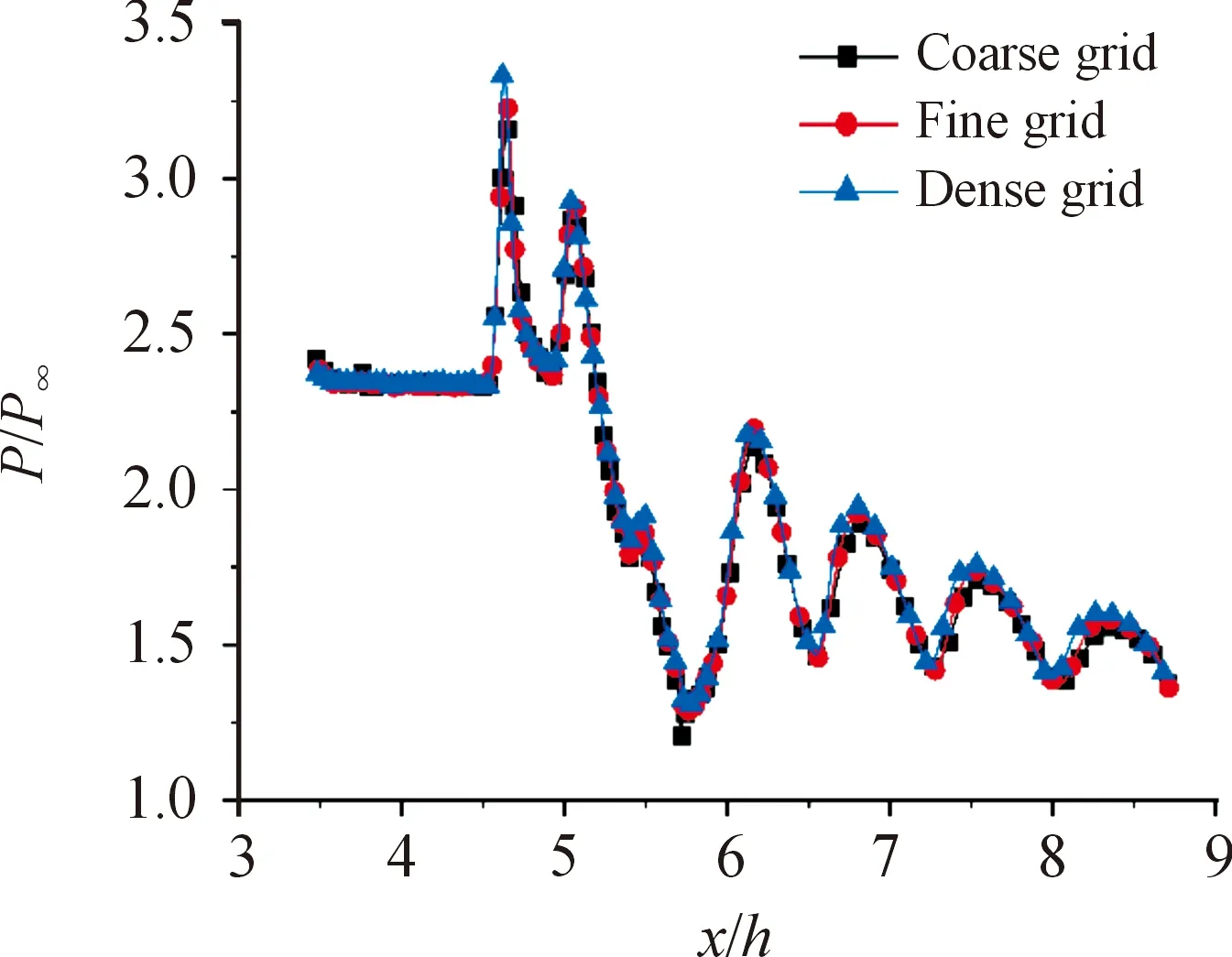

为了评估网格疏密程度对本文中模型数值模拟的影响,设置了3种不同疏密程度的网格进行了稳态数值模拟,分别为粗糙(10万网格)、细化(16万网格)、稠密(22万网格)。如图7所示,为采用不同疏密程度网格进行数值模拟得到的分流板关闭到4.5°时冲压通道下壁面表压分布,可以看到采用3种疏密程度的网格的数值模拟结果有很好的一致性,但是使用粗糙网格仿真的结果局部位置略有偏差,而细化与稠密更为接近。综合考虑节省计算资源和准确性,选择网格数量16万的细化网格进行数值模拟。

图7 不同网格数量壁面静压分布曲线

3 结果与分析

3.1 分流板全开和全闭稳态流场分析

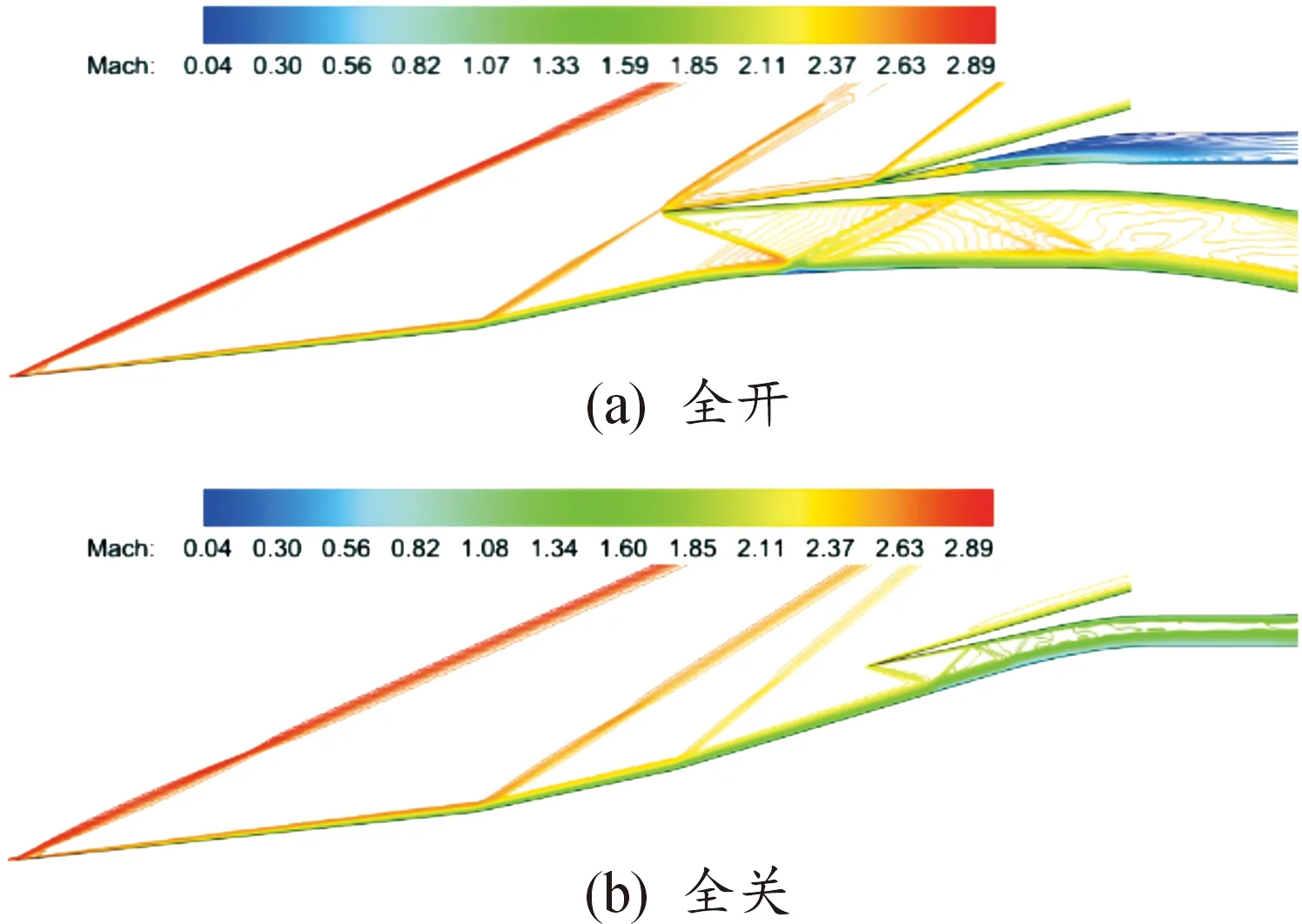

在设计的来流条件下,来流速度为3、攻角0°,对通流状态下进气道模态转换前后进行稳态数值模拟。如图8所示,分流板全开时,冲压通道入口面积较小,气流流过入口后膨胀加速,由于流量较小,通道内基本上为亚声速流;而涡轮通道起动且无明显边界分离,其工作装况与预期设计相符。分流板全关时,进气道处于冲压模态,此时进气道内气流均为超声速且无明显边界分离,进气道处于起动状态,与预期设计相符。

图8 攻角0°模态转换前后马赫数云图

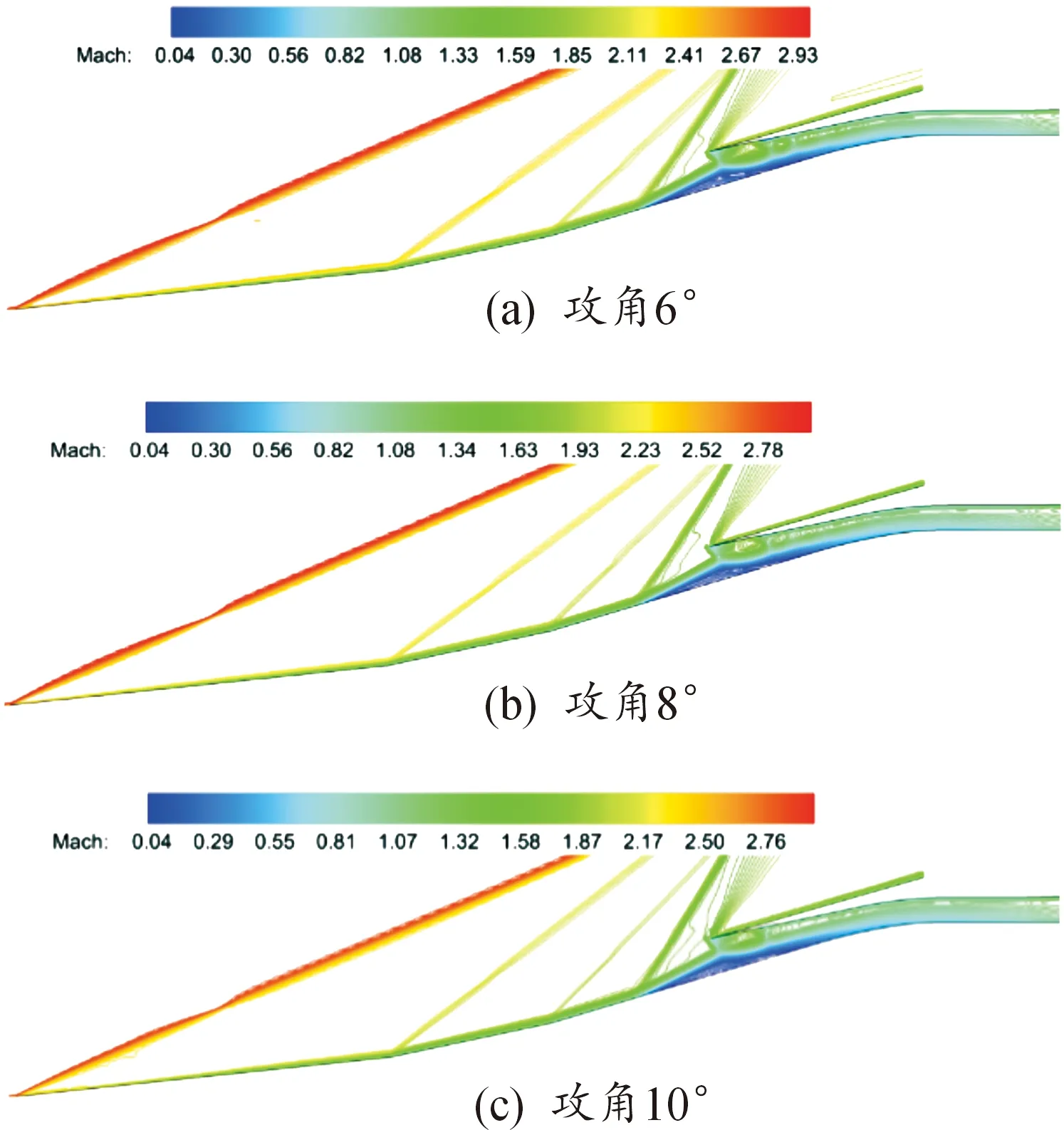

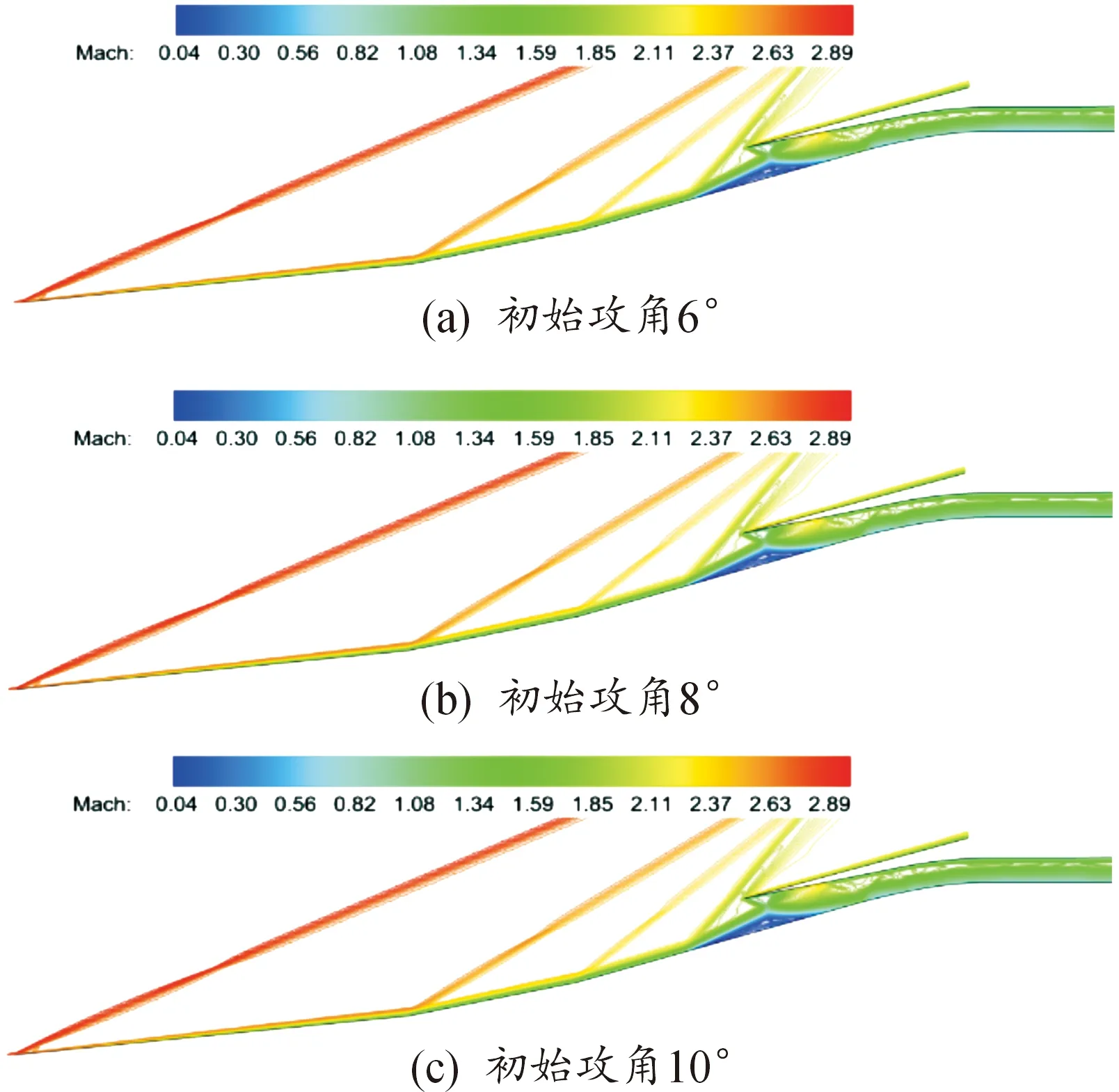

接下来,对来流攻角6°~10°时通流状态下的进气道的冲压模态进行了稳态数值模拟,以验证在转级马赫数时大来流攻角下冲压模态的进气道起动能力。结果如图9所示,当来流攻角为6°时,进气道入口处下壁面出现较大分离区,约占入口面积的一半,进气道流通能力下降。随着攻角增大,分离区面积增大,喉道前的通道内亚声速流逐渐增多,进气道逐渐发生壅塞,进而不起动。

图9 不同攻角马赫数云图

分别将以上流场作为初始流场,减小来流攻角至0°,进行稳态数值模拟,结果如图10所示。初始流场攻角为6°~10°时,进气道入口处下壁面的分离区,随着调整来流攻角为0°而减小,但并没有完全消失,在入口处仍然存在比较大的分离区。可以看出,对于单独的冲压进气道而言,一旦来流条件发生变化导致进气道处于不起动状态时,即使来流恢复到设计时考虑的状态,进气道仍有可能处于不完全起动的工作状态。

图10 不同初始流场0°攻角马赫数云图

3.2 攻角10°模态转换瞬态流场分析

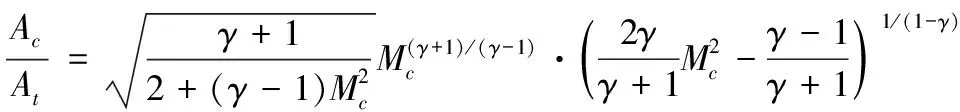

对于TBCC进气道,涡轮模态至冲压模态的转换是动态的过程,更应该重点考虑此过程中的起动特性问题。因此本节在来流速度3、10°攻角的条件下,利用动网格技术对通流状态下进气道的模态转换过程进行了瞬态数值模拟,以研究在大攻角来流时,正向模态转换过程中冲压通道不起动的过程,以及反向模态转换过程中冲压通道再起动的过程。结果如图11所示。

图11 10°攻角正反向模态转换马赫云图

在正向模态转换过程中,直到分流板关闭至7.95°[图11(a)]之前,冲压通道仍处于起动状态。分流板关闭至8.03°[图11(b)]时,冲压通道喉道前下壁面开始出现明显的边界层分离,并且产生一系列复杂波系,通道主流流速减小,部分截面流速接近1,此时进气道开始从起动向不起动转变,处于过渡状态。当分流板进一步关闭至8.08°[图11(c)]时,此时冲压通道下壁面产生较大的分离区,气流发生壅塞,冲压通道处于不起动状态。

在反向模态转换过程中,在分流板打开至7°[图11(d)]之前,冲压通道下壁面唇口附近都有比较大的边界层分离,冲压通道一直处于不起动状态。随着分流板逐渐打开,冲压通道下壁面边界层分离逐渐减小并后移。直至分流板打开到6.97°时,可以看到分离区明显开始变小[图11(e)],并后移至内压缩段,此时冲压通道处于过渡状态。当分流板进一步打开到6.85°[图11(f)]时,冲压通道下壁面分离区完全消失,进气道内气流均为超声速,冲压通道自不起动状态进入起动状态,即达到自起动。

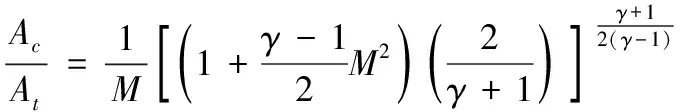

通流情况下进气道不起动的原因一般有两点,即唇口激波过强导致的“软不起动”,和喉道面积较小,进气道内收缩比过大导致的“硬不起动”。而对于进气道不起动的原因分析,文献[31]已经做了比较详尽的总结与分析,本文中可以参考之。0°攻角分流板全关时[图8(b)]数值模拟结果显示进气道处于起动状态,而此时唇口内壁面与第三级压缩面夹角最大,且冲压通道入口前气流来流马赫数最大,唇口激波强度最大,故唇口激波应不是引起冲压通道下壁面的边界分离的主要因素。根据进气道等熵极限公式:

(2)

当分流板关闭到8.08°时,冲压通道入口前来流马赫数为1.84,代入公式求得此时冲压通道的理论等熵极限内收缩比为1.48,而此时冲压通道的实际内收缩比为1.3,实际值与理论值相差12.2%。考虑到与理论推导相比,存在气流的黏性、气流的不均匀性及流场内复杂波系等因素的影响,故分流板关闭至8.08°时,冲压通道进入不起动状态,原因应是冲压通道的内收缩比过大导致的“硬不起动”。

反向模态转换过程,当分流板打开到6.85°时,边界层分离区消失,分离激波消失,马赫数发生了突升。根据自起动内收缩比Kontrowitz限公式:

(3)

此时冲压通道入口前气流马赫数为1.89,据此计算得Kantrowitz限值为1.19。而此时冲压通道实际内收缩比为1.15,计算值与实际内收缩比差异仅3.4%。产生差异的原因应是:Kantrowitz限是基于一维无粘等熵流推导的,忽略了实际气流的黏性、气流的不均匀性、流场复杂波系以及流动中由激波和粘性导致的总压损失等因素的影响。故可认为分流板打开到6.85°时,冲压通道内收缩比达到Kantrowitz限,是冲压通道再起动的原因。

通过以上分析可说明,本文中这种外并联TBCC进气道与型面固定的单独冲压进气道相比,存在明显的优势:当来流变化(本文从攻角方面分析)导致冲压通道不起动后,可以通过转动分流板调节冲压通道内收缩比使进气道再起动。此外,正向模态转换过程中冲压通道不起动时分流板的位置,与反向模态转换过程中冲压通道再起动时分流板的位置不一致,进气道的不起动/再起动存在明显的迟滞现象。导致这种迟滞现象的原因是:冲压通道内压段的等熵极限与Kantrowitz极限内收缩比不一致,冲压通道内收缩比随分流板转动而变化,且先后经过2个极限值,从而在模态转换过程中产生了迟滞。

3.3 不同攻角模态转换瞬态流动特性分析

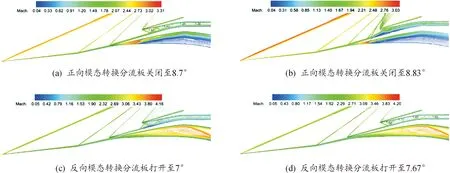

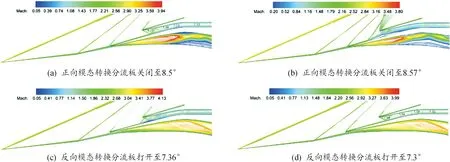

为了进一步探究不同来流攻角对于TBCC进气道模在模态转换过程中不起动/再起动的影响,本节在来流速度Ma3,攻角分别为6°和8°的条件下,对通流状态下进气道的模态转换过程进行了瞬态数值模拟。结果如图12、图13所示。

图12 攻角6°模态转换马赫云图

图13 攻角8°模态转换马赫云图

当来流攻角为6°时,正向模态转换过程中,直到分流板关闭至8.7°[图12(a)]之前,冲压通道仍处于起动状态。分流板关闭至8.83°[图12(b)]时,此时冲压通道下壁面产生较大的分离区,气流发生壅塞,冲压通道处于不起动状态。而在反向模态转换过程中,在分流板打开至7.74°[图12(c)]时,冲压通道下壁面唇口附近边界层分离区开始明显减小。当分流板打开到7.67°[图12(d)]时,分离区消失,冲压通道进入起动状态。

当来流攻角为8°时,正向模态转换过程中,直到分流板关闭至8.5°[图13(a)]之前,冲压通道仍处于起动状态。而当分流板关闭至8.57°[图13(b)]时,冲压通道下壁面产生了较大的分离区,冲压通道进入不起动状态。在反向模态转换过程中,一直到分流板打开至7.36°[图13(c)]时,冲压通道下壁面唇口附近边界层分离区才开始明显减小,当分流板打开到7.3°[图13(d)]时,分离区消失,冲压通道进入起动状态。

参考2.2节的分析,分别对来流攻角6°和8°时模态转换过程中,冲压通道的不起动/再起动现象进行分析,理论计算所得的等熵极限与Kantrowitz极限内收缩比和冲压通道实际内收缩比如表1所示。在正向模态转换过程中,随着来流攻角的增大,冲压通道不起动时的等熵极限内收缩比与实际内收缩比都减小,理论值与实际值之间的误差随来流攻角增大而减小。在反向模态转换过程中,冲压通道再起动时的Kantrowitz极限内收缩比与实际内收缩比也随攻角增大而减小,但理论值与实际值之间的误差增大。可以发现等熵极限偏离实际值较多,而Kantrowitz极限偏离实际值较少。

表1 不同攻角来流不起动/再起动内收缩比

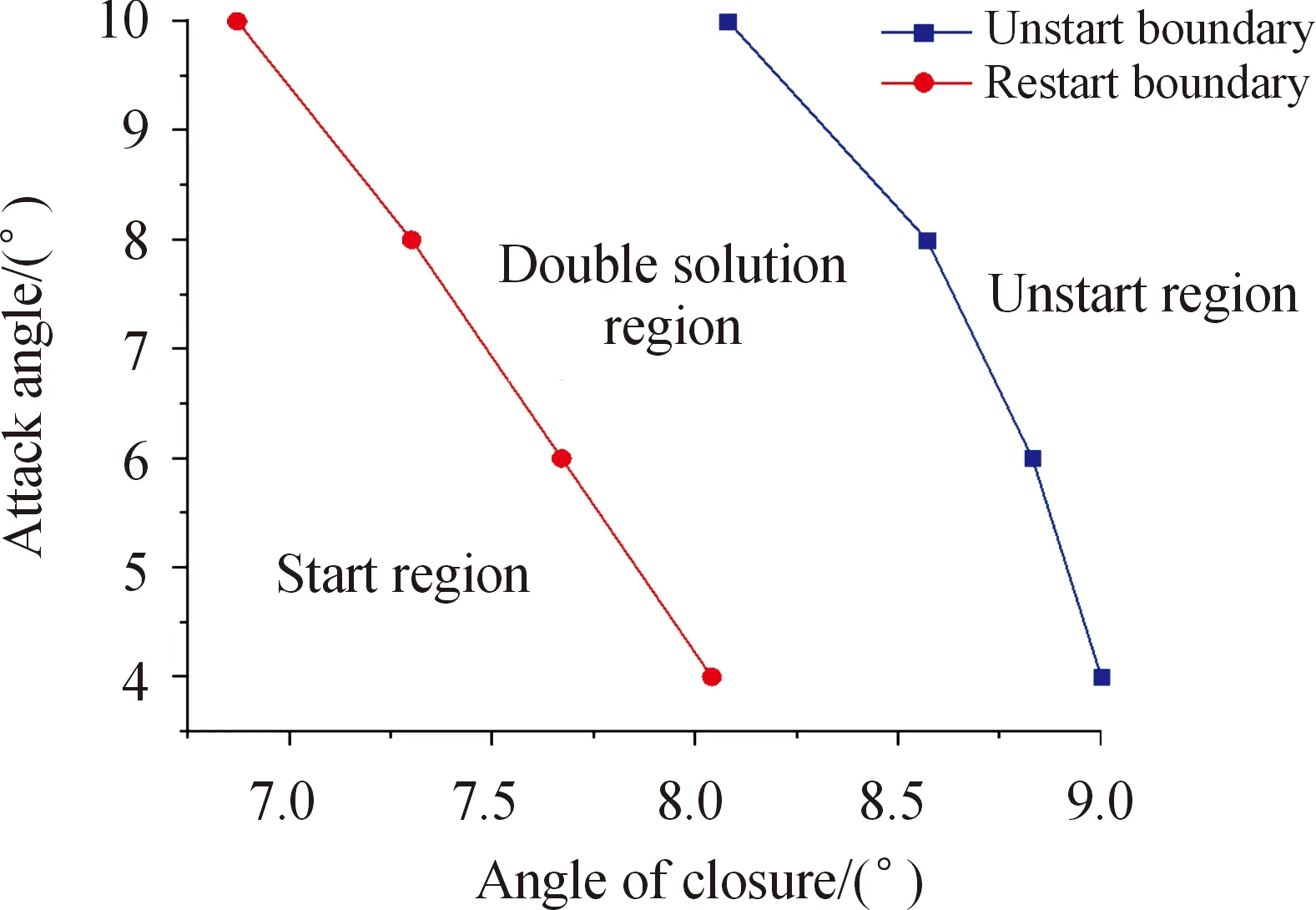

图14所示为冲压通道的不起动/再起动边界。随着来流攻角变大,冲压通道不起动的边界前移,再起动边界也随之前移,但不起动与再起动之间的双解区域大小基本不变。

图14 不同攻角下冲压通道不起动/再起动边界曲线

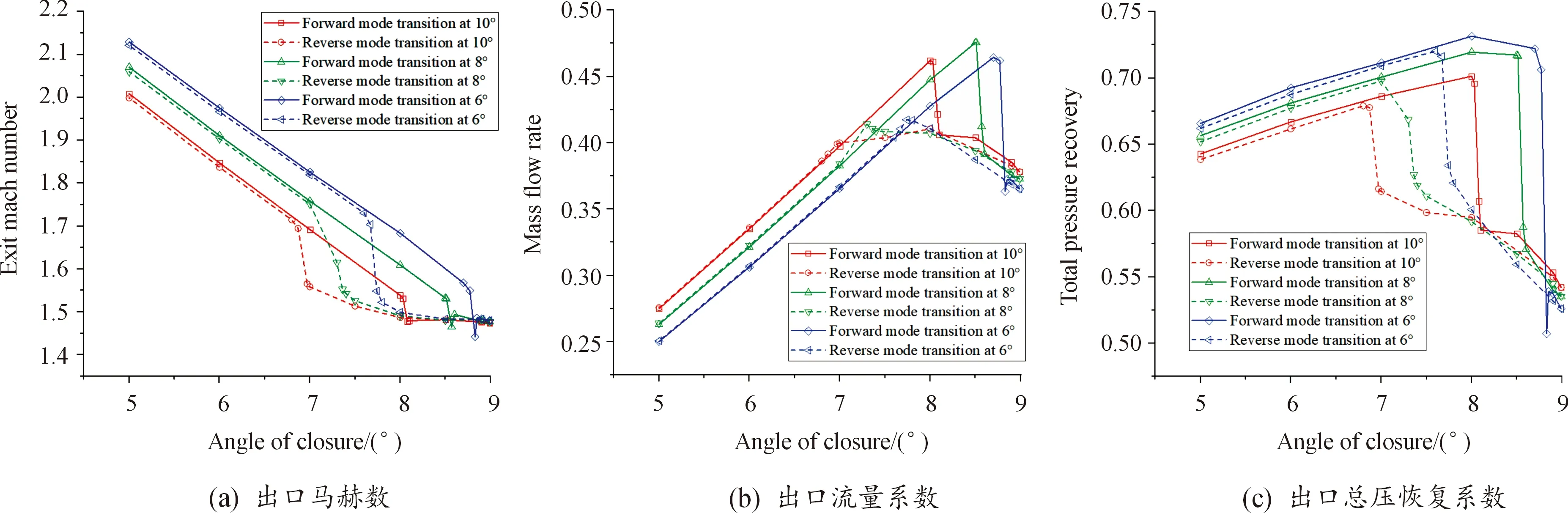

3.4 不同攻角模态转换性能变化

本节对模态转换过程中冲压通道的性能变化进行了分析。由于分流板在 0°~5°,冲压通道出口性能变化趋势,与分流板在 5°~ 9°冲压通道起动时的变化趋势整体相近,所以图15仅展示了分流板处于5°~9°的冲压通道的性能变化。

如图15(a)所示,以来流攻角10°为例,正向模态转换过程中,分流板关闭至5°时,冲压通道出口马赫数为2.00,之后随分流板进一步关闭呈线性下降至1.53,冲压通道不起动时出口马赫数呈突降趋势降至1.48,之后维持在1.48左右基本不变;反向模态转换过程中,出口马赫数先从1.48附近缓慢增长到1.56,当冲压通道再起动时,则突升至1.7,之后随着分流板打开呈线性增长;出口马赫数随冲压通道不起动/再起动,形成了四边形的迟滞回路。来流攻角8°与6°时冲压通道出口马赫数的变化趋势与10°基本一致,随着来流攻角的增大出口马赫数整体减小,迟滞回路随冲压通道不起动提前而前移。不同攻角下,冲压通道不起动时的出口马赫数大小相近。

本文冲压通道出口流量系数定义为:出口流量除以来流攻角为0°时进气道的捕获流量。出口流量系数的变化趋势如图15(b)所示。在来流攻角为10°时,正向模态转换随分流板从5°关闭至8.08°,冲压通道出口流量系数从0.27呈线性增长至0.46,冲压通道不起动时突降至0.40,然后随分流板进一步关闭逐渐减小至0.38;在反向模态转换过程中,出口流量系数先逐渐增大至0.40,当冲压通道再起动后,随着分流板打开呈线性减小;出口流量系数随着冲压通道不起动/再起动,形成了三角形的迟滞回路。不同来流攻角对应的出口流量系数的变化趋势基本一致,当攻角从6°增大到10°,出口流量系数整体增大。随着冲压通道不起动的提前,迟滞回路前移。不同攻角对应的出口流量系数在冲压通道不起动时比较接近。

冲压通道出口总压恢复系数变化趋势如图15(c)所示,仍以10°攻角为例,正向模态转换过程中,分流板关闭至5°时,冲压通道出口总压恢复系数为0.64,分流板继续关闭,总压恢复系数以渐缓的增长趋势增长增大到0.70,当冲压通道不起动时突降至0.61,之后随着分流板关闭,总压恢复系数进一步减小至0.54;而在反向模态转换过程中,总压恢复系数先从0.54近似线性增大至0.62,直至冲压通道再起动后突升至0.68,之后随着分流板打开再逐渐减小;总压恢复系数随着冲压通道不起动/再起动,形成了四边形的迟滞回路。随着来流攻角增大,出口总压恢复系数的变化趋势整体一致,但总压恢复的大小在整体减小。迟滞回路随冲压通道不起动前移。不同攻角下,冲压通道不起动时的出口总压恢复系数整体上比较接近。

图15 模态转换过程冲压通道出口的性能变化曲线

4 结论

1) 来流大于一定攻角时,模态转换过程中冲压通道的不起动/再起动存在迟滞现象,且进气道的性能参数形成迟滞回路。

2) 来流攻角越大,冲压通道不起动时分流板的位置越靠前,迟滞回路随之前移,但迟滞回路的大小整体上变化不大,冲压通道出口流量系数整体增大,出口马赫数和总压恢复系数整体减小。

3) 产生迟滞现象的原因是:冲压通道的等熵极限与Kantrowitz极限内收缩比不一致,在模态转换过程中,冲压通道内收缩比先后产生2个极限值。