大断面收缩率TC4轴类零件精密楔横轧数值模拟

2022-08-10师明杰刘家旭邓泉水张士宏

谭 昊,师明杰,刘家旭,邓泉水,陈 明,,张士宏,程 明

(1.辽宁科技大学 机械工程与自动化学院, 辽宁 鞍山 114051; 2.中国科学技术大学 材料科学与工程学院, 沈阳 110016; 3.中国科学院金属研究所师昌绪先进材料创新中心,沈阳 110016)

1 引言

钛合金具有密度小、高比强度和抗疲劳强度好等特点,其凭借优异的耐腐蚀性、耐热性,被广泛应用于航空航天、车辆工程、医疗器械以及武器装备等领域。钛合金材料性能优异,但本身材料制备工艺复杂,相较其他用途广泛的合金成本高昂。钛合金作为一种难变形材料,在航空航天、武器装备等高精密零件成形中往往采用繁琐的加工工艺,而造成极大的浪费。如航空发动机中的钛合金压气机叶片制坯过程极其繁琐,采用楔横轧的塑性加工工艺则可以简化繁琐的加工步骤。现阶段,楔横轧塑性加工工艺已经非常成熟,国内外诸多学者已成功试制许多不同种类、不同用途的楔横轧件。Pater等通过板式楔横轧工艺对钛合金的成形性能进行了研究,并指出TC4钛合金可以用于生产轴对称成品,但钛合金材料流动的阻力较高成形轧件比较困难。北京科技大学胡正寰院士团队提出楔横轧的断面收缩率应在35%~75%,大断面收缩率将引起螺旋缩颈及拉断等问题,因此高精度的大断面收缩率钛合金轧件成形难度较大。对此,本文针对大断面收缩率轧件结构特点,设计板式楔横轧模具并采用数值模拟方法,对大断面收缩率的TC4钛合金板式楔横轧精密成形工艺进行研究,并基于分析结果进行实验验证。

2 板式楔横轧优势及模具设计

2.1 板式楔横轧优势

目前,主流的楔横轧机有辊式与板式楔横轧机。板式楔横轧轧件成形原理是利用2个带有相同楔形凸起的模具,通过模具运动靠摩擦力的作用带动轧件旋转成形的塑性加工工艺。相较辊式楔横轧机,板式楔横轧机突出的优势主要有如下几方面:

1) 模具加工、安装及拆卸简单;

2) 平面模具进行轧制,轧件稳定性高;

3) 轧件精度高,主要由于板式楔横轧模具本身加工精度高以及轧制过程中轧件相对板式楔横轧模具位置更精确这两方面因素决定。

因此在生产高精度轧件方面,板式楔横轧机相较其他类型的楔横轧机有很大的优势。

2.2 板式模具设计

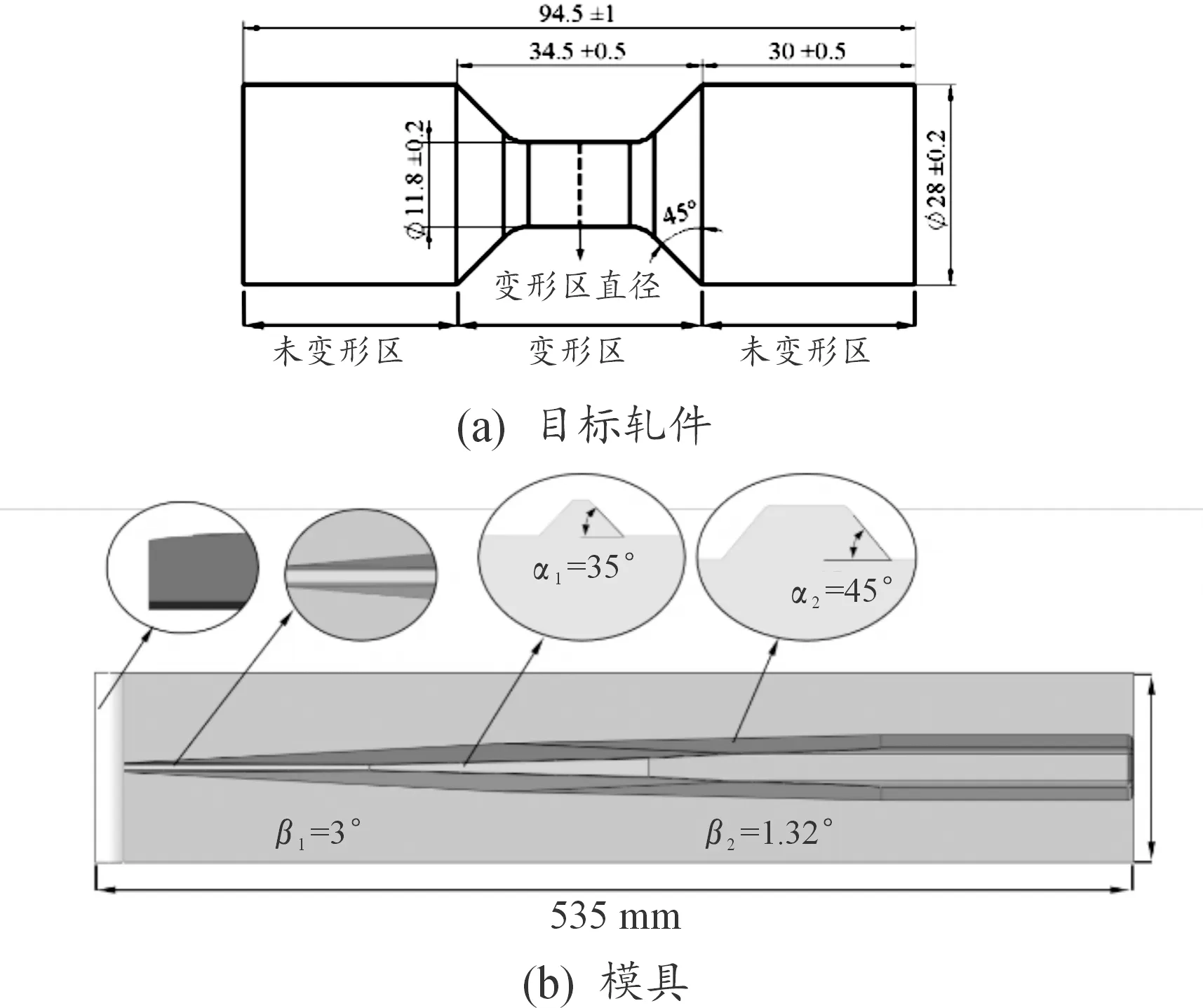

图1(a)为目标轧件,(b)为上模具,其前端设计带有一定弧度的圆角,方便模具准确楔入轧件中。由于作为研究对象的目标轧件断面收缩率高达82.2%,其轧制难度大,因此需对模具进行特殊设计,主要有:

1) 在楔入段及宽展段的楔顶处设计一定宽度的平面,以增大与轧件之间的摩擦力。

2) 通常,成形角越大越不利于轧件的转动,容易引起打滑。因此在模具的楔入段与展宽段设计不同的成形角,分别为35°与45°,以确保轧件正常旋转成形。

3) 通常,展宽角越大越不利于轧件转动且越容易产生螺旋缩颈。因此在模具的楔入段与展宽段设计不同的展宽角,分别为3°与1.32°,以确保轧件正常旋转成形。

图1 目标轧件及模具示意图

3 有限元建模

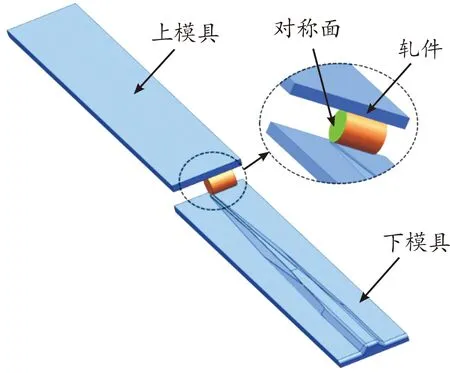

坯料与模具的装配关系如图2所示。将建立完成的几何模型转换成STL文件后导入到DEFORM 3D中,并进行轧件网格划分、边界条件设定建立有限元仿真模型。

本研究对楔横轧数值模拟过程做出以下设定:① 由于目标轧件具有对称性,为提高计算效率取二分之一坯料进行模拟分析,中心截面设置为对称边界;② 将模具作为刚性体,将坯料作为刚塑性体且选用材料库中TC4钛合金模型;③ 坯料与环境的传热系数为常数;坯料与模具接触面间的摩擦类型为剪切摩擦,摩擦因子设为常数,有关数值见表1。

图2 坯料与模具装配关系示意图

表1 有限元模型参数

4 有限元分析

4.1 楔横轧成形过程分析

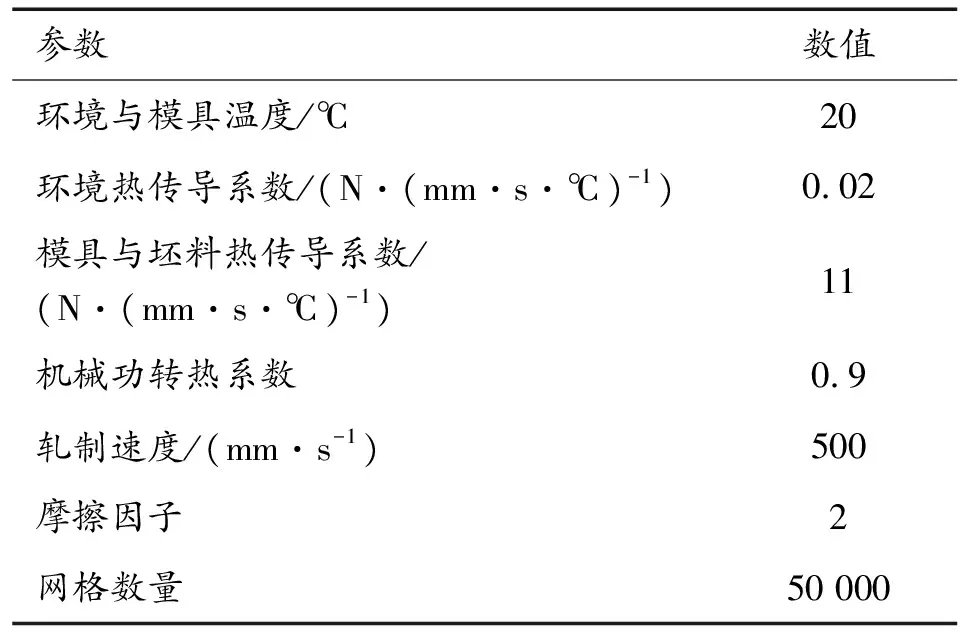

图3表示轧件在楔横轧轧制时从楔入、展宽到精整成形的过程。起始阶段,上模具运动楔入坯料表面并压出较浅凹痕,同时带动坯料转动。随着楔顶高度及展宽量的增加,轧件不断发生径向压缩与轴向拉伸,最终达到零件目标尺寸。

图3 目标轧件楔横轧轧制成形过程示意图

4.2 成形精度分析

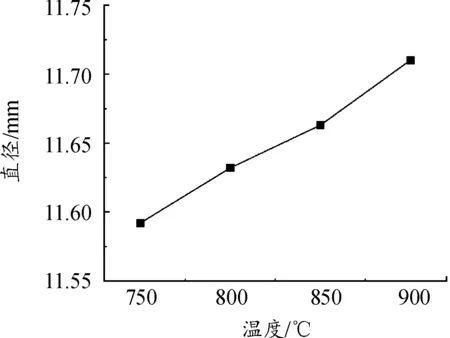

轧件的尺寸精度除了受模具结构与材料本身的力学特性的影响外,还受轧制温度及轧制速度影响。钛合金对成形温度较为敏感,而成形过程中坯料表面温降较快、塑性下降,从而导致轧制失败。因此轧制速度不宜过低,应在较短时间内完成轧制。结合实际生产过程中板式楔横轧机的设备参数,本次数值模拟选定的轧制速度为500 mm/s。为研究轧制温度对轧件成形性能的影响,分别选取750 ℃、800 ℃、850 ℃以及900 ℃四个温度进行数值模拟分析。由于轧件的变形区域主要集中在中心区域且中心部位容易出现孔洞及螺旋缩颈等问题,因此成形后轧件的变形区直径可作为判断轧件成形精度的指标,变形区直径如图1所示。由于数值模拟都是基于理想条件下的结果,考虑到实际轧制过程中坯料与模具间存在间隙,因此,在无明显缩颈情况下,轧件变形区直径越接近11.8 mm,表明轧件成形精度越好;反之,则成形精度较差。从图4可知随着轧件轧制温度的升高,轧件变形区直径越大且越接近11.8 mm。轧制温度为900 ℃时,轧件变形区直径为11.71 mm,表明在此温度条件下轧件成形精度最好。轧制温度为750 ℃时,轧件变形区直径为11.59 mm,表明在此温度下轧件成形精度较差。

图4 轧件变形区直径随温度变化

4.3 横截面应力、应变及温度分析

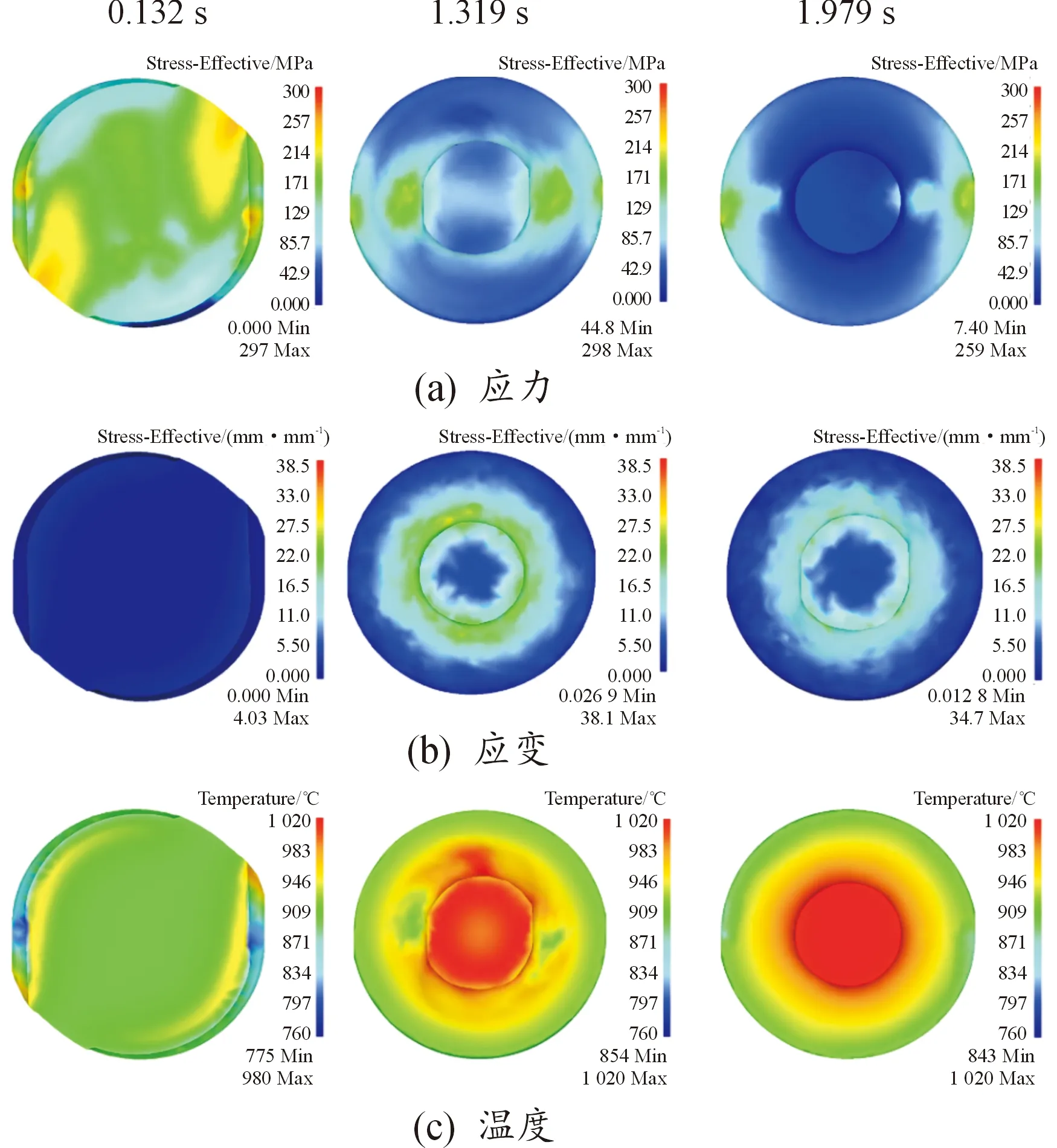

图5为轧制温度为900 ℃,轧制速度为500 mm/s时的模拟结果云图。图5(a)表示轧制过程中轧件的楔入、宽展到精整成形的等效应力变化情况。楔入阶段,模具楔入坯料中,模具运动方向上产生材料堆积,该部位最大等效应力达到297 MPa,远离楔入部位的等效应力逐渐减小。当坯料进入展宽段时,坯料倾斜面与模具贴合处受到较大的压力。进入精整段时,中心部位已基本成形所受等效应力较小,未变形区域与模具接触靠摩擦力作用继续运动完成成形过程。图5(b)表示轧制过程中等效应变变化情况。轧件随模具运动不断旋转,径向与轴向方向分别随楔顶高度及宽展量的增加,发生径向压缩与轴向拉伸,应变量不断增大,轧件心部与未变形区域应变量较小。图5(c)表示轧制过程中温度变化情况,轧件表层因为与模具和空气直接接触温度相对较低。在轧件变形区域,由于材料的塑性变形功转化为热能,使得从接触部位向中心区域温度先升高后降低。随着轧制进行,轧件中心变形区域不断受到揉搓,温度继续升高,局部最高可达1 020 ℃。中间区域温度过高,容易导致轧件出现缩颈等缺陷。

图5 轧制温度900 ℃,轧制速度500 mm/s条件下的 模拟结果云图Fig.5 Simulation results of stress(a),strain(b) and temperature(c) during the rolling process at rolling temperature at 900 ℃ and speed at 500 mm/s

4.4 等效应力、应变及温度点追踪

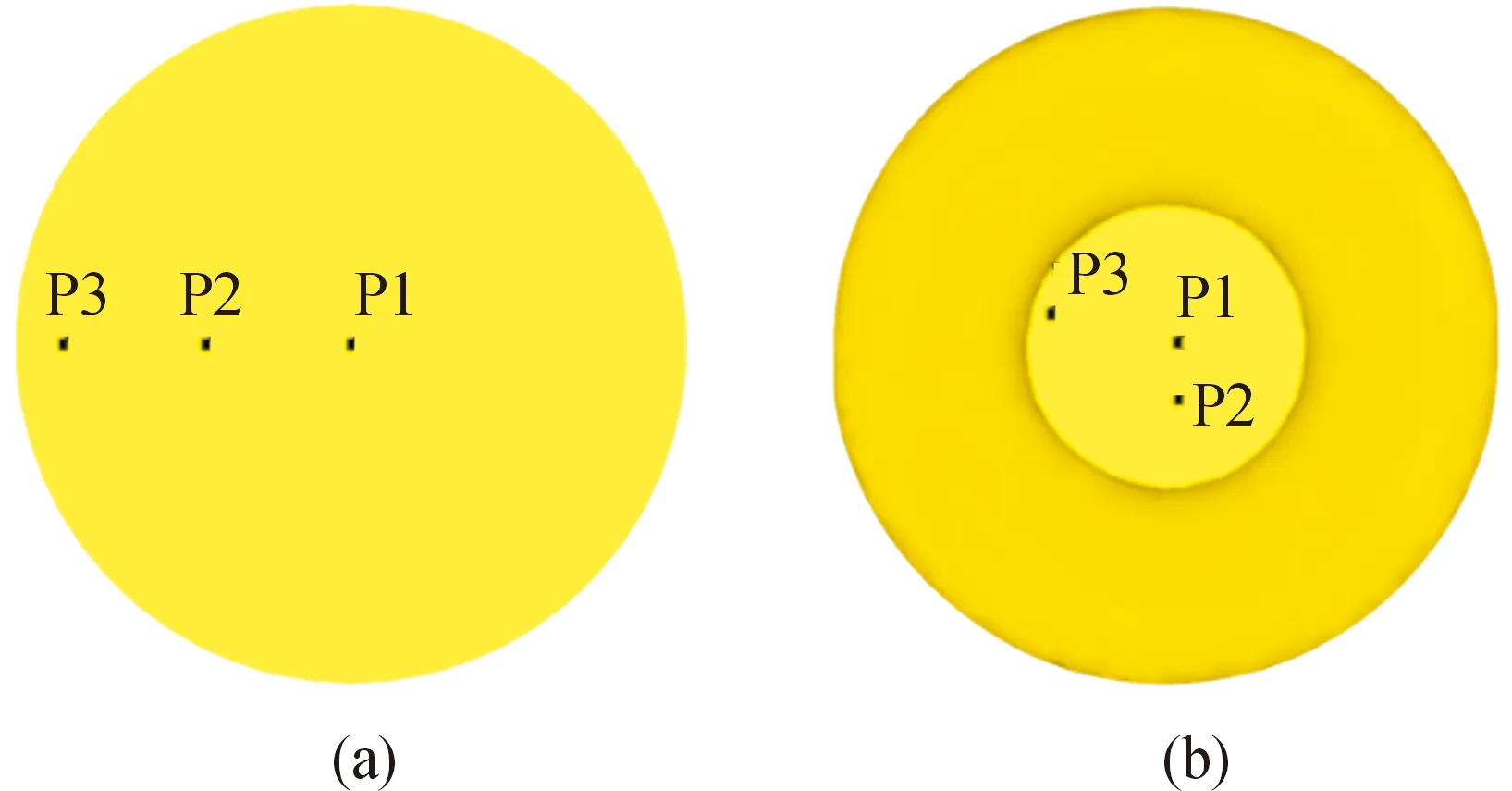

在坯料中心横截面上从中心沿半径方向等间隔取P1、P2及P3三个追踪点,用以追踪三点处的应力、应变及温度情况。图6(a)表示轧制前追踪点位置,(b)表示轧制后追踪点位置。

图6 轧制前后追踪点位置示意图Fig.6 Schematic diagram of position of tracking points before and after rolling

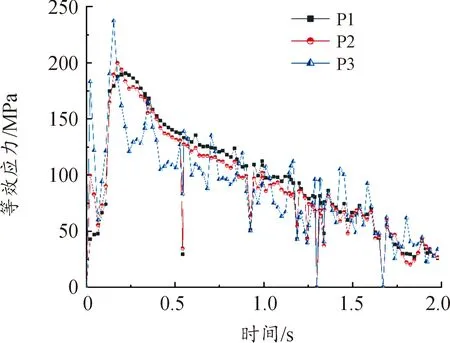

图7为追踪点的等效应力随时间变化曲线。由图7可以看出轧件表层P3位置应力波动明显,中心位置P1点与中间位置P2点等效应力值相差不大。三点等效应力值均呈现先增大后减小趋势。

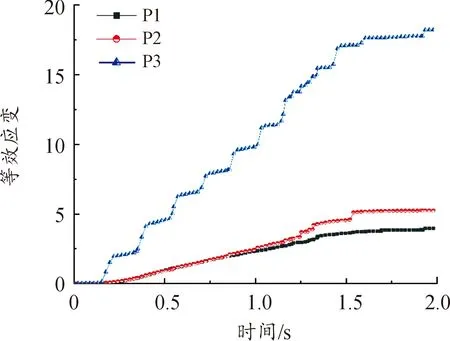

图8为追踪点的等效应变随时间变化曲线。由图8可以看出靠近表层位置的P3点等效应变量最大,P1点与P2点在1 s前等效应变量几乎相同,1 s后P2点较P1点有所升高。这是因为1 s后轧件进入展宽段,模具压下量及展宽量明显增大,P2点处材料发生较大流动导致P2点的等效应变量升高。

图7 追踪点的等效应力随时间变化曲线

图8 追踪点的等效应变随时间变化曲线

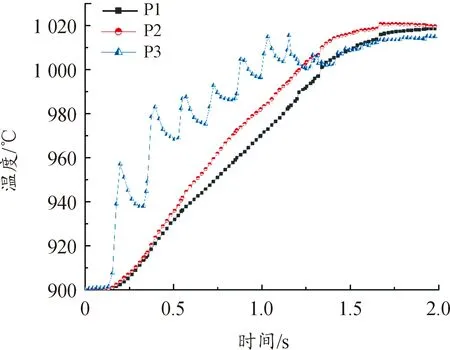

图9为追踪点的温度随时间变化曲线。由图9可以看出P1点与P2点的温升趋势一致,且P2点的温度要高于P1点。P3点接近坯料表面,当该点靠近模具楔形凸起部位时,变形量大,产生的塑性变形热更多,温度升高明显。随后该点逐渐远离楔形凸起部位,与空气进行热交换,温度降低,因此该点温度总体呈现波浪式升高。

图9 追踪点的温度随时间变化曲线

4.5 损伤分析

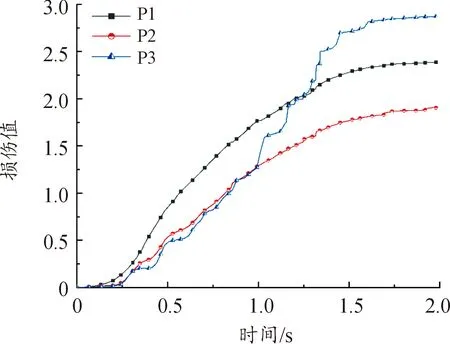

楔横轧工艺成形主要会出现心部孔洞、缩颈以及表面螺旋线等缺陷,而大断面收缩率的轧件中心区域的材料受拉压、扭转复合应力的作用发生较大变形,更容易出现孔洞缺陷。因此,为探究轧件损伤情况,追踪图6所示三点处的损伤值,其损伤模型采用Normalized Cockcroft & Latham,其表达式如式(1)所示:

(1)

其中,为等效应变,为最大主应力,为等效应力。

由图10可知,各点损伤值随轧制距离的增加在不断增大。在1.25 s之前中心点P1损伤值最大。P1点与P2点损伤值变化趋势一致,P2处损伤值低于P1。1 s后坯料展宽、表面变形量增加从而导致P3值的显著增大。

图10 追踪点的损伤演变曲线

5 实验过程及结果

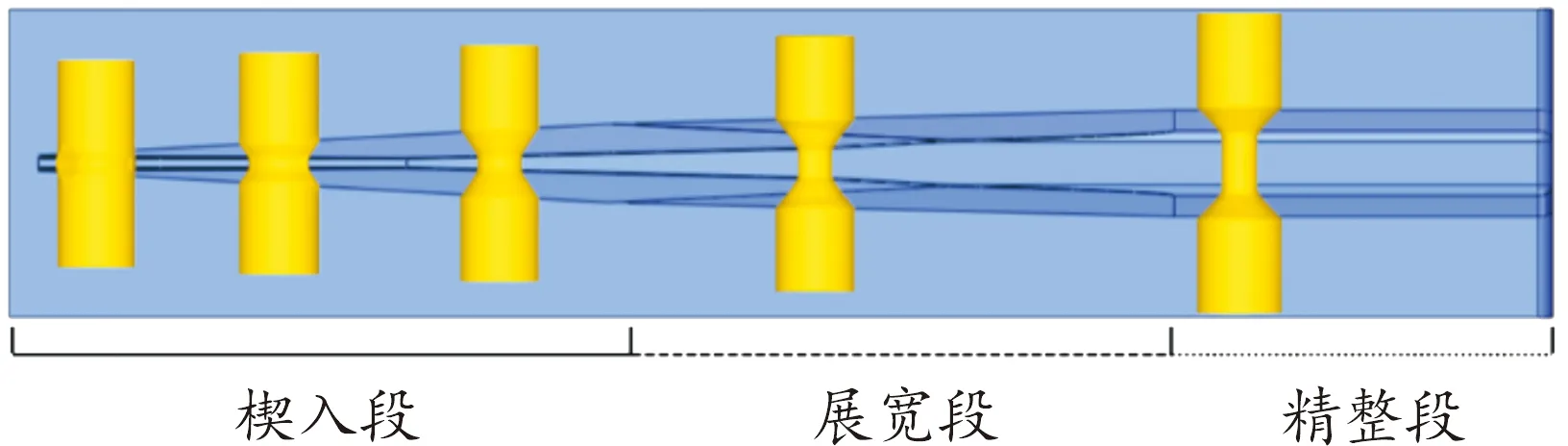

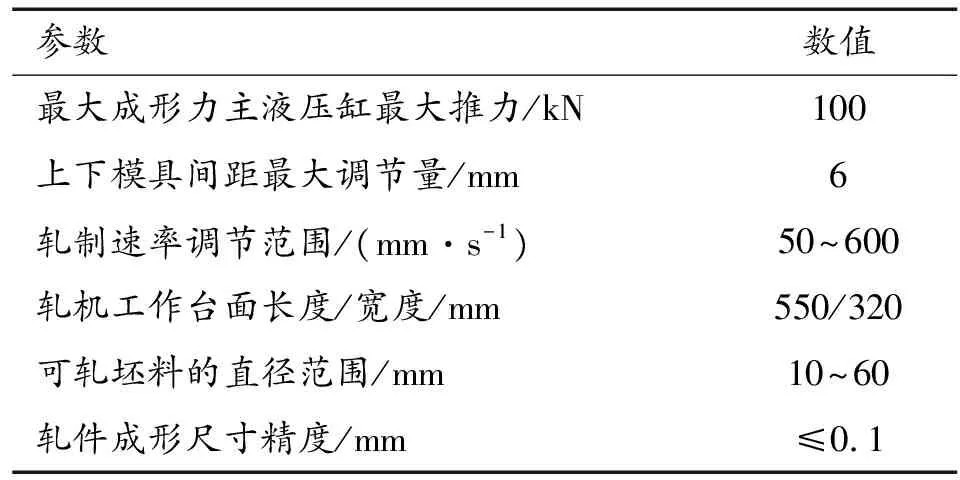

图11所示为IM500板式楔横轧机,该板式轧机具有机械刚度高、定位精度高以及易操作、调试和维护等诸多优点,可用于楔横轧工艺的研究,IM500的主要功能参数如表2所示。

图11 IM500板式楔横轧机图

表2 IM500的主要功能参数

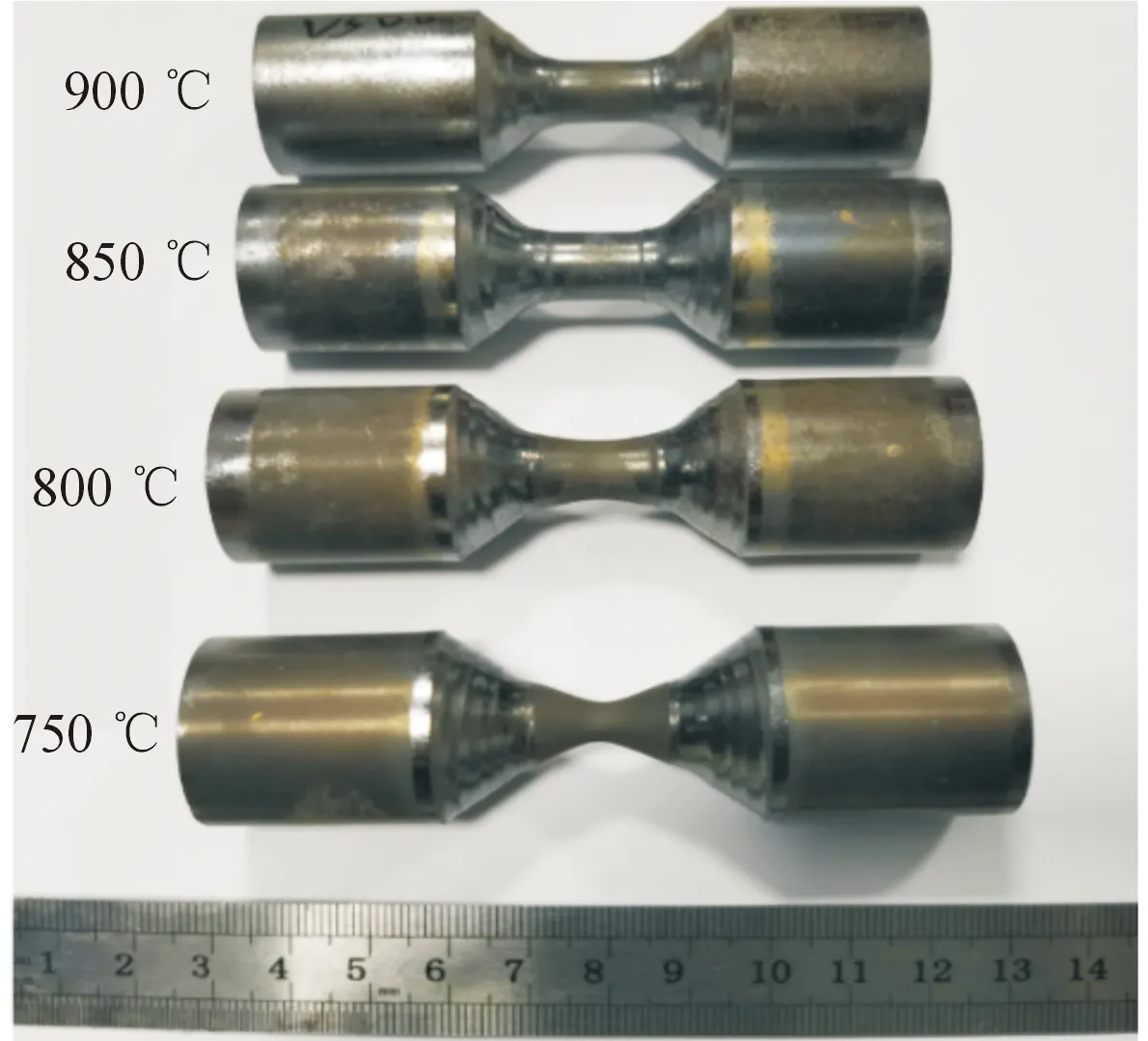

图12所示为利用IM500板式楔横轧机所轧制的TC4轧件,其轧制温度分别为750 ℃、800 ℃、850 ℃和900 ℃,轧制速度为500 mm/s。从图中可以看出,750 ℃下出现明显螺旋缩颈的缺陷,随着轧制温度的升高,螺旋缩颈的问题明显改善。900 ℃下轧件外形尺寸及表面质量较好,且其无损探伤结果表明心部无疏松、孔洞等缺陷(图13),满足目标轧件要求。

图12 不同轧制温度下TC4轧件图

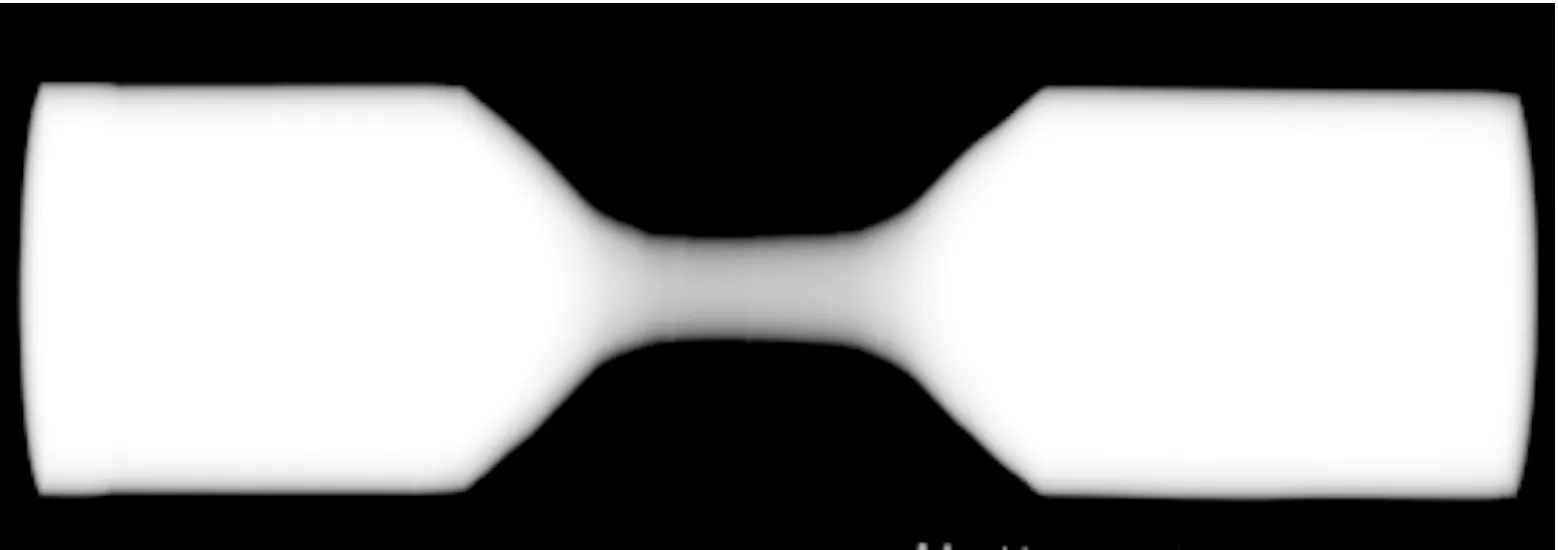

图13所示为轧制温度为900 ℃的无损探伤检测结果。由图片可观察到该轧件未出现孔洞及损伤情况,进一步验证了运用板式楔横轧机轧制大断面收缩率TC4钛合金轴类件的可行性。

图13 900 ℃下TC4轧件无损探伤检测结果示意图

6 结论

1) 对断面收缩率达82%的TC4钛合金轴类件单道次板式楔横轧成形进行了模具方案设计和相应的热力耦合数值模拟分析。获得了750~900 ℃下轧制温度对轧件变形区直径的影响规律,随着轧制温度升高,变形区直径随之增大。

2) 在轧制温度750~900 ℃、轧制速度500 mm/s实验参数下,采用IM500板式楔横轧机进行TC4楔横轧实验,实验结果与模拟结果较为吻合。当轧制温度较低,小于等于800 ℃时,轧件发生明显的颈缩拉细。随着轧制温度升高,轧件的颈缩现象逐渐消除。在轧制温度850~900 ℃,轧制速度500 mm/s条件下,可获得表面质量和尺寸满足要求的轧件。

3) 通过对实验所得TC4轴类件进行外形尺寸、表面质量对比和无损探伤分析,验证了单道次楔横轧成形大断面收缩率TC4轴类件的可行性。通过工艺参数优化,可实现外形尺寸和心部质量满足要求的大断面收缩率TC4轴类件楔横轧高效节材制造。