2B06铝合金薄壁圆盘零件冲击液压成形研究

2022-08-10陈帅峰陈大勇张士宏宋鸿武

李 昊,陈帅峰,马 彦,陈大勇,徐 勇,张士宏,宋鸿武

(1.中国科学院金属研究所 师昌绪先进材料创新中心, 沈阳 110016; 2.中国科学技术大学 材料科学与工程学院, 沈阳 110016)

1 引言

由于铝合金具有密度低、比强度高和耐蚀性好等优点,在航空航天、汽车、国防军工等领域均获得了大量应用。其中,2系铝合金在航空航天零部件中应用较为广泛,典型牌号有2017、2024、2A06、2B06等,主要用于制造飞机蒙皮、筋板、锥形罩等复杂薄壁钣金零件。目前对于铝合金复杂薄壁构件的成形仍以传统的落压成形为主,该成形方式采用刚性冲头完成对零件的成形,在合理的工艺参数下,可实现对于浅腔钣金零件的单道次成形。但对于深腔薄壁件的成形,采用落压成形方式往往需要多道次成形(两道次及以上),极大的降低了零件的生产效率,增加了模具制造成本。因此,有必要开发新型的塑性成形工艺,以替代传统的落压成形技术,以实现铝合金复杂钣金构件的高效、精确成形。

前期研究发现,相比传统低应变速率加载,高应变速率加载可有效提升铝合金材料的室温延伸率和成形性,(例如:5系铝合金在动态加载下的延伸率可提升23%~43%)有望解决铝合金薄壁深腔件的室温成形难题。目前,高应变率成形技术主要有电磁成形、电液成形、爆炸成形及冲击液压成形等。Holt等较早的研究了电磁成形技术在铝合金板材成形中的应用,发现高应变速率加载可提升零件的成形精度。Rohatgi等采用电液成形方式对铝合金的成形性进行了研究,发现材料的成形极限提升了2.5~6.5倍。爆炸成形近年来研究较少,主要用于大型结构件的成形。Niaraki等研制了一种以电磁力作为动力源的冲击液压成形装置,实验发现在相同驱动能量下,采用冲击液压成形获得的薄壁铝合金板材极限成形高度相比采用电磁成形提升了66.7%。作者所在研究团队前期对冲击液压成形技术进行了系统研究,针对5A06铝合金板材的成形极限进行了评测,发现相比刚模及普通液压加载材料的成形极限分别提升了210.47%和36.39%。上述研究成果均表明航空铝合金板材在高应变率加载下成形性及成形质量可获得提升,但成形性提升的机理需要进一步探究。另外,对于高应变速率冲孔性能的研究,目前仍鲜有报道。

本文中采用数值模拟与实验的方法分别对2B06航空铝合金圆盘形零件在普通液压加载及冲击液压加载下的成形性进行了对比研究,结合材料流动分析,探索了铝合金板材冲击液压加载方式下成形性提升的内在原因。另外,实验还对比了普通冲孔与冲击液压冲孔质量,以进一步探究冲击液压加载的冲孔特性。

2 零件结构特征及工艺设计

2.1 零件结构特征

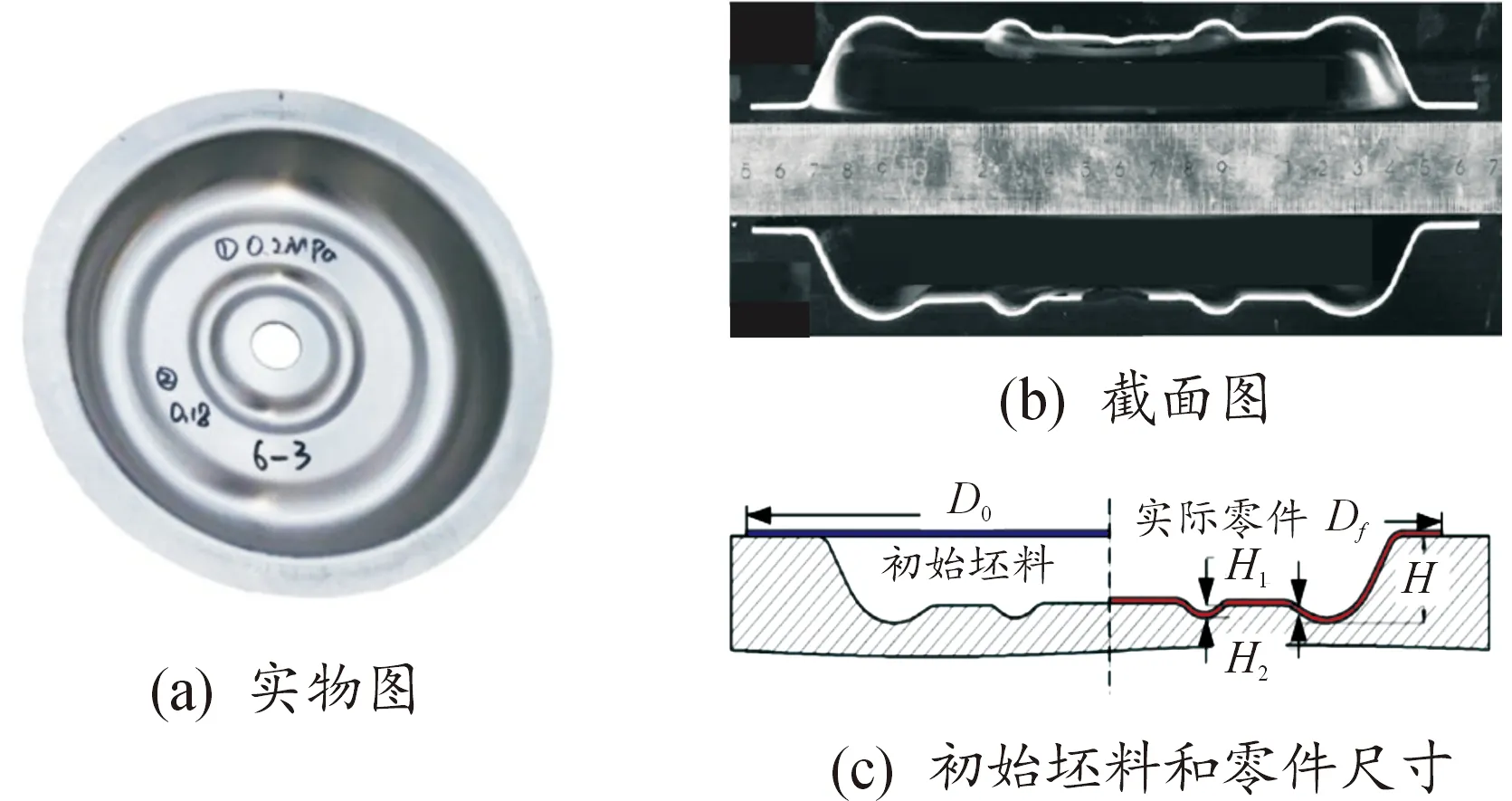

铝合金圆盘形零件的材料为2B06铝合金,其结构特征如图1所示,零件外径为Φ210 mm,腔体的最大深度为24 mm。零件的底部有2个环形沟槽,其深度和直径均不相同,零件中央开有直径为Φ20 mm的圆形通孔,最小圆角半径为3 mm,零件的其他结构尺寸如表1所示。

图1 2B06铝合金圆盘形零件图

表1 圆盘形零件结构尺寸

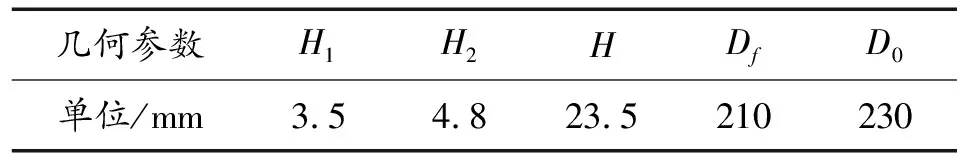

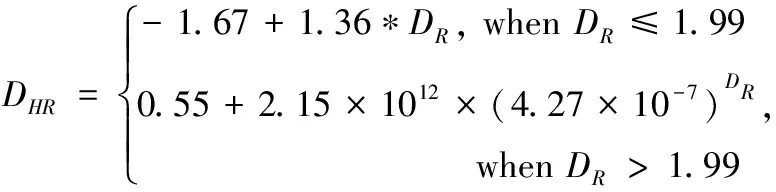

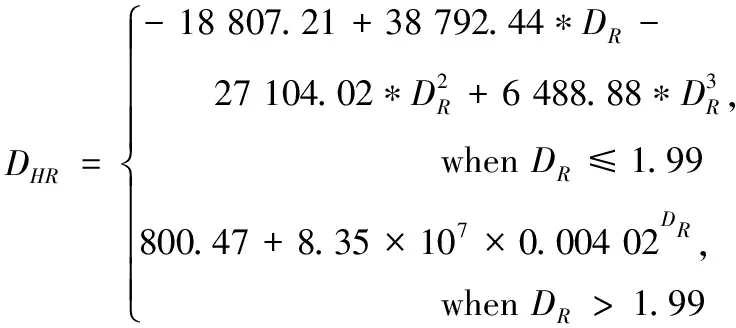

2.2 成形工艺设计

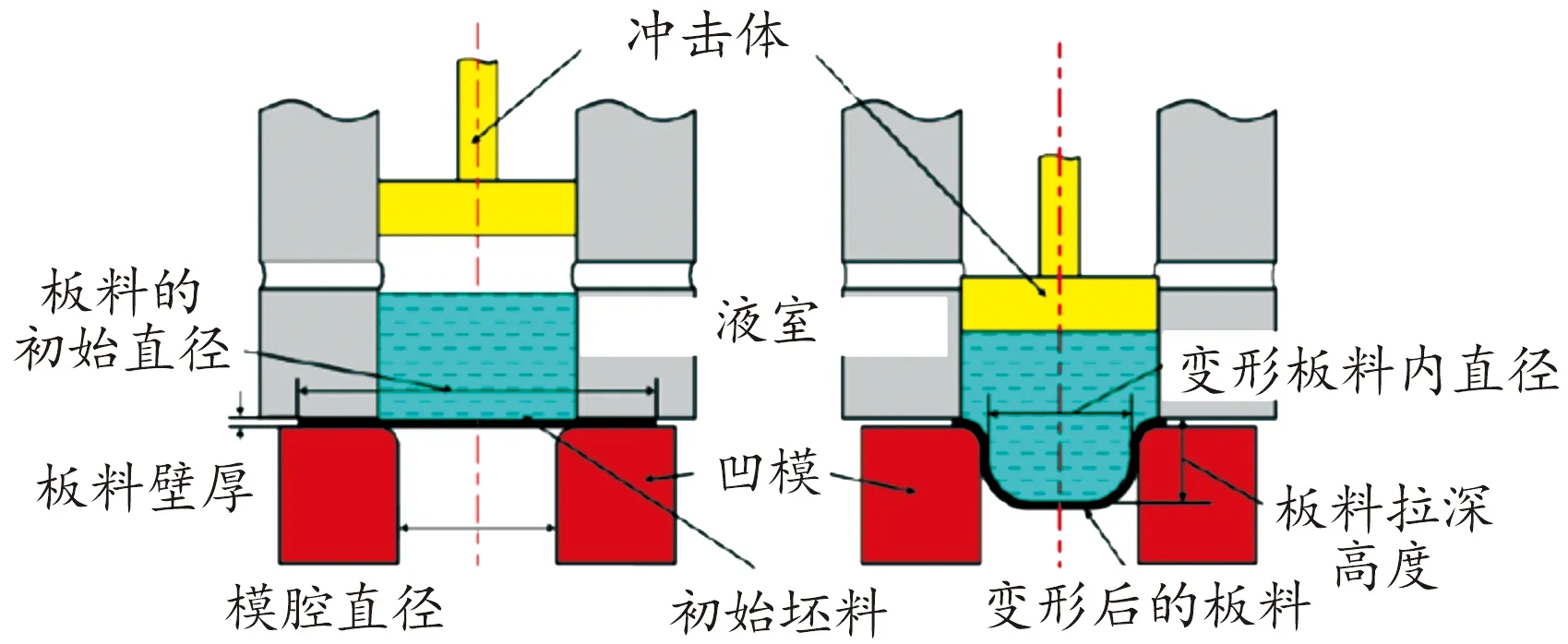

本文中对于2B06铝合金圆盘形薄壁件的冲击液压成形采用自主研制的冲击液压成形设备,其成形原理如图2所示,利用冲击体打击到液体表面产生的瞬时高压完成对零件的成形。为了避免零件在冲击液压成形过程中发生破裂,需要明确零件的冲击速度阈值。本文中采用拉深比和拉深深度比对零件的破裂情况进行表征,考虑到零件的环形沟槽结构,其拉深深度比可依据参考文献[21]等效表示为公式(1)。考虑零件的凹槽结构及尺寸,计算得到的等效拉深比≈246(大于材料的极限拉深比)。根据公式(2),计算得到内、外侧凹槽分别对应的等效拉深深度比1≈031、2≈027,相应的极限拉深深度比≈055。根据等效拉深比(≈246)和式(3)计算得到,使得试样刚好发生破裂所需的单位面积冲击能量约为900 kJ/m。基于零件位置Ⅱ与位置Ⅲ等效拉深深度比和极限拉深深度比,为了避免材料在变形过程中发生破裂,实验采用的单位面积冲击能量分别为309.5 kJ/m、388.4 kJ/m和464.4 kJ/m。结合选用的冲击体质量(25 kg),换算得到实验采用的3个冲击速度为25.8 m/s、28.9 m/s和31.6 m/s。

(1)

(2)

(3)

式中,为板料投影面积,为凹腔投影面积,为冲击能量。

图2 冲击液压成形原理示意图

3 模具设计及有限元模型建立

结合冲击液压成形工艺分析,圆盘形零件的成形及冲击冲孔模具设计分别如图3(a)和图3(b)所示,模具结构主要包括液室、凹模、垫板、凹模镶块、冲孔镶块等。冲击液压冲孔模具是通过更换凹模中央的冲孔镶块,在冲击成形工序后再次进行充液蓄能冲击,以完成对零件中央圆孔的冲制。

图3 冲击液压成形及冲孔模具结构示意图

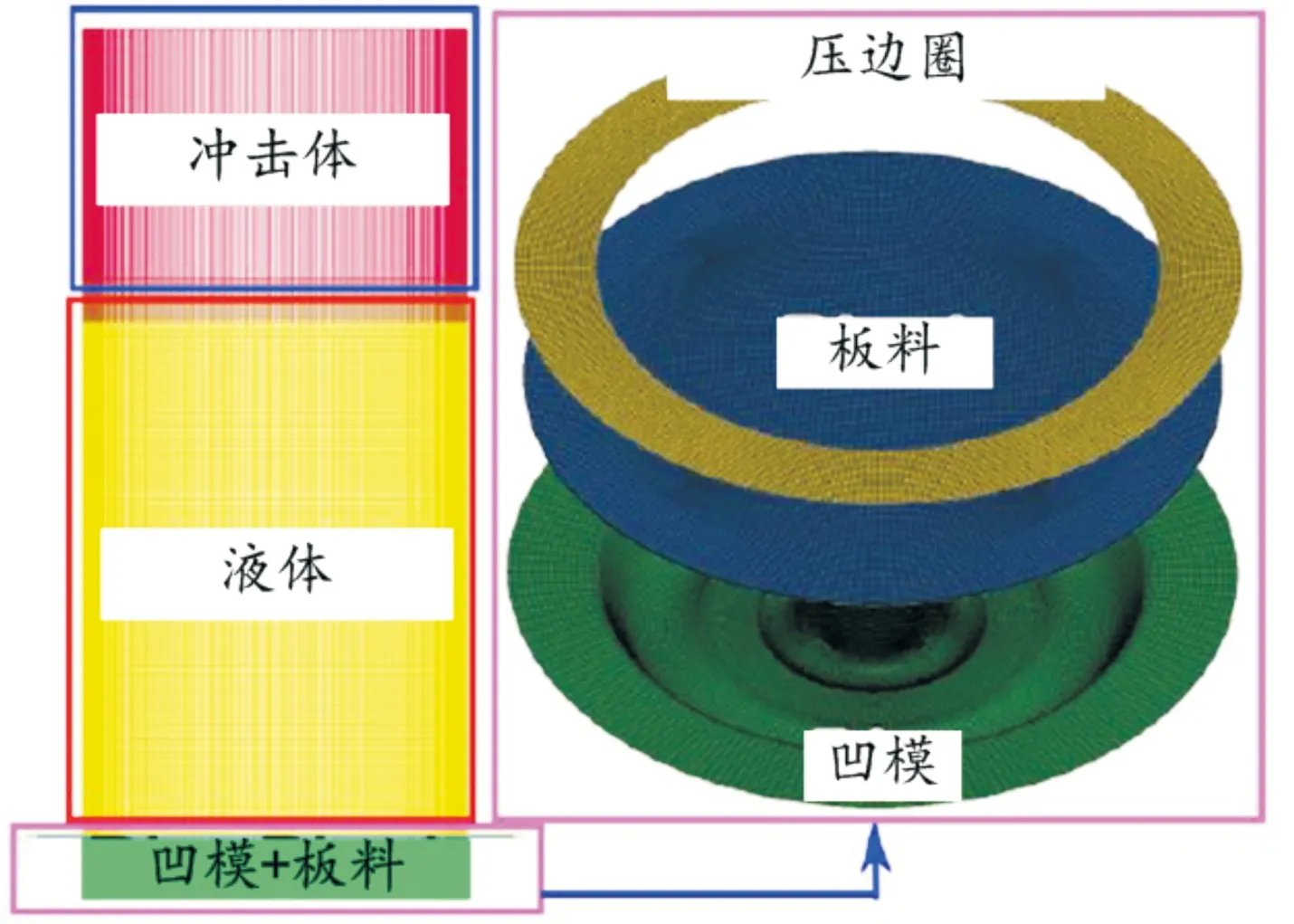

基于图3的冲击液压成形模具结构,建立了如图4所示圆盘形零件冲击液压成形有限元模型。

图4 圆盘形零件冲击液压成形有限元模型示意图

模型主要包括冲击体、液体、压边圈、板材和凹模。冲击速度设置为31.6 m/s,摩擦系数设置为0.125,压边力设置为4.5 MPa。为了提高模拟精度,沿板厚方向进行均匀网格划分(3层),板材单元类型采用六面体单元,每个单元尺寸为0.5 mm。此外,开展了相同边界条件下普通液压成形的模拟,以比较冲击液压成形与普通液压成形板材变形行为的差异。有限元模型由压边圈、凹模和板料组成,成形液压力设置为0~30 MPa线性增加,成形时间设置为132 s,压边力与冲击液压成形保持一致。

4 成形及冲孔结果分析

4.1 有限元模拟结果分析

通过有限元模拟分别获得了冲击液压成形与普通液压成形方式下零件轮廓、应变速率及壁厚随时间的变化规律,具体分析如下:

1) 零件轮廓演变规律

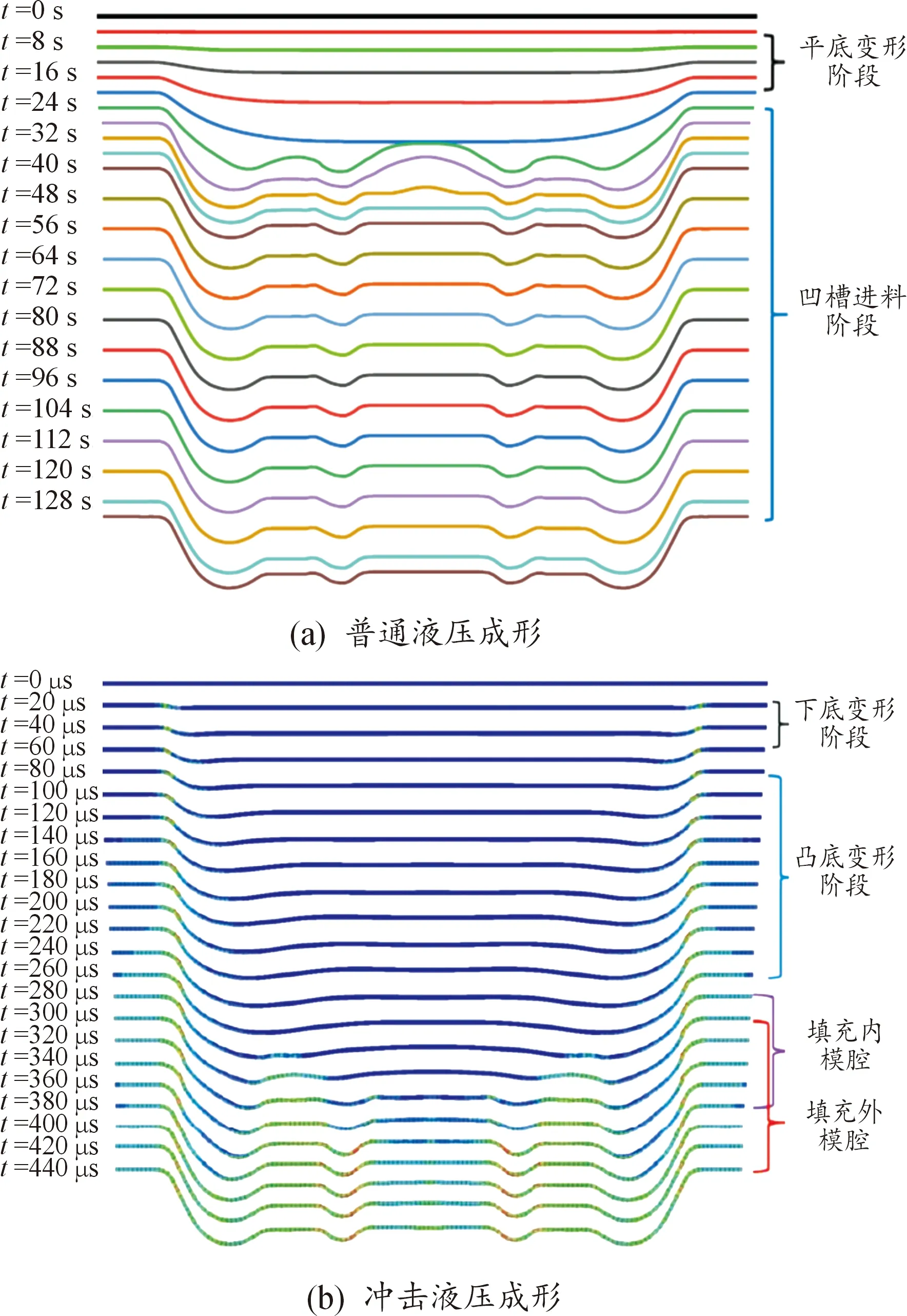

分别对普通及冲击液压成形过程试样的外廓形状进行提取,结果如图5所示。两者所用的成形时间分别为132 s和440 μs。普通液压成形板料的变形主要经历凸底和两凹槽处均匀进料2个主要阶段(如图5)。

图5 2B06铝合金板材外廓演变过程示意图

冲击液压成形板料的变形行为则呈现明显的差异,板料变形主要经历平底、凸底、位置Ⅱ凹槽进料与位置Ⅲ凹槽进料4个变形阶段。特别是,在冲击液压成形初期板料呈现的“平底变形”效应,使得在该成形阶段法兰部位有更多的材料向模腔内部流动,有助于对成形后期零件的主要塑性变形区进行及时补料,有效抑制了零件的过度减薄。此外,冲击液压成形下零件底部凹槽的填充方式由普通液压成形的“同时填充”转变为“顺序填充”,降低了两凹槽圆角处材料的过度减薄及破裂风险,有利于进一步改善零件的壁厚均匀性。

2) 不同变形区域等效塑性应变及应变速率分析

提取如图6(a)和6(b)所示Ⅰ~Ⅶ 7个典型位置的等效塑性应变和应变速率数据,并绘制2个参量随时间的变化曲线(根据仿真结果,零件法兰部位的等效塑性应变最大未超过0.09,为非主要塑性变形区,所以只针对零件侧壁及底部典型位置进行分析)。

图6 冲击液压加载薄壁圆盘零件典型位置应变 和应变速率随时间变化曲线Fig.6 Strain and strain rate curves of component’s typical positions during impact hydroforming

根据图6(a),位置I最早发生塑性变形,在高速液体载荷的作用下板材沿径向受到不均匀分布的压力,且在成形初期板材出现“平底变形效应”。总体上,除了零件侧壁位置Ⅰ在成形过程中的等效塑性应变呈现逐渐增大的趋势,其他位置的材料在成形过程的前260 μs几乎未发生塑性变形。从340 μs时刻起,位置Ⅲ、Ⅳ和Ⅶ处的应变速率迅速增加至5 000 s;除了位置Ⅱ、Ⅴ和Ⅵ,各位置处的等效应变均增加至0.25以上,随着材料逐渐流入模具两凹槽型腔,各位置的等效应变量均趋于稳定;位置Ⅱ在变形过程中等效塑性应变最大增至0.20,且最大的应变速率为3 500 s;位置Ⅵ在板料接触凹槽模腔时应变发生了迅速增大,最终该位置的等效塑性应变为0.14。综上分析,在冲击液压成形初期,靠近零件法兰圆角的侧壁处应变速率较高,为主要的塑性变形区,而在成形后期(成形时间超过250 μs),零件底部凹槽圆角区域的应变速率超过侧壁部位,开始转变为零件的主要塑性变形区。板料在冲击液压加载过程中零件各位置的等效应变均未超过材料的断裂应变。

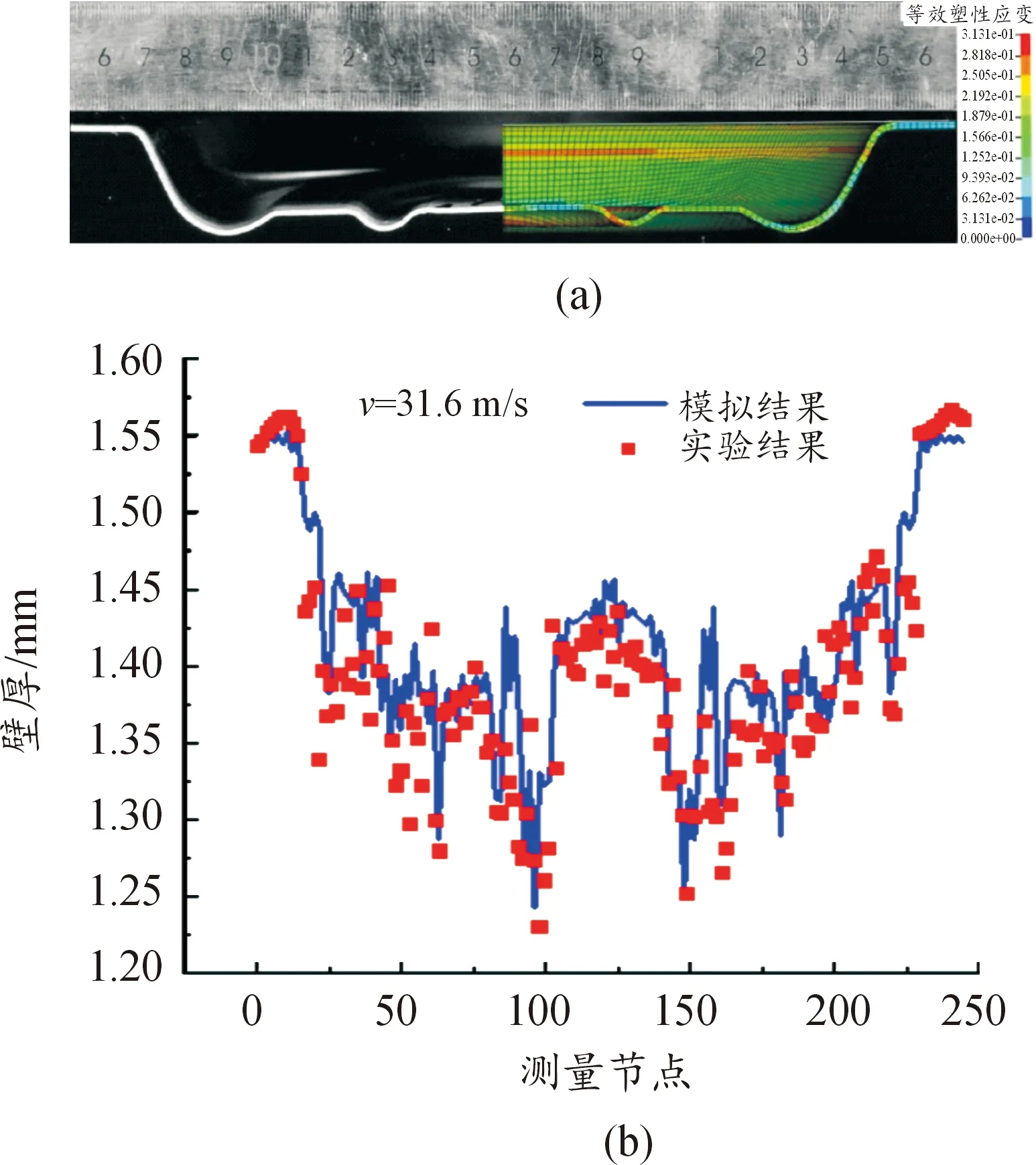

3) 壁厚变化规律

相同条件下冲击液压成形和普通液压成形获得的圆盘形零件截面长度方向壁厚的变化规律如图7所示。可见,冲击液压成形较普通液压成形可使得零件各位置处的壁厚获得明显的增大,在零件的法兰区域由于压边圈的限制,板料的壁厚增幅降低。此外,2种成形方式下零件的壁厚分布规律相似,零件侧壁的壁厚均存在4个极小值点(如图7所示位置①②③④),说明材料在流经沟槽的过程中运动受阻,使得零件过渡圆角处的壁厚减薄量较大。位置⑤处冲击液压加载下板料的壁厚相比普通液压成形没有出现下降的极值点,其原因为该位置处的材料轮廓形状在冲击液压成形后期表现为向上凸起的弧状,有别于普通液压成形的平直状,在最终的变形前有更多的材料在该位置聚集,更有利于壁厚减薄的抑制。

图7 普通液压成形和冲击液压成形零件截面壁厚分布 模拟结果曲线(a)及其位置对应关系示意图(b)

4.2 实验结果分析

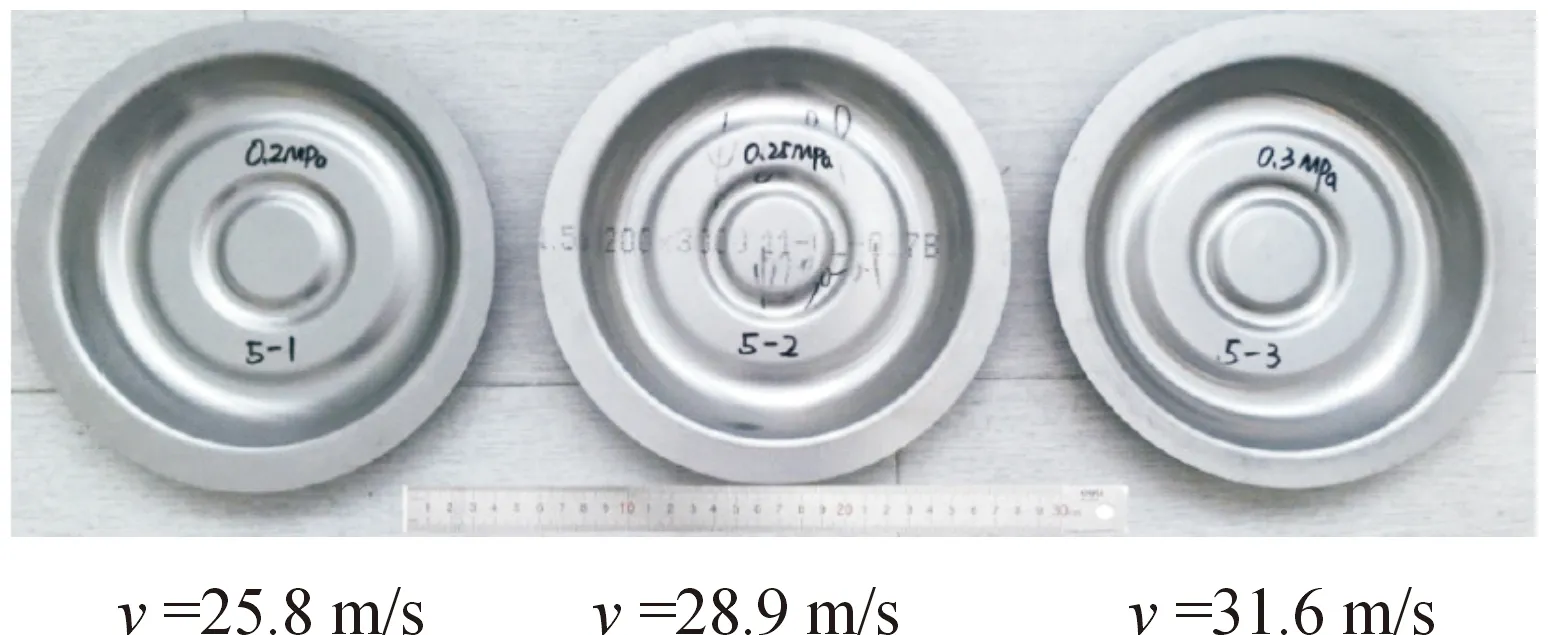

1) 冲击液压成形

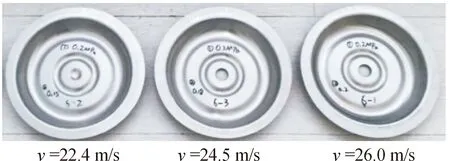

分别采用工艺设计中制定的冲击速度25.8 m/s、28.9 m/s和31.6 m/s进行冲击液压成形实验,获得的圆盘形零件如图8所示。可知,当冲击速度超过28.9 m/s时,零件可获得较好的贴模性。因此,开展冲击速度为31.6 m/s的冲击液压成形实验和有限元模拟,结果如图9所示。经测量,零件直径为Φ214 mm,通过对比实验和有限元模拟结果,零件形状及尺寸的吻合度均较高。此外,对实验及模拟获得的零件壁厚进行了测量(为了获取更多更为准确的壁厚数据,实际零件的壁厚数据通过扫描仪获取零件截面轮廓,采用UG等间距取点进行对应法向线段长度的测量),结果如图9(b)所示。经计算,两者的最大偏差为6.43%,说明以上对于有限元模拟结果的分析可以较为准确的反映冲击液压加载方式下2B06铝合金板料的动态变形行为与应变速率和壁厚变化间的交互关系。另外,由实验结果可见,冲击液压成形零件侧壁部位壁厚分布同样出现了多个极值点,说明沟槽结构对材料的流动存在一定的阻碍作用,壁厚多极值点分布也可能与液体高速加载时复杂应力波的传递方式有关,有待后续进一步研究。

图8 采用不同冲击速度实验获得的圆盘形零件实物图

图9 冲击液压成形零件模拟与实验结果(a) 零件截面壁厚分布曲线(b)

2) 冲击液压冲孔

以冲击速度为28.9 m/s成形获得的圆盘形零件作为预制坯料,将冲孔模具放置于凹模中央,进行二次冲击液压成形。考虑到对于中央圆孔冲制的液体作用面积远小于成形零件的作用面积,采用与成形相近的冲击能量可获得更大的单位冲孔能量。因此,实验选用的冲击液压冲孔能量为233.3 kJ/m、279.1 kJ/m和314.4 kJ/m,计算得到对应的冲击速度分别为22.4 m/s、24.5 m/s和26.0 m/s,得到的冲击液压冲孔零件如图10所示。当采用冲击速度22.4 m/s冲孔时,冲孔部位的材料没有与周围材料分离,只形成了一半球形凹坑,当冲击速度增加至24.5 m/s和26.0 m/s时,实现了对圆孔的冲制,且冲孔表面质量较好。

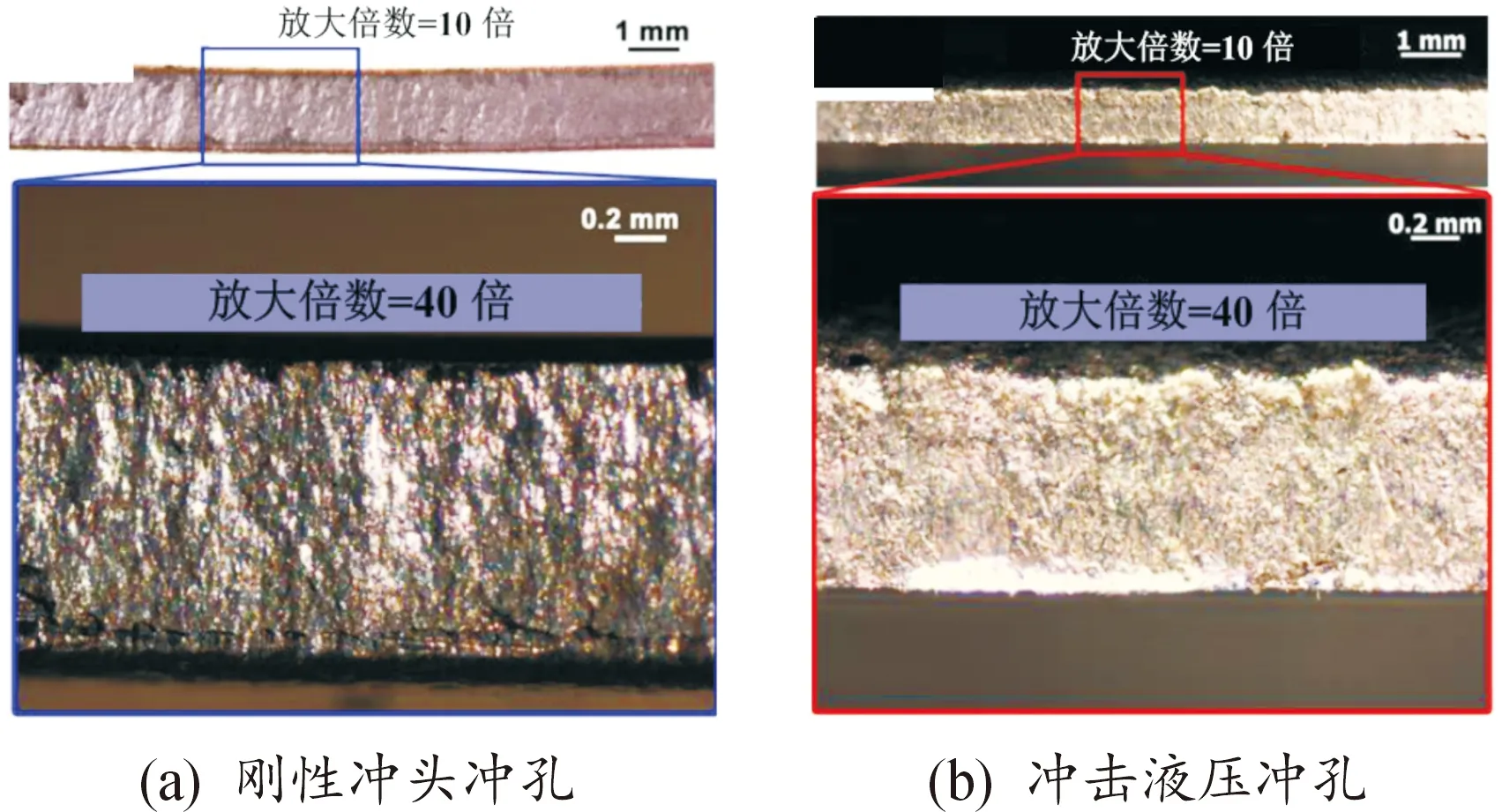

为了进一步评价冲击液压冲孔特性,开展了1.5 mm厚2B06铝合金板材的普通刚性冲头冲孔实验,冲制圆孔尺寸与冲击液压冲孔尺寸相一致。冲孔结束后,采用体式显微镜对2种冲孔工艺获得的断面形貌进行观测,如图11所示。对比发现,对冲孔断面的局域进行10倍放大观测时,冲击液压成形获得的断面较普通刚模冲孔更为平整,表面无明显的凹痕;对冲孔断面的局域进行40倍放大观测时,发现冲击液压成形获得的断口撕裂脊与冲孔方向的呈一定角度分布,与普通液压成形撕裂脊取向的散漫分布存在明显差别,说明冲击液压冲孔可能改变了材料的断裂方式,有待后续进一步研究。

图10 圆盘形零件冲击液压冲孔零件实物图

图11 冲孔零件断口形貌

5 结论

1) 冲击液压成形在成形初期板材呈现明显的“平底变形效应”,在该成形阶段法兰区材料快速向凹模型腔内部流动,冲击液压成形后期零件底部凹槽的填充方式由普通液压成形的“同时填充”转变为“顺序填充”,有效降低了零件过度减薄及破裂风险;

2) 冲击液压成形过程中零件的主要塑性变形区由成形初期的侧壁区域转变为成形后期的底部凹槽圆角区域。冲击液压成形后期板料中央轮廓由普通液压成形的平直状转变为凸弧状,有效抑制了零件的壁厚减薄。当冲击液压成形采用的冲击速度在28.9~31.6 m/s时,可获得较好的贴模效果。

3) 当冲击速度在24.5~26.0 m/s时,可实现对圆盘形零件中央圆孔的准确冲制。相比普通刚性冲头冲孔,冲击液压冲孔表面质量更高,冲击液压冲孔获得的断面撕裂脊与冲孔方向呈一定角度分布,而普通液压成形获得的撕裂脊为散漫分布,说明2种成形方式材料的断裂模式存在差别。