某型航空发动机燃油调节器参数匹配多目标优化

2022-08-10韩永健蒋安常蒋发敏潘玉田

韩永健,蒋安常,蒋发敏,岳 光,潘玉田

(1.中国航发贵州红林航空动力控制科技有限公司, 贵阳 550009;2.太原工业学院 自动化系, 太原 030008; 3.中北大学 军民融合协同创新研究院, 太原 030051)

1 引言

燃油调节器是航空发动机燃油系统的控制核心,负责在点火、起动、加速、减速等各种工作状态下向发动机提供稳定工作所需的燃油,从而为飞行器提供飞行动力,保证所需的飞行速度与射程。燃油调节器计量装置的控制精度、准度以及响应时间直接影响推进装置性能的发挥,直接决定了推进装置的安全、可靠和稳定的工作。

燃油调节器的性能受包括组件结构、参数匹配和元器件的动态响应特性等多种因素的影响,因此开展组件结构优化和燃油调节器的静态和动态响应特性分析等研究工作对燃油调节器性能的提升具有非常重要的意义。

研究表明,组件参数配合对燃油调节器的工作性能影响较大。在对燃油调节器的测试和使用过程中发现,从机械液压控制阶段切换到数字电子控制阶段后稳态调节过程中高速开关电磁阀的占空比值会超出规定的变化范围,且出现计量油针跳变幅度增大等问题,给发动机的可靠性运行带来了较大的隐患。通常,合理匹配燃油调节器各组件参数能够提高燃油调节器工作的稳定性和可靠性,因此,研究一种可靠的燃油调节器参数匹配优化方法对改善燃油调节器的工作性能具有重要的意义。

为此,在本文中通过分析某型燃油调节器控制油路各组件之间的流量平衡和压力变化特性,探索该型燃油调节器不同参数匹配对计量油针占空比变化的影响规律,并提出一种基于NSGA-Ⅱ多目标优化的参数匹配方法以获得燃油调节器的最佳参数匹配。

2 燃油调节器结构与工作原理

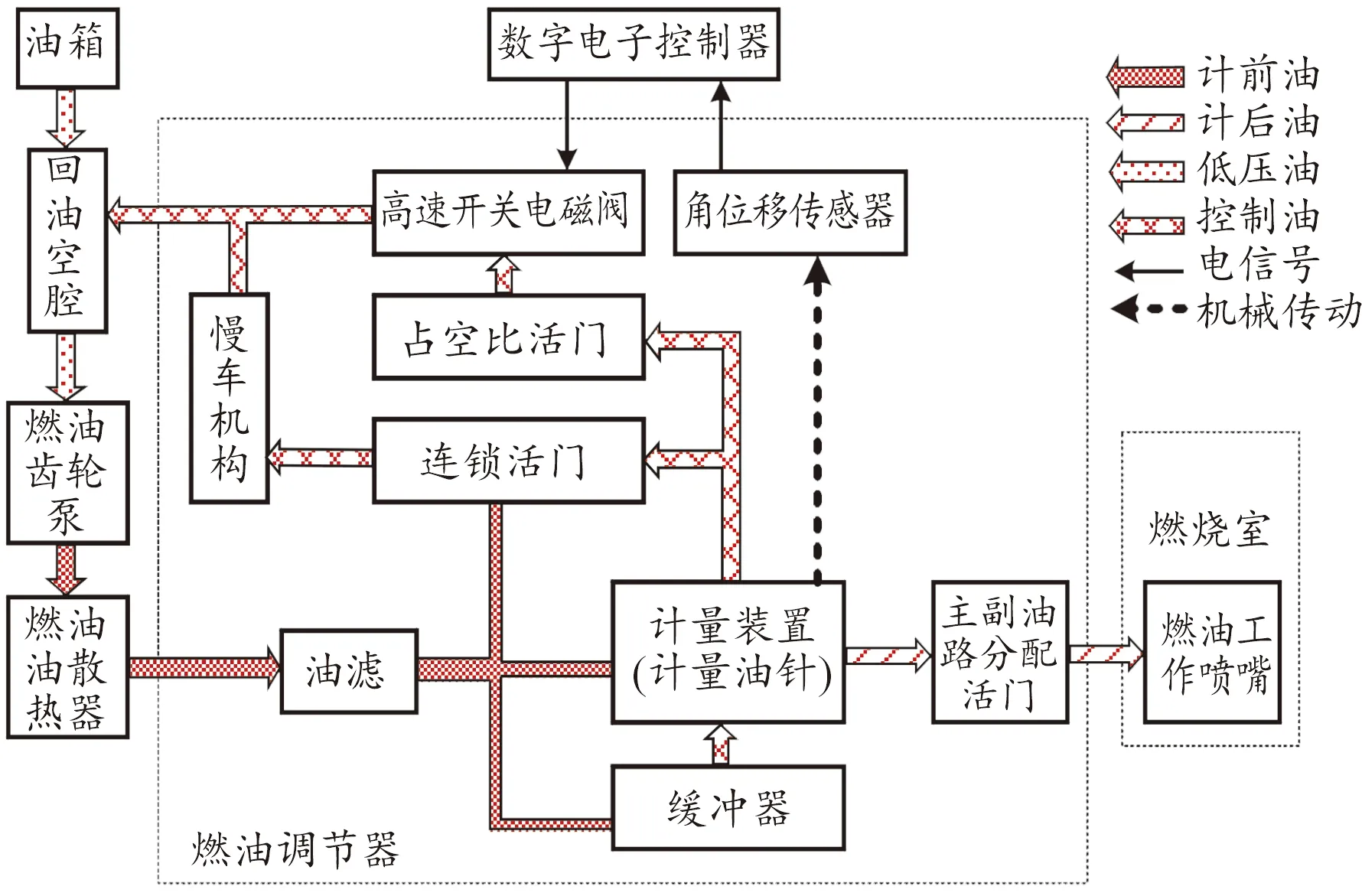

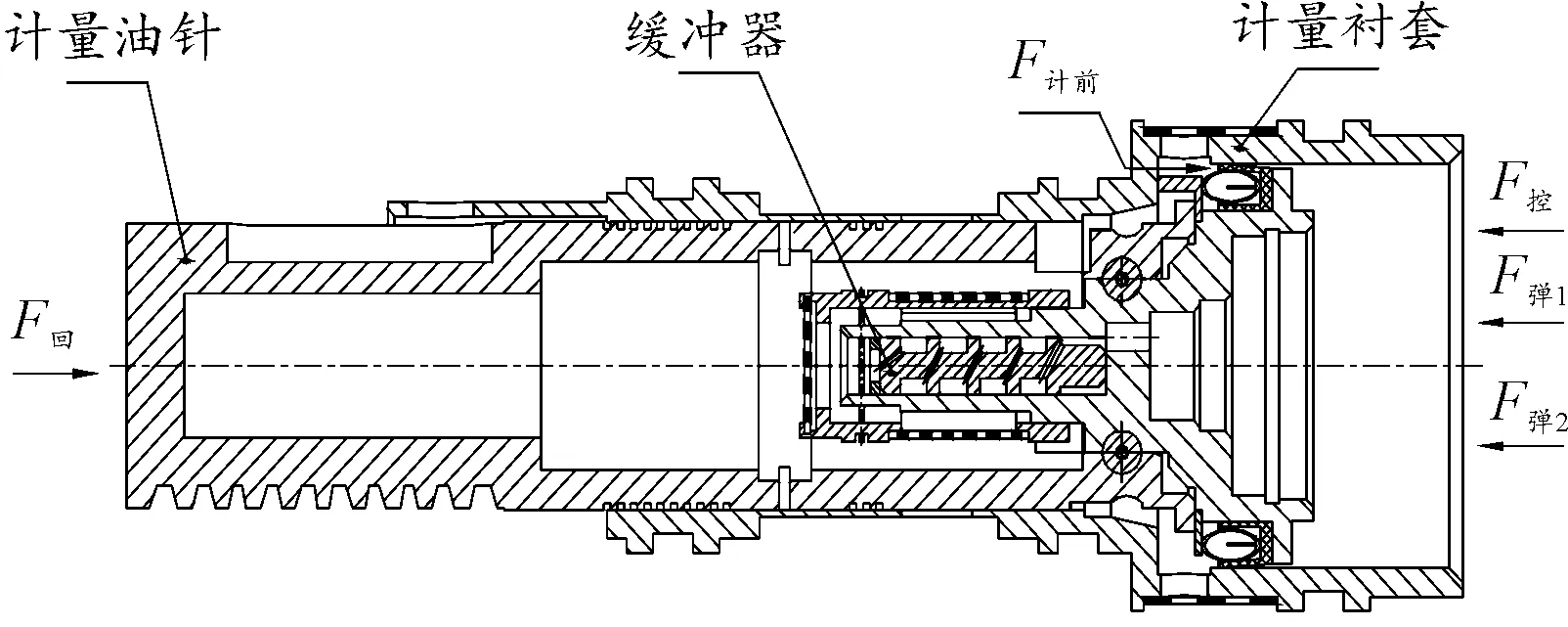

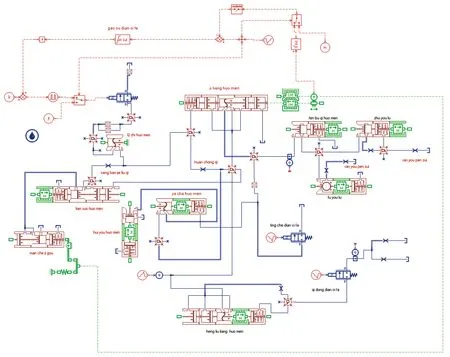

燃油调节器的结构如图1所示,计量装置活门结构如图2所示。推进装置油箱中的燃油经齿轮泵增压后进入油滤,再进入计量活门和等压差活门。等压差活门能够保证计量活门进油口和出油口的压差恒定,这样,进入到主副油路的燃油量只与计量活门阀口开度成正比。计量活门前的高压燃油有一部分通过计量活门中的缓冲限流器流入到计量活门弹簧腔,其压力与计量活门弹簧力、计量活门前高压油压力、低压腔压力形成的合力控制着计量活门阀芯位置,达到调节阀口开度的目的。为保证发动机工作的安全性,通常需要对燃油调节器的燃油输出进行限幅,因此在计量活门中设有最大流量机械限位器和最小流量机械限位器。

发动机从起动到稳定工作,燃油调节器要经历机械液压控制和数字电子控制2个控制阶段。在机械液压控制阶段,计量活门前建立起燃油压力,当燃油压力达到一个预设值时推动连锁活门打开,计量活门控制腔燃油经过慢车喷嘴与挡板间隙放回至低压腔,计量活门活塞左边的推力小于右边的推力,计量活门向慢车位置移动。计量活门与慢车机构由机械装置连接,保证慢车喷挡机构与计量活门同步运动,使慢车喷挡机构间隙随计量活门沿着流量增加的方向逐渐减小,直至慢车喷挡机构完全关闭。在慢车喷挡机构逐步关闭的过程中,燃油调节器逐步进入数字电子控制阶段,其电液转换装置高速开关电磁阀接受数字电子控制器发出的占空比信号,通过控制高速开关电磁阀的有效流通时间来调节计量活门控制腔的放油量,以此改变控制腔压力,实现对计量油针位置的调节。通过角度位移传感器的角度进行反馈,采用适当控制方法能够实现对计活门流量闭环控制,从而为发动机提供所需燃油。

图1 燃油调节器结构框图

图2 计量装置活门结构示意图

3 燃油调节器控制油路

3.1 计量油针控制油路流量和受力分析

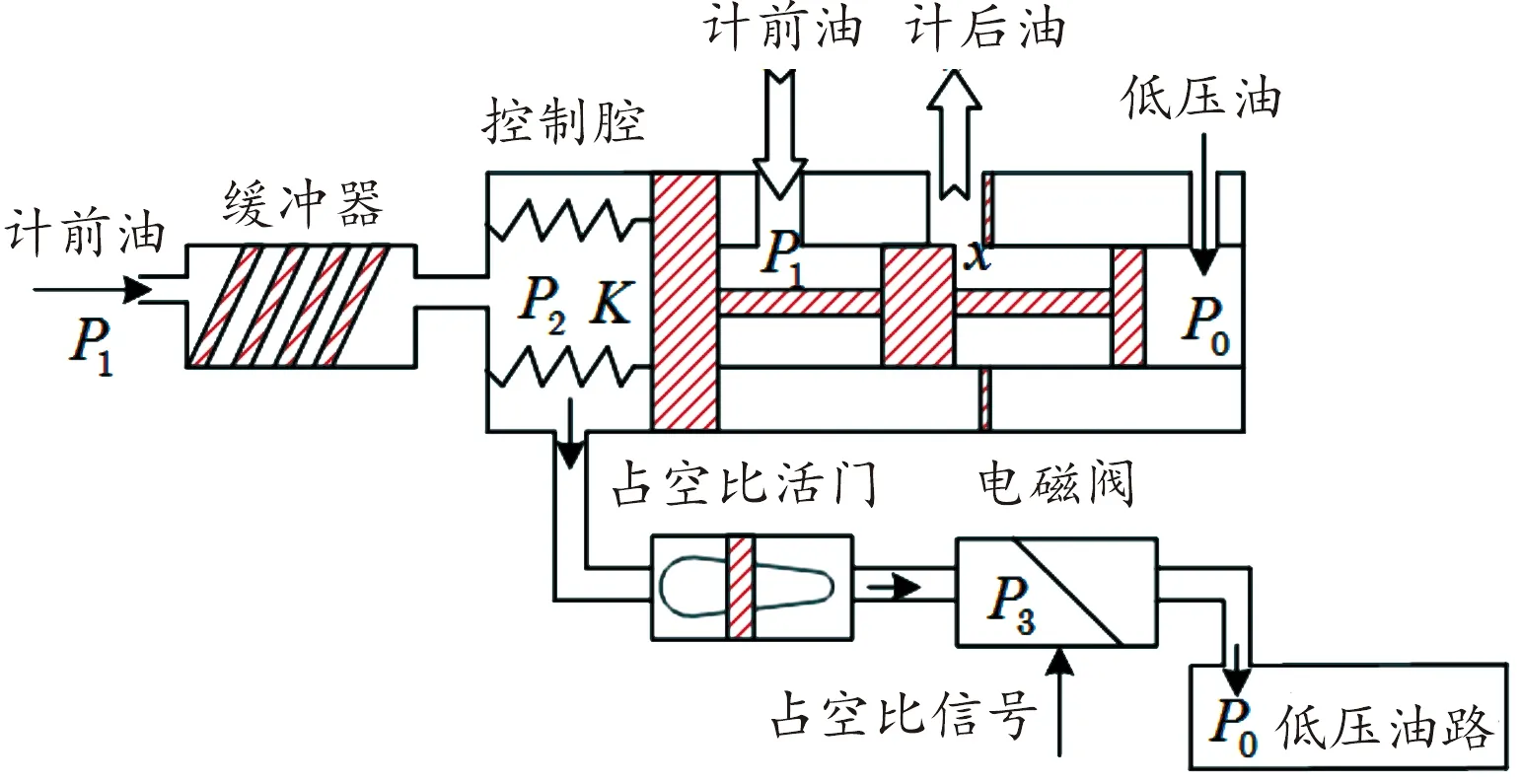

燃油调节器的控制油路主要由缓冲器、占空比活门和高速开关电磁阀构成,如图3所示。计量油针处于一个任意平衡位置时油针右端受到泵后高压油和回油压力的作用,而左端受控制腔油压和弹簧力。

图3 燃油调节器控制油路示意图

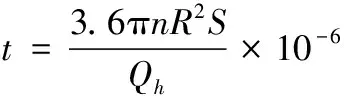

根据余玲和王彬等人的研究,当油针处于稳态时,若忽略活门静摩擦力,可建立如下力平衡方程:

++=+

(1)

式中:为弹簧刚度,N/mm;为弹簧预紧力;为油针行程,mm;为活塞左端面积,mm;为活塞右端面积,mm;为低压油的作用面积,mm;为泵后高压油,MPa;为回油压力,MPa;为控制腔油压,MPa。

在设计时,通常使计量油针位置处于起点时保证=05(+)。从式(1)可以看出,当减小控制腔压力时为了保持活塞的受力平衡,弹簧力增加,即计量油针位置增加。如果增加高速开关电磁阀的占空比,那么控制腔的放油量就会增加。由于缓冲器、占空比活门和高速开关电磁阀相互连通,并且在稳态时具有相同的流量,这也就意味着对于某一泵后高压油来说,随着缓冲器流量增加控制腔的油压要下降。这3个机构满足如下流量平衡方程:

==

(2)

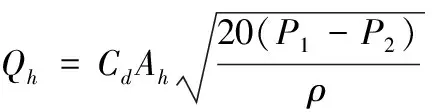

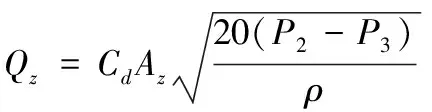

其中:、、分别为缓冲器、占空比活门和高速开关电磁阀的流量(m/h),可由下式计算:

(3)

(4)

(5)

其中:为流量系数,无量纲,取065;为流体密度,kg/m,取750 kg/m;为缓冲器阀口面积,mm;为占空比活门阀口面积,mm;为高速开关电磁阀等效流通面积,mm;为高速电磁阀进口压力,MPa。

3.2 高速开关电磁阀特性分析

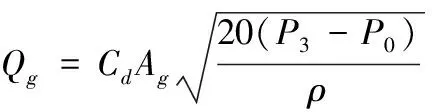

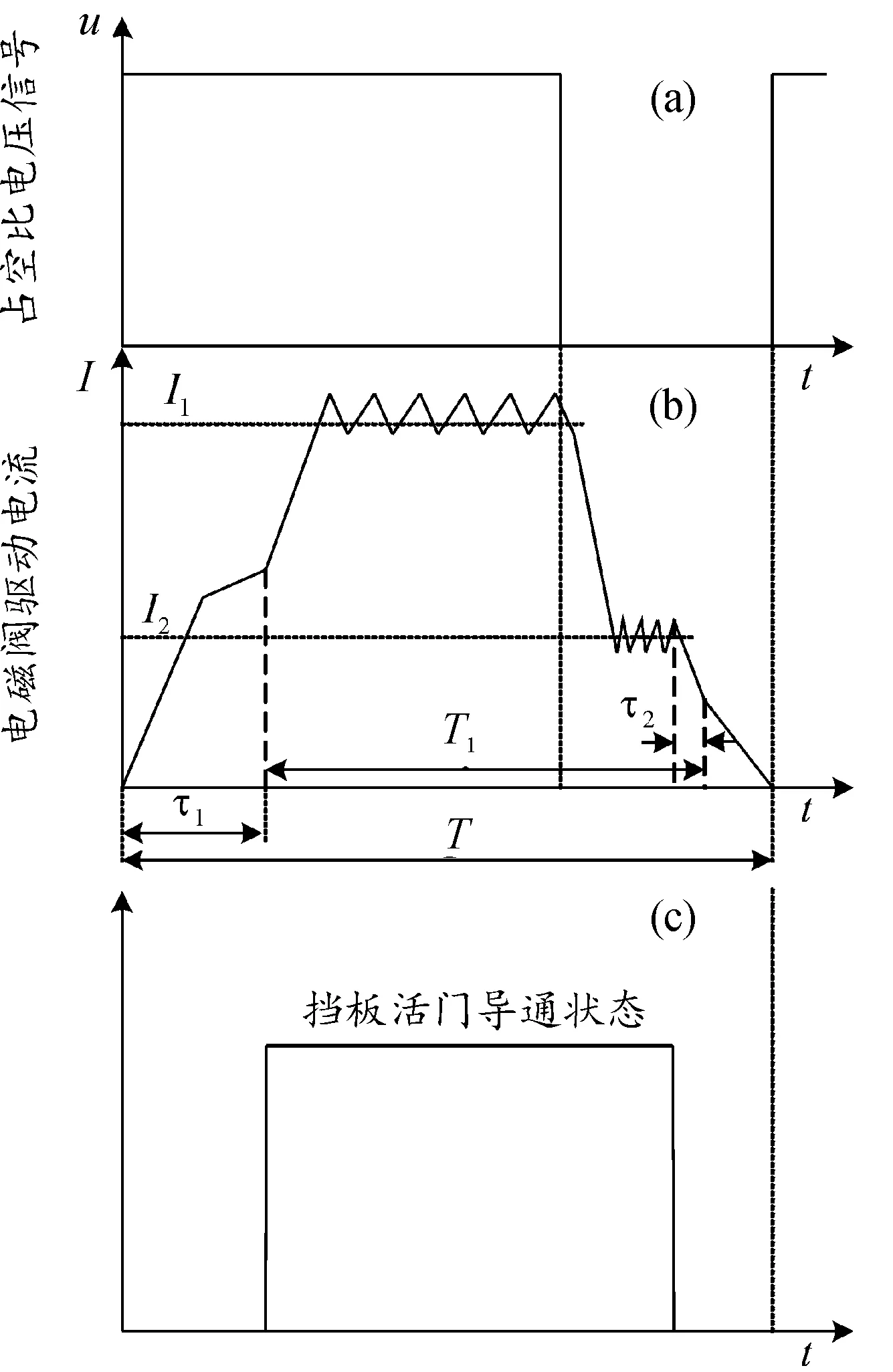

高速开关电磁阀是一种采用PWM信号控制的电液元件,它由电磁动作回路和液压机械动作回路两部分构成,包括挡板活门、活门弹簧、活门垫圈、铁芯弹簧、线圈、铁芯等主要组件。当在线圈上加上如图4(a)所示PWM控制电压时将产生如图4(b)所示的驱动电流,引起铁芯运动以驱动挡板活门关断。

图4 高速电磁阀工作时序曲线

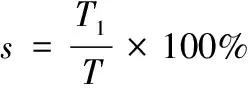

其中为挡板活门吸合时间,为释放时间,、分别为强激电流和维持电流。从图4可以看出,由于电磁产生回路是一个感性电路,需要一定的时间才能建立相应的驱动电流。当驱动电流建立后,挡板活门从关断到完全导通需要时间,而从接受关断信号开始需要经过时间才能完全关断,所以一个周期挡板活门导通的时间为,则占空比可定义为:

(6)

对于发动机燃油调节器,高速电磁阀的工作频率设定为40 Hz。显然,要保持计量油针的可控性,高速开关电磁阀的占空比需满足如下条件:

(7)

式(7)意味着当计量油针高于或低于某一位置时高速开关电磁阀不能导通或关断,此时电磁阀失去了对控制腔压力的控制,在计量油针反馈作用下,数字电路产生的占空比信号可能会偏离期望值。为保证计量油针闭环控制的可靠性和稳定性,高速开关电磁阀的占空比需维持在50±2%。

4 控制油路参数分析

泵后油压会随着发动机转速的上升而增大,对控制腔油压会产生一定的动态扰动,但对于某一计量油针稳态时的平衡位置来说,泵后高压油压力与控制腔油压的压差保持不变,因此泵后油压的变化对稳态时的控制腔压力平衡分析影响较小。为方便分析控制油路各组件参数的匹配关系,可任选一种泵后高压油和低压腔油压情况。本研究假定泵后高压油压力为=3 MPa,低压腔油压为=0.1 MPa。

4.1 缓冲器流通面积

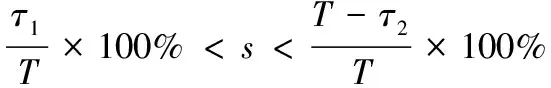

缓冲器阀口面积校定主要考虑发动机加减速时间。根据该型动力装置的飞行要求,缓冲器前后1 MPa压差下计量活门的移动时间须在=0.75~1.2 s之间,其计算式如下:

(8)

式中:为缓冲器型孔半径,mm;为缓冲器流通行程,mm;为缓冲器通道个数;

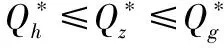

4.2 占空比活门型孔面积

占空比活门的作用主要是减小高速电磁阀流量脉动对控制腔压力的影响,同时使计量活门稳态时保证高速电磁阀的占空比可根据计量油针的平衡位置变化。由式(4)可知,占空比活门流量受控制腔油压和高速开关电磁阀进口压力的影响,所以在缓冲器流量一定的情况下可以计算出不同计量油针位置时的高速开关电磁阀的进口压力,即:

(9)

而为:

(10)

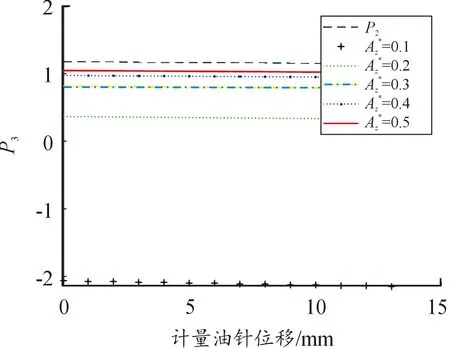

从式(9)可知,在流量一定的情况下高速开关电磁阀进口压力随的减小而减小。当减小到一定程度时由式(9)获得的理论值可能会小于的极限值,甚至变为负压。图5表示缓冲器某额定流量条件下不同占空比活门阀口面积计量油针在0~12 mm变化时的高速开关电磁阀进口压力变化情况。

图5 占空比活门面积对P3的影响曲线

从图5可以发现,当A=0.1时,P变为负压。这也就意味着要求高速电磁阀的有效流通面积趋于零,这样显然违背了实际的物理规律。实际上,在这种情况下占空比活门几乎处于关断状态,缓冲器的实际流量也趋于零,而控制腔的压力也因此上升到接近泵后压力。此时,计量油针已经失控。占空比活门越小,高速电磁阀进口压力就越小,从而导致占空比活门的工作稳定性下降。由于各种扰动导致的占空比活门面积微小变化就可能导致高速电磁阀的流量偏离流量平衡方程(2)的程度就越大,计量油针对各种扰动的敏感性增大。

4.3 高速电磁阀参数

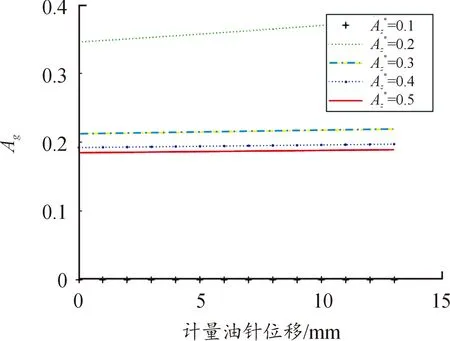

根据流量平衡方程,高速电磁阀流量要与占空比活门的流量相等。但从图5可以看出,不同的计量油针位移会产生不同的高速电磁阀进口压力,因此为了保证流量平衡,高速电磁阀的等效流通面积也需根据流量改变。高速电磁阀有进口压力和等效流通面积2个参数,且不同的占空比活门面积也会导致不同的高速电磁阀等效流通面积,如图6所示。

图6 不同占空比活门面积下高速电磁阀 等效流通面积曲线

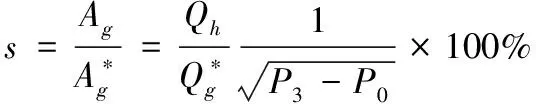

(11)

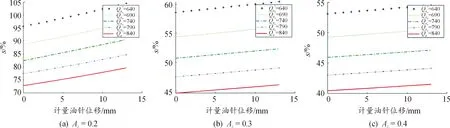

联立式(9)~式(11),可确定高速电磁阀占空比。式(11)表明,对于给定缓冲器流量,若减小占空比活门面积,高速电磁阀进口压力增大,为保证占空比在规定范围内就需要选用小流量的高速电磁阀。但高速电磁阀额定流量过小或过大都会使占空比偏离所要求的范围。图7演示了不同占空比活门面积和高速电磁阀额定流量下计量油针位移变化范围内的占空比变化情况。

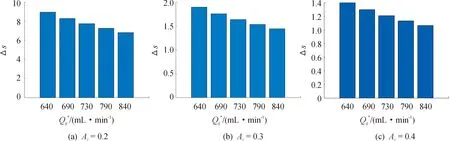

从图7(a)~(c)可以看出,占空比活门面积变化越大,高速电磁阀额定流量就越小,且在计量油针变化范围内占空比变化越平稳。为了反映占空比偏离平衡位置的程度,对于某一高速电磁阀额定流量,可定义如下占空比平稳性:

Δ=()-()

(12)

其中和为计量油针最小和最大位移。不同占空比活门面积和高速电磁阀额定流量下的占空比平稳性如图8所示,高速电磁阀额定流量越大,占空比变化就越平稳。这意味着占空比活门的灵敏性指标与占空比平稳性指标相互冲突。因此占空比面积的设定和高速电磁阀额定流量的选取必须综合考虑这两方面的指标。

图7 不同占空比活门面积和高速电磁阀额定流量下的占空比变化曲线

图8 不同占空比活门面积和高速电磁阀额定流量下的占空比平稳性直方图

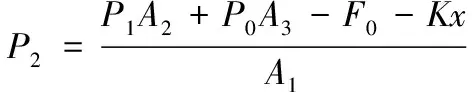

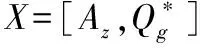

5 燃油调节器参数多目标优化

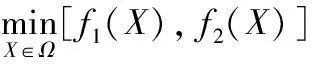

缓冲器的额定流量通常由发动机加减速时间给定,因此燃油调节器参数匹配主要考虑的是占空比活门面积和高速电磁阀额定流量之间匹配。由于占空比活门灵敏性和占空比平稳性2个指标相互冲突,所以可采用冲突多目标优化方法来寻找可能的最优参数匹配。占空比活门灵敏性目标和占空比平稳性目标可定义为如下:

占空比活门灵敏性目标:

=-

(13)

占空比平稳性目标:

=max|()-50|,=1,…,

(14)

其中:为计量油针在被控制范围内的第个采样值,为采样数。因此,参数匹配多目标优化问题可定义为:

(15)

图9 占空比活门面积与高速电磁阀额定流量 多目标优化流程框图

6 仿真实验

为验证本文提出方法的有效性,根据该型燃油调节器的结构及参数,在AMESim环境中构建了燃油调节器全系统仿真模型,如图10所示。

图10 燃油调节器仿真模型示意图

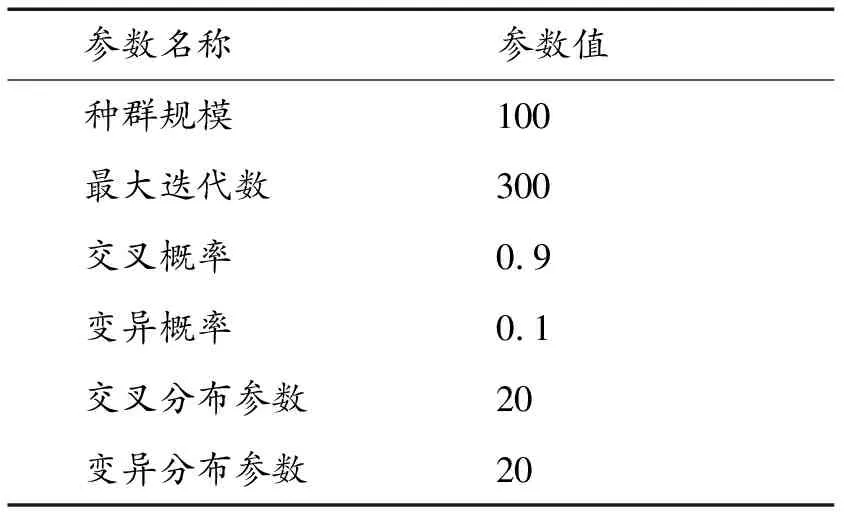

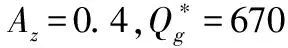

不同的发动机加减速时间要求不同的缓冲器流量,则需设置不同的缓冲器有效流通面积。本次仿真实验根据发动机加减速时间要求选定240 mL/min。根据图7可看出,如果高速电磁阀额定流量不受限,增大占空比面积时,高斯电磁阀占空比变化斜率将减小。目前,燃油调节器参数匹配校定采用的是基于生产经验的实验试凑方法,而考虑到测试平台的实际情况,占空比活门面积的取值范围设置为[0.1~0.5]mm,但为了探索占空比活门面积在0.5 mm以上可能的最优参数匹配,本次仿真实验另外设置了[0.5~1] mm的参数匹配多目标优化,以期从理论上探索新的燃油调节器结构设计,从而改善燃油调节器的性能。高速电磁阀额定流量范围设定为[600~840]mL/min。NSGA-II的算法参数如表1所示。

表1 NSGA-Ⅱ算法参数

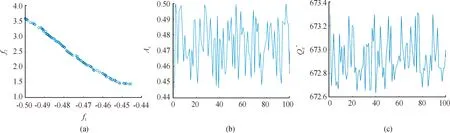

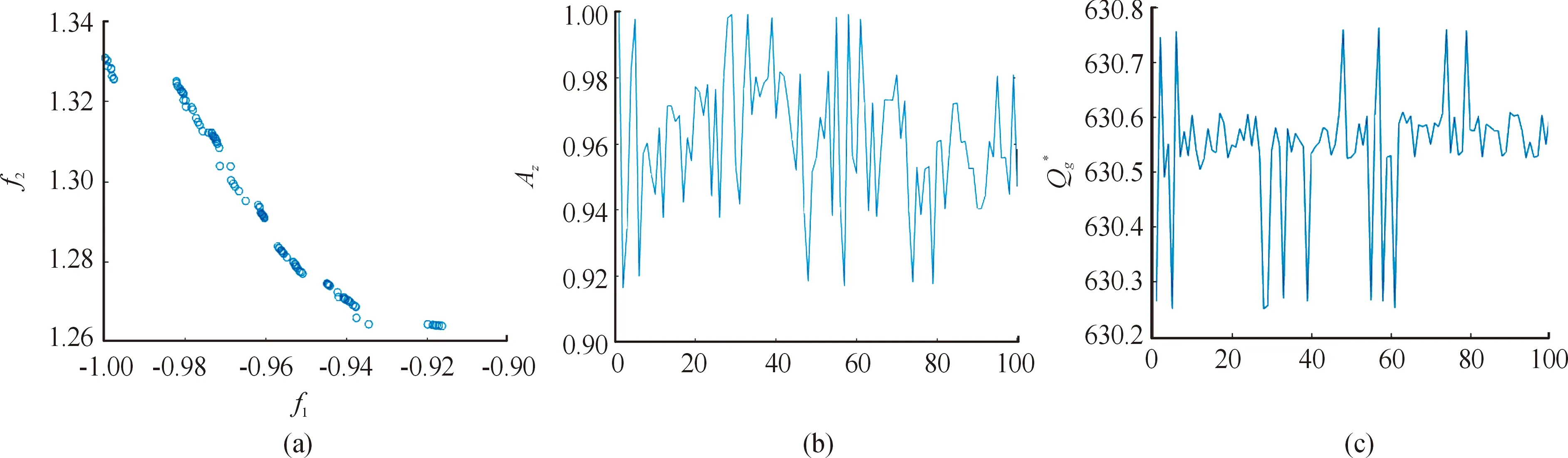

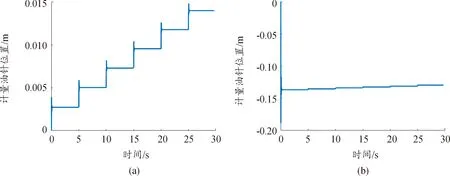

实验结果如图11和图12所示。从图12可看出,占空比活门面积调整范围限定在[0.1~0.5]mm,高速电磁阀额定流量选择在673 mL/min比较合理,但在此流量参数下不同的占空比活门面积会导致不同的占空比值平稳性。如果要保证占空比在50%的平衡位置波动幅度不超过2%,那么占空比活门面积应当不超过0.47 mm。从图12可以发现,如果把占空比活门面积的调整范围放宽到[0.5~1]mm,高速电磁阀额定流量降低到630 mL/min,占空比在平衡位置的波动幅度将小于1.5%,而此时的占空比活门面积可以在 0.9~1 mm内任意取值。从仿真结果可以看出,为保证计量油针控制的稳定性,在进行燃油调节器设计时,若增大占空比活门面积,则要求减小高速电磁阀额定流量。实验结果也表明,总体上来说增加占空比活门面积有利提高高速电磁阀占空比值的平稳性,但在某个特定的高速电磁阀额定流量下,增加占空比活门面积反而不利于占空比平稳性,这揭示了占空比平稳性随占空比活门面积增大的全局提升、局部反转物理规律,反映了燃油调节器参数匹配的复杂性。

图11 占空比活门面积[0.1~0.5]mm2范围条件下的参数匹配多目标优化曲线

图12 占空比活门面积[0.5~1]mm2范围条件下的参数匹配多目标优化曲线

图13 不同参数匹配条件下的计量油针动态响应曲线

7 结论

1) 占空比活门的有效流通面积对保证燃油调节器控制油路的正常工作起着关键的作用。若占空比活门设定面积小于指定值时导致高速电磁阀进口失压,造成控制油路阻塞,引起控制腔压力上升到限位值,计量油针失去控制。

2) 高速电磁阀的额定流量选取可按照最大实际流量的2倍选取,适当考虑动态时的设计裕量。选取的占空比活门面积越小,要求的高速电磁阀额定流量越大。

3) 占空比活门对各种扰动的灵敏性与高速电磁阀占空比的平稳性矛盾,利用多目标优化方法可以将这2个指标组合一个最佳方案。