高速铁路纵连板式无砟轨道植筋力学性能试验研究

2022-08-09李秋义张志远

赵 虎,孙 立,李秋义,朱 彬,张志远,刘 文

(1.西南交通大学 土木工程学院,四川 成都 610031;2.中铁第四勘察设计院集团有限公司 线站处,湖北 武汉 430063;3.中国铁路上海局集团有限公司 工务部,上海 200071)

植筋锚固技术因其突出的技术优势,在地下空间开发、矿山开采及结构设计与加固工程中应用广泛[1-2]。在我国高速铁路运维中,植筋锚固技术一般用于对双块式无砟轨道路桥过渡段等特殊位置的变形控制及道床病害机理与整治[3-4],对纵连板式无砟轨道的层间离缝控制[5-7],轨道板高温上拱控制[8]以及轨道病害的抬板整治维修[9]。欧洲荷(兰)比(利时)铁路在其地质薄弱地段采用销钉锚固系统连接Rheda 2000 型无砟轨道板与线下桩板结构,以实现二者之间的有效限位连接。销钉锚固系统也先后在我国京津、武广、京沪、郑西等多条高铁线路无砟轨道结构中得到应用,且应用目的各有不同,京津城际主要用其连接桥梁固定支座处的轨道板和底座板以传递纵向力;武广和郑西高铁主要将其应用于地质条件较差的桩板结构区段,实现无砟道床板与下部结构的有效连接及限位;京沪高铁则主要将其应用在梁缝、路桥过渡段等特殊区段,用以增强轨道板与下部底座板的连接与限位。从国内外销钉锚固系统在铁路工程尤其是无砟轨道结构中的整体应用现状来看,都表现出较好的工程实用性及稳定耐久性。需要注意的是,由于轨道板与底座板存在层间离缝及水平剪切作用,植筋受拉剪共同作用,与节理岩体受力相似[10-13]。尽管已有部分关于剪切型销钉及多破坏面锚固抗拔承载力[14-15]、黏结型锚杆的数值分析与设计方法[16-17]、环氧类地脚螺栓的抗拔强度[18]、锚固胶黏剂的影响试验方法[19]以及国内外销钉锚固技术差异[20]等方向的研究,但针对高速铁路纵连板式无砟轨道抗拔抗剪综合性能的研究仍十分有限。

CRTSⅡ型板式无砟轨道采用纵连体系,是中国高速铁路主要无砟轨道结构形式之一,截止目前已累积铺设应用近万公里。针对CRTSⅡ型板式无砟轨道在极端连续高温条件下可能出现的上拱问题,综合考虑高速列车行车限界、轨旁设备安全等因素,采用埋入轨道板内部销钉锚固系统增强轨道板与下部底座板(支承层)之间的竖向连接,理论上可增强轨道结构整体稳定性尤其是竖向稳定性,也不会造成额外的行车安全隐患。将销钉锚固系统应用于无砟轨道以增强其竖向稳定性,其力学性能及破坏模式是关键技术指标,开展专门的力学性能试验研究十分必要。

1 销钉锚固限位系统设计

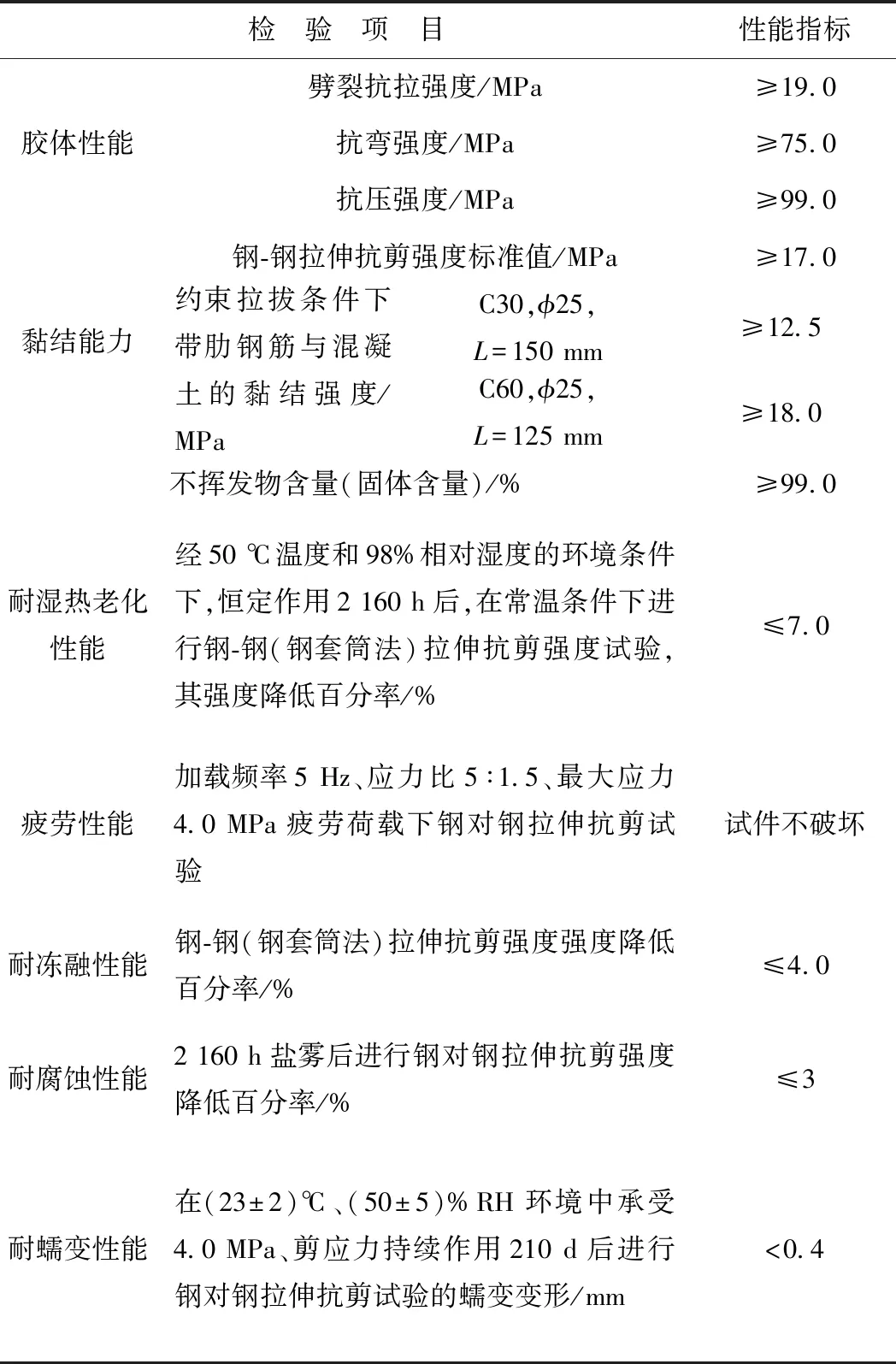

为便于现场统一施工组织管理,桥上和路基上均采用相同规格口径的专用销钉,同种性能指标的植筋胶,依据相关试验方法主要性能参数见表1。在开孔深度上,综合考虑桥上底座板厚度小于支承层厚度、支承层素混凝土强度低于底座板等因素,路基上开孔深度为400 mm,桥上开孔深度为390 mm。

表1 植筋胶主要性能指标

1.1 路基地段轨道板植筋

路基地段轨道板植筋,钻孔直径为32 mm,钻孔深度为400 mm,深度误差为±10 mm。植筋采用φ27销钉,销钉长350 mm(轨道板内150 mm,砂浆层内30 mm,支承层内170 mm),见图1。

图1 路基段轨道板植筋细部图(单位:mm)

1.2 桥梁地段轨道板植筋

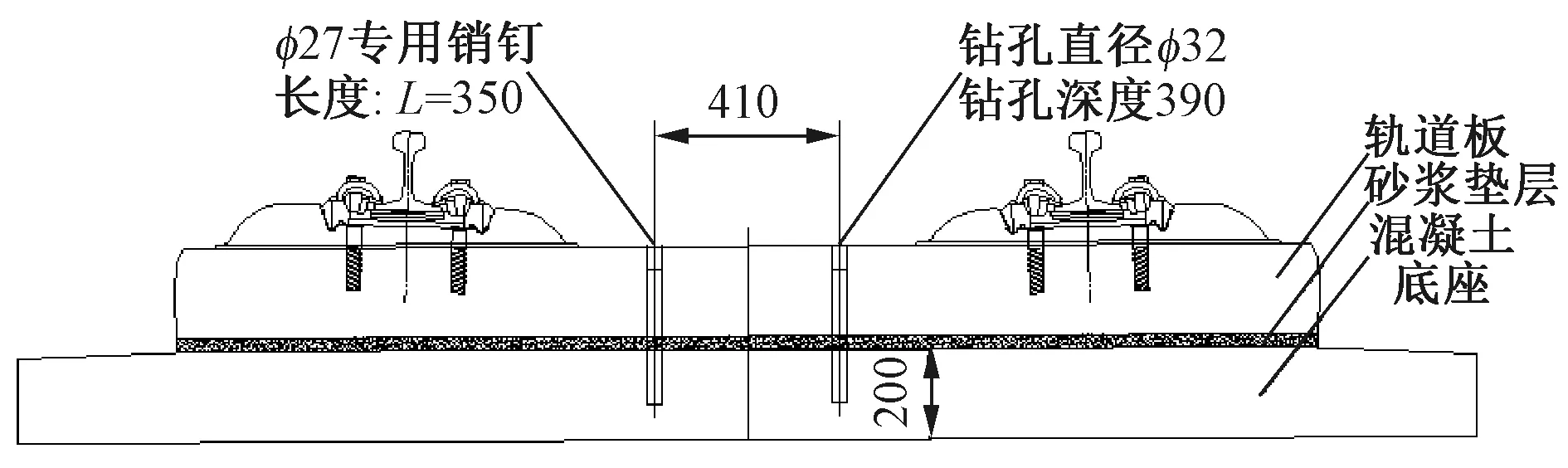

桥梁地段轨道板植筋,钻孔直径为32 mm,钻孔深度390 mm,误差±10 mm;植筋采用φ27销钉,销钉长350 mm(轨道板内160 mm,砂浆层内30 mm,底座内160 mm),见图2。

图2 桥梁地段轨道板植筋细部图(单位:mm)

2 加载试验设计

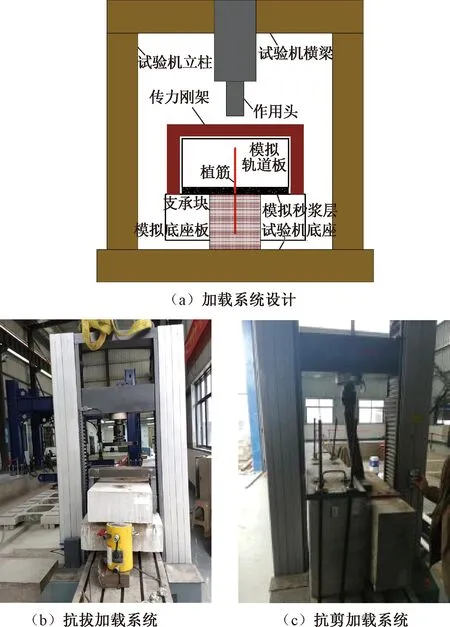

以多功能试验机(最大压载300 kN)为主要加载设备,搭建如图3所示的加载试验系统。为在同一加载系统下完成抗拔抗剪两类不同性质试验,现场设计抗拔传力刚架及支撑混凝土试块悬空的支撑块,抗剪传力刚架及试块固定装置。前期调研发现,运营线上底座板/支承层混凝土强度具有离散性,为模拟基材离散特性,分别在C15、C25、C30、C40底座板/支承层基材混凝土中进行抗拔、剪切试验。轨道板是工厂预制件,材质及性能均较稳定,其混凝土强度在试验中不考虑离散性,取固定值C55。通过试块预加载,综合考虑加载速率及荷载位移曲线数据点完整性,对试块系统进行速率2 mm/s位移控制型逐级加载,测试模拟现场轨道结构植筋锚固系统单点和两点抗拔、抗剪力学性能。植筋埋设于混凝土内,不能对植筋进行直接拉拔,因此,利用支撑块从两端将试块顶起至一定高度,通过槽形传力刚架向下加载,达到“支撑块顶着轨道板不动,传力刚架向下顶出底座板”的向下拔出效果,见图3。因采用向下拔出模式,试验结果需考虑试块自重的影响。

图3 试验加载系统及试块

2.1 单点抗拔/抗剪试验加载设计

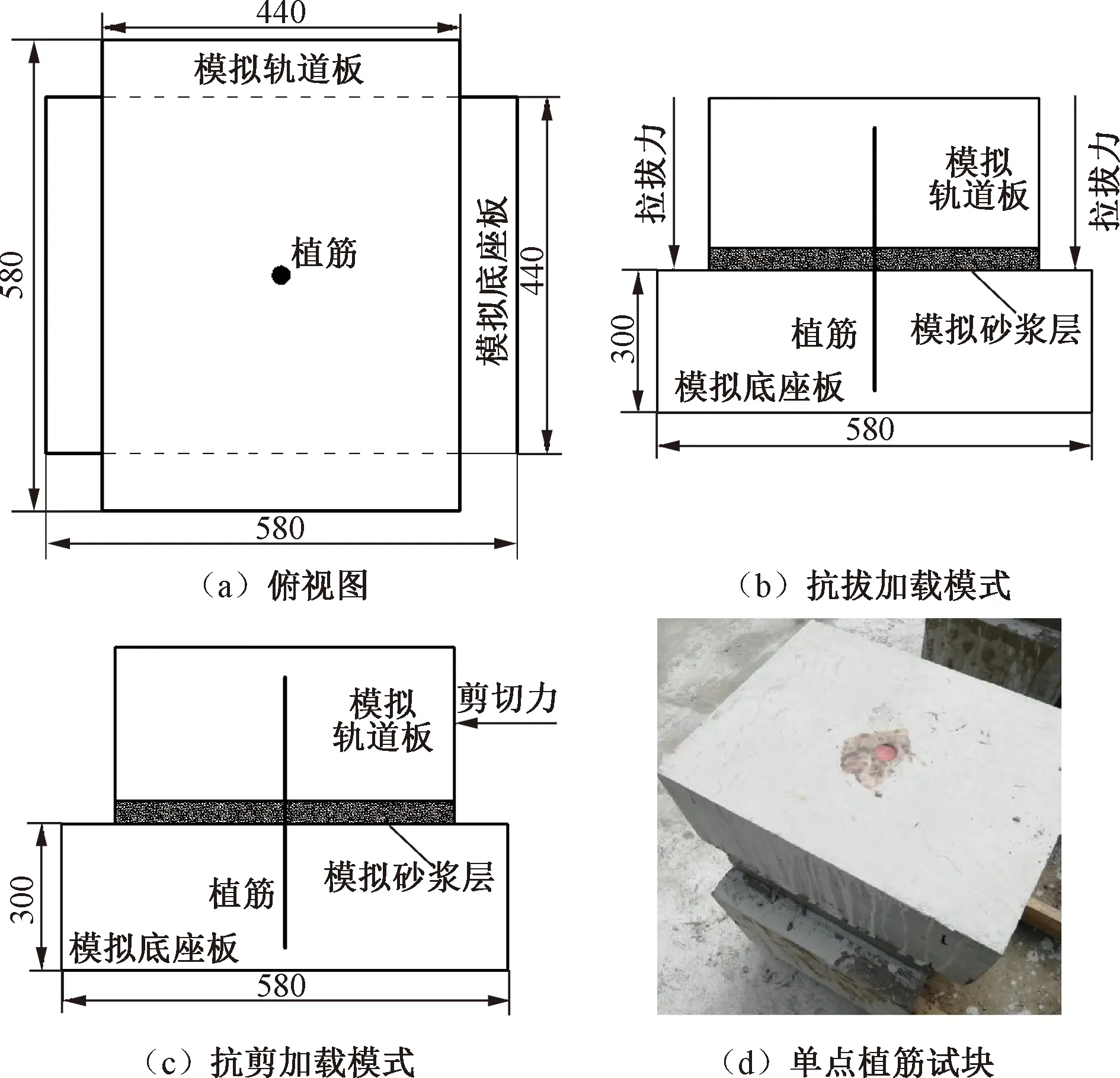

桥梁段采用轨道板-砂浆层-底座板体系,底座板有配筋,有侧向挡块、剪力齿槽等扣压限位结构。路基段试块采用轨道板-砂浆层-支承层体系,支承层无配筋,无侧向挡块等扣压结构。运营线上底座板/支承层混凝土强度具有离散性,为模拟基材离散特性,分别在C15、C25、C30、C40基材混凝土中进行抗拔、剪切试验。试块厚度与实际一致,长、宽方向尺寸综合考虑植筋间距、边距要求。单点抗拔、抗剪试验加载见图4。

图4 单点抗拔/抗剪试验(单位:mm)

2.2 两点抗拔/抗剪试验加载设计

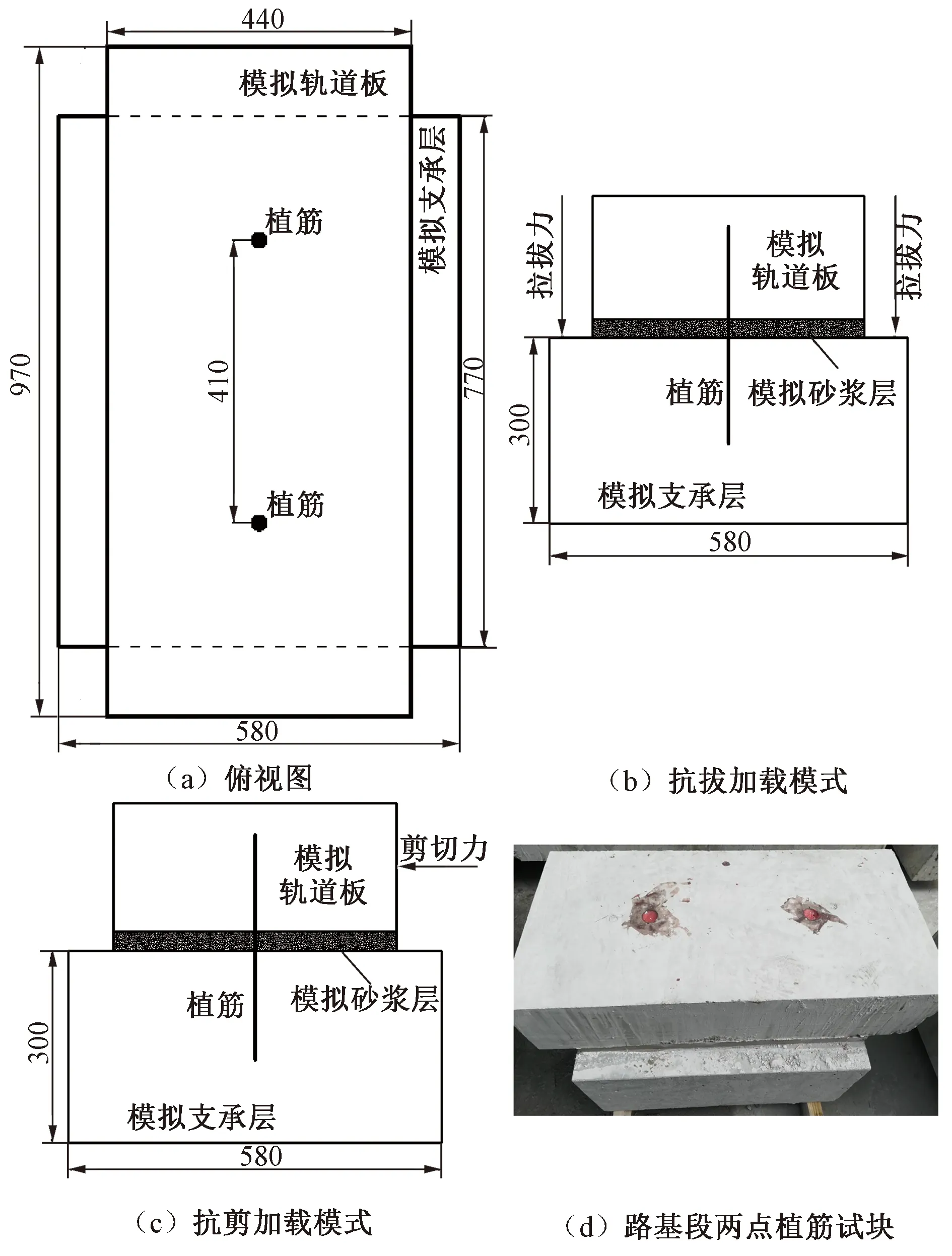

为测试两点植筋的抗拔/抗剪承载力,采用图5所示方法进行试验测试。

图5 两点抗拔/抗剪试验(单位:mm)

2.3 试块配筋设计

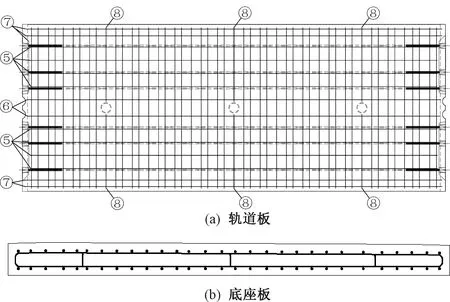

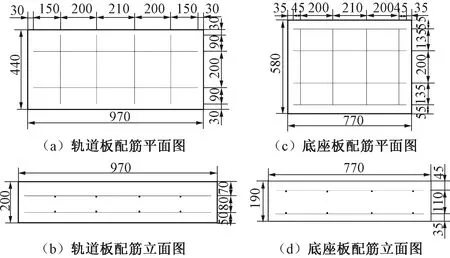

无砟轨道板和桥上底座板为钢筋混凝土结构,二者的设计配筋见图6。

图6 轨道板、底座板配筋

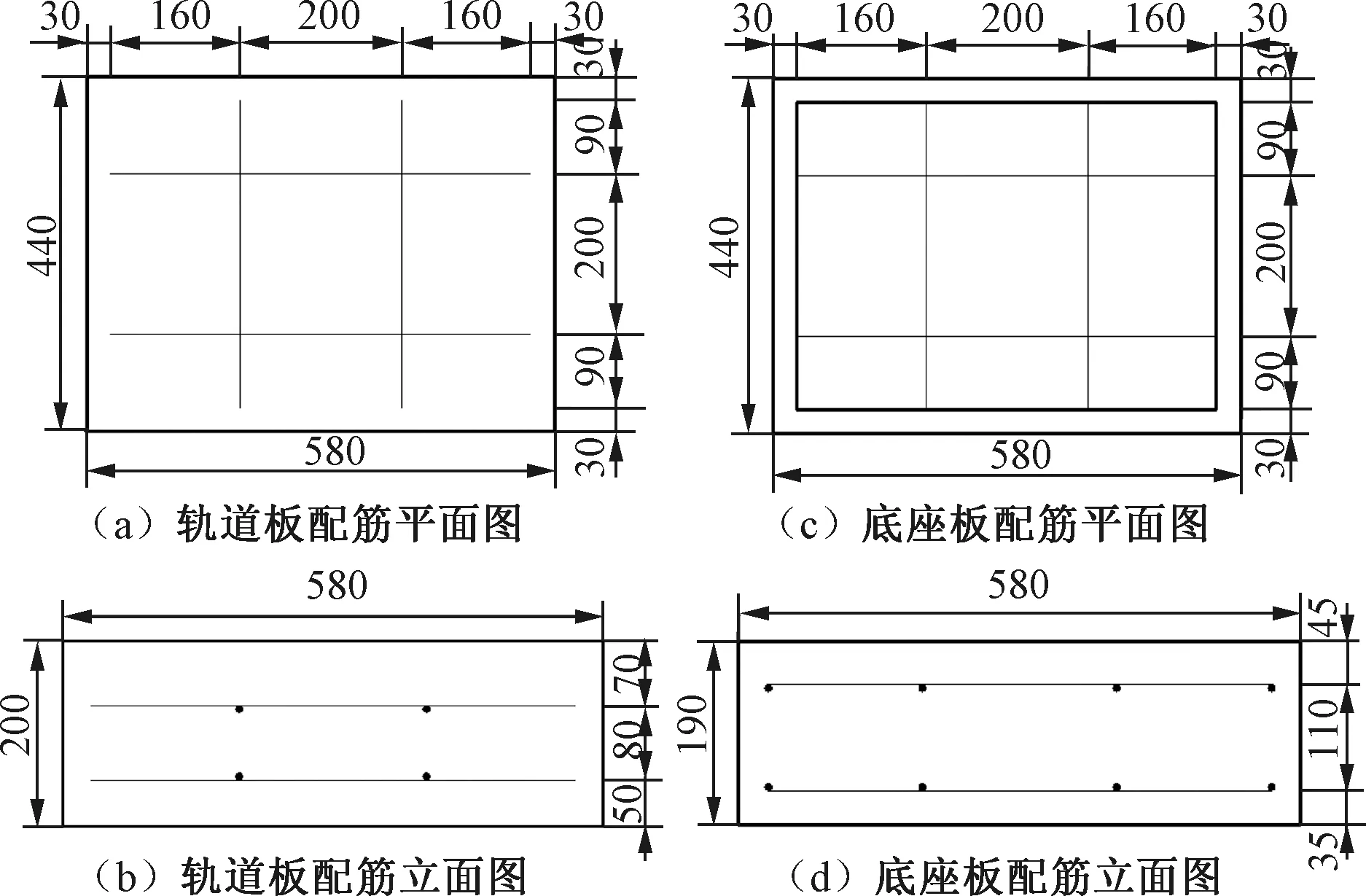

为模拟钢筋对混凝土基材的约束强化效应,对模拟轨道板和底座板试块分别进行配筋。根据原设计配筋,综合考虑试块尺寸及混凝土保护层厚度等因素,对有重要影响的钢筋间距取20 cm,钢筋网片规格型号按设计选用。路基段支承层不配筋。单点、两点植筋试块配筋见图7和图8。

图7 单点植筋试块配筋方案(单位:mm)

图8 两点植筋试块配筋方案(单位:mm)

对上述制作完成的试块,按轨道板试块在上、底座板/支承层试块在下进行组装,上下两层之间灌注聚合物水泥砂浆模拟现场水泥沥青砂浆(CA砂浆),待砂浆层硬化后进行钻孔注胶并植筋。

3 试验结果及分析

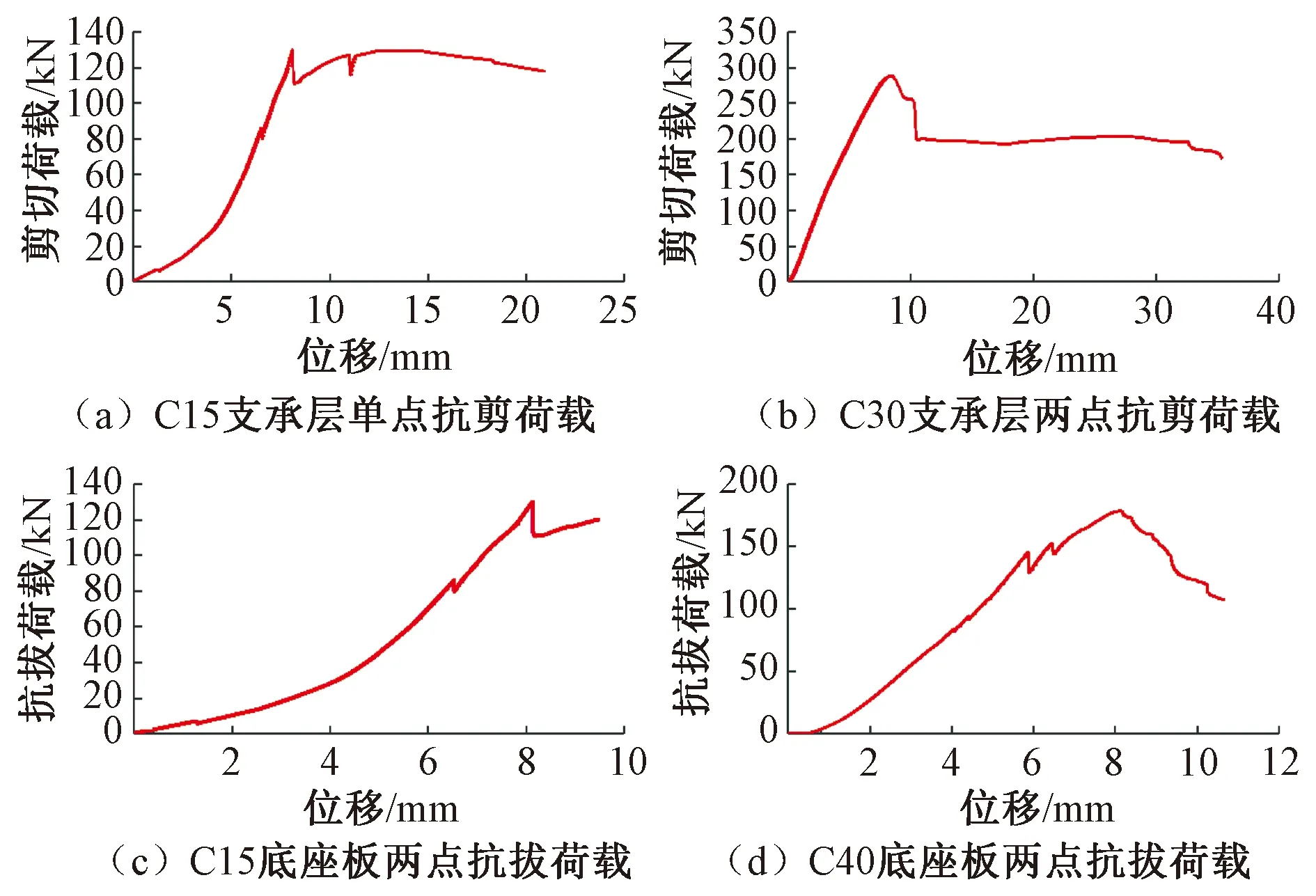

对制作完成的试块进行加载试验,典型的抗拔、抗剪荷载-位移曲线见图9。从图9可知,随着荷载的增加,试块的拉拔及剪切位移随之增加,当达到试块的极限抗拔抗剪承载力后,试块破坏,此时即使荷载不增加,位移也继续增加。

图9 典型荷载位移曲线

当试块达到极限拉拔、剪切承载力后,典型破坏形态见图10。进行拉拔试验时,从试块的极限破坏形态看,随着荷载的逐级增加,由于植筋胶的黏结作用,锚固销钉与周围混凝土基材形成一体并整体受力,且植筋胶与混凝土基材界面强度高于混凝土基材本身强度,当加载至极限承载力时,强度等级较低的底座板/支承层混凝土先于轨道板破坏,破坏的典型形态表现为以销钉为圆锥轴拔出一个混凝土锥体,并常伴有以植筋孔位为中心的放射状裂纹。当试块达到极限剪切承载力后,从试块的极限破坏形态看,随着荷载的逐级增加,砂浆层从加载接触位置往下开始脱黏开裂;当砂浆脱黏开裂且裂缝跨过植筋后,植筋及其周围充填的胶黏剂开始发生剪切变形,销钉本身发生一定角度的弯折变形,底座板/支承层对应植筋高度位置的混凝土开始发生垂直于剪切方向的横向开裂。由于轨道板强度等级明显高于底座板/支承层,所以开裂通常都发生在底座板/支承层上;锚固销钉本身仅是发生剪弯变形,材料并未破坏。

图10 抗拔承载力试验混凝土锥体破坏

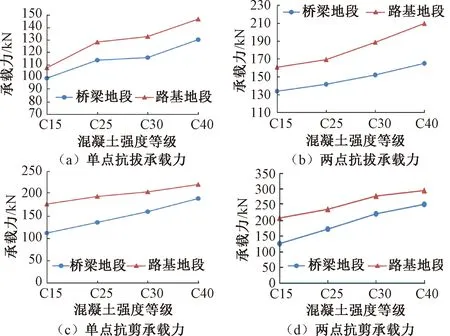

当以荷载位移曲线中的极值作为极限承载力时,从桥梁地段和路基地段试验测试结果分别提取出C15、C25、C30、C40混凝土基材抗拔、抗剪极限承载力,见图11。

图11 混凝土基材抗拔、抗剪极限承载力试验结果

由图11可见,无论抗拔还是抗剪,随着混凝土基材强度等级的提高,极限承载力都随之提高。对比路基和桥梁地段结果可知,由于路基地段钻孔深度更深,同等混凝土基材强度条件下,路基地段抗拔抗剪承载力都高于桥梁地段。但考虑路基地段支承层混凝土设计强度等级为C15,桥梁地段底座板混凝土设计强度等级为C30,可将这两种条件下的试验结果进行对比。从试验结果可知,路基段支承层C15强度等级下抗拔抗剪性能与桥梁地段底座板C30强度等级下抗拔抗剪性能基本一致,这对维持路基地段和桥梁地段锚固系统刚度连续性有利。由于群锚效应,两点植筋承载力并非单点植筋的两倍,抗拔承载力时处于1.25~1.60倍之间;抗剪承载力时处于1.12~1.43倍之间。

4 试块加载有限元仿真分析

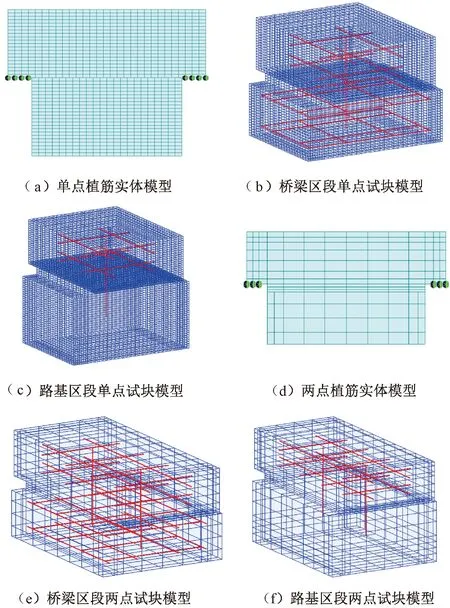

以前文所述结构材料及尺寸为输入条件,建立单点植筋及两点植筋有限元仿真实体模型,模型边界约束与加载方式与试验设计保持一致,见图12。

图12 加载试块实体仿真模型

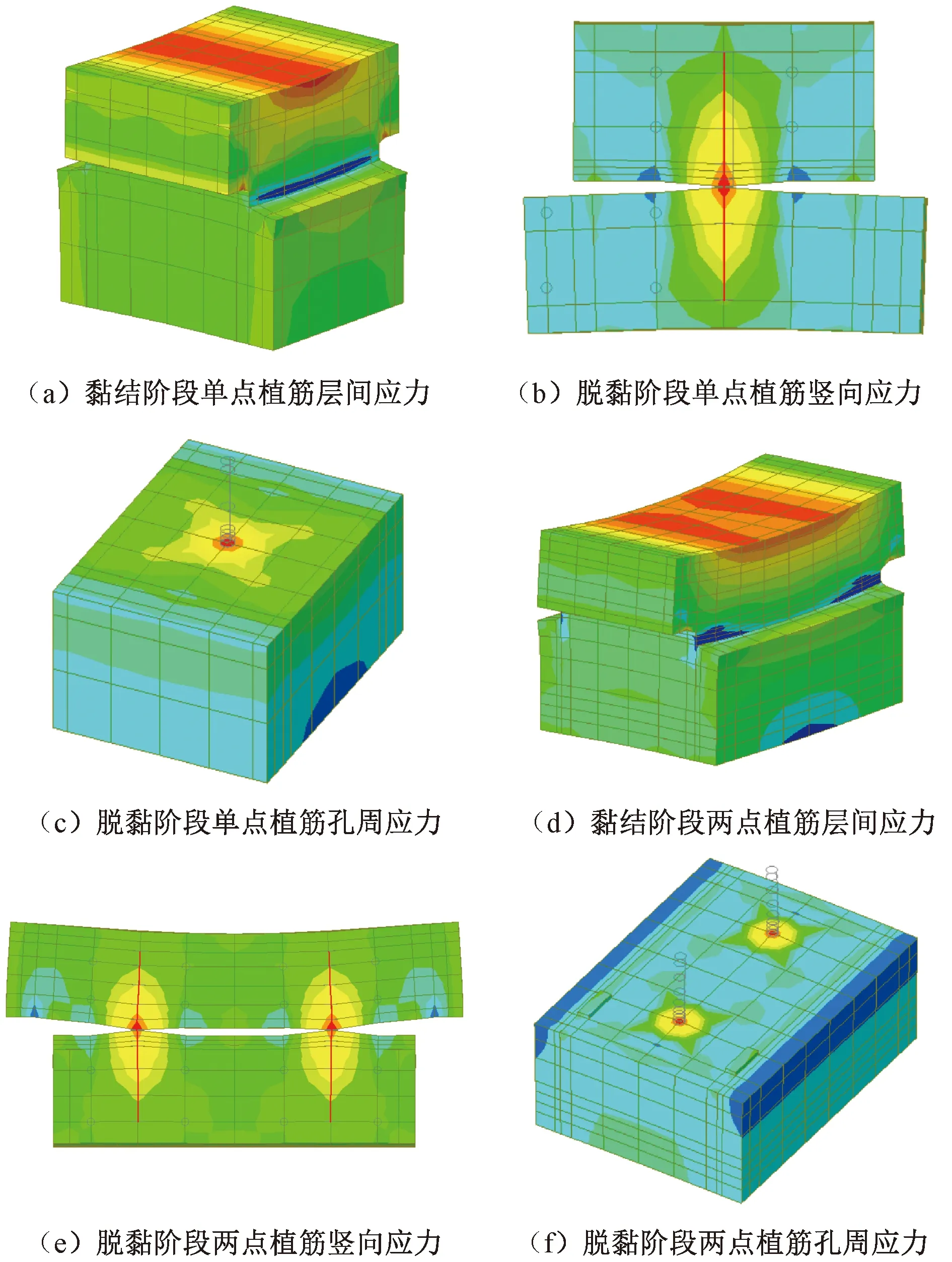

通过仿真加载,得到单点及两点试块在砂浆黏结及脱黏阶段拉拔加载下应力分布,见图13。应力分析结果表明,单点及两点植筋试块在拉拔加载模式下从开始加载到失效大致分为砂浆层黏结和砂浆层脱黏两个阶段。黏结阶段随加载值增加,层间应力随之增加,见图13(a)、13(d)。当加载值达到黏结力极限时,砂浆层从加载位置附近开始脱黏,砂浆层完全脱黏时,拉拔力将完全由植筋承担,同时植筋及周围混凝土基材应力达到峰值,见图13(b)、图13(e);在植筋孔附近形成与试验中实际破坏形态吻合的平面放射状应力分布,见图13(c)、图13(f)。由此表明,计算结果与试验结果基本吻合,试验方法及仿真分析方法正确。

图13 拉拔加载下试块应力分布特征

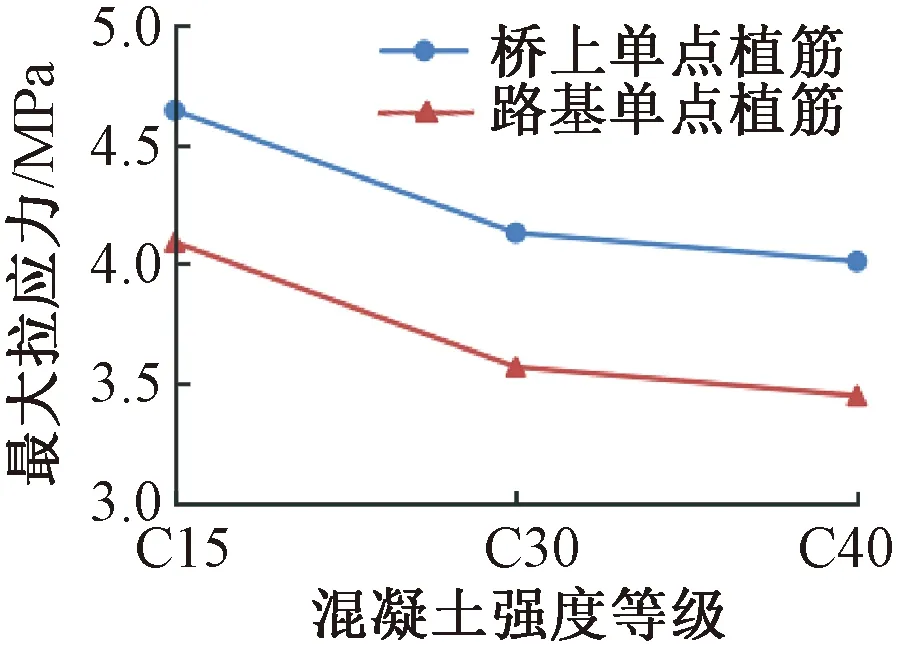

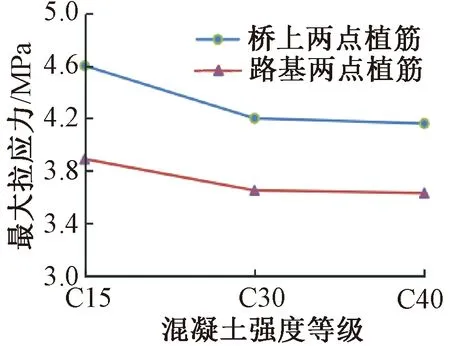

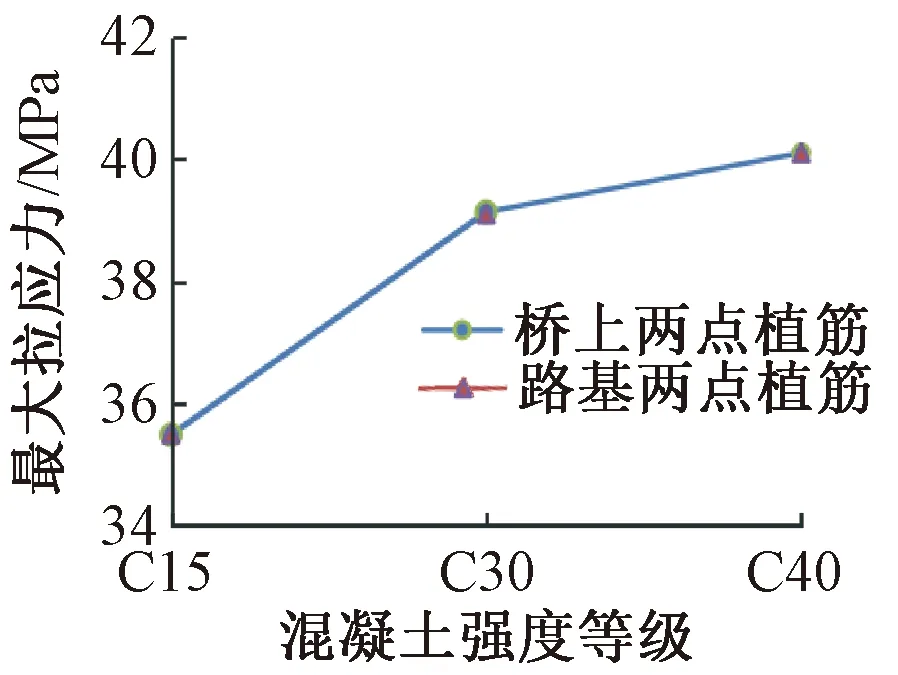

为进一步分析造成桥梁段与路基段试块抗拔承载力差异的原因,从仿真分析模型中提取出相同荷载条件下轨道板与底座板/支承层层间的最大应力和植筋孔附近最大应力,见图14~图17。由图14和图16可知,相同拉拔力及混凝土强度等级下,路基地段单点、两点植筋试块的层间最大应力均小于桥梁区段,最大拉应力差值介于11.8%~15.4%。说明相同加载条件下,黏结阶段路基段层间被拉裂的风险低于桥梁段。由图15和图17可知,同等条件下路基段植筋最大应力也略小于桥梁段,但差异非常小。

图14 单点植筋层间最大拉应力

图15 单点植筋最大应力

图16 两点植筋层间最大拉应力

图17 两点植筋最大应力

进一步分析计算显示,剪切加载下路基与桥梁区段植筋力学性能相互关系与拉拔加载类似,不再赘述。

5 结论

本文通过模拟现场轨道板植筋锚固条件下试块抗拔抗剪力学性能试验及有限元仿真分析,得到以下结论:

(1)由于轨道板与底座板/支承层混凝土基材强度差异较大,无论抗拔还是抗剪试验,通常都是底座板/支承层混凝土基材先于轨道板破坏。

(2)抗拔承载力极限破坏时,在底座板/支承层混凝土基材上会以销钉为圆锥轴拔出一个锥体破坏面,并通常伴随形成平面放射状裂纹。

(3)抗剪承载力极限破坏时,在底座板/支承层上植筋点位附近会剪裂出垂直于加载方向的横向裂纹,销钉发生剪弯,销钉周围混凝土基材局部挤溃。

(4)无论抗拔还是抗剪,随着混凝土基材强度等级的提高,极限承载力都随之提高。在试验条件下,两点植筋抗拔承载力是单点植筋的1.25~1.60倍,抗剪承载力在1.12~1.43倍。

(5)在试验条件下,路基段支承层C15强度等级下的抗拔抗剪性能与桥梁段底座板C30等级下的抗拔抗剪性能接近,与现场二者实际强度差异条件吻合,有利于维持路基段和桥梁段锚固系统刚度连续性。