镍添加量对W-Ni-Sr电极材料组织和性能的影响

2022-08-08张丹华曾清香张保红唐亮亮林冰涛

张丹华,曾清香,张保红,唐亮亮,林冰涛,熊 宁

(1.安泰科技股份有限公司,北京 100081;2.安泰天龙(北京)钨钼科技有限公司,北京 100094;3.上海机电工程研究所,上海 201109)

高能点火气体放电管主要用于高能点火器,气体放电管内封装着电极及惰性气体,气体压力范围为50~80 kPa,电压在3 000 V以上,电极材料作为高能点火气体放电管的关键部件承担着电子发射任务,需要具有良好的电子发射能力和抗烧蚀性能。随着现代社会的发展,人们对于高能点火气体放电管的工作寿命以及可靠性提出了更高要求,因此寻求性能更优异的电极材料显得极为紧迫。

钨具有较高的熔点和弹性模量、电子发射稳定、耐离子轰击、较低的蒸汽压等优点,是最早被用作热电子发射材料的金属[1]。但纯钨电极的缺点是发射效率低(约为6×10–3~1×10–2A/W),工作温度高(约为2 400~2 700 K),而且在高温下,容易发生再结晶而形成等轴状晶粒组织使钨丝下垂、断裂,影响电极的使用寿命[2]。为了克服上述缺点,研究人员不断努力开发新型钨电极材料,主要是在钨基体中添加逸出功较低的元素,掺杂单元系或者多元系稀土氧化物制备钨电极材料,如 W-CeO2、W-La2O3、W-Y2O3、W-ZrO2等[3-7];掺杂 Ba、Sr等碱土金属化合物制备多孔钨阴极材料[8-11]。研究发现W-Ni-Sr电极材料具有良好的电子发射能力和抗烧蚀性能。在钨粉中添加少量的镍,可以起到活化烧结的作用,降低烧结温度,提升钨材的相对密度。但镍含量过高也会影响钨电极材料的电导率和热导率,从而影响钨电极的抗烧蚀性能,因此本文以优化Ni的添加量为目的,对W-Ni-Sr电极材料中镍含量对组织和性能的影响进行了分析和探讨。

1 试验方法

采用粉末冶金工艺制备Ni添加量(质量分数)分别为:1 %,2 %,3 %,5 %的W-Ni-Sr电极材料。首先将碳酸锶与钨粉、镍粉混合,然后进行冷等静压、中频感应烧结得到试验坯料,最后取样并进行组织和性能分析。

1.1 光学显微分析(OM)

将烧结试样用金相切割机切割取样,再依次用200#、400#、600#、800#、1000#砂纸进行初磨,随后在抛光绒布上加入金刚石抛光膏进行抛光,用腐蚀液(3 g K3Fe(CN)6+2 g NaOH+25 mL H2O)腐蚀10~15 s后,用金相显微镜拍摄照片,人工截距法测量晶粒大小,测量100个以上晶粒大小后取平均值。

1.2 扫描电镜/能谱分析(SEM/EDS)

在配有FEI Novanano450能谱仪(EDS)的JEOL JSM-6380LV扫描电子显微镜(SEM)上观察材料的微观形貌、分析微区成分。

1.3 性能测试

1.3.1 密 度

根据阿基米德原理,采用排水法测量试样的密度,其原理如式(1)和式(2)所示。

式中:V为试样的体积,cm3;ρ实测为试样的实际密度,g/cm3;m1为试样在空气中的质量,g;m2为试样在水中的质量,g;ρl为水的密度,g/cm3。

材料的理论密度计算如式(3)所示,其中mi和ρi分别表示材料中各组分的质量和密度。

最后,通过式(4)计算材料的相对密度。

1.3.2 硬 度

将试样用切割机切割成两个端面平行的圆柱,将两端面用800#砂纸打磨平整。采用KH3000自动数显洛氏硬度仪(北京凯铭石科技有限公司)测试材料的硬度。采用120°金刚石圆锥,施加60 kg力,保持4 s。首先使用对标样品进行打磨,算出误差值,再进行试验样品硬度测量。为了得到准确的硬度数据,在每个试样的五个不同位置测量其硬度,取平均值作为试样的硬度数据。

1.3.3 电导率

将试棒线切割成2 mm×2 mm×60 mm的长方棒,用砂纸磨掉表面的氧化皮,在超声波清洗仪中用酒精清洗5 min。采用TH2512型智能直流低电阻测试仪(常州同惠电子股份有限公司)测试试样的电阻率,通过换算得到试样的电导率。

1.3.4 热导率

采用FLA457激光热导仪(林赛斯Linseis,德国)测量试样的室温热导率,试样规格为直径12.7 mm×长度2.5 mm。激光热导仪工作原理:激光器发出短促高能激光,同时打到圆盘状的标准试样和待测试样的前表面,安装于热导仪中的探测器在样品的后表面接受能量信号,激光能量从样品的前表面传输到样品的后表面的时间差,被仪器记录和分析,从而得到待测样品的比热容和热扩散率,将所得到的比热和热扩散率代入公式(5)计算出材料的热导率。

式中:λ为热导率,W/mK;ρ为的密度,g/cm3;Cp为比热容,J/(kg·K);α为热扩散率,m2/s。

2 试验结果与分析

2.1 镍添加量对组织的影响

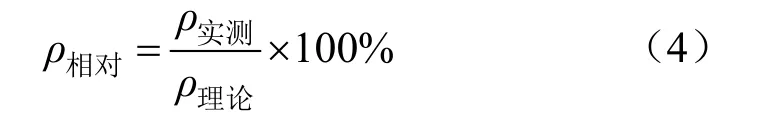

图1为烧结温度1 580 ℃、保温时间1.5 h时不同镍添加量W-Ni-Sr电极材料的背散射电子扫描照片。

图1 不同镍添加量的W-Ni-Sr的背散射电子扫描照片Fig.1 Backscattered electron images of W-Ni-Sr with different nickel addition

从图中可见,随着镍添加量的增加,组织中钨颗粒的界面连续性降低,特别是当镍添加量为5 %时,钨颗粒呈孤岛状,不再是连续的组织结构。

图2为烧结温度1 580 ℃、保温时间1.5 h时不同镍添加量电极材料的金相照片,图3为电极材料的平均晶粒尺寸随镍添加量的变化曲线。由图2可见,随着镍添加量的增加,W-Ni-Sr电极材料的晶粒尺寸先增大后减小,当镍添加量为2 %时晶粒尺寸最大。当镍含量为1 %时,烧结过程中所产生的液相较少,溶解-再析出机制不能充分发挥作用,因此晶粒长大速度慢;当镍含量增多时,溶解析出机制导致晶粒快速长大,因此晶粒尺寸增大,但当镍含量进一步增大时,钨颗粒界面连续性降低,颗粒之间的体积扩散减弱,因此晶粒尺寸也相应减小。但是总的来说镍添加量对 W-Ni-Sr电极材料的晶粒尺寸的影响不大,各成分材料的晶粒尺寸在同一数量级。

图2 不同镍添加量的W-Ni-Sr的金相照片Fig.2 Metallographic photos of W-Ni-Sr with different nickel addition

图3 镍添加量对W-Ni-Sr晶粒尺寸的影响Fig.3 Effect of nickel addition on grain size of W-Ni-Sr

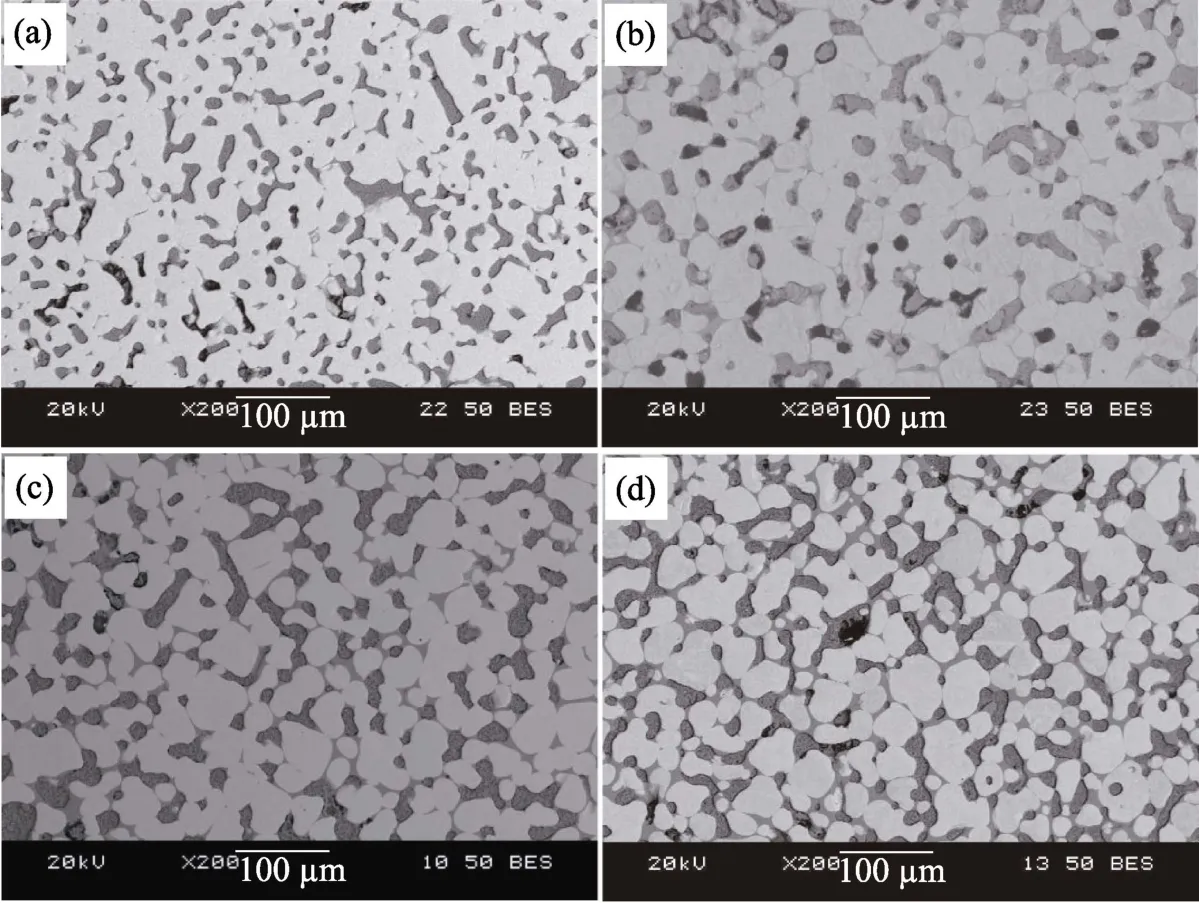

2.2 镍添加量对相对密度和硬度的影响

图4为W-Ni-Sr电极材料的相对密度随镍添加量的变化曲线。由图4可见,不添加镍时,材料的相对密度很小,几乎未发生烧结致密化;当镍添加量为1 %时,材料的相对密度快速增大,并且随镍含量增大材料相对密度的变化不大。

图4 W-Ni-Sr相对密度随镍添加量的变化曲线Fig.4 Variation curve of density of W-Ni-Sr with nickel addition

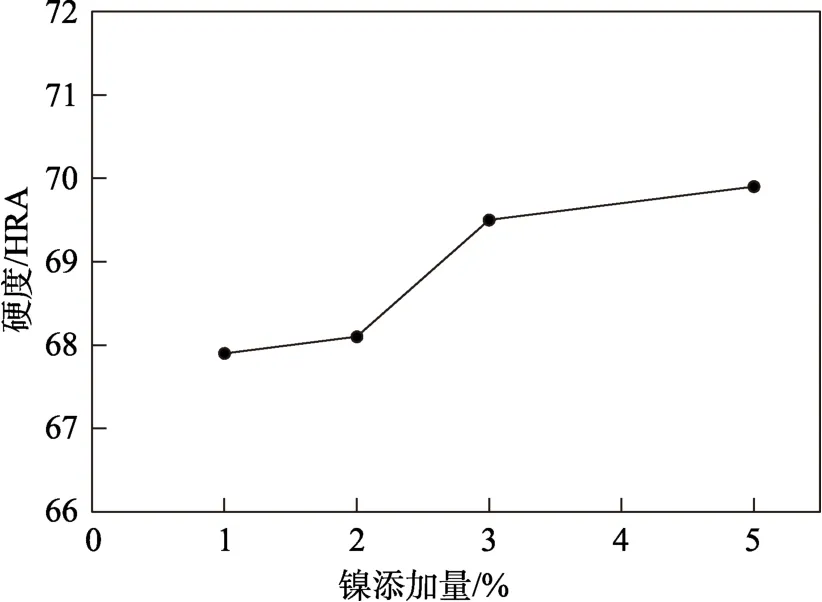

图5为W-Ni-Sr电极材料的硬度随镍添加量的变化曲线。由图 5可见,随着镍添加量的增加,W-Ni-Sr电极材料的硬度逐渐增大,但是变化不大。其原因是随镍添加量的增大,活化烧结作用增强,钨颗粒间结合性能变好,W-Ni-Sr电极材料的相对密度略有增大,因此硬度增大。

图5 W-Ni-Sr硬度与镍添加量的关系Fig.5 Relationship between hardness of W-Ni-Sr and nickel addition

2.3 镍添加量对电导率和热导率的影响

图6为W-Ni-Sr电极材料的电导率随镍添加量的变化曲线。由图可见,随着镍添加量的增大,材料的电导率下降,镍添加量为 1 %时,电导率为5.41×106S/m,镍添加量为5 %时,电导率为4.17×106S/m。这是因为钨的电导率为18.87×106S/m,镍的电导率为 14.61×106S/m,低于钨的电导率,随镍添加量增加,钨含量减小,因此电导率下降。

图6 W-Ni-Sr电极材料电导率随镍添加量的变化曲线Fig.6 Variation curve of conductivity of W-Ni-Sr electrode material with nickel addition

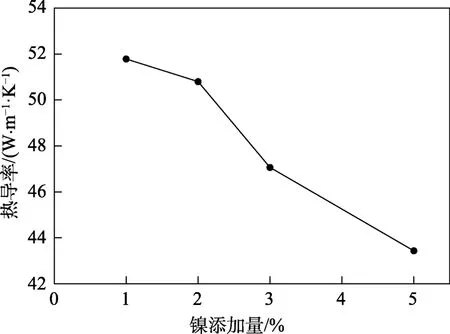

图7为W-Ni-Sr电极材料的热导率随镍添加量的变化曲线。由图7可见,随镍添加量增大,热导率随之减小,当镍添加量为 1 %时,热导率为51.788 W/m·K,镍添加量为5 %时,热导率下降为43.437 W/m·K。这是因为钨的热导率为167 W/m·K,镍的热导率为90 W/m·K,远低于钨的热导率,因此随镍含量增大材料热导率降低。

图7 W-Ni-Sr电极材料热导率随镍添加量的变化曲线Fig.7 Variation curve of thermal conductivity of W-Ni-Sr electrode material with nickel addition

由前述试验结果可见,不加镍时,W-Ni-Sr电极材料的相对密度很小,添加少量镍时,相对密度大幅增大,本文中镍主要起到活化烧结的作用。镍添加量为1 %~5 %时,随镍添加量变化,W-Ni-Sr电极材料的相对密度变化不大,说明添加1 %的镍足以起到活化烧结的作用。

钨电极的烧蚀主要是放电时放电区附近电极温度不断升高,直至电极的熔点或沸点,在此过程中发生相变(熔化或蒸发),导致电极材料从电极表面脱离[12]。钨镍锶合金由三相构成,分别为 W、Ni17W3、Sr3WO6[13]。随着镍添加量的增大,形成的Ni17W3液相增多,钨颗粒间的界面连续性降低,特别是当镍添加量为5 %时,钨颗粒呈孤岛状,导致钨晶粒不再是连续的组织,抵抗长时高温能力下降,对电极的抗烧蚀性能不利。镍的电导率和热导率都比钨小,因此随着镍添加量的增大,W-Ni-Sr材料的热导率和电导率都相应减小,不仅不利于热量的传导,而且低电导率也会导致使用过程中电极的焦耳热的增加,对电极的抗烧蚀性能不利。

镍相对于钨来说,是低熔点组分,其含量增大,会导致W-Ni-Sr电极材料的熔点降低。低熔点组分含量的增加容易导致放电过程中材料严重熔化产生液态物质,在离子轰击作用下液体溅射导致电极表面形貌发生变化,影响电极的放电均匀性。钨的逸出功为4.52 eV,镍的逸出功为4.9 eV,镍的逸出功高于钨,因此镍添加量的增大必然导致电极材料整体逸出功的升高,降低电极的发射效率。

综上所述,少量镍的添加,有利于W-Ni-Sr电极材料的活化烧结,过多镍的添加不仅对材料的相对密度的提高作用不大,而且使材料的熔点、热导率及电导率等性能下降。因此,镍含量的增加对电极材料的放电性能和抗烧蚀性能均不利。综合分析认为,在本论文的研究范围内,镍的最佳添加量为1 %。

3 结 论

不添加镍时,W-Ni-Sr电极的相对密度较小,添加1 %~5 %的镍时,材料的相对密度均较高且随添加量增加变化不大,镍主要起到活化烧结的作用;镍的添加量对材料的组织均匀性影响不大,但是随镍含量的增加钨颗粒间的界面连续性降低,当镍添加量为 5 %时钨颗粒呈孤岛状;随镍添加量增加,W-Ni-Sr材料的硬度略有升高,熔点、电导率、热导率降低;综合分析认为,在本论文的研究范围内,镍的最佳添加量为1 %。