超细多孔钨材料的研制及其去铜工艺的开发

2022-08-08杜丽业张保红孙朝晖

杜丽业,张保红,季 朦,孙朝晖,熊 宁,高 辉

(1.安泰科技股份有限公司,北京 100081;2.安泰天龙(北京)钨钼科技有限公司,北京 100094;3.北京机械设备研究所,北京 100854;4.北京电子工程总体研究所,北京 100039)

0 引 言

近几年来,随着我国载人航天事业的快速发展,对地观测以及航天器编队飞行等新兴空间技术的开发也已提上日程。其中,微小卫星是承担此类空天任务的首选航天器[1-2]。基于液态金属离子源的场致发射电推力器(FEEP)是一种静电式电推力器,具有推力小、比冲高、效率高等优点,可应用于微小卫星的姿态控制、定位控制、航天器电位控制、轨道转移和阻力补偿等任务。在FEEP各组件之中,发射极是核心部件,其性能直接影响着FEEP发射系统的性能及推力器系统的性能。钨具有高熔点、高强度、良好的耐磨性和抗腐蚀性、低线膨胀系数等特性,在军工国防、航空航天以及电子信息等领域占有不可替代的一席之地[3],这也使得多孔钨材料成了制备此类发射极的首选材料[4-6]。

多孔钨材料的孔隙特性和基体材料的机加工性能是影响发射极使用性能和寿命的主要参数。超细多孔钨材料孔径分布均匀、平均孔径小,可以使得材料具有良好发射性能和更长的服役时间,是FEEP发射极应用的优秀材料。另外,由于钨的本征脆性且塑脆转变温度高,对于具有特殊形状和尺寸要求的多孔钨制件,难以通过直接加工多孔钨烧结坯体获得。有效的制备方法是先采用熔渗法制备具有目标骨架的钨铜坯料,使材料具有良好的加工性能[7],然后经机加至规定的形状和尺寸,最后经过去铜处理,得到多孔钨制件成品。

1 试验材料与方法

1.1 超细多孔钨材料的制备

超细多孔钨材料的制备工艺技术路线为:粉末调控→成形(压坯压制)→高温烧结→渗铜→坯料加工→去铜。工艺方案的流程如图1所示。其中“粉末调控”是指对钨粉进行分级处理,原始钨粉经分级处理后得到的“分级钨粉”是制备超细多孔钨材料的原料粉。

图1 超细多孔钨材料研制流程Fig.1 Development flow chart of fine porous tungsten material

在多孔钨材料制备过程中,原料钨粉的特性(钨粉的粒度特性和钨颗粒的形貌特性)在很大程度上影响着后续工艺的选择以及成形工艺和烧结工艺参数的制定。采用的原始钨粉费氏粒度为3.98 μm的市售钨粉,首先对其进行分级处理,打散钨粉中存在的团聚颗粒,并且可以通过设置不同的分级工艺参数,去除钨粉中过于细小的钨颗粒,舍去粒径过大的钨颗粒,最终获得颗粒分散性良好、窄粒度分布的原料钨粉(费氏粒度为2~3 μm)。使用分级钨粉,经冷等静压成形和高温烧结获得多孔钨材料烧坯,其中高温烧结气氛为氢气,烧结温度为1 600~1 800 ℃,保温时间为4 h,再通过熔渗法获得超细多孔钨材料用钨铜材料[8-9],钨铜材料经机加工得到薄片状试件(60 mm×60 mm×2.5 mm),最后经真空高温物理去铜得到多孔钨薄片试件[10],去铜时要求真空度达到10–2Pa,加热至1 300~1 450 ℃后保温2 h。

1.2 超细多孔钨材料性能的表征

采用德国蔡司公司LEO-1450型扫描电镜对钨粉的形貌和超细多孔钨材料的微观组织状态进行观察;使用美国麦克 AutoPore V9500压汞仪测试超细多孔钨材料的孔隙特性,包括通孔率、平均孔径及其分布;采用超声波无损检测设备对钨铜坯料的渗铜均匀性及内部缺陷进行检测。

2 试验结果与分析

2.1 调控钨粉的特性

钨粉的关键特性包括两部分:钨粉的粒度特性和形貌特征。

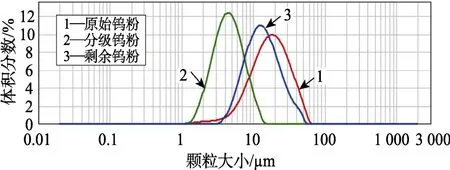

原始钨粉经分级处理后得到“分级钨粉”和“剩余钨粉”,三种钨粉的粒度特性如表1所示,激光粒度分布曲线如图2所示。可以看出:通过分级可以实现对钨粉费氏粒度的调控,分级钨粉、剩余钨粉和原始钨粉的费氏粒度分别为2.78 μm、5.28 μm和3.98 μm;通过分级可以实现对钨粉激光粒度分布的调控,原始钨粉的 D10与 D90的差值超过28 μm,分级钨粉的则降至6 μm以内,即与原始钨粉相比,分级钨粉的粒度分布明显变窄,即钨粉颗粒大小的离散性大大降低。另外,与原始钨粉相比,不仅分级钨粉的粒度分布有所变窄(跨度[11](SPAN=(D90–D10)/D50)分别为1.62和1.29),剩余钨粉的粒度分布也有所变窄(跨度为1.58),剩余钨粉的D90亦低于原始钨粉,这是因为分级在一定程度上打散了原始钨粉中存在的大团聚颗粒。

表1 分级钨粉分级前后粒度数据Tab.1 Grain size data of tungsten powder before and after grading

图2 分级对钨粉激光粒度分布的影响Fig.2 Effect of grading on laser particle size distribution of tungsten powder

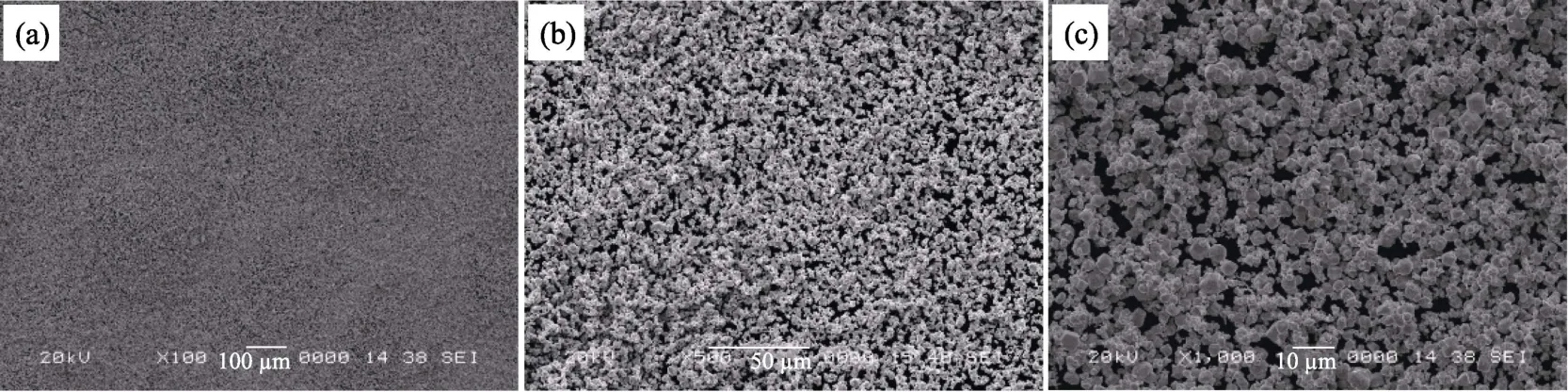

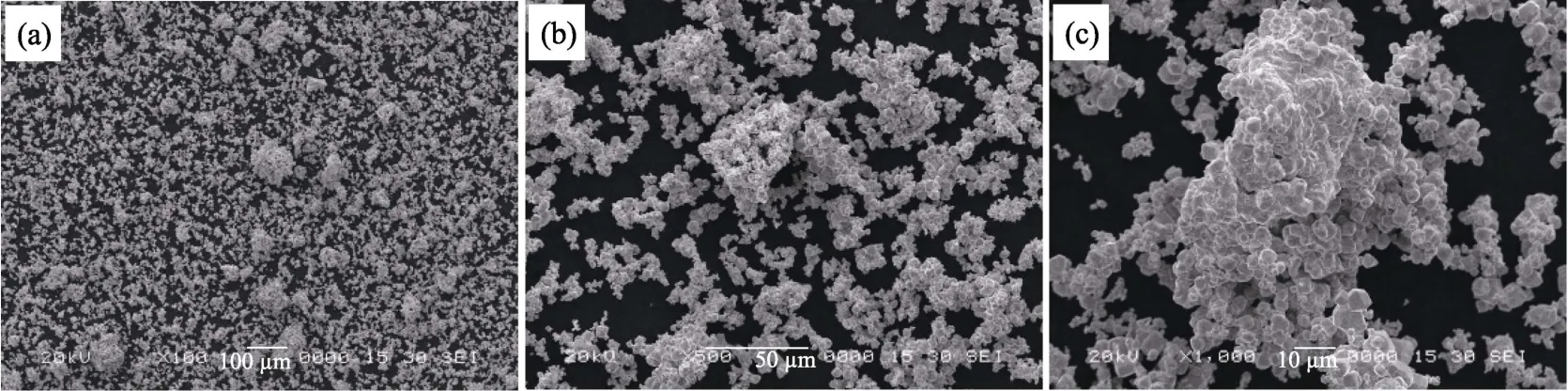

分级前后钨粉形貌如图3~图5所示。其中,图3为制备超细多孔钨材料用的分级钨粉,图4为市售未分级的原始钨粉,图5为分级后的剩余钨粉。从图中可以看出,分级可以有效调控钨粉的形貌特性:分级钨粉中无可见大团聚,颗粒分散性良好,颗粒均匀性良好;原始钨粉中存在大量的团聚以及细小钨粉,颗粒均匀性差,与分级粉相比,两者的微观形貌特性差异明显,这也对应了两种钨粉的费氏粒度和激光粒度分布结果;剩余钨粉中亦有明显的团聚,颗粒均匀性和分散性较差,但是几乎无颗粒细小的钨粉。

图3 分级钨粉的SEM形貌Fig.3 SEM photos of graded powder

图4 原始钨粉的SEM形貌Fig.4 SEM photos of ungraded tungsten powder

图5 剩余钨粉的SEM形貌Fig.5 SEM images of residual tungsten powder

2.2 钨铜坯料的组织状态

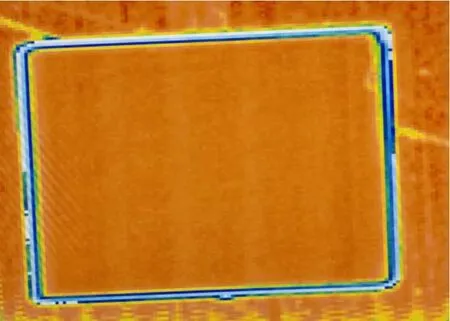

无损探伤技术是检测钨渗铜材料内部状态的重要手段[12],采用先进的水浸探伤设备,通过超声波反射成像来直观地显示裂纹、渗铜不均等缺陷。对钨铜坯料进行无损探伤,结果如图6所示。可以看出,材料内部组织具有良好的均匀性,无渗铜不均,无裂纹、孔洞等缺陷。

图6 钨铜坯料的探伤结果Fig.6 Ult rasonic nondestructive testing pictures of tungsten-copper

2.3 去铜工艺的开发

熔渗法制备钨铜材料[13-14],是基于钨铜两相熔点相差大、互相润湿、不易形成固溶体等特点,低熔点的铜得以借助毛细管力的作用渗透到多孔钨骨架中,形成两相复合结构材料。其中,铜呈网状连续态分布,钨呈球状或不规则的不连续态分布,实质上是钨铜两相的机械混合物。基于钨铜材料的这种特性,采用物理法(真空高温)对钨铜材料进行去铜。试验制备的钨铜材料的特性参数如表2所示,材料密度为17.18 g/cm3,铜含量为9.7 %(质量分数)。需要去铜的试片规格为60 mm×60 mm×2.5 mm。

表2 钨铜坯料的特性参数Tab.2 Properties of tungsten copper

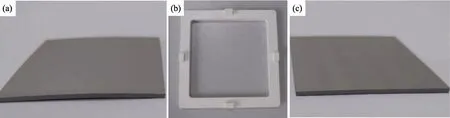

钨铜材料的特性和钨铜件的规格形状,是影响去铜效果的两大因素。去铜后材料发生变形,会严重影响多孔钨制件的装配性能,这对多孔钨材料制品的实用性能造成致命性的灾难。薄片状的钨铜材料在无工装辅助的情况下,去铜后材料发生变形,如图7(a)所示,中间部位明显凸起。通过设计工装,成功使得材料在去铜充分的同时不会发生变形,保证了制件的装配特性。工装如图7(b)所示,使用工装进行去铜后薄片如图7(c)所示。

图7 薄片状钨铜制品去铜工艺Fig.7 Development of copper removal process for thin-section tungsten-copper products

这是因为在无工装辅助时,薄片状钨铜材料是直接放置于铺有一薄层金刚砂的钨坩埚中,薄片上表面直接暴露在炉腔中,下表面则与金刚砂接触,上下表面所处的环境并不相同。物理法去铜过程中,钨铜薄片处于真空高温环境,上下表面的这种不同环境,一方面造成了导热速率不同,使得上下表面附近的温度场有所差异,另一方也使得铜在上下两个方向的挥发情况有所差异。这就使得在去铜过程中,材料内部的内应力不断增加,最终导致材料发生变形。相较而言,当薄片置于中部镂空的相框状工装上时,上表面和下表面大部分区域均与炉腔直接相连,所处的环境大致相同,在去铜过程中,上下表面的温度场差异和铜的挥发环境差异均变小,进而由此产生的内应力也较小,有效降低了薄片状材料的变形的可能性。

2.4 超细多孔钨材料的微观形貌和孔隙特性

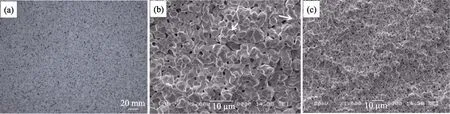

钨铜材料进行去铜处理后得到多孔钨材料,对其微观组织特性进行分析,分析结果如图8所示,其中图8(a)为材料截面金相照片,图8(b)、图8(c)为材料断面的SEM照片。从图8可以看出,材料晶粒大小均匀、微观组织均匀性良好;孔隙均匀、连通性好,闭孔很少且直径极小(如图8(b)中箭头标注所示)。

图8 超细多孔钨材料的微观组织状态Fig.8 Microstructure of fine porous tungsten materials

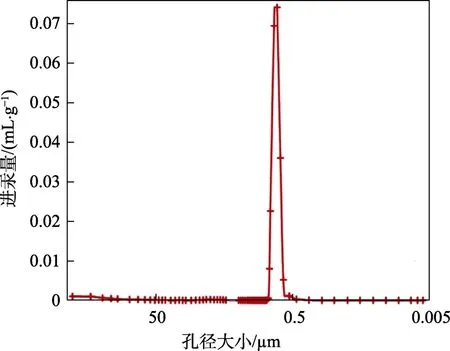

使用压汞法对材料的孔隙特性进行了检测和分析,获得了材料的孔隙特性,包括通孔率、闭孔率[15]、平均孔径和孔径分布。其中,表3为多孔钨材料的孔隙率和平均孔径,图9为材料孔径分布结果。可以看出,超细多孔钨材料孔径分布均匀,孔径非常细小,闭孔率低。材料的通孔率为17.1 %,闭孔率为1.4 %,平均孔径为0.9 μm;孔径分布呈单峰分布,所有孔径都在0.2~1.0 μm范围内。

表3 超细多孔钨材料的孔隙特性Tab.3 Pore characteristics of fine porous tungsten materials

图9 超细多孔钨材料的孔径分布Fig.9 Pore size distribution of fine porous tungsten materials

3 结 论

研究从原料钨粉特性的调控入手,通过熔渗法和真空高温物理法去铜,制备了孔隙特性良好的钨铜坯料和去铜完全的薄片状多孔钨制件,为特殊孔隙特性的多孔钨材料的制备提供了可靠的思路和路径,为钨铜异形件的去铜、制备多孔钨材料异形件提供方向。

(1)分级可以有效实现对钨粉特性的调控:包括费氏粒度、激光粒度分布和微观形貌。通过粒度分级可以实现钨粉费氏粒度的调控,可窄化钨粉的激光粒度分布,去除打散和去除钨粉中的团聚颗粒,获得粒径分布均匀、颗粒分散性良好的钨粉。

(2)使用分级粉制备的材料具有良好的孔隙特性,平均孔径小,闭孔率低,孔径分布均匀:平均孔径为0.9 μm;闭孔率为1.42 %;孔径分布为单峰分布,集中分布在0.2~1.0 μm范围内。

(3)针对薄片型多孔钨的制备,通过设计对应的工装,解决了材料去铜过程中的变形问题,确保制件在去铜完全的同时具备良好的装配性能。