W-Ni-Sr电极材料固-液掺杂法制备工艺研究

2022-08-08唐亮亮张保红林冰涛弓艳飞

唐亮亮,张保红,熊 宁,林冰涛,弓艳飞,张 蕾

(1.安泰科技股份有限公司,北京 100081;2.安泰天龙(北京)钨钼科技有限公司,北京 100094)

0 引 言

钨由于具有较高的熔点和弹性模量,较低的逸出功和蒸气压,以及较强的电子发射能力,最早被用作热电子发射材料,目前已广泛应用于航空航天、现代工业、通信及科学研究等领域[1-3]。W-Ni-Sr电极材料由于其较好的抗轰击能力,近年有学者开展了相关研究[4-5]。电极材料的晶粒大小和碱土金属在电极材料中的分布均匀性不仅影响着电极的电子发射能力,而且对电极的使用寿命有着较大的影响,碱土金属分布的越均匀,材料晶粒越细,则发射电流密度越大、寿命越长[6-9]。Satio等[10]在普通氧化物阴极涂层中添加0.1 %~20 %(质量分数,下同)的Sc2O3或0.05 %~15 %的Sc,发射电流达2.6 A/cm2,约为普通氧化物阴极的4倍。Zhang等[11]采用高能球磨及真空热压制备了 W-ThO2电极材料,纳米级的 ThO2弥散分布于钨晶界上,材料的电子发射能力比传统电极显著提高,逸出功降低。席晓丽等[12]采用冷冻干燥结合 SPS烧结制备了纳米 W-La2O3电极材料,La的分布均匀,1 400 ℃时的发射电流密度达 1.46 A/cm2。

钨电极的一般制备工艺为:掺杂→还原→烧结→加工。氧化物在钨基体中的均匀分布能够提高阴极的电子发射效率,降低电极工作温度,延长电极的使用寿命。在制备电极材料的过程中,掺杂工艺是最关键的工序,也是影响氧化物分布的主要因素[13-14]。目前钨阴极掺杂工艺主要有以下几种:固-固掺杂、固-液掺杂、液-液掺杂。由于各组分的比重差别很大,机械混合易导致混合不均匀,固-液掺杂法是工业生产中常用的一种掺杂工艺,相比于固-固掺杂法,它能使电极掺杂得更均匀;相比于液-液掺杂,它的工艺简单,适合工业大规模生产[15-17]。曹贵川等[18]采用固-液掺杂法将Sc(NO3)3水溶液加入到蓝钨粉中,并经恒温水浴干燥,在氢气中进行还原,得到掺杂均匀的W-Sc2O3复合粉末,研究表明,用复合粉制备的钪系钡钨阴极具有良好的电子发射能力和抗离子轰击能力。国内有很多关于不同电极材料的掺杂工艺研究,但W-Ni-Sr作为一类特殊电极材料,关于其制备工艺方面的研究鲜有报道。本研究采用固-液掺杂法制备W-Ni-Sr电极材料,对复合粉的成分、物相、形貌,以及烧结温度对材料微观组织的影响进行分析。最后与固-固掺杂法制备的 W-Ni-Sr电极材料的组织和硬度、电导率和热导率进行对比,研究两种工艺试样的微观组织和性能差异。

1 试验材料及方法

采用固-液掺杂法将硝酸锶和硝酸镍的水溶液掺入黄钨中,在700 ℃煅烧2 h,在氢气中于830 ℃还原,制备W-Ni-Sr复合粉末,将制备的复合粉末装包套进行冷等静压,在中频感应烧结炉中通氢气埋砂烧结,制备成棒料,加工成试样。

采用日本JEOL JSM-6380LV扫描电子显微镜(SEM)配有美国FEI公司生产FEI Novanano450能谱仪(EDS)观察粉末制备过程中各阶段的粉末形貌、微区成分和烧结试样的微观组织。采用德国布鲁克D8 Discover型X射线衍射仪(XRD)进行物相分析,分析粉末物相的演变。将烧结试样用金相切割机切割取样,磨样抛光后用腐蚀液(3g K3Fe(CN)6+2 g NaOH+25 mL H2O)腐蚀10~15 s后,采用金相显微镜观察试样晶粒和金相。采用排水法测量试样的密度。采用激光热导仪测试试样的比热和热扩散率,试样规格为直径12.7 mm×2.5 mm,将数据代入公式(1)计算出材料的导热系数。最后采用常州同惠 TH2512型智能直流低电阻测试仪测试试样的电阻率,通过换算得到试样的电导率。

式中:ρ为密度,kg∙m–3;Cp为比热,J∙kg–1∙K–1;α为热扩散率,m2∙s–1。

2 结果与分析

2.1 粉末形貌变化

图1为复合粉制备过程中,粉末形貌的变化。图1(a)为原料黄钨粉的形貌,由图可见黄钨的颗粒粗大,尺寸在50 μm左右,一般来说,粒径越大,比面积越小,其与溶液的接触面积就越小,不利于复合粉中添加元素的分布均匀性。因此,首先将黄钨粉末在滚筒球磨机上球磨8 h,图1(b)为球磨后黄钨粉的形貌,由图可见粉末的颗粒大大减小,绝大部分粉末粒度在10 μm以下,因而增大了粉末的比表面积,使氧化钨与硝酸盐的接触面积增大,硝酸盐分解后氧化物在氧化钨表面的形核位置增加,从而提高复合粉中碱土金属和镍的分布均匀性。图1(c)为经混合并干燥后的粉末,小颗粒的氧化钨粉黏结形成稍大的颗粒,硝酸镍、硝酸锶在氧化钨表面均匀分布。将掺杂氧化钨粉在马弗炉中于700 ℃煅烧2 h,使硝酸盐分解,去除NO3–离子。经高温煅烧以后,将复合氧化物粉末在球磨罐中以酒精为介质球磨 4 h,目的是打碎结块、使氧化物分布更均匀。图1(d)为经过高温煅烧并球磨后的复合氧化物粉末,经煅烧和球磨后,粉末颗粒平均尺寸小于10 μm,尺寸明显减小,这有利于氢还原过程的进行,和获得较细的复合粉末。

图1 固-液掺杂过程各阶段粉末形貌Fig.1 Powder morphologies in different stages of solid-liquid doping process

将复合氧化物粉末在单管还原炉中推舟还原,还原温度830 ℃,图2(a)、图2(b)为W-Ni-Sr复合粉的形貌,由图可见复合粉的粒度较细,大部分颗粒都在1 μm以下。由于粉末较细,表面能大,很多颗粒团聚在一起。图2(c)~图2(e)分别为图 2(b)中三点的能谱分析结果,可以看出,Ni和Sr在复合粉中分布是很均匀的。Ni在复合粉中的均匀分布能够加速粉末的活化烧结,降低烧结温度;Sr在复合粉中的均匀分布则有利于电极的均匀发射和均匀烧蚀,从而降低电极的烧蚀速率,延长电极的使用寿命。

图2 W-Ni-Sr复合粉末的形貌及不同区域的能谱Fig.2 Morphology of W-Ni-Sr composite powders and energy spectrum in different regions

2.2 粉末物相的演变

图3是复合粉制备过程中各中间粉末的X射线衍射图谱。图3(a)为经混合、干燥后的掺杂WO3粉末的物相,从图中可以看出,掺杂WO3的物相由WO3、Sr(NO3)2、Ni(NO3)2∙4H2O 组成,这是因为掺杂后在85 ℃进行干燥,而Ni(NO3)2∙6H2O在85 ℃左右会失去两分子的结晶水,得到 Ni(NO3)2∙4H2O[19]。图3(b)为经煅烧后的掺杂粉末的物相,主要由WO3、SrWO4、NiWO4组成,根据相关文献报道,Ni(NO3)2在150~250 ℃时发生式(2)所示反应,生成NiO[20],Sr(NO3)2在650 ℃发生式(3)所示反应生成SrO[21],本文中煅烧温度为700 ℃,结合XRD分析结果可见Ni(NO3)2和Sr(NO3)2已经分解完全。

图3 复合粉制备过程中物相变化Fig.3 Phase change during the preparation of composite powders

根据煅烧后的粉末物相分析结果可以推断煅烧过程中产生的 NiO、SrO与 WO3分别发生了式(4)、式(5)所示的反应生成相应的钨酸盐。

图3(c)为复合粉的物相,复合粉由W、Ni4W、SrWO4组成,说明在还原过程中氧化钨和氧化镍已经被还原完全,而SrWO4在高温下比较稳定,还原过程中未发生变化。氢还原WO3是工业中制备钨粉的常用方法,其反应式如式(6)所示。

研究表明,当还原温度高于775 ℃时,氧化钨的还原过程实际是按式(7)~式(10)所示的 4个阶段进行的[22]。

结合XRD分析结果,可以推断NiWO4在还原过程中可能按式(11)、(12)发生反应,NiWO4首先被还原成W和Ni,随后W和Ni又反应形成Ni4W中间相。

从式(6)可以看出,氢气还原氧化物的过程中,产生了水蒸气,随还原过程进行,水蒸气逐渐增多。有研究表明,还原过程产生的中间氧化物与水蒸气反应生成易挥发的水合物 WOx·nH2O(一般认为是WO3·H2O),水合物随后通过气相传质沉积在氧化钨或钨粉上,一定程度会促进钨颗粒的长大[23-24]。由上述 XRD分析结果可知,粉末在煅烧过程中产生了稳定的SrWO4相,SrWO4相均匀包围在氧化钨和已还原出的钨颗粒表面上,阻止了氧化钨与水蒸气形成水合物,从而抑制了挥发沉积过程,阻碍了钨颗粒的长大,因而所得到的钨粉较细。另一方面,NiWO4还原所产生的Ni均匀分布在粉末中,还原过程所产生的水合物通过气相迁移首先在Ni颗粒上形核,Ni颗粒又将钨核隔离开,从而抑制了钨颗粒的聚集长大[25]。颗粒的细化则有利于电极材料的烧结。

这下可好了,总算来了个说人话的!我连忙起身道歉,坐到另外那张床上。这女人反身关上门,坐在我对面床上,摸过洋烟,点起一支叼在嘴上。她又把烟盒递向我,我摇摇头,她顺手一丢,就把烟盒丢到床头柜上。我抬眼打量她,见她正放肆地盯着我,眼都不眨一下!她缓缓吐出一串烟雾,还是盯着我,突然哈哈大笑起来,“这东洋人还真是他娘的馋,连老妈子也稀罕!”

2.3 复合粉烧结

将制备的复合粉末经200 MPa冷等静压成型,然后置于中频感应烧结炉在不同温度下烧结1.5 h,表1列出了不同温度烧结后试样的密度和相对密度,图4表示了烧结温度对电极材料相对密度的影响曲线。

表1 复合粉在不同温度下烧结的密度和相对密度Tab.1 Density and relative density of composite powders sintered at different temperatures

图4 烧结温度对材料相对密度的影响关系曲线Fig.4 The relationship curve of the effect of sintering temperature on the relative density of materials

由图4可见,试样的相对密度随烧结温度的升高先增大后减小,在1 500 ℃以前,相对密度随烧结温度升高而显著增大,到1 500 ℃时为最大99.15 %,烧结温度为1 580 ℃时,相对密度降低至98.2 %,试样出现了过烧现象。

2.4 电极材料的组织结构分析

图5所示为复合粉在不同温度下烧结试样的 X射线衍射图,图5(a)~图5(c)分别表示1 400 ℃、1 500 ℃和1 580 ℃烧结试样的物相分析结果。由图5可见,烧结后试样的物相与复合粉的物相相同,均含W、Ni4W、SrWO4三种物相,而且随烧结温度的变化,物相没有发生变化,说明材料中的各相具有高温稳定性,在烧结过程中没有发生分解或化合反应。

图5 复合粉不同温度下烧结样的X射线衍射图Fig.5 X-ray diffraction patterns of composite powders sintered at different temperatures

图6所示为复合粉在1 300~1 580 ℃烧结试样的背散射电子扫描照片,图6中白色区域为钨,灰色区域为Ni4W,黑色区域为SrWO4。

图6 复合粉在不同温度烧结后的试样的组织Fig.6 Microstructure (BEI) of the composite powders sintered at different temperatures

由图6可见,镍钨相和钨酸锶在钨基体中的分布比较均匀。镍的熔点较低,在高温烧结过程中形成液相,有利于溶解-再析出过程的进行,因此镍的均匀分布促进了钨的烧结。钨酸盐为低逸出功的物质,在钨基体中的均匀分布有利于电子的均匀发射和电极逸出功的降低。

同时,从图6也可以看出,钨酸盐的颗粒较细小,尺寸在10 μm左右,均匀分布在基体中。研究表明,电极阴极斑点的几何特征和分布取决于电子发射活性物质的大小和形貌,活性物质尺寸越小,阴极斑点的分布越均匀,电极的电子发射能力越强[26]。

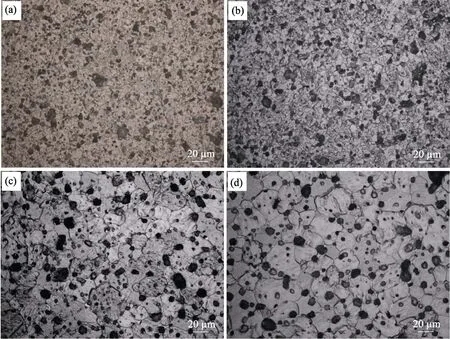

图7为试样的晶粒尺寸随烧结温度的变化曲线,图8为相应的金相照片。由图7可见,随烧结温度升高,晶粒尺寸增大,烧结温度低于1 400 ℃时晶粒尺寸增大不明显,高于1 400 ℃时,显著增大。当温度高于 1 400 ℃时,达到镍的熔点(1 455 ℃)并形成液相,钨在液相中的迁移速率比固相中的速率大,因而促进钨晶粒的长大,液相烧结过程存在溶解-再析出机制,对钨晶粒长大也起到了促进作用[27]。

图7 晶粒尺寸与烧结温度的关系曲线Fig.7 Relationship between grain size and sintering temperature

图8 复合粉在不同温度烧结后的试样的金相照片Fig.8 Metallographic photographs of the samples after sintering of composite powders at different temperatures

2.5 不同掺杂工艺的性能对比

图9 两种掺杂工艺的性能对比Fig.9 Performance comparison between two doping processes

将固-液掺杂工艺和固-固掺杂工艺制备的粉末形貌和金相照片进行对比分析。粉末形貌如图10所示,固-固掺杂所得粉末的分布是不均匀的,一些颗粒被镍和碳酸盐粉末所包围,而部分钨颗粒则裸露出来。而固-液掺杂所得的复合粉末的颗粒不仅细小,而且颗粒大小均匀。

图10 两种掺杂工艺制备的粉末Fig.10 Powders prepared by two doping processes

通过图11的金相照片可以看到,两种工艺制备的晶粒大小相当,固-液掺杂试样(b)晶粒更均匀。固-固掺杂试样中钨酸盐颗粒较大且分布在钨晶界上,固-液掺杂试样中钨酸盐颗粒细小弥散分布在钨基体内。

图11 两种掺杂工艺所制备的试样金相Fig.11 The metallographic phase of the samples prepared by two doping processes

一般情况下,粉末粒度小,长大驱动力大,晶粒容易快速长大。但是,本文所制备的复合粉的烧结试样晶粒度与混合粉相差不大,可能是由于钨酸盐分布均匀,有效阻碍晶粒长大,一方面,晶粒长大驱动力大,晶粒有长大的趋势;另一方面,钨酸盐阻碍晶粒长大,两者综合作用使烧结体没有出现晶粒异常长大。固-固掺杂法制备的混合粉中碳酸盐包覆在钨颗粒外部且不均匀,因此试样中钨酸盐仅存在于晶界上;而固-液掺杂法所得复合粉中钨酸盐均匀包覆在钨颗粒外部,同时存在于钨颗粒的内部裂纹,因此烧结后钨酸盐均匀分布在晶界上,并存在于部分晶粒内。钨酸盐在电极材料中的均匀分布对电极的均匀发射和抗烧蚀性能是有利的,晶粒大小均匀有利于活性物质向表面均匀扩散,也有利于电极发射性能和抗烧蚀性能的提高。

3 结 论

(1)采用固-液掺杂法制备 W-Ni-Sr前驱体粉末,在700 ℃煅烧2 h,在氢气中于830 ℃还原,制备了W-Ni-Sr复合粉末。复合粉末粒度较细,大部分颗粒大小在1 μm以下,Ni和Sr元素在粉末中分布比较均匀。

(2)对还原产物的物相分析表明,复合粉的物相由W、Ni4W及SrWO4三种物相组成。

(3)复合粉的烧结密度随烧结温度升高先增大后减小,1 500 ℃烧结时达到最大值,相对密度达到99.2 %;烧结后材料中主要包括W、Ni4W、SrWO4三种物相,且不随烧结温度而变化,材料的晶粒细小,SrWO4颗粒弥散均匀分布于钨基体中。

(4)相比于固-固掺杂,固-液掺杂法制备的复合粉颗粒更细小,钨酸盐分布更均匀,烧结后试样的晶粒细小、均匀,材料的性能更好。