旱地钵苗移栽复式作业机栽植机构优化设计与试验

2022-08-08那明君王金武周脉乐

那明君 滕 乐 周 坤 王金武 董 欣 周脉乐

(1.东北农业大学工程学院, 哈尔滨 150030; 2.江苏大学农业工程学院, 镇江 212013)

0 引言

目前我国旱地钵苗移栽仍以人工移栽为主,功能单一的半自动移栽为辅[1-3]。半自动移栽机存在作业质量不能满足生产要求、作业效率低、机具投入产出比低等问题,开展旱地钵苗移栽复式作业机研究,满足机具一次进地完成成穴、穴内施肥、移栽、注水覆土和覆膜所有农艺要求,提高机具综合作业效率,具有重要的现实意义[4-6]。

栽植机构是旱地钵苗移栽机械核心工作部件,国内外学者对栽植机构进行了大量研究。JEONG-HYEON等[7]研究的凸轮式栽植机构,漏苗率低且不易伤苗,但秧苗栽植轨迹不理想,秧苗栽植合格率低;YOUNG-BONG等[8]提出了一种四连杆凸轮式移栽机构,栽植轨迹理想,但栽植过程中振动大,漏苗率高;于英杰等[9]提出了双曲柄五杆式移栽机栽植机构,机构运行平稳,可适应复杂地形,但结构较复杂;何亚凯等[10]设计了一种凸轮摆杆式栽植机构,钵苗栽植直立度优良,但其凸轮结构精度要求高,加工制造难度较大;金鑫等[11]提出了曲柄滑槽式栽植机构,移栽轨迹较优,但运动时受滑槽限制,振动噪声明显。

本文设计一种曲柄连杆附加平行四杆的栽植机构,实现接苗、运苗、扶苗栽植和复位等功能;开展栽植机构理论分析与运动学分析,得到满足移栽农艺要求的接苗和扶苗栽植运动轨迹和运动速度;开展样机田间试验,验证栽植机构设计的合理性与正确性。

1 设计要求与工作原理

1.1 设计要求

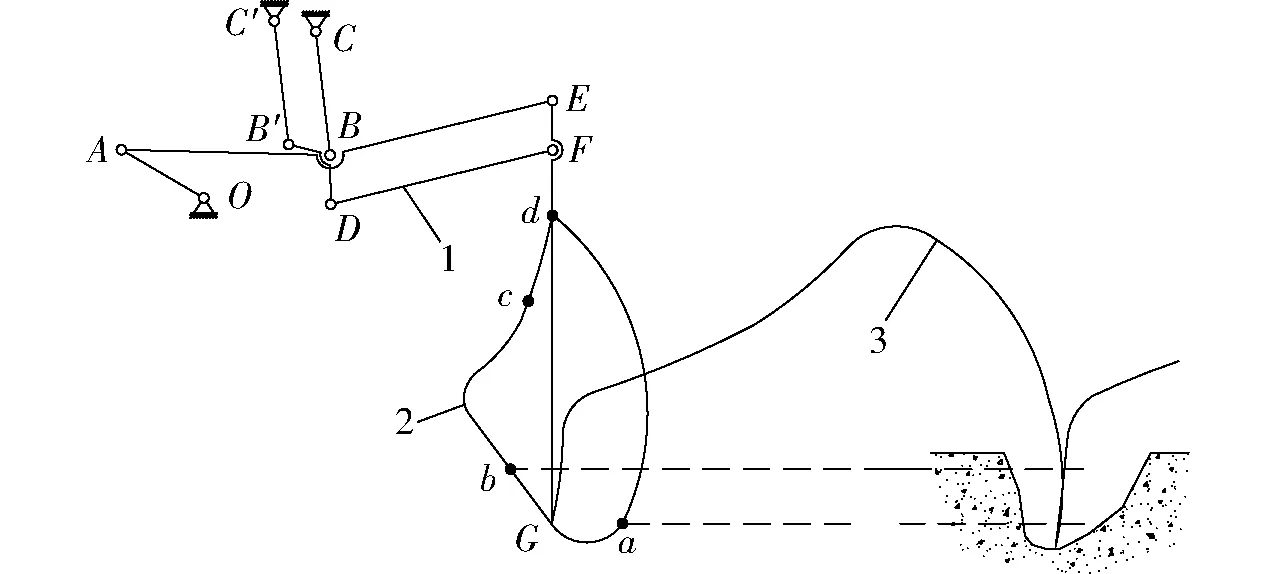

栽植机构是旱地钵苗移栽机的核心部件,作业时人工将钵苗投入输苗盘,由输苗盘送入栽植器后完成田间自动移栽。综合考虑旱地钵苗栽植农艺特点、机具功能要求和现有栽植机构试验结果[12-13],提出一种曲柄连杆机构。连杆末端点E的两个自由度实现了栽植器运动轨迹的要求;机构附加的两个联动的平行四杆机构BB′C′C和BDEF,使栽植器增加了一个转动自由度,保证了栽植器始终与垄面垂直。栽植机构在曲柄OA驱动下带动栽植器,实现接苗—送苗导入—扶苗栽植—回程复位移栽运动轨迹与运动姿态,如图1所示。

图1 栽植机构运动轨迹Fig.1 Movement track of planting mechanism1.栽植机构 2.相对轨迹 3.绝对轨迹

旱地钵苗移栽复式作业机的栽植轨迹与栽植机构设计需满足如下要求:

(1)为保证可靠接取秧苗,接苗段cd的水平位移尽量小、运动速度低,与栽植器夹指保持闭合状态;前期接苗试验研究表明,栽植器在接苗段的水平位移需小于40 mm。

(2)送苗导入段da栽植器夹指保持闭合状态。

(3)栽植段ab的水平运动速度趋近零,即栽植器入土、在点a逐渐开启,随后触底、提升这一栽植过程中水平方向的绝对位移应趋于零[14-15]。为保证栽植后钵苗的直立度和稳定性,栽植机构在栽植段运动轨迹应保持与地面近于垂直[16]且有足够高度(前期实验表明其高度大于等于钵体高度185%效果较优)。

(4)复位段bc栽植器完成扶苗上移至b开度达最大,夹指临近点c快速闭合;栽植机构的栽植器夹指开启范围的变化应满足在栽植过程具有对钵苗扶苗作用和栽植后避让秧苗的功能,以确保钵苗移栽的稳定性;为避免栽植器粘土堵塞,在栽植过程中的栽植段与复位段利用机具向钵苗注水覆土作业同时对栽植器的夹指冲刷(针对粘土),并利用栽植器上的复位弹簧快速复位产生的振动抖落粘附夹指上的土壤。

1.2 结构组成

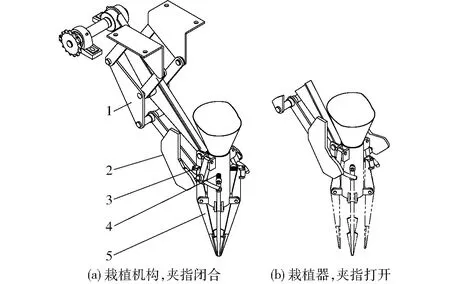

旱地钵苗移栽复式作业机如图2所示,机具由成穴机构、传动系统、栽植机构(图3)、输苗盘、施肥机构、注水机构、覆土圆盘、覆膜机构及机架等构成,机具一次进地完成垄上成穴、穴内施肥、移栽、注水覆土和覆膜移栽作业,可适用于多种旱地钵苗的移栽,如西瓜、甜瓜、茄子、草莓、烤烟等。

图2 旱地钵苗移栽复式作业机结构示意图Fig.2 Schematic of structure of dryland pot seedling transplanting compound machine1.机架 2.肥箱 3.地轮 4.成穴机构 5.传动系统 6.栽植器 7.注水管 8.输苗盘 9.地膜轮 10.水箱 11.注水控制机构 12.压膜轮 13.覆土圆盘

图3 栽植机构结构简图Fig.3 Planting mechanism structure diagram1.杆机构 2.开度控制板 3.压杆 4.复位弹簧 5.夹指

1.3 工作原理

移栽作业时,在拖拉机牵引下地轮通过传动机构带动各执行机构运动。成穴机构由固定在杆机构上的成穴铲在回转曲柄驱动下垂直垄面做往复运动,与机具合成运动挤压土壤形成穴坑;施肥机构通过软管连接排肥器与成穴铲;多工位回转输苗盘转动至栽植器上方将钵苗投入到栽植器内;栽植器由曲柄摇杆带动的平行四杆机构将钵苗栽植至穴坑底部;当栽植器接近穴坑底部时,夹指逐渐开启栽植钵苗,水流在注水机构控制下经水管流出冲刷穴坑边缘,水流裹挟土壤流至穴坑中心完成对钵苗钵体覆土;栽植器上移回程接近接苗区时,夹指闭合进入接苗阶段,最后覆膜机构对钵苗进行覆膜作业,完成整个栽植过程。

栽植器铰接在杆机构上构成栽植机构。栽植器圆周上均布4个铰接的夹指,当栽植器进入栽植段(图1轨迹abc段)时,摆臂受到开度控制板(该板与机架固定)的挤压绕固定轴摆动,摆臂上的压杆压动夹指上端使夹指开启。在栽植区,夹指接近穴坑底部时逐渐开启;上移扶苗过程中开度逐渐加大,此阶段完成注水(水量视土壤墒情确定)覆土、同时完成对夹指冲刷;进入复位阶段夹指达到最大开启状态(避免与钵苗叶片刮碰),临近接苗段时脱离开度控制板的控制,在复位弹簧的作用下夹指快速闭合时产生振动,抖落粘附的土壤。夹指式栽植器与传统“对开封闭”鸭嘴栽植器相比,夹指式栽植器夹指间的相对运动,使粘附在夹指上的土壤散落,结构上利于解决栽植器的拥堵。

2 栽植机构运动学分析

2.1 栽植机构结构模型

为建立机构运动学模型,简化栽植机构结构,建立了旱地钵苗栽植机构结构模型,该机构是以曲柄为原动件的七杆机构,执行机构栽植器具有3个自由度,如图4所示。其中,曲柄OA的驱动位置点O作为坐标原点,为分析方便,在该点建立平面直角坐标系,取x轴水平向右为正方向,y轴垂直向上为正方向,曲柄OA逆时针转动为正,顺时针转动为负,点G为栽植器夹指末端点。通过建立栽植机构运动模型[17-19],结合钵苗移栽农艺要求,优化机构结构参数。

图4 栽植机构结构模型Fig.4 Structural model of planting mechanism

2.2 栽植机构运动学模型建立

在钵苗栽植机构工作过程中,曲柄OA逆时针匀速转动,由图4建立机构的位移矢量方程

LOA+LAC=LOC

(1)

曲柄OA端点A的位移方程为

(2)

式中LOA——曲柄OA长度,mm

α1——曲柄OA角位移,(°)

摇杆BC端点B的位移方程为

(3)

式中LAB——连杆AB长度,mm

LBC——摇杆BC长度,mm

α2——连杆AB绕OA角位移,(°)

α3——摇杆BC角位移,(°)

xC、yC——点C位移

拐杆BE端点E的位移方程为

(4)

式中LBE——拐杆BE长度,mm

θ——杆AB与杆BE间夹角,(°)

摇杆BC的角位移为

α3=β+δ

(5)

其中

式中β——AC连线与水平方向夹角,(°)

δ——AC连线与摇杆BC夹角,(°)

根据两组平行四杆机构可得栽植器端点G始终在点E的垂直下方,栽植器端点G的位移方程为

(6)

式中LEG——栽植器EG长度,mm

2.3 机构速度方程

对点A的位移方程求一阶导数,得点A速度方程为

(7)

对点B的位移方程求一阶导数,得点B速度方程为

(8)

对点E的位移方程求一阶导数,得点E速度方程为

(9)

对点G的位移方程求一阶导数,得点G速度方程为

(10)

3 栽植机构参数优化与仿真

根据所建立的栽植机构数学模型,基于Visual Basic 6.0可视化编程开发平台,开发出“旱地钵苗栽植机构优化设计软件”。

3.1 优化目标与参数优化

根据旱地钵苗移栽的农艺要求,结合栽植机构的轨迹形态与前期研究基础设立栽植机构优化目标4个:栽植机构在接苗段相对于机架的水平位移需小于40 mm;栽植段轨迹应保证栽植器垂直于地面,即栽植器端点在栽植阶段的水平分速度近似为零,依据统计结果可知,适于本机具移栽的秧苗营养钵平均高度为40 mm,经模拟试验确定栽植区绝对轨迹直线段高度大于等于营养钵高度的185%;为确保栽植机构与地面不干涉,曲柄运动最低点离地高度需大于150 mm。

选择LOC、LOA、LAB、LBC、LBE、LEG、θ作为优化变量。

根据设计要求,在优化软件中输入农艺参数:栽植株距500 mm、作业速度20 m/min和机构初始参数,界面显示对应的栽植机构工作轨迹和姿态。

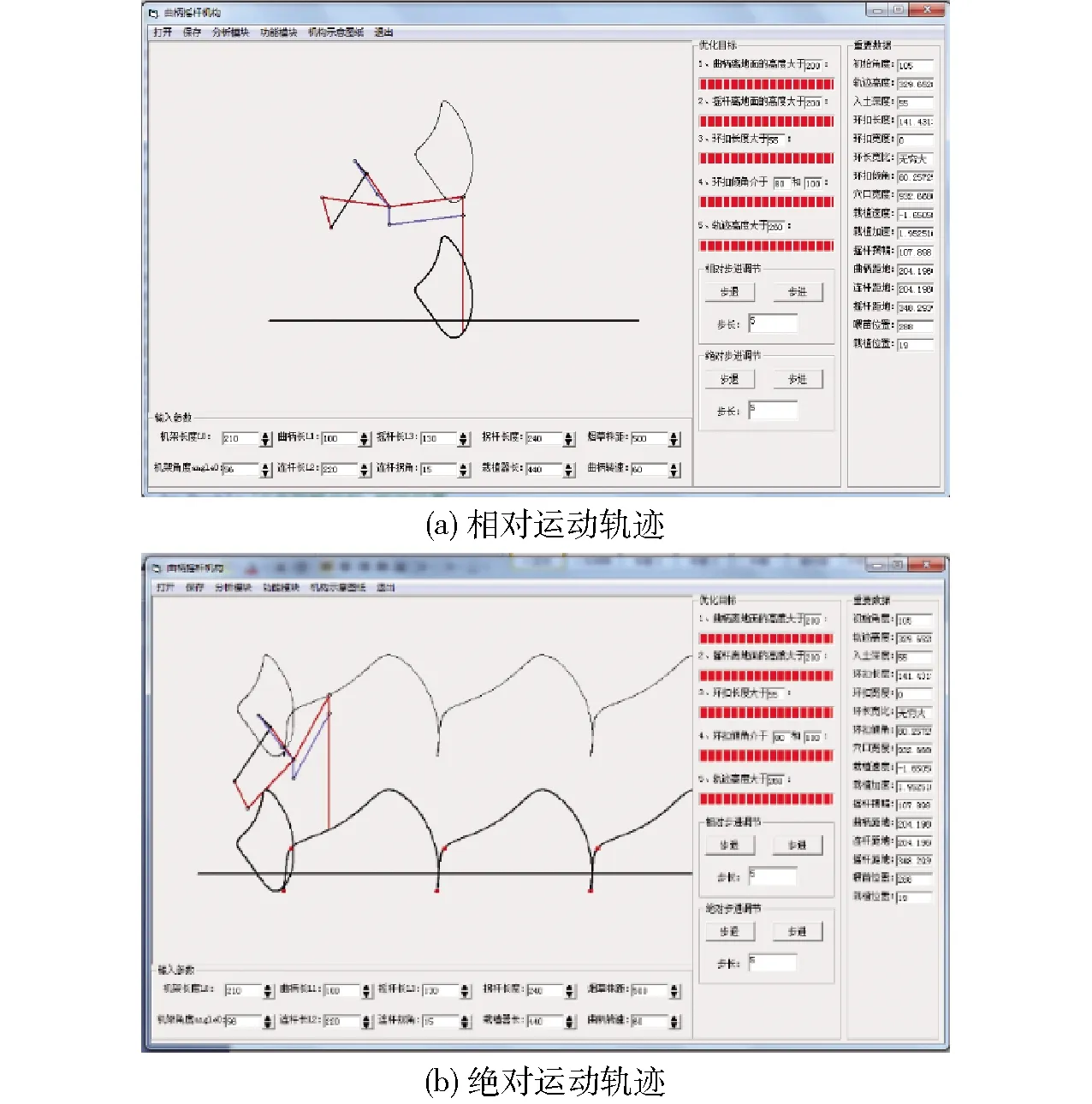

为了进行机构优化设计,基于课题组自主研制的计算机辅助优化设计平台,利用Visual Basic 6.0设计了旱地钵苗栽植机构计算机辅助优化设计程序。结合移栽农艺与优化目标,在优化软件中输入农艺参数和机构初始参数,根据所建立的钵苗栽植机构理论模型,对栽植机构参数进行优化。通过人机交互优化得到满足要求的理想轨迹[20-23](图5)和一组满足移栽要求的较优机构参数:LOC=210 mm;LAC=210 mm;LOA=100 mm;LAB=220 mm;LBC=130 mm;θ=15°;LBE=240 mm;LEG=440 mm。

图5 移栽轨迹优化结果Fig.5 Transplanting trajectory optimization results

由优化参数得到栽植器末端点速度曲线如图6所示,由图可知,栽植机构的栽植器移栽作业运动是不等速传动。

图6 优化参数下速度曲线Fig.6 Speed curves under optimized parameters

3.2 参数优化结果分析

3.2.1相对运动与绝对运动分析

相对运动为旱地钵苗栽植机构栽植器端点相对移栽机机架的运动,其运动轨迹如图5a所示。在轨迹上端附近,栽植器在接苗段相对于机架的水平位移为30 mm,小于40 mm,满足优化目标。

绝对运动为旱地钵苗栽植机构相对地面的运动,栽植器端点绝对运动轨迹如图5b所示。曲柄最低点与垄面距离为200 mm,大于150 mm,满足优化目标要求。栽植机构的绝对运动轨迹在栽植区域形成长度约100 mm、与水平方向的夹角为83°的重叠直线段,满足栽植区绝对轨迹直线段高度大于等于营养钵高度的185%(74 mm)、与环扣倾角介于80°~100°的优化目标要求。

3.2.2运动速度分析

旱地钵苗栽植机构栽植器端点的绝对速度(水平和垂直)曲线如图6所示,初始位置(曲柄逆时针转动、角度为0°)设为栽植器端点即将入土的时刻。经分析可知,当曲柄转速为40 r/min时(移栽频率40株/min),栽植区域(曲柄转角15°~95°)栽植器端点相对地面的水平速度趋近零速,完成近零速栽植。在栽植过程中,栽植器垂直方向速度由快至慢,直至速度降为零触底,此时栽植器夹指进入开启状态,而后由慢到快向上提升一段距离后完全张开,以配合注水覆土动作,栽植器端点速度变化保证了钵苗栽植的直立度,满足机构方案对栽植段速度的设计要求。栽植器在接苗过程(曲柄转角220°~280°),接苗速度下降,与钵苗相对速度降低,减小了对钵苗的冲击作用,保证了接苗质量。

3.3 运动学仿真分析

根据优化出的机构参数,对栽植机构进行结构设计,应用SolidWorks软件对旱地钵苗栽植机构的各零部件三维建模,完成数字样机建立与干涉分析[24-25]。

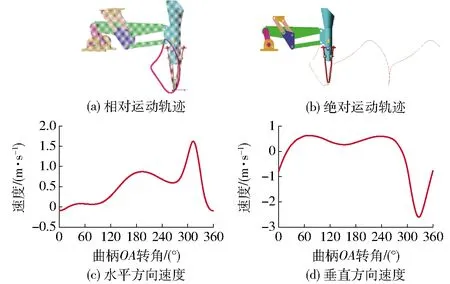

将栽植机构数字化样机模型导入ADAMS软件进行旱地钵苗栽植机构运动学仿真[24-25],得到栽植器端点的轨迹曲线与速度曲线,如图7所示。

图7 仿真分析结果Fig.7 Simulation analysis results

将仿真分析轨迹曲线(图7)与计算机辅助优化设计软件优化出的轨迹曲线(图5)对比可知,两者运动轨迹基本一致,验证了栽植机构结构设计的合理性。

移栽机构栽植器端点的速度特性仿真分析结果表明,仿真分析得到的速度曲线与优化设计软件的栽植器夹指末端速度结果基本一致,相互验证了理论分析、优化设计软件和虚拟样机仿真的正确性。

4 样机田间移栽试验

研制的旱地移栽复式作业机适用于西瓜、甜瓜、茄子、烤烟、草莓等多种作物的移栽,试验选用种植农艺最为复杂的烤烟为试验对象进行栽植试验,以考查样机栽植机构的作业性能。

4.1 试验材料

样机田间移栽试验在黑龙江省肇东市五站镇进行,土壤为黑钙土,土壤坚实度16.2 kPa,依据GB/T 1931—2009测定土壤含水率均值18.7%。移栽垄距110 cm,垄高17 cm,垄顶宽40 cm,烤烟品种为“龙江911”,苗龄60 d,适栽期内烟苗高度为6~18 cm。营养钵基质为加肥土壤,形状为圆台形,其顶部直径40 mm,底部直径15 mm,高40 mm。为防止钵苗含水率发生变化,移栽试样采集后当天完成试验。

4.2 试验方法

旱地钵苗移栽复式作业机作业环节包括成穴、穴内施肥、移栽、穴内注水覆土和覆膜,栽植器不能将钵苗投入穴坑内即为漏苗[26-27]。

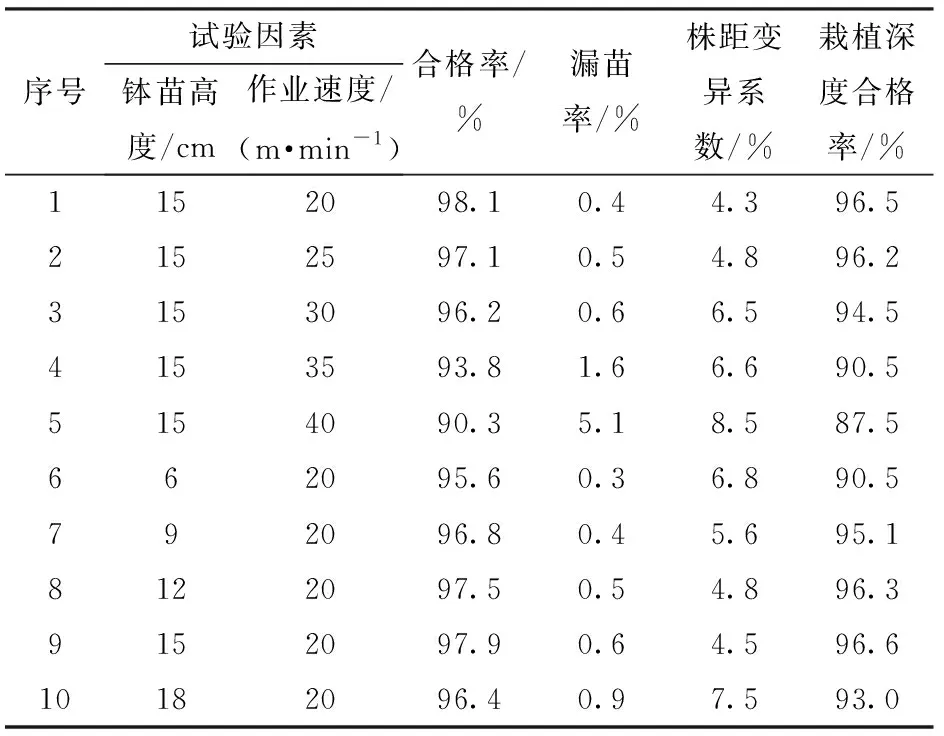

试验选择作业速度和钵苗高度为试验因素,开展田间样机单因素五水平钵苗栽植试验研究[28-29],如图8所示。选择移栽合格率、漏苗率、株距变异系数和栽植深度合格率为试验指标,2组单因素试验共有10种处理,每种处理试验重复5次取均值,每种处理测试样本144株。

图8 样机田间试验Fig.8 Scenes of field experiment

4.3 试验结果与分析

田间试验方案与结果如表1所示。试验过程中,栽植器在注水冲刷与振动作用下未发生积土堵塞情况,达到预期效果。

由表1可知,在株高一定的条件下,随着作业速度的提高,栽植合格率和栽植深度合格率逐渐降低,漏苗率和株距变异系数逐渐增大。主要原因是:随作业速度的提高,栽植器取苗时间缩短,导致接苗成功率降低,使栽植合格率降低;随着作业速度的提高栽植器运动频率加快,栽植器对钵苗扶持时间缩短,钵苗覆土过程的稳定性降低,导致栽植合格率和栽植深度合格率降低、株距变异系数增大。

表1 试验方案与结果Tab.1 Experimental design and results

在移栽机作业速度一定的条件下,随着株高的增大,栽植合格率与栽植深度合格率由小到大后再减小;株距变异系数由大到小后再变大;漏苗率逐渐增大。这是因为当栽植器离开栽植区进入复位阶段时,其移动速度加快,钵苗过高与夹指刮碰,导致栽植合格率与栽植深度合格率降低、株距变异系数增大;钵苗过低,栽植器夹指在栽植区扶苗作用减弱,钵苗稳定性降低,导致栽植深度合格率降低、株距变异系数增大;过高的钵苗周向几何尺寸增大,进入栽植器后与栽植器内壁摩擦力增大,延缓了钵苗下降速度,导致漏苗率加大。

5 结论

(1)建立了旱地钵苗移栽复式作业机栽植机构的运动学模型,应用开发的计算机辅助设计软件,优化获得栽植机构理想的栽植轨迹和机构优化参数。

(2)运动学仿真分析栽植轨迹与计算机辅助优化设计软件优化得到的栽植轨迹基本一致,验证了栽植机构设计的正确性和可靠性。

(3)基于优化设计的样机田间试验表明,旱地钵苗移栽复式作业机的栽植机构能够实现钵苗移栽作业,在株高约15 cm、作业速度为20 m/min时,栽植合格率达98.1%、漏苗率0.4%、株距变异系数4.3%、栽植深度合格率96.5%,满足钵苗移栽要求。