微量锆对AlSn6Cu合金组织和力学性能的影响

2022-08-07孙绍波韩新占

翟 雍,赵 俊,孙绍波,韩新占

(上海涟屹轴承科技有限公司,上海 201100)

0 引 言

铝锡轴瓦合金具有良好的顺应性、抗咬合性能和耐蚀性,并且其价格便宜,密度较小,符合现代发动机小型化、轻量化的发展方向,在发动机上作为轴瓦材料得到一定应用。然而,铝锡轴瓦合金的强度和承载能力较低,只能应用于低载荷场合,这严重限制了铝锡轴瓦合金的应用。此外发动机技术的发展也对发动机轴瓦提出了更高强度和承载能力的要求[1-3]。因此,有必要开发性能更加优异的铝锡轴瓦合金。

AlSn6Cu合金是一种铝基低锡合金材料,铸造合金的晶粒一般为粗大的柱状晶,合金的性能可通过晶粒细化得到改善。目前,已有使用磁控溅射法通过快速凝固细化晶粒的研究报道[4],但磁控溅射法对设备要求高,生产效率低。通过添加微量合金元素细化晶粒的方法则更简单且高效。研究发现:单独添加锆、钪元素可在合金中形成Al3Zr[5-7]、Al3Sc[8-9],联合添加锆、钪元素则可以形成Al3(Zr,Sc)[10-12],这些化合物颗粒与α-Al具有较低的错配度,在凝固过程中可以作为强有效的异质形核核心,起到细化晶粒的效果;微量钇和锆元素的联合添加可以使初生的α-Al晶粒变得圆整细小,二次枝晶间距减小,从而提高强度[13]。目前,在AlSn6Cu合金中添加微量合金元素的研究大多集中在热处理态材料上[14-20],有关微量合金元素对铸态材料组织和性能的影响研究较少[21]。为此,作者在AlSn6Cu合金中添加微量锆元素,研究了锆含量对铸态AlSn6Cu合金显微组织和力学性能的影响。

1 试样制备与试验方法

1.1 试样制备

试验原料为纯度99.9%的纯铝锭、纯度99.95%的锡锭、Al-5Zr中间合金和Al-50Cu中间合金,均由苏州川茂金属材料有限公司提供。按照表1配比称取原料,将纯铝锭在中频感应熔炼炉中熔化,然后依次加入Al-50Cu中间合金、Al-5Zr中间合金和锡锭,待全部熔化后,使用石墨棒搅拌均匀,升温到730 ℃保持2~3 min,扒去合金熔体表面的氧化渣,浇铸到预热至250 ℃的铸铁模具中,空冷,最终得到尺寸为155 mm×155 mm×22 mm(高度155 mm)的合金铸锭。计算得到当Al-5Zr中间合金质量分数分别为0,1%,2%,4%,5%时,AlSn6Cu合金铸锭中锆含量(质量分数,下同)分别为0,0.05%,0.10%,0.20%,0.25%。

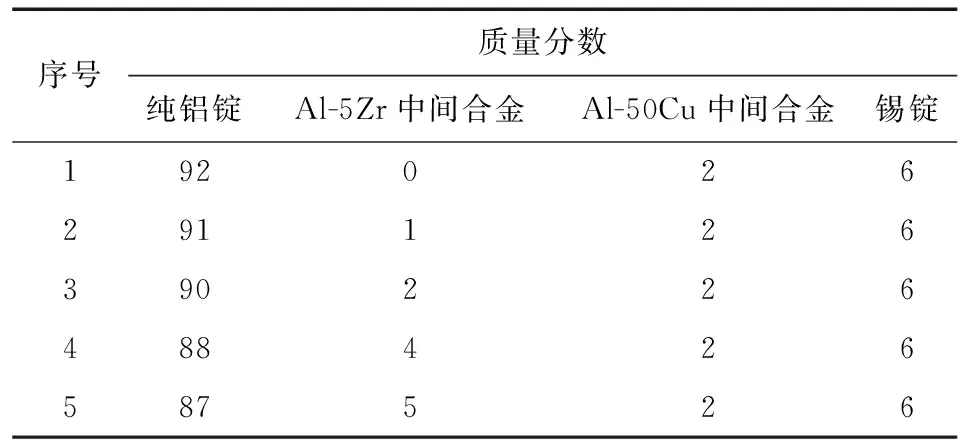

表1 原料配比Table 1 Raw material ratios %

1.2 试验方法

在距离铸锭底部60 mm位置横向截取尺寸为155 mm×22 mm×10 mm的金相试样,经磨抛后,先用MX4R型光学显微镜观察金相试样横截面(155 mm×22 mm)正中心位置的β-Sn相形态;随后,将金相试样在由5 mL HF和100 mL H2O组成的溶液中浅腐蚀2~5 s,在MX4R型光学显微镜下观察横截面正中心位置的枝晶形貌。浅腐蚀不足以显现晶界,为了观察晶粒形貌,将浅腐蚀后的金相试样再次浸入由5 mL HF+100 mL H2O组成的溶液中深腐蚀1~2 min,使用AmScope FMA050型体视显微镜观察整个横截面的晶粒形貌,并在截面上划分5条等距的水平直线,通过统计每条直线穿过的晶粒数量计算晶粒尺寸,计算得到的晶粒尺寸取其平均值。

在距离铸锭底部约60 mm位置横向截取尺寸为155 mm×22 mm×10 mm的试样并加工成直径8 mm,标距 50 mm的狗骨形拉伸试样,在WDW-30型万能拉伸试验机上进行室温拉伸试验,拉伸速度为1 mm·min-1,各测3个试样取平均值。使用JSM-7800F型扫描电镜(SEM)观察拉伸断口形貌。采用HMAS-D100SZ型维氏显微硬度计测试铸锭硬度,载荷为0.98 N,加载时间为10 s,各打8个点取平均值。

2 试验结果与讨论

2.1 锆含量对β-Sn相形貌的影响

由图1可以看出:未添加和添加锆元素的AlSn6Cu合金均由基体α-Al相和分布在枝晶间隙的β-Sn相组成,和文献[22]中观察到的组织类似。未添加锆元素时,合金中的β-Sn相大多呈细小的颗粒状,同时也有少量呈蠕虫状;添加锆元素后,β-Sn相形状由颗粒状向蠕虫状转变,并且转变趋势随着锆含量的增加越发明显,颗粒尺寸也增大;当锆含量增至0.25%时,β-Sn相更加粗大,且呈网状。

图1 不同锆含量AlSn6Cu合金的β-Sn相形貌(磨抛处理)Fig.1 Morphology of β-Sn phase of AlSn6Cu alloy with different zirconium content (polishing processing)

2.2 锆含量对晶粒形貌和尺寸的影响

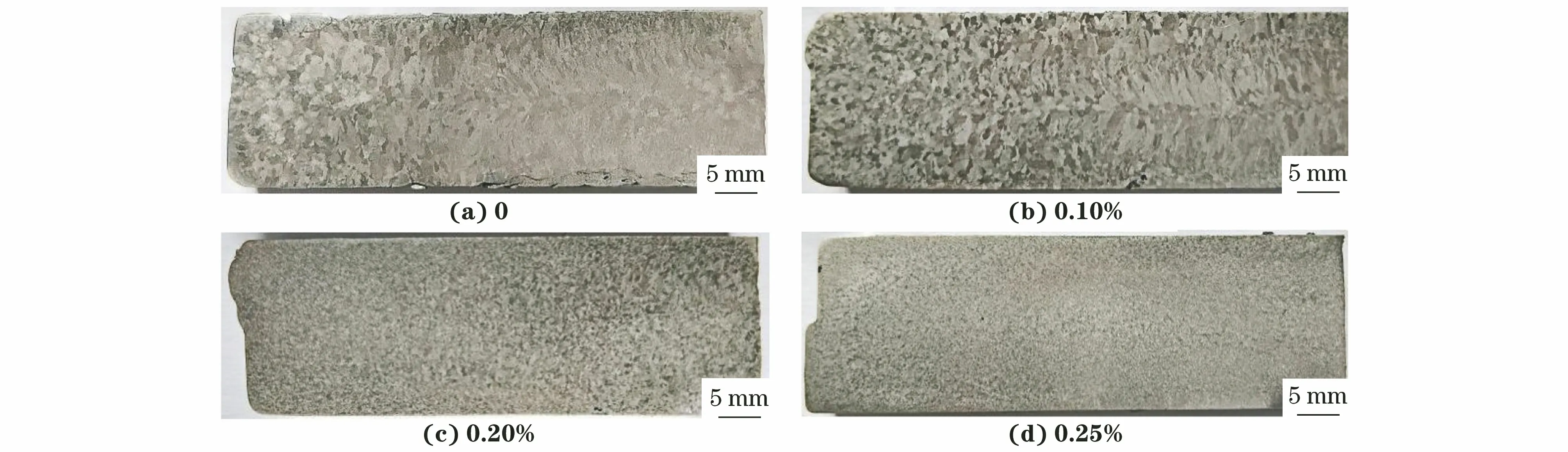

由图2可以看出:未添加锆元素时,AlSn6Cu合金铸锭横截面边部区域为粗大的等轴晶,靠近中心区域为柱状晶,晶粒比较粗大;添加0.10%锆后,铸锭横截面边部和中心区域仍分别由等轴晶和柱状晶组成,但边部的等轴晶和中心的柱状晶相比于未添加锆元素时均发生细化;当锆含量增至0.20%时,横截面中心的柱状晶消失,组织全部由等轴晶组成,晶粒明显细化,当锆含量继续增至0.25%时,晶粒进一步得到细化。

图2 不同锆含量AlSn6Cu合金的晶粒形貌(腐蚀1~2 min)Fig.2 Grain morphology of AlSn6Cu alloy with different zirconium content (corrosion for 1-2 min)

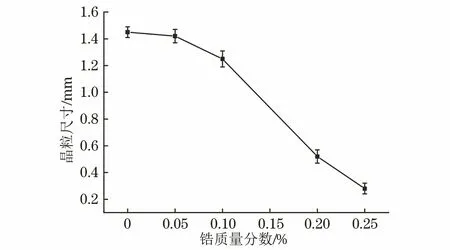

由图3可以看出,AlSn6Cu合金的晶粒尺寸随锆含量增加而减小。未添加锆时的晶粒尺寸为1 450 μm,锆含量增至0.25%时为280 μm。AlSn6Cu合金中的锆元素以Al-5Zr中间合金的形式加入,该中间合金中存在形状不规则的Al3Zr相;Al3Zr相熔点较高,在铝熔体中比较稳定,并且与α-Al的原子间距错配值和界面错配值很小,具有多个位向关系[5],是强有效的异质形核核心。随着锆含量的增加,铝熔体中Al3Zr的数量增加,合金的晶粒细化效果越发明显。

图3 AlSn6Cu合金的晶粒尺寸随锆质量分数的变化曲线Fig.3 Grain size vs zirconium mass fraction curve of AlSn6Cu alloy

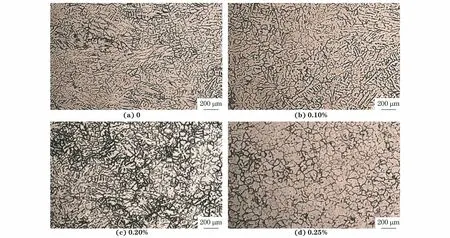

铸态AlSn6Cu合金的晶粒内部一般存在非常发达的枝晶组织,这种组织中存在两种界面:不同晶粒之间的枝晶界和同一个晶粒内部的枝晶界。由图4可以看出:未添加锆元素时,AlSn6Cu合金的显微组织为非常发达的树枝晶组织,树枝晶生长错综复杂;当添加0.10%锆后,树枝晶开始退化,二次枝晶长度减小;当锆含量为0.20%时,显微组织由树枝状转变为花瓣状;当锆含量继续增至0.25%时,二次枝晶基本退化,显微组织呈现近似球状。

图4 不同锆含量AlSn6Cu合金的枝晶形貌(腐蚀2~5 s)Fig.4 Dendrite morphology of AlSn6Cu alloy with different zirconium content (corrosion for 2-5 s)

未引入锆元素时,铝晶粒为自发形核,只有达到某一临界尺寸的晶胚才能长大成为晶核,故晶核数量较少。晶核在长大过程中向固液界面前沿析出溶质原子,造成某些局部位置成分过冷,晶体倾向于在其棱角处优先生长,从而形成树枝状结构。由于晶核数量较少,这些树枝状结构的生长空间非常大,最终生长成发达的枝晶。因此,未添加锆元素时铸态AlSn6Cu合金的晶粒形貌表现为柱状晶。当以添加Al-5Zr中间合金的方式引入锆元素时,铝熔体中同步引入了Al3Zr颗粒,在凝固过程中Al3Zr颗粒成为异质形核核心,增加了晶核数量,晶核生长的空间受限导致枝晶生长长度减小。当锆含量为0.10%时,引入的Al3Zr颗粒数量相对较少,晶粒形貌仍表现为柱状晶,但明显细化;当锆含量增至0.20%时,晶核数量进一步增加,树枝晶结构退化成花瓣状结构,此时每个花瓣状结构均由一个晶核发展而来,晶粒为等轴状;当锆含量达到0.25%时,晶核密度非常高,晶核来不及发展成树枝状结构就与相邻的晶核接触而停止生长,铝晶粒全部呈近球形,每个近球形结构均由一个晶核发展而来,晶粒为等轴状。

2.3 锆含量对力学性能的影响

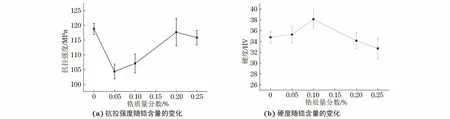

由图5可以看出:添加锆元素后AlSn6Cu合金的抗拉强度均低于未添加锆元素合金,但随着锆含量增加,添加锆元素合金的抗拉强度逐渐升高最后趋于稳定;显微硬度随锆含量的增加先增大后减小,最大值出现在锆含量为0.1%时。显微硬度随锆含量增加先增大的原因在于,在合金中引入锆元素的同时也引入了硬度较高且细小弥散的Al3Zr,当锆含量达到0.1%后又减小的原因在于,铸态合金组织中有粗大的Al3Zr颗粒析出[23]。

图5 AlSn6Cu合金的抗拉强度和硬度随锆含量的变化曲线Fig.5 Variation curves of tensile strength (a) and hardness (b) vs zirconium content of AlSn6Cu alloy

当合金发生塑性变形时,部分晶粒内的位错源会先开动,并沿一定晶面产生滑移和增殖;晶界会阻碍位错滑移,从而提高强度。因此一般而言,晶粒越细,即晶界越多,强度越高。AlSn6Cu合金的晶粒尺寸随锆含量增加而减小,但抗拉强度却没有表现出增大的趋势,推测抗拉强度的变化还与组织中β-Sn相形貌及分布有关[24]。分布在晶界的β-Sn相会弱化晶界强度。未添加锆时,虽然合金晶粒粗大,但β-Sn相呈颗粒状且非常细小,对晶界强度影响较小,位错需要在较大载荷作用下才能穿过晶界,因此抗拉强度较高。当锆含量为0.05%时,合金晶粒细化的效果还不是特别明显,但β-Sn相已有部分转变为蠕虫状并且发生粗化,位错到达晶界时可沿着蠕虫状的β-Sn软相进行运动,合金的抗拉强度明显降低。随着锆含量的继续增加,晶粒细化效果越发明显,细晶增强效果越发显著,弥补了β-Sn相形态转变带来的强度下降,合金的抗拉强度逐渐增加。为了验证这种猜测,对拉伸断口形貌进行观察。未添加锆时合金的拉伸断口非常平整,位错穿过晶界运动,如图6(a)所示;添加0.25%锆元素时合金的拉伸断口凹凸不平,位错沿着网状β-Sn相运动,如图6(b)所示。这为上述猜测提供了更有力的证据,即AlSn6Cu合金的抗拉强度随锆含量的变化是细晶强化作用和β-Sn相对晶界的弱化作用相互竞争的结果。

图6 不同锆含量AlSn6Cu合金的拉伸断口形貌Fig.6 Tensile fracture morphology of AlSn6Cu alloy with different zirconium content

3 结 论

(1) 以添加Al-5Zr中间合金的方式在AlSn6Cu合金铸锭中引入锆元素,随着锆含量的增加,合金晶粒逐渐细化,形貌由树枝状向退化的枝晶状或花瓣状再向近球形转变,β-Sn相则发生由颗粒状向蠕虫状再向网状的转变。

(2) 添加锆元素AlSn6Cu合金的抗拉强度均低于未添加锆元素合金,但随着锆含量增加,添加锆元素合金的抗拉强度逐渐升高最后趋于稳定;抗拉强度的变化趋势是细晶强化和β-Sn的晶界弱化相竞争的结果。随着锆含量增加,合金硬度先增大后降低,最大值出现在锆质量分数为0.10%时。