钒含量对4Cr5Mo2V钢显微组织与力学性能的影响

2022-08-07吴日铭董锦桦

黄 山,吴日铭,陈 蒙,胡 涛,董锦桦

(上海工程技术大学1.材料工程学院,2.上海市激光先进制造技术协同创新中心,上海 201600)

0 引 言

Cr-Mo-V系热作模具钢因使用寿命较长而得到了广泛应用。DIEVAR钢是在H13钢基础上通过降钒升钼而得到的Cr-Mo-V系模具钢,具有较好的强韧性、较高的热导率和耐热疲劳性能[1-4],但是经长时间使用后也会产生由热疲劳引起的龟裂和塑性变形等问题[4-6]。研究表明,调整合金元素成分是改善模具钢组织与性能的主要方式[7-9]。钒元素是强碳氮化物形成元素。在Cr-Mo-V系钢中增加钒元素,在回火过程中固溶的钒以V(C,N)化合物形式析出,可以起到明显的析出强化作用[8,10];并且VC碳化物细小弥散,稳定性高,可以显著提高二次硬化作用。因而少量的钒就能显著增强模具钢的高温强韧性和回火稳定性[8,10-13]。然而,过量钒的添加会引起基体中钒的不均匀分布,导致回火时形成VC共晶碳化物,使得钢的冲击韧性变差[9,14]。目前,不同钒含量对Cr-Mo-V系模具钢组织和性能的影响还缺乏系统的研究。

国产模具钢中4Cr5Mo2V钢的化学成分接近于DIEVAR钢种。因此,作者以4Cr5Mo2V钢的化学成分为基础,设计了钒质量分数分别为0.15%,0.55%,1.25%的试验钢,并进行了真空淬火和不同温度回火处理,研究了钒含量对试验钢显微组织、硬度和冲击韧性的影响。

1 试样制备与试验方法

1.1 试样制备

按照4Cr5Mo2V钢的名义化学成分,并且将钒质量分数分别调整为0.15%,0.55%,1.25%进行配料。采用真空感应熔炼炉将石墨和纯铁加热至1 400~1 500 ℃完全熔化,熔炼成基质铁液;向基质铁液中加入硅铁、锰铁、铬、钼和钒等金属,加热至1 600~1 750 ℃完全熔化,熔炼成钢液;将钢液注入预热的钢锭模具中,保温3~4 h后脱模。去除钢锭表层氧化皮及缺陷,将余料钢锭置于天然气加热炉中,加热至1 240 ℃保温2 h进行均质化处理,再降温至1 180 ℃锻打拔长至尺寸为30 mm×55 mm×500 mm(厚度×宽度×长度)的钢条,锻后进行740 ℃等温球化退火处理。试验钢实测化学成分如表1所示。

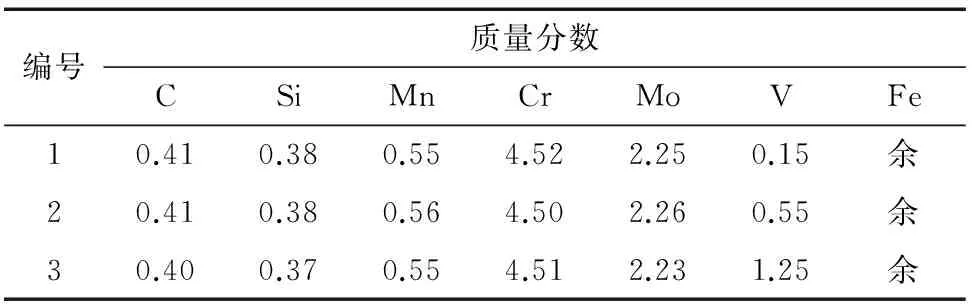

表1 试验钢的实测化学成分Table 1 Measured chemical composition of test steels %

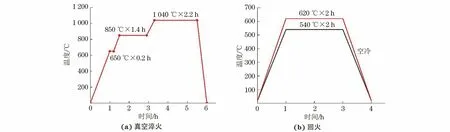

在钢条上切取尺寸为30 mm×50 mm×55 mm的试样,按照图1所示工艺依次进行真空淬火处理和回火处理,真空淬火温度为1 040 ℃,回火温度分别为540,620 ℃。

图1 试验钢热处理工艺Fig.1 Heat treatment process of test steel: (a) vacuum quenching and (b) tempering

1.2 试验方法

在热处理后的试样上切取尺寸为10 mm×10 mm×6 mm的金相试样,经砂纸粗磨、抛光,用体积分数为4%的硝酸酒精溶液腐蚀10~15 s后,采用4XCJX型倒置三目光学显微镜观察显微组织。采用OXFORD VEGA3型扫描电镜(SEM)观察微观形貌,用电镜附带的能谱仪(EDS)分析组织中析出物的化学成分。

采用HR-150A型洛氏硬度计进行硬度测试,每个试样取6点,去掉最大值和最小值后取平均值。根据北美压铸协会标准NADCA#207-2016,在热处理后的试样上截取尺寸为7 mm×10 mm×55 mm的冲击试样,采用PIT452D型金属摆锤冲击试验机进行冲击试验,各测3个试样的冲击吸收功并取平均值。使用OXFORD VEGA3型扫描电镜观察冲击断口形貌。

2 试验结果与讨论

2.1 显微组织

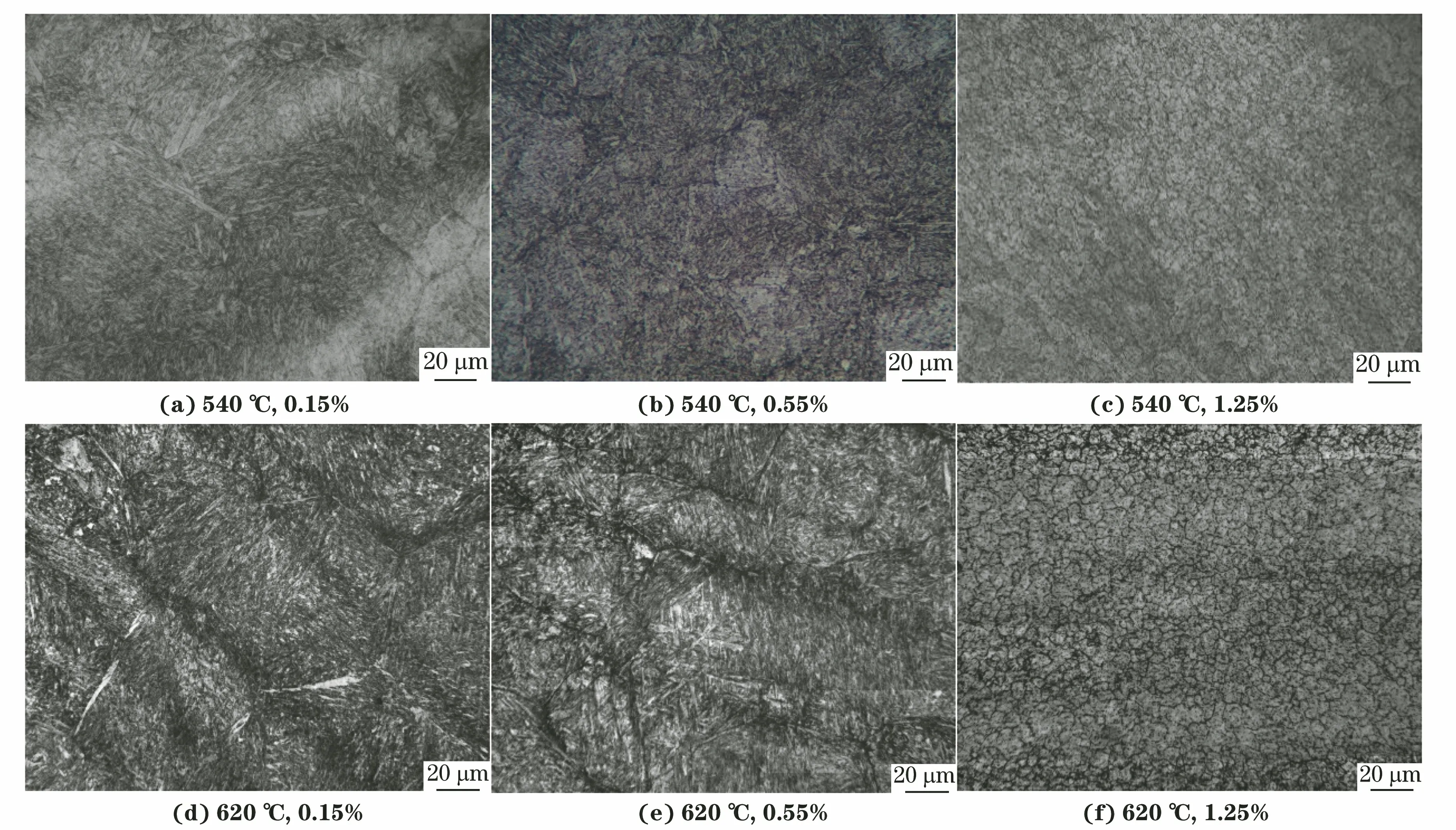

由图2可以看出:经淬火和540 ℃回火后,含质量分数0.15%钒的试验钢组织中产生大量粗大的回火索氏体,其中的白色粗大组织为铁素体,其组织粗化现象较明显;当钒含量(质量分数,下同)增至0.55%时,试验钢的晶粒尺寸相比于钒含量为0.15%时细小;当钒含量增至1.25%时,试验钢的组织更加均匀,晶界分明,晶粒最细。620 ℃下回火后不同钒含量试验钢的组织均比较均匀,晶粒细小,并且随着钒含量的增加,晶粒尺寸减小。经两种温度回火处理后,试验钢的晶粒均随钒含量增加而发生细化,这与已有研究[11-12]得到的合金元素钒在模具钢中具有细化晶粒作用的结论一致。

图2 不同温度回火后不同钒含量试验钢的显微组织Fig.2 Microstructures of test steels containing different vanadium content after tempering at different temperatures

2.2 SEM形貌和微区成分

由图3可以看出,经淬火和不同温度回火后,不同钒含量试验钢中析出的碳化物大多位于晶界,其中钒含量为1.25%时碳化物的晶界析出现象最为明显。在540 ℃下回火后,钒含量0.15%试验钢中析出的碳化物最少,呈细杆状,尺寸为10~100 nm;当钒含量增至0.55%时,碳化物数量增多,呈细杆状和部分短棒状,尺寸为10~100 nm;当钒含量增至1.25%时,析出碳化物多为椭球形,尺寸增至50~200 nm。在620 ℃下回火后,钒含量0.15%试验钢中的析出碳化物最少,呈细杆状,尺寸为10~100 nm;当钒含量增至0.55%时,碳化物数量增多,呈细杆状和部分椭球状,尺寸在10~200 nm;当钒含量增至1.25%时,析出碳化物多为椭球形,尺寸增至50~200 nm。综上:不同温度回火后,随着钒含量增加,析出碳化物数量增加,并且尺寸增大;此外,由于提高回火温度后,合金元素扩散加剧,因此620 ℃下回火后的析出碳化物明显比540 ℃下回火时多,并且在钒含量为0.55%时就出现了椭球形碳化物。

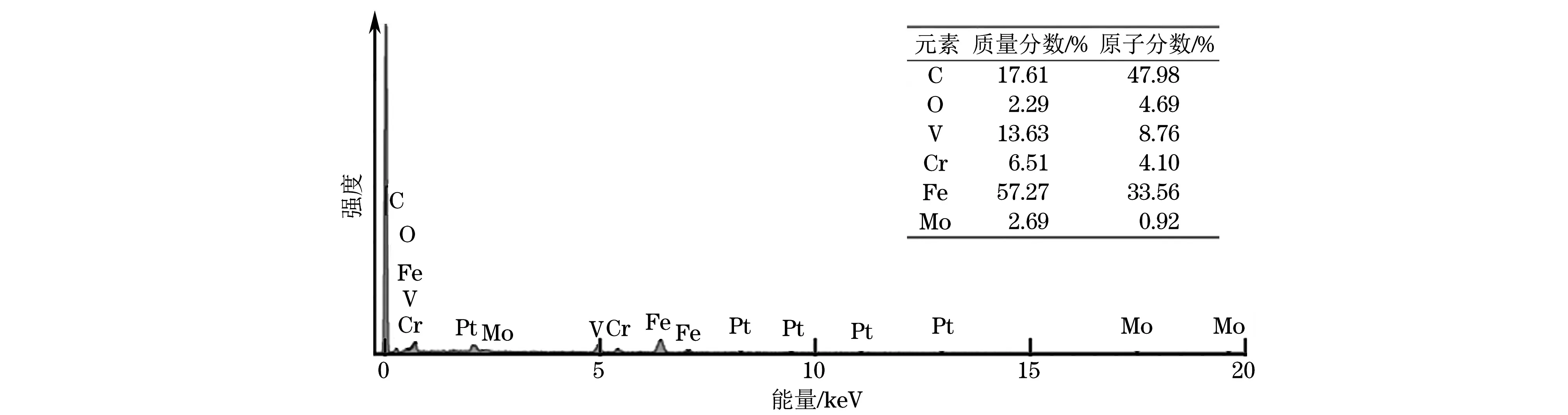

由图4可以看出,试验钢中的椭球形碳化物含钒量较多,含钼量较少。根据文献[8-10]的研究结果,即回火后固溶的钒以V(C,N)的形式析出,推断椭圆型碳化物大多为VC型。根据表1可知,3种试验钢中的钼元素含量基本不变,如果回火析出的是大量Mo2C碳化物,则图3中所展示的析出碳化物不应该分布不均匀。据此进一步确定椭球形碳化物为VC型碳化物。

图4 620 ℃回火后钒含量1.25%试验钢中椭球形碳化物的EDS谱Fig.4 EDS spectrum of elliptical carbides in test steel containing 1.25% vanadium after tempering at 620 ℃

2.3 硬度与冲击吸收功

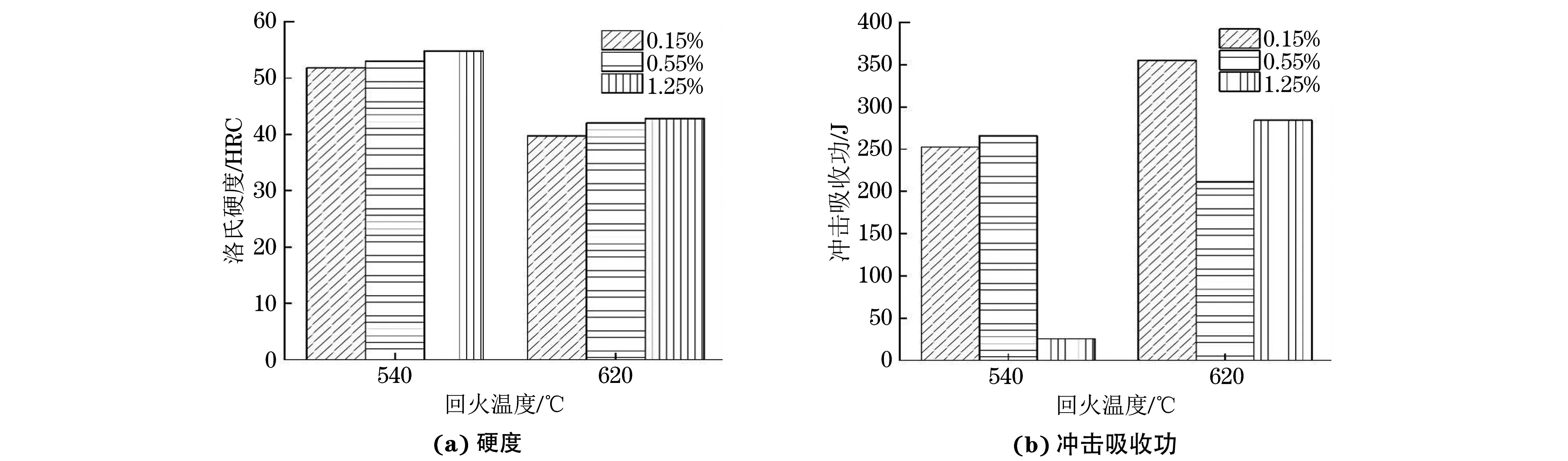

由图5(a)可知:540 ℃回火后不同钒含量试验钢的硬度均不低于52 HRC,并且均高于620 ℃回火;两种回火温度下,硬度均随着钒含量增加而提高。结合图3分析可知:随着钒含量增加,回火后试验钢中析出的碳化物增多,钉扎在晶界处阻碍位错运动的碳化物随之增多,析出强化作用增强[8,10,15],因此硬度增大;但随回火温度升高,试验钢中析出VC型碳化物数量增多,导致基体发生软化,减弱了析出强化作用[15],因此620 ℃回火后试验钢的硬度低于540 ℃回火后。

图5 不同温度回火后不同钒含量试验钢的硬度和冲击吸收功Fig.5 Hardness (a) and impact absorbing energy (b) of test steels containing different vanadium content after tempering at different temperatures

由图5(b)可知:在540 ℃下回火后,钒含量为1.25%试验钢的冲击吸收功仅为26 J,远低于钒含量为0.15%和0.55%时,钒含量为0.55%时的冲击吸收功最高,达265 J;在620 ℃下回火后,不同钒含量试验钢的冲击吸收功均高于200 J,并且钒含量为0.15%和1.25%试验钢的冲击吸收功均远高于540 ℃下回火后。540 ℃下回火后,钒含量为1.25%试验钢的组织分布不均匀,椭球形VC碳化物在晶界处聚集,碳化物之间相互作用,使得组织内部产生较大的内应力,导致了冲击性能的恶化[9,14]。高于脆性断裂温度时冲击能量的增加与基体软化和碳化物颗粒粗化有关[16]。620 ℃回火后,钒含量为1.25%试验钢中的椭球形VC碳化物进一步增多,且碳化物均匀分布在基体和晶界处,试验钢基体软化程度增加,使得析出强化作用减弱,进而改善了冲击韧性。

2.4 冲击断口形貌

由图6可以看出:540 ℃回火后,钒含量为0.15%,0.55%试验钢的冲击断口局部区域存在许多尺寸不足10 μm的小韧窝,说明这两种钢的断裂方式为韧性断裂[3,9],并且钒含量为0.55%试验钢断口上的韧窝相对于钒含量为0.15%时更深一些,故而冲击韧性更好[3];当钒含量增至1.25%时冲击断口上存在许多解理小平面和一些河流花样,说明其断裂方式为脆性断裂[3,17-18]。620 ℃下回火后,3种钒含量试验钢的冲击断口上均出现大量韧窝,说明均发生了韧性断裂。

图6 不同温度回火后不同钒含量试验钢的冲击断口SEM形貌Fig.6 SEM morphology of impact fracture of test steels containing different vanadium content after tempering at different temperatures

3 结 论

(1) 两种温度回火处理后,随着钒含量增加,试验钢组织中的晶粒不断细化,析出的VC型碳化物数量增加,尺寸增大;620 ℃回火后的组织都比较均匀,相比于540 ℃下回火后析出碳化物数量明显增多。

(2) 随着钒含量增加,回火后析出的VC型碳化物增多,析出强化作用增强,各试验钢硬度随之提高;但回火温度升高后,析出相增多使得试验钢基体出现软化现象,导致硬度降低。

(3) 540 ℃回火后,钒含量为0.15%,0.55%试验钢发生韧性断裂,并且钒含量为0.55%时的冲击韧性更好,冲击吸收功达到265 J;当钒含量增至1.25%时试验钢发生脆性断裂,冲击吸收功急剧下降,仅为26 J。620 ℃下回火后,3种钒含量试验钢均发生韧性断裂,冲击吸收功均在200 J以上。