桥梁吊索疲劳性能及寿命评估方法研究

2022-08-06李海东

李海东

(甘肃公航旅通定高速公路管理有限公司,甘肃 定西 743000)

1 国内外现状及研究水平

钢丝作为钢材的一种加工产品,将若干根钢丝组成的吊索,可以连接索承式吊桥的桥道系和上部主体构件,所以作为关键构件的吊索对于桥梁整体结构的安全性能起到重要作用,并且与钢丝受力是否安全有很直接的影响[1-2]。许多施工经验和建成的桥梁表明,在环境因素、车辆荷载、受力复杂等耦合作用下,钢丝会逐渐磨损,桥梁结构的安全性会有不同程度的下降或者使用寿命缩短[3]。

钢丝的工程实用性虽强,但自钢丝运用到桥梁工程开始至现阶段,已发生过多起因钢丝锈蚀引起的吊索破断的事故、造成了较严重的经济损失[4-5],如1960年建成的委内瑞拉Maracibo 桥的斜拉索在服役16 年后就因钢丝锈蚀发生断索,检修时发现有25 根吊索被严重腐蚀,为了更换全部拉索保证桥梁结构的安全就耗资5 000 万美元[6];建于1974 年德国汉堡的Kohlbrand桥通车仅2 年就在吊索例行检查中发现了锈蚀断丝现象,同样是由于拉索腐烛严重,为了防止安全事故的发生,耗资6 000 万美元更换了全部拉索[7]。国内在1990年左右大规模修建的中下承式柔性吊杆拱桥由于设计之初未充分考虑钢丝耐久性问题,造成较多的桥梁坍塌事故,如宜宾南门大桥。由于吊杆钢绞线应力腐蚀严重使得吊杆局部断裂,17 对吊杆中北岸1 对、南岸3对共4 对8 根吊杆突然间断裂,吊杆连接对应的北岸1 根,南岸3 根横梁也同时掉入金沙江中,导致北岸两孔(20 m)、南岸4 对吊杆因锚固端锈蚀而断裂以致于桥面大面积坍塌,导致严重的经济损失[8];1988 年建成的广州海印大桥建成后也发生了吊索不同程度的损伤,先是9 号索断裂的事故,再往后15 号索也出现松断,严重影响桥梁结构的安全性,为了防止吊索断裂进一步影响全桥结构,不得不耗费半年时间、并且投入2 000 万元进行全桥换索工程[9]。针对这些因吊索锈蚀影响正常服役的桥梁进行换索,不仅造成巨大的经济损失,还对正常的交通带来严重的影响,并造成严重的信任危机。此外,吊索锈蚀严重而来不及进行换索时,还会造成严重的安全事故,威胁人们的生命安全。2007年江苏常州运河大桥发生的桥梁垮塌事故就是由于吊索遭到锈蚀,桥梁西半幅整体结构破坏,尽管事故原因是与超载有关,但主要还是因为吊索断裂才导致的事故;2010 年南平市玉屏山大桥的桥面塌陷,也是由于吊杆松动失效所引起的事故;2012 年攀枝花金沙江大桥突然出现桥面“V”字形塌陷,原因是一根吊杆突然脱落让桥梁整体结构的安全性能出现漏洞[10]。

从大量桥梁吊索病害调查分析来看,服役锈蚀钢丝的断裂普遍在远小于屈服强度的条件下发生,钢丝断口表现为疲劳失效特征[11-12]。吊索主要是由钢丝组成,其疲劳失效形式与其他桥梁钢构件的疲劳失效是相同的。相对于其他形式的材料失效,疲劳破坏具有长期性、隐蔽性、预测困难等特点,使其比一般延性断裂行为更为危险。然而,现有的桥梁养护规范尚未建立较为完善的吊索疲劳耐久寿命评定方法,吊索的维护策略目前尚在初步探索阶段。为了降低桥梁吊索断裂安全事故的发生频率,降低对行车安全的威胁性,提高桥梁工程经济性,国内外对于已达到一定使用年限的桥梁吊索越来越多地采用定期检查及更换的方法[13]。表1给出近年来国内部分中下承式拱桥吊杆更换时间为绝大部分在15 年以内,远低于设计要求的30 年的使用寿命。

表1 国内部分中下承式拱桥吊杆更换工程[9]

多年来的吊杆断裂事故表明,桥梁吊杆构件疲劳失效不仅会对交通安全造成威胁,而且一旦发生事故势必产生巨大的经济财产损失,还会对社会造成极其恶劣的影响。结合已知桥梁坍塌事故进行原因分析,导致这些事故发生的主要原因是脱锚让拱桥坍塌,腐蚀、疲劳或锚头丧失锚固能力都可以导致脱锚[14]。据大量桥梁吊索更换工程统计,一次缆索更换的费用约为成桥装索费用的6~10 倍,有些费用甚至超过了整个桥梁的造价,大约有1~1.5 倍的桥梁造价[15]。另外,换索期间道路的长期封闭也会给人们的生产生活带来严重影响,造成的潜在经济损失更是难以估量,如海印桥花费半年的时间来把全桥吊索都进行了替换[16];广西三岸邕江特大桥为了把全桥吊杆替换而进行封闭施工,这就使周围的绕城高速公路段在施工期间实行交通管制,加重了这一片区域的交通负担[10]。按照定期更换策略,许多桥梁在整个生命周期可能要经历进行3~4 次换索,维护成本远超初始造桥费用。而随着吊索防腐技术的提升,吊索出锈时间随之推移。建立在先前经验规律上的定期更换决策必然导致更多的资源浪费。

吊索在中下承拱桥、悬索桥及斜拉桥的整体结构中作为重要的传力构件,能否将受力传至其他构件对桥梁的整体结构安全性能有重要影响,为了保证吊索性能良好需要在桥梁使用期间定期更换,对于一般的桥梁来说都要耗费巨大的经济投入[17]。并且,当前状况下无法给出一个评价吊索工作性能的合理方案,所以对吊索的维护也只能是定期更换,这同样造成了大量财产损失和资源浪费。近年来桥梁吊索服役时间超过10 年的数量逐渐增加,我国需要更换吊索所消耗的资金也逐渐上升。通过研究吊索断丝损伤特性以及残余承载能力评价方法,可以在保证吊索继续使用的情况下无需更换,降低桥梁维护成本同时确保桥梁结构安全。本论文基于以上背景,开展桥梁吊索疲劳性能以及吊索的疲劳可靠度定量分析方法研究,为全寿命周期内的缆索经济维护提供依据。

2 技术研究方案

2.1 吊索钢丝疲劳过程

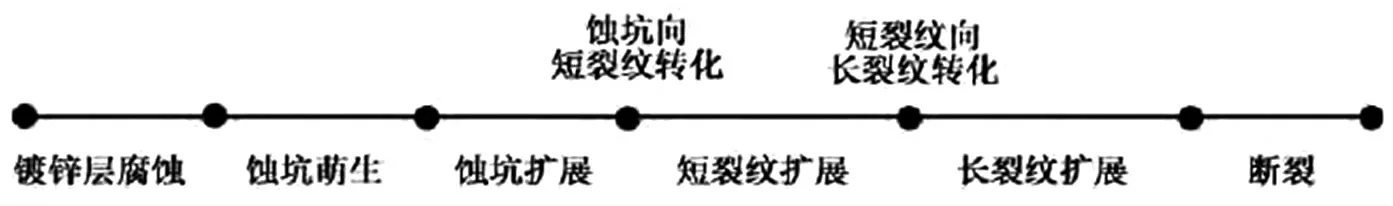

吊索是由钢丝组成,故吊索疲劳损伤演化过程主要有5 个阶段:护套老化开裂→钢丝镀锌层的腐蚀失效→钢丝均匀腐蚀及坑蚀→钢丝的腐蚀疲劳→钢丝断裂失效[18]。运用这个演化过程来评价吊索钢丝疲劳损失程度时,没有考虑到最初蚀坑的萌生、产生短裂纹之后如何扩展以及短裂纹向长裂纹的转化等过程,短裂纹和长裂纹的扩展速率并不相同而在这个过程中没有作出区分,短裂纹的扩展速率远远小于长裂纹的扩展速率[19-20]。吊索钢丝腐蚀疲劳寿命过程参考图1。

图1 吊索钢丝腐蚀疲劳寿命过程[6]

吊索钢丝腐蚀疲劳寿命过程如图1 所示部分组成,吊索钢丝腐蚀疲劳演化时间公式如式(1)所示[3],

式中:Tf为吊索钢丝腐蚀疲劳总寿命(不包括护套失效时间);Txc为镀锌层腐蚀时间;Tkm为蚀坑萌生时间;Tkf为基体腐蚀坑形成及由此形成短裂纹所需时间;Tscf为基体短裂纹扩展向长裂纹转变所需时间;Tlcf为长裂纹扩展到断裂失效所需时间。

2.2 技术方案分析

(1)研究吊索钢丝断裂过程中它的力学性能的特点。可以先设计摩擦力试验来了解钢丝之间摩擦力的特性,由此建立一种充分考虑受到摩擦力影响的钢丝串并联模型,再通过设计编制一个有限元程序来整理吊索钢丝强度的非线性关系,分析吊杆吊索在钢丝断裂之后内力的重新分布,还有吊索在钢丝断裂后的剩余承载能力等力学特点;通过试验得到的钢丝层间相对位移指标可以帮助分析吊索钢丝断裂的机理,并对不同疲劳程度吊索的断丝承载力进行探讨。

摩擦试验是借助微电子万能试验机(WDW-I00E)进行顶压,并且只顶压出吊杆截面上的单根钢丝从而得到所需试验数据,即通过每根钢丝顶出过程中微电子万能试验机所记录的荷载位移曲线分析得出各层钢丝间摩擦力以及摩擦刚度大小。

从试验中找到钢丝与钢索之间力学关系可以采用纤维束强度理论,它是建立力学关系的惯用算法,也是从钢丝工作时的性能指标来评价钢索承载能力的主要途径。值得我们留意的是,传统的纤维束理论的依据是最弱联假定,这种假定简化模型,把各层钢丝间摩擦力忽略,所以无法精确模拟呈现钢丝断裂之后的钢索内力分布情况,从而降低了计算得出的钢索承载能力结果的精度。为了更准确评价估计吊索的承载能力,本论文通过对传统纤维束强度理论进行改进,增加了对钢丝之间摩擦作用的考虑来对吊索承载力进行计算。

(2)研究组成吊索的高强光圆钢丝拉伸力学性能。首先对不同疲劳损伤程度、应力历史状况的钢丝进行拉伸破坏,这可以通过持力试验等方法实现,在试验结果中对比不同组别下钢丝的各种力学性能指标,包括屈服强度、极限强度、极限应变、断后伸长率等;并且可以通过场发射环境扫描电镜及能谱仪扫描试验中钢丝拉伸断口的微观形貌,观察应力历史状况给钢丝延性带来的改变。

在这种纤维束强度理论下搭建的串并联模型,通过把相互之间平行的钢丝看成一种串并联体系来简化问题,所以普遍应用于计算吊索承载能力和评估钢索疲劳寿命。串并联体系可以理解为整体承担荷载的是由不同钢丝所组成的并联体系,每根钢丝分担相同的荷载,而这单根钢丝可以看成由众多等长的钢丝单元串联起来。但是这种传统纤维束强度理论却没有考虑并联体系中钢丝之间紧密接触存在的摩擦力,使得判断钢丝断裂后的内力分布不够精确。本论文采用的串并联模型是在考虑了摩擦力影响的前提下,引入钢丝间摩擦单元,可以更加合理地评价和估计钢丝拉伸的力学特性。

在评价高强度钢丝的残余承载能力时,一般采用加速腐蚀后钢丝质量损失率、断后延伸率以及极限承载力等来作为钢丝的锈蚀疲劳程度及力学特性的评价指标;通过持续荷载状态下的钢丝加速锈蚀试验,分析应力腐蚀的影响,并且可以借助SEM 电子显微镜扫描钢丝断口微观形貌以分析钢丝断裂机理。

(3)对比测试了正常吊索钢丝以及人工加速腐蚀钢丝的疲劳性能。通过对断口进行电镜扫描,分析钢丝断口及边缘处疲劳裂纹,研究了吊索钢丝疲劳损伤时裂纹产生的机理和演化规律以及钢丝临界断裂强度等问题。针对吊索钢丝的疲劳裂纹萌生机理,采用腐蚀修正等效初始裂纹方法对钢丝裂纹源蚀坑形貌进行简化;针对吊索钢丝的临界断裂强度,基于断裂力学理论中的脆性断裂模型对钢丝断裂韧性计算。

在测试中评估携带缺陷损伤构件的疲劳性能一般可以采用两种方法。第一种是经验系数法。在进行了大量疲劳试验之后通过试验数据得到含缺陷构件疲劳性能的退化系数,接着再结合实际损伤情况来评估,这种方法多依靠试验结果情况。第二种是机理分析法。在断裂力学理论的帮助下,通过测量构件的初始缺陷、对材料常数进行标定等步骤进行腐蚀钢筋疲劳性能的预测评估。显而易见的是后一种方法不需要多次进行疲劳试验,并且也更方便得到评估结果。但是经验系数法也确实是目前对锈蚀钢丝的疲劳性能评估的主要方法,因为还没有建立起一个可以凭借机理分析就能得到有效结论的评估方法。

对吊索钢丝疲劳失效进行机理分析,它可以分为裂纹萌生、裂纹扩展和瞬时断裂三个阶段。每个阶段的转变都有对应的临界条件,当应力幅达到缺陷疲劳极限时裂纹开始萌生,裂纹扩展的前提是应力强度因子达到裂纹扩展门槛值,以及失稳断裂需要应力强度因子达到断裂韧性的临界值,这三个阶段的临界条件体现了吊索钢丝抗疲劳性能的指标。对于吊索钢丝来说,这些材料临界参数值难以通过直接观测得到数据,因为很难确定钢丝在锈蚀状态下萌生的裂纹会在构件何处位置出现。作为替代的是通过试验结束之后观测的断口进行分析,来间接得到材料的疲劳性能参数。

3 结论与建议

随着我国桥梁建成数量不断增加,已经建成的桥梁服役时间的逐渐增长,在时间的影响下服役桥梁的吊索疲劳性能逐渐下降,安全隐患也在增加。与此同时,随着铁路运输追求加快行车速度和增大列车载重,导致更容易引起桥梁动力效应及疲劳荷载效应。针对吊索钢丝疲劳性能的研究中,钢丝腐蚀疲劳损伤过程包括表面镀锌层被率先腐蚀、蚀坑逐渐发展和短裂纹扩展成长裂纹等阶段,尤其是短裂纹扩展需要相当长的一段时间。而周围环境因素例如温度同样会影响蚀坑扩展的临界尺寸大小,长裂纹形成时间同时也受应力幅值的影响,腐蚀环境参数决定镀锌层的腐蚀时间,裂纹的产生和进一步发展影响钢丝的服役寿命,当吊索的疲劳寿命下降严重时会造成桥梁坍塌事故,带来严重的经济损失,危害人民生命和行车安全。因而定期对中下承拱桥、悬索桥及斜拉桥的吊索进行检测和更换,研究吊索的疲劳性能,对吊索的正常服役寿命进行评估,是保证桥梁正常使用、减少桥梁坍塌事故的必不可少的一项工作。