某项目餐厨垃圾处理中厌氧发酵系统调试问题探讨

2022-08-06汪旭明

汪旭明

(安庆京环绿色环境固废综合处置有限公司,安徽安庆 246000)

1 工程概况及工艺介绍

1.1 工程概况

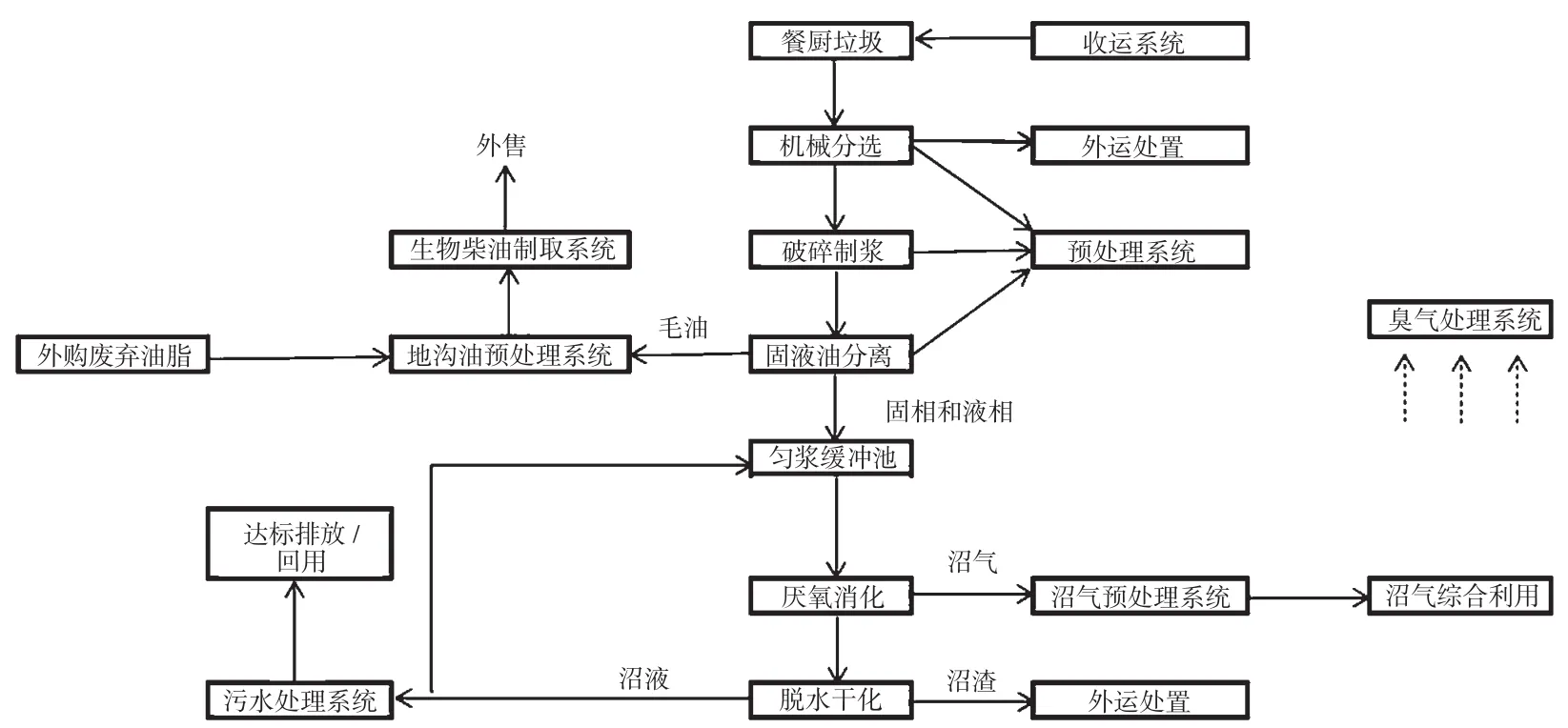

某项目建设规模100 t/d(包括食物残余、地沟油和煎炸废油);终端处理设施主要建设内容为餐厨垃圾收运系统、餐厨垃圾预处理系统、厌氧消化系统、沼气预处理及综合利用系统、地沟油预处理系统、生物柴油制取系统、污水处理系统及配套辅助设施,如图1所示。

图1 全厂工艺流程

1.2 工艺介绍

本项目工艺流程中包括5项主要系统:餐厨垃圾预处理系统、厌氧消化系统、厌氧消化产物(沼气、沼液)的处理与利用系统、臭气处理系统、地沟油预处理及生物柴油制取系统。

1.2.1 餐厨垃圾预处理系统

餐厨垃圾预处理首先通过接料斗底部的无轴输送螺旋输送至大物质分拣机,以机械分选的方式将物料中粒径大小在60 mm以上的杂物(大块金属、瓷片、玻璃瓶及塑料袋等)分离出系统,得到的以有机质为主的均质物料螺旋输送至破碎分选制浆系统,在此系统中大的固体有机物(食品、骨头、纸张等)和易被破碎的重物质(贝壳、玻璃、瓷片等)被破碎成8 mm以下的浆液,不易破碎的杂物被排出系统。此外,此系统设有的加水功能可以调节浆液的含固率。经此系统处理后的浆液进入旋流除砂系统进料除砂,减轻后端发酵罐内的沉砂。除砂后的浆液通过泵送至加热罐,在加热罐内搅拌加热,随即进入三相离心机进行提油处理,分离出的粗油脂输送至地沟油预处理系统进行后续处理,水相和固相进入厌氧进料前段的匀浆缓冲池储存,部分水相可在前端的预处理系统回用。

1.2.2 厌氧消化系统

本项目采用全混式反应器作为主体厌氧消化反应器。有机浆料[其中部分有机质已被转化为挥发性脂肪酸(Volatile Fatty Acid,VFA)]经进料泵输送至厌氧消化罐内,在此反应器中优势菌为产甲烷菌,通过内源呼吸作用将VFA进一步降解转化为水和资源化产品沼气,从而完成对垃圾的减量化、资源化处理。

1.2.3 厌氧消化产物的处理与利用

(1)沼气。厌氧消化产生的沼气经净化后(采用生物脱硫+干法脱硫工艺)进入油气两用锅炉,产生的蒸汽供预处理系统、厌氧系统和生物柴油系统使用。

(2)沼液。厌氧消化后的沼液经脱水后产生沼渣和脱水后的液体,沼渣进入填埋场填埋;脱水后的液体进入污水处理站进行处理,处理工艺为深度脱氮+多级硝化反硝化+MBR,设计处理能力120 m3/d。

1.2.4 废(臭)气处理系统

本项目采用多种方式组合的形式对废(臭)气进行处理,除预防、隔离外,还使用生物除臭工艺,同时设有植物液喷淋系统,以确保厂内的臭气处理效果。

1.2.5 地沟油预处理及生物柴油制取系统

地沟油预处理系统主要对预处理系统产生的粗油脂、收购来的地沟油等先进行除杂,再进入罐内加热,最后送入离心机进行分离,分离得到的油脂作为生物柴油的制取原料。

生物柴油工业生产线作为餐厨废物处置后续工艺,包括醇解、酸催化、脱脂和脱臭等反应单元。该生产线产生的产品主要为生物柴油和粗甘油。废油脂生产生物柴油的反应主要是脂肪酸、甘油三酯与甲醇的反应。

2 厌氧系统调试过程的问题

2.1 厌氧系统介绍

厌氧系统包括进料系统、搅拌系统、出料脱水系统及辅助系统。进料系统主要通过设置自动程序,控制泵的启停和阀门的启闭,以实现自动均匀进料,减少厌氧系统的冲击负荷;搅拌系统包括水力和气力搅拌;出料脱水系统包括自动出料,通过设置自动程序,一般从发酵罐底部出料,发酵罐出料进入出料缓冲罐储存,通过泵送至离心脱水系统进行脱水处理;辅助系统包括发酵罐的自动加热系统和除沫剂加药系统,厌氧发酵过程中,不适当的运行条件等会引起泡沫,如不及时消除,会对厌氧罐的运行造成安全风险影响[1]。

本项目厌氧系统工艺设计主要参数如下:进料量100 t/d,进料总含固率(TS)8%~10%,停留时间25~30 d,温度36~38 ℃。

2.2 调试问题分析及采取的措施

2.2.1 问题

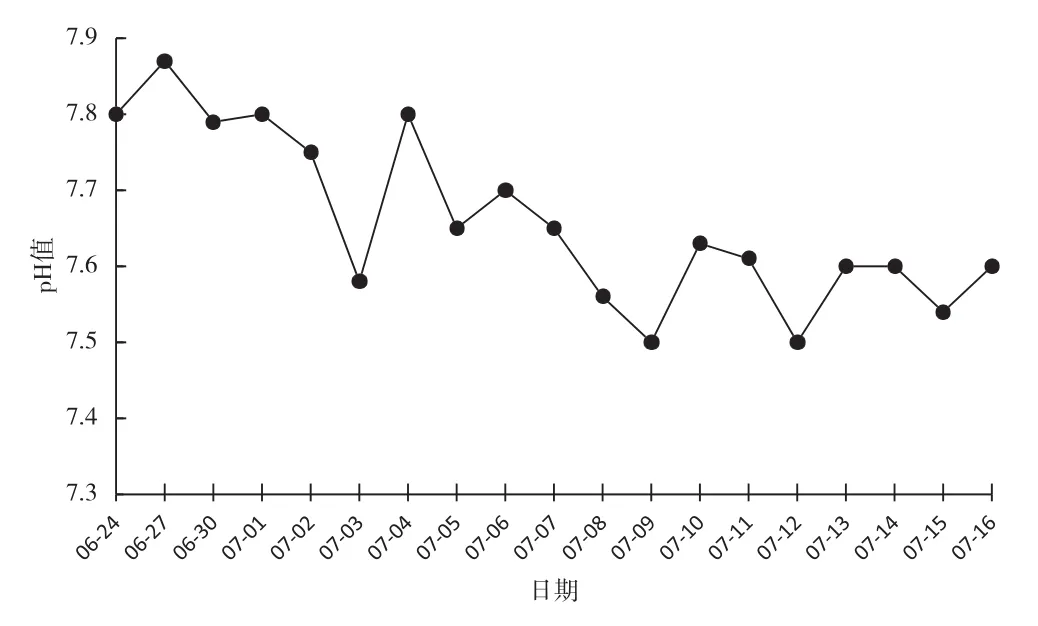

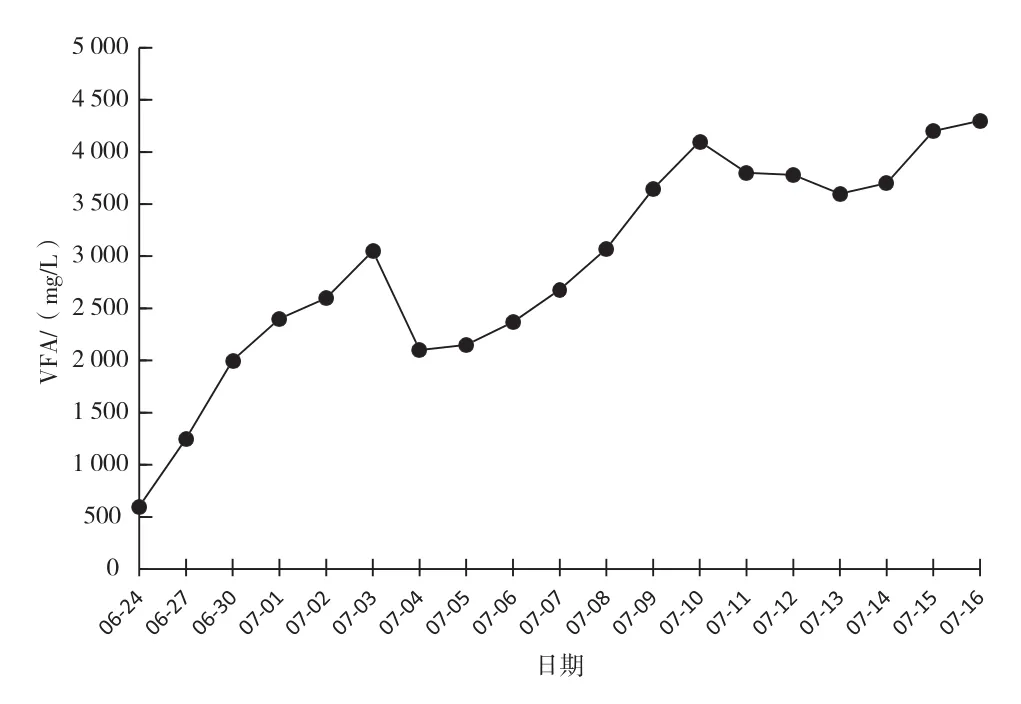

本项目调试到一定阶段时,通过对厌氧运行的实验检测数据分析发现,厌氧系统有酸化趋势。从pH和VFA的测定数据可以看出,在6月24日至7月16日这段时间内,pH值不断降低,VFA不断升高,厌氧发酵系统有酸化的趋势,如图2、图3所示。

图2 pH值的变化趋势

图3 VFA的变化趋势

2.2.2 问题分析及采取的措施

从前端处理浆液的进料负荷开始排查,进而检查厌氧发酵系统内部的搅拌情况,最后检查厌氧发酵的出料情况。

(1)进料有机负荷。进料有机负荷是指消化反应器单位容积单位时间内所承受的挥发性有机物量,它是厌氧消化反应调试运行过程中的重要参数。在连续反应系统中,进料负荷的控制非常重要。超负荷运行经常会造成废弃物与污水的不充分混合,妨碍产气甚至使系统无法正常运行[2]。

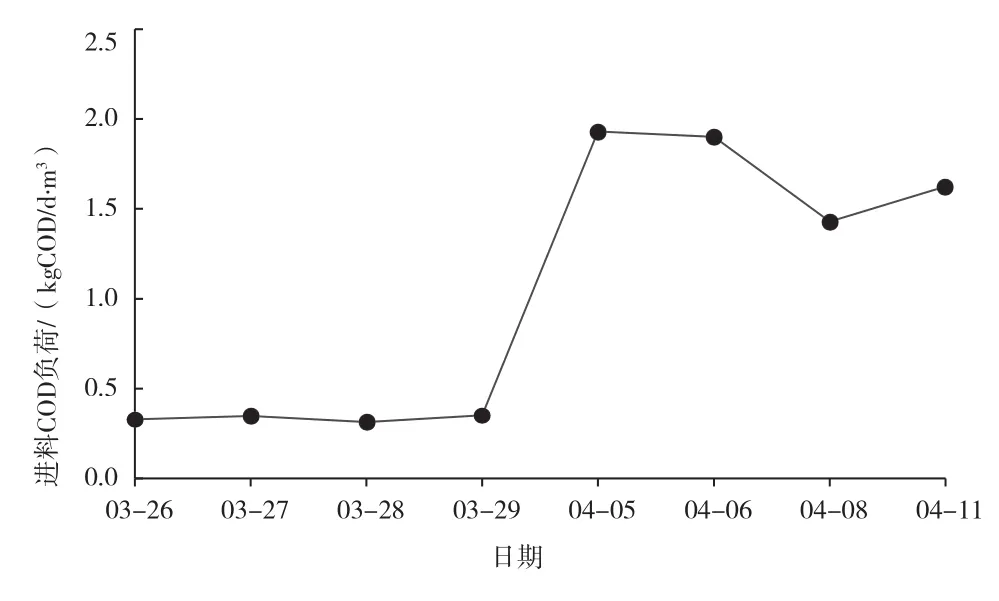

针对系统酸化的情况,首先观察进料有机负荷的历史数据,由于实验室只定期检测进料COD负荷,且检测频率小,因此只选取6月24日之前的几个时间点的COD负荷数据,观察其变化,如图4。由于数据较少,排查其原因比较困难,但观察某一阶段的进料COD负荷的变化发现,COD负荷没有得到很好的控制,从3月29日到4月5日这段时间COD负荷增加来看,负荷增加较快,很容易导致厌氧微生物受到冲击。因此在发现有酸化趋势的情况下,降低了进料有机负荷,即减少了浆液的进料量,同时调整了进料程序,使其24 h均匀进料。

图4 进料COD负荷

(2)搅拌情况。搅拌可使消化物料分布均匀,增加微生物与物料的接触,并使消化产物及时分离,从而提高消化效率、增加产气量[3]。同时,对发酵罐进行搅拌,可使罐内温度均匀,加快消化速度,提高产气量。

搅拌方法包括气体搅拌、机械搅拌、泵循环等。气体搅拌是将消化池产生的沼气,加压后从伸入罐内的沼气喷嘴喷出,利用产生的气流,达到搅拌的目的。机械搅拌一般适合于较小的消化器。

本项目使用的是泵循环和气体搅拌相结合的方式,气体搅拌用在罐体有酸化趋势之前,一般只在白天运行8 h;泵循环分为底部循环和顶部循环,底部循环为罐底部的横向环流循环,运行24 h,顶部循环一般一天运行4~6 h,间歇运行,为竖向的环流循环。当罐体有酸化趋势时,从罐壁的视镜发现罐内液体有轻微分层现象,且由实验数据可知不同高度的取样样品所测得的数据有一定的差别。因此,应该加大搅拌程度,将气体搅拌改为24 h不间断运行,顶部循环一天运行12 h以上。

(3)水力停留时间。有研究表明,水力停留时间对厌氧消化过程及有机物分解率、产气率等影响较大,水力停留时间越长,原料产气率和去除率越高,整个厌氧发酵系统的缓冲能力也越强[4]。由于此时进料量还未达到设计负荷,因此本系统目前的停留时间高于30 d。

但是,由于搅拌不充分,导致厌氧消化污泥大都聚集于罐体下部,而出料方式为底部出料,因此应该改变出料方式,增加顶部出料,保持罐体液位保持在最高液位附近,即能够通过罐内的浮渣口溢流出料的液位。每天出料采取顶部+底部出料的方式,可减少厌氧污泥的流失,逐步提高罐内的污泥量和抗负荷冲击的能力。

2.3 采取措施后的调试情况

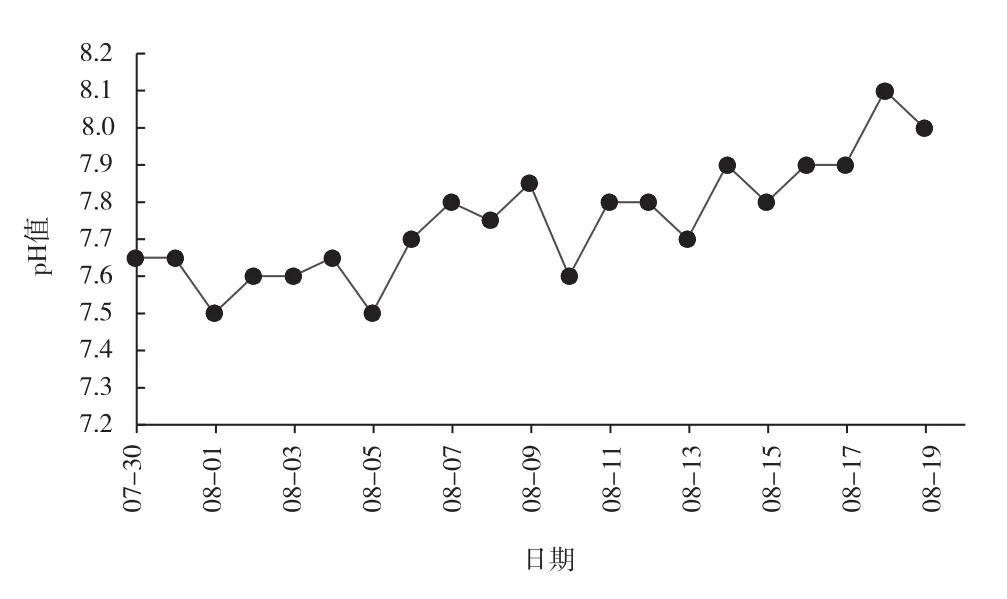

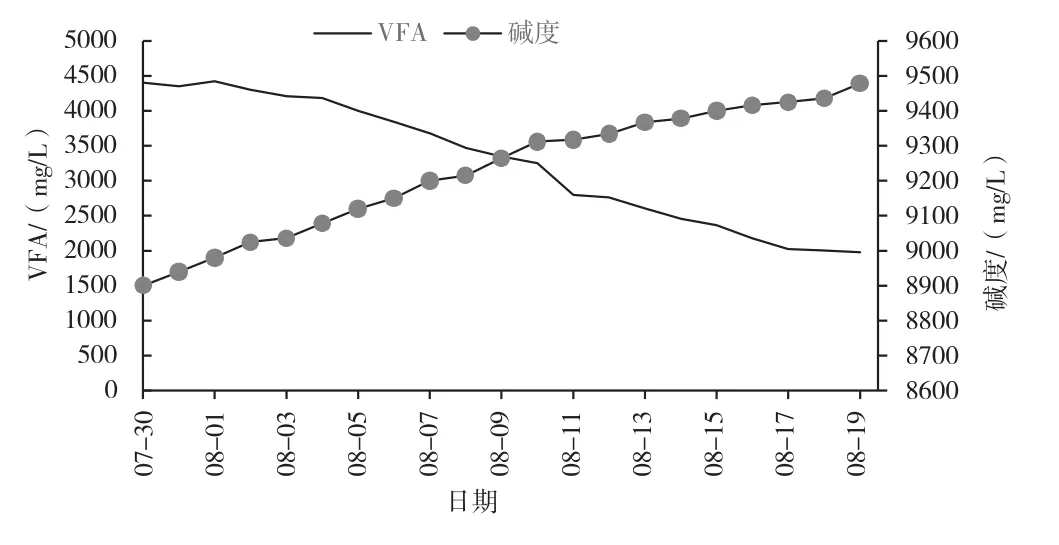

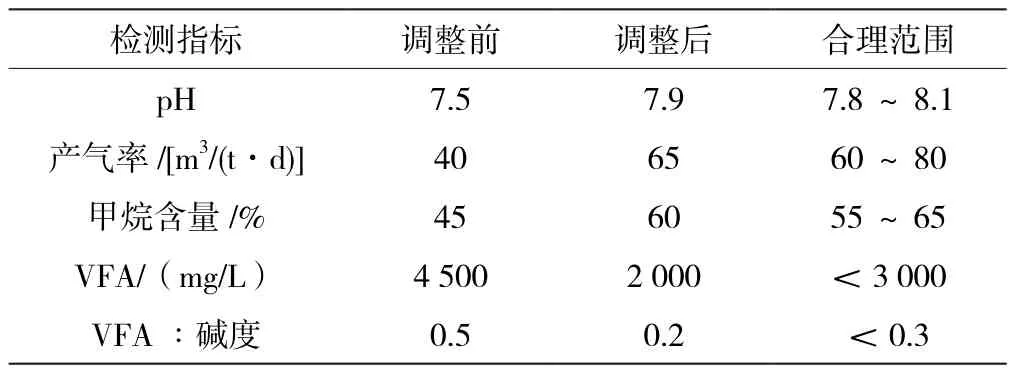

采取上述措施后,厌氧系统逐渐恢复正常。从产气量上来看,产气量稳定在60~80 m3/(t·d)甲烷浓度稳定在55%~65%;从pH值来看,pH值逐步上升,稳定在7.8~8.1,如图5所示;再从VFA和碱度的变化趋势来看,VFA逐步降低(如图6所示),碱度逐步上升,VFA/碱度的比值逐渐减小,表明该厌氧系统的缓冲能力在逐渐增大,系统逐步处于稳定运行的状态,具体对比情况见表1。

图5 调整后pH值的变化趋势

图6 调整后VFA的变化趋势

表1 调整前后数据对比表

3 结论

发酵温度、进料浓度和水力停留时间是影响餐厨垃圾厌氧发酵的3个较为重要的因素[5]。在餐厨垃圾厌氧发酵系统运行过程中,需实时关注控制发酵状态,如发现系统有酸化的趋势,可根据实际的实验检测数据,减少进料负荷、加大搅拌力度及增加水力停留时间,提高罐内的污泥量,增加抗冲击负荷。同时,不同的实验数据反映出系统运行不同的状况,采取的措施也需因地制宜。