搅拌形式对规模放大效果的影响研究

2022-08-06夏云空张悦杨宇杨黎明吴佳君卢奎林

夏云空,张悦,杨宇,杨黎明,吴佳君,卢奎林

(成都蓉生药业有限责任公司,四川成都 610000)

在工业生产中,生产工艺在场地变更、规模转移后,厂房空间、设备类型等的变化对工艺性能影响非常大,根据可预见的(或不可预见的)要求,原材料、工艺、设备或制造地点和批次大小可能会发生变化,最终影响药品或成品的质量属性[1]。原因是一些生产工艺的变量,如质量、热和动量的传递过程是依赖于量度的,而量度依赖于规模,即这些变量在小规模(实验室或中试车间)上的表现与在大规模(生产)上的表现不同,包括异质的化学反应和大多数单元操作[2]。找到模拟这些过程的合适的模型,设计出合理的规模放大(scale-up)或规模缩小(scale-down)的转移证明方案或参数变更方案,对生产规模变更后的工艺实现有重要意义。

目前,国内血液制品制造企业的分离工艺主要采用低温乙醇法,通过调节蛋白质沉淀反应的五变因素进行血浆蛋白的分离[3]。该方法对缓冲液添加时搅拌的能力和制品分布的均一性要求很高,所以在工艺设计中,对搅拌效果的规模放大考察是决定产品能否达到生产要求的关键环节。

缓冲液加入均一性的考察一般以离子浓度分布率为主。离子浓度分布率为在一定时间内离子浓度(以电导率为基准)的增量(平均浓度变化的斜率),相同缓冲液等比变化的情况下,考察离子浓度分布率(单位时间内电导率的增量),分布率越高说明浓度的分布速度越快,分布率越低说明分布速度越慢。

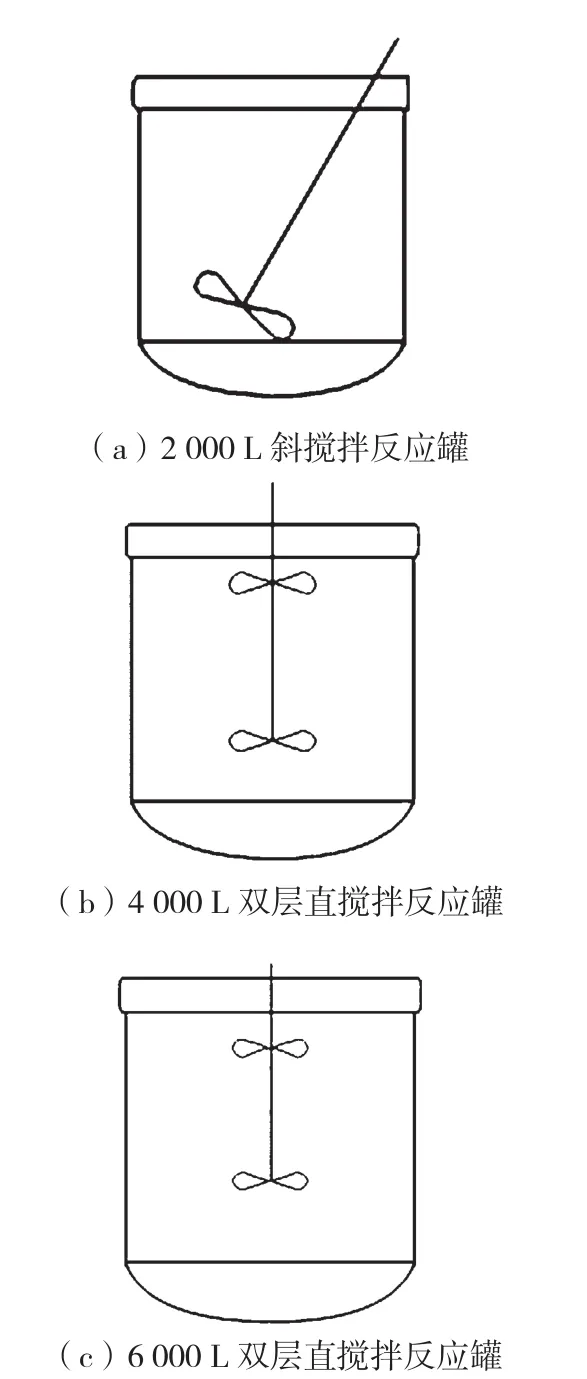

反应罐的几何形状也是影响规模放大效果的关键因素[4]。本研究所用反应罐均为圆柱形罐体,规模放大的几何放大可比性适合;所用材质均为316不锈钢,规模放大的差异体现在规模和搅拌的形式不同(如图1)。

图1 反应器的规模和搅拌形式

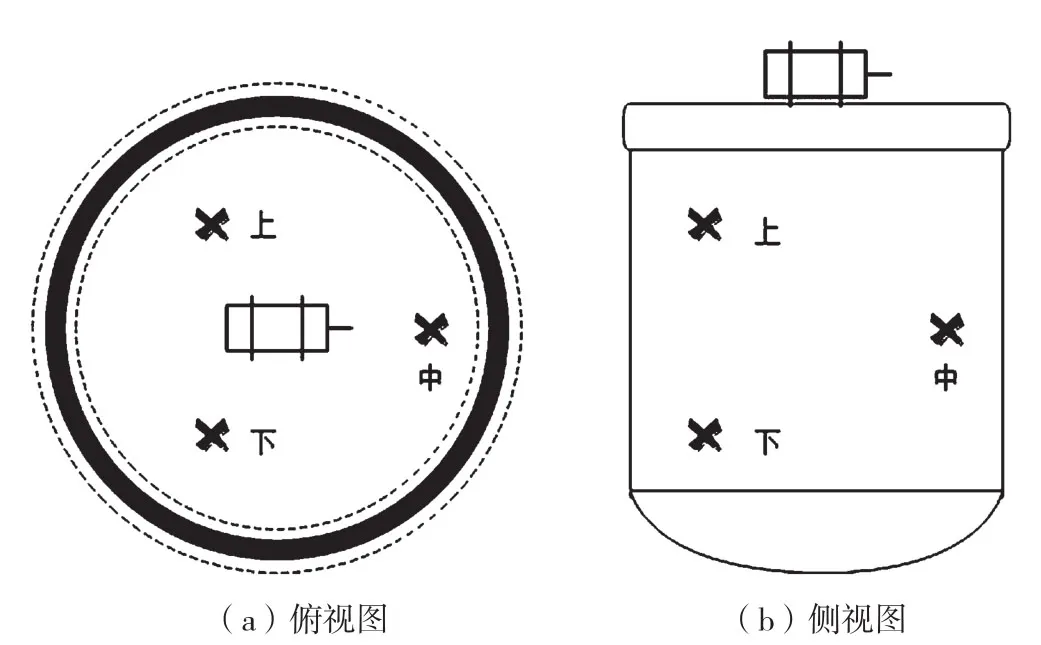

在根据反应体积等比放大的添加速度下,对于不同容器在不同的搅拌形式下定量加液,测量罐体液位3个分布点(图2)处的电导率值,考察其离子浓度分布率,并在加完缓冲液后考察离子浓度的变化稳定性,对规模放大后缓冲液加液的效果是否符合工艺转移一致性的要求进行研究。

图2 反应罐液位下电导检测分布点示意图

1 材料与方法

1.1 试剂与仪器

NaCl,药用级,天津海光药业股份有限公司;注射用水,自制。

2 000 L、4 000L和6 000 L反应罐及防水套管,定制;M800 Water 4-CH多参数变送器,梅特勒托利多;Cond Sen. ISM 3/4 NPT.1C Ti 2电导传感器,梅特勒托利多;SIN-R5000C无纸记录仪,杭州联测自动化技术有限公司。

1.2 方法

使用梅特勒-托利多的电导探头对罐子进行布点(通道01为上分布点、通道02为中分布点、通道03为下分布点),以等比放大的缓冲液添加速度通过缓冲液分配系统加入10 L的NaCl(10%),在同样搅拌功率条件下研究和评估规模放大后缓冲液离子浓度的分布效率。

2 000 L罐体、4 000 L罐体、6 000 L罐体分别加入1 500 L、3 000 L和4 500 L注射用水,开启搅拌,搅拌速度为115 r/min,10%NaCl加液速度分别为20 L/h、40 L/h和80 L/h,罐温20 ℃,加液时间分别耗费30 min、15 min和7.5 min,加液完成后继续观察电导率变化10 min,考察搅拌均一效果。

2 结果与分析

2.1 不同体积反应罐电导率变化曲线

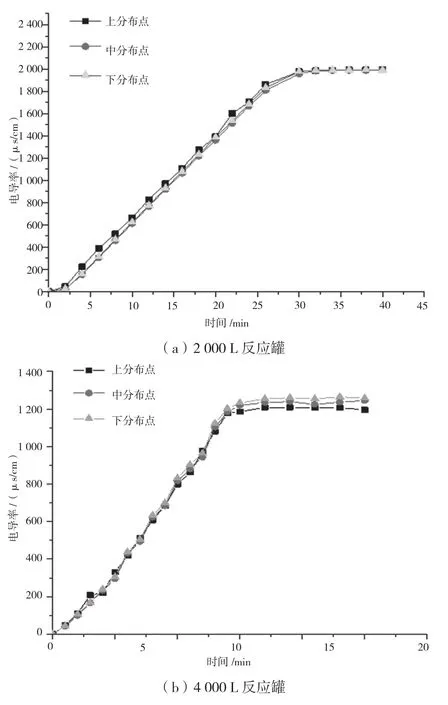

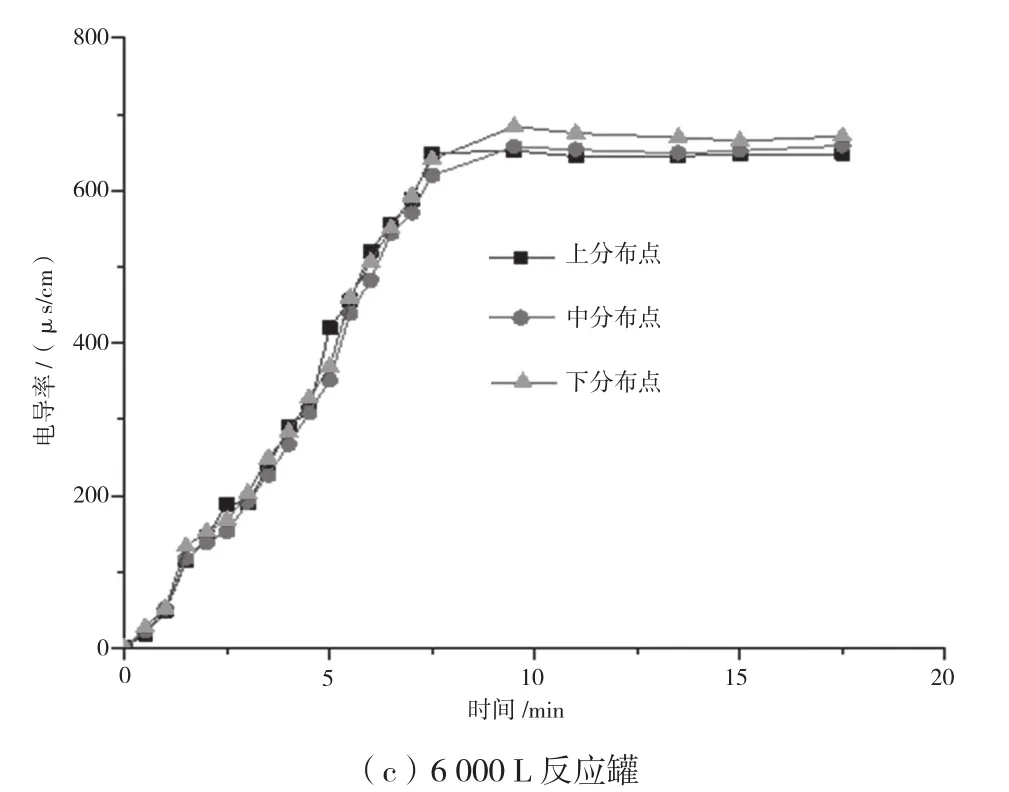

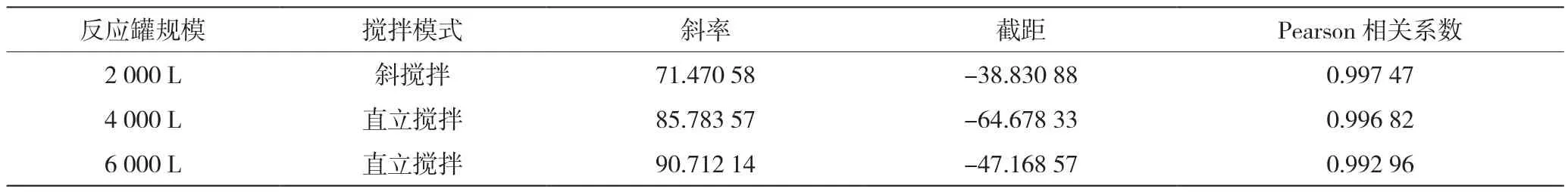

2 000 L、4 000 L、6 000 L反应罐的电导率变化曲线如图3所示,其在加液过程中的电导率变化趋势拟合结果见表1。从图3可以看出,同一反应罐上、中、下3个监测点的电导率基本一致,说明溶液内离子分布较均一,不同位点的浓度差异不大。线性拟合斜率整体反应加液过程中单位时间电导率变化的增量,可以直接反应离子浓度分布率和线性相关性,从表1可以得出,容器规模和搅拌形式与离子浓度的变化相关性强:在等比放大加液过程中,直立搅拌的4 000 L和6 000 L的离子浓度分布率高于2 000 L斜搅拌,分别提高20.03%和26.92%,说明直立搅拌的混匀效果强于斜搅拌;对于同样是直立搅拌的反应罐,6 000 L反应罐的搅拌效果略强于4 000 L的反应罐,提高了5.75%,说明直立搅拌在不同体积的容器中混匀效果差别不大。

图3 不同体积反应罐电导率变化曲线图

表1 加液过程中所有分布点位的电导率线性拟合

2.2 离子强度均一性统计及分析

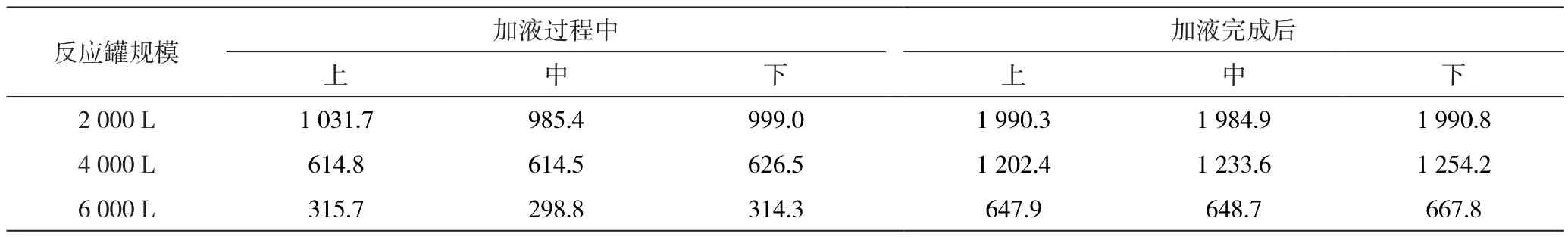

在本次实验中,混合物为水和10%NaCl,故离子强度可以通过水的电导率反映。不同规模反应罐加液过程中(统计节点为:2 000 L反应罐0~30 min,4 000 L反应罐0~15 min,6 000 L反应罐0~7.5 min)和加液完成后(统计节点为:2 000 L反应罐30~40 min,4 000 L反应罐15~25 min,6 000 L反应罐7.5~17.5 min)各分布点的平均电导率见表2。2 000 L反应罐斜搅拌的模式在加液过程中反应液上部电导率略高于中部和下部,中部和下部的强度比较一致;加液完成后,各分布点的电导率趋近一致,分布点的均一性保持稳定。4 000 L和6 000 L反应罐直立搅拌的模式使上、中、下分布点整体电导率一直保持稳定,相比于斜搅拌模式,在加液过程中,上部整体电导率波动较大(图3b和图3c),但上部平均值和中、下部浓度平均值相差不大;加液完成后,下部检测监测点的电导率略高于中、上部(小于100 μS/cm,电导率变化很小,对制品的离子强度整体影响可以接受,不会对产品质量造成影响),分布点的均一性保持稳定。

表2 不同规模反应罐加液过程中和加液完成后各分布点的平均电导率(单位:μS/cm)

3 结论

搅拌形式发生变化和罐体规模放大后,在等比放大缓冲液加样速度的情况下,规模放大整体搅拌的效果达到使用标准,罐体制品在搅拌的作用下能够分布均匀,且在罐体规模放大后竖直式的上下双搅拌形式效果更佳。