钻削参数对碳纤维复合材料钻孔质量的分析

2022-08-05王天宇金成哲邵雍博

王天宇 金成哲 邵雍博

(沈阳理工大学机械工程学院,辽宁 沈阳 110159)

碳纤维复合材料(carbon riber reinforced plastics,CFRP)由于其“轻质高强”等优良特点,被广泛应用于航空航天等重要领域[1]。而碳纤维复合材料在生产过程中主要采用螺栓或铆钉的连接方式,因此装配质量受到钻孔质量的影响[2]。

目前,国内外学者对碳纤维复合材料钻孔加工质量方面的研究日益增多。Tsao C[3]针对钻削参数和钻头的几何参数对于分层损伤的影响进行了研究。发现通过增大进给速度和钻头直径会减轻分层损伤现象的出现。Gaitonde V N[4]通过对刀具的刃倾角方向研究,发现减小刃倾角,孔分层现象减小,能够有效提高孔的加工质量。孙鸿洋等[5]在复合材料切削机理的基础之上,研究了不同切削角度对制孔表面质量的影响。林盛坤等[6]选择不同工艺用量和不同的刀具几何参数,进行钻削碳纤维复合材料的实验,分析出口和入口侧的撕裂分层影响,发现出口侧的撕裂情况优于入口侧的撕裂,各因素对出、入口侧撕裂的显著性有所不同。李远霄等[7]采用高低频复合振动钻削和超声钻削与普通钻削CFRP/钛合金复合材料进行了研究,对比得出最佳的加工方式。王共冬等[8]使用 Memetic 算法对铺层顺序进行计算,得出铺层角度对制孔质量的影响。贾振元等[9]建立了虑及纤维所受法向及切向约束,且兼虑树脂及界面温变特性的单纤维切削模型,为后续有关损伤抑制的研究提供理论依据。Onawumi P Y 等[10]选择超声振动对钻削CFRP/Ti 进行辅助,得出超声振动可以减小切削力。Hussein R 等[11]选择低频振动对钻削CFRP/钛合金叠层辅助,结果发现由于钻削温度降低,CFRP 的分层缺陷得到良好的解决。Jia Z[12]分析了切削速度,进给量对CFRP/Ti 钻孔质量的影响规律,结果表明,钻削临界区域时,钻削温度达到峰值,钛合金层的孔径始终大于CFRP 层的孔径,随着主轴转速升高分层损伤增大。

本文将通过钻削加工仿真和钻削试验两种分析方法进行对比验证,对钻削碳纤维复合材料钻孔质量进行研究,得出不同切削用量对钻孔质量的影响规律,为选择钻削碳纤维复合材料的切削用量提供参考依据。

1 钻削T300 碳纤维复合材料仿真

1.1 钻削仿真模型及方案

工件材料为T300 碳纤维复合材料,工件材料本构模型选择三维工程常数的材料本构,损伤准则为Hashion 准则。刀具模型采用硬质合金刀具,螺旋角均为:β=30°,顶角φ=140°;直径分别为:d=4 mm,d=10 mm,d=16 mm。刀具材料物理性能参数如表1 所示,工件材料物理性能参数如表2 所示。三维工程常数材料本构模型参数如表3 所示,T300碳纤维复合材料的Hashin 损伤参数如表4 所示[13]。

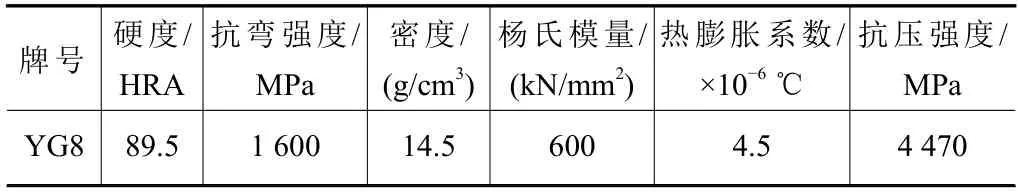

表1 刀具物理性能参数表

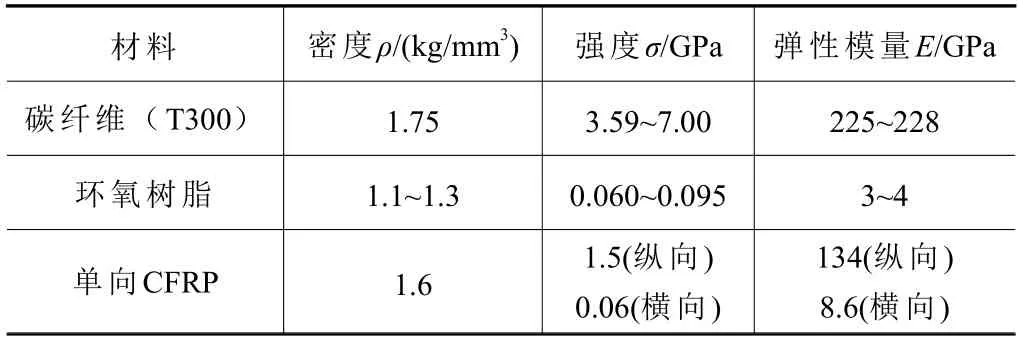

表2 工件材料物理性能参数表

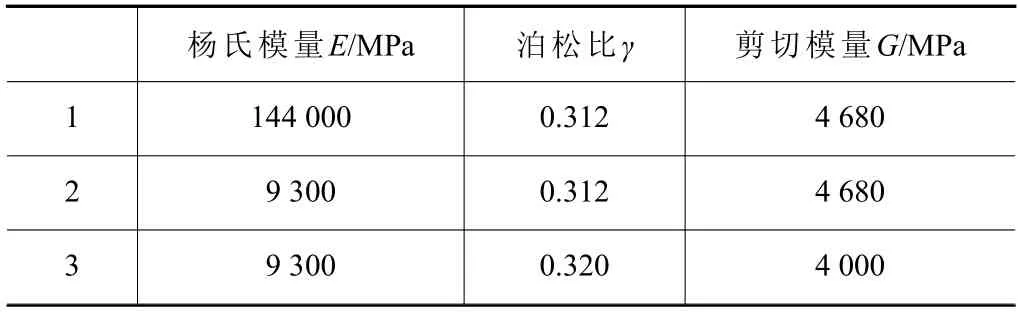

表3 三维工程常数材料本构模型参数表

表4 T300 碳纤维复合材料的Hashin 损伤参数表

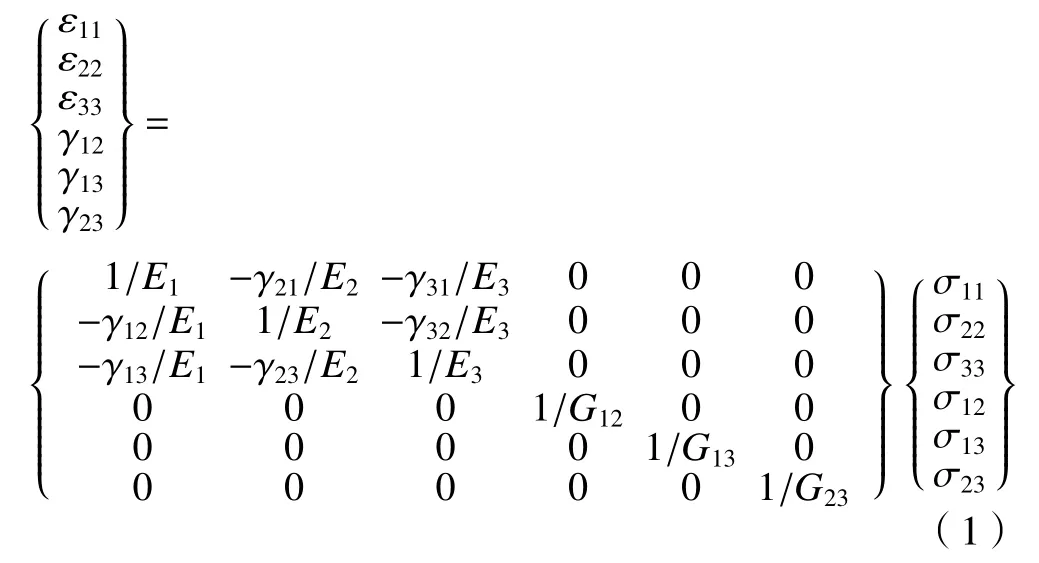

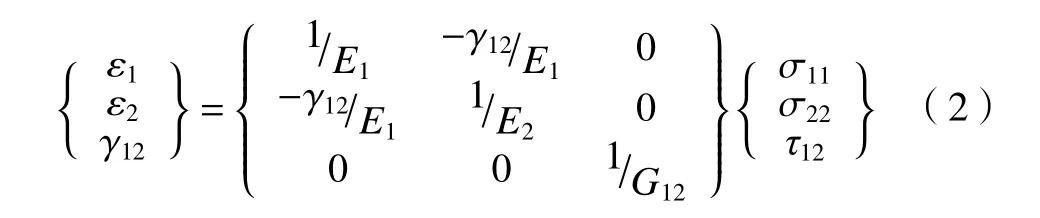

式中:E为杨氏模量,MPa;G为剪切模量,MPa;γ为泊松比;ε为应变。

在这个三维工程常数柔度矩阵形式中,等号左侧的部分表示应变,等号右侧分别表示柔度矩阵和应力。其中E1、E2、E3分别表示3 个方向的杨氏模量,G12、G13、G23分别表示3 个方向的剪切模量,γ12、γ13、γ23分别表示3 个方向的泊松比。简化为二维平面应力正交各向异性材料本构[14]为

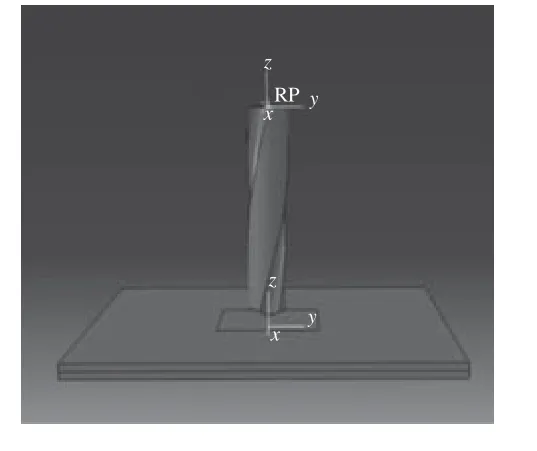

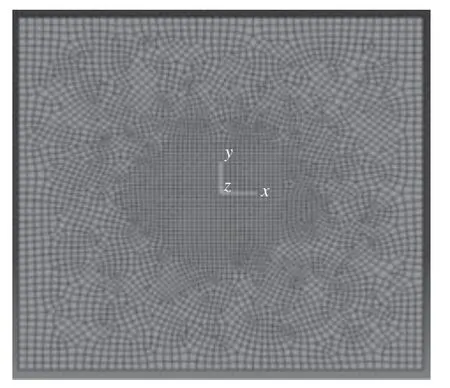

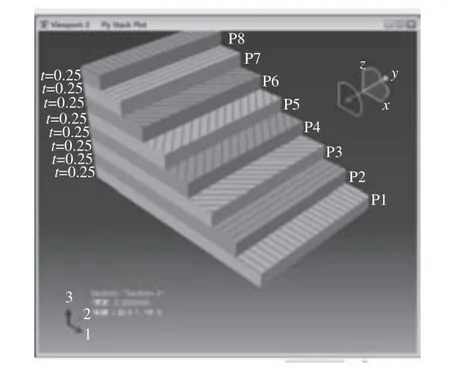

工件尺寸为100 mm×100 mm,每层0.25 mm,共8 层,采用0°/90°/45°/-45°/-45°/ 45°/90°/0°铺层方式,将上述材料属性进行设定后,将工件刀具进行装配如图1 所示,设置分析步,载荷设定,采用普通壳单元,四节点缩减积分并带沙漏控制(S4R)六面体网格划分。工件网格设置和铺层设置如图2 和图3 所示,设置完成提交作业。

图1 刀具与工件仿真装配图

图2 工件网格划分

图3 工件铺层

1.2 仿真结果及分析

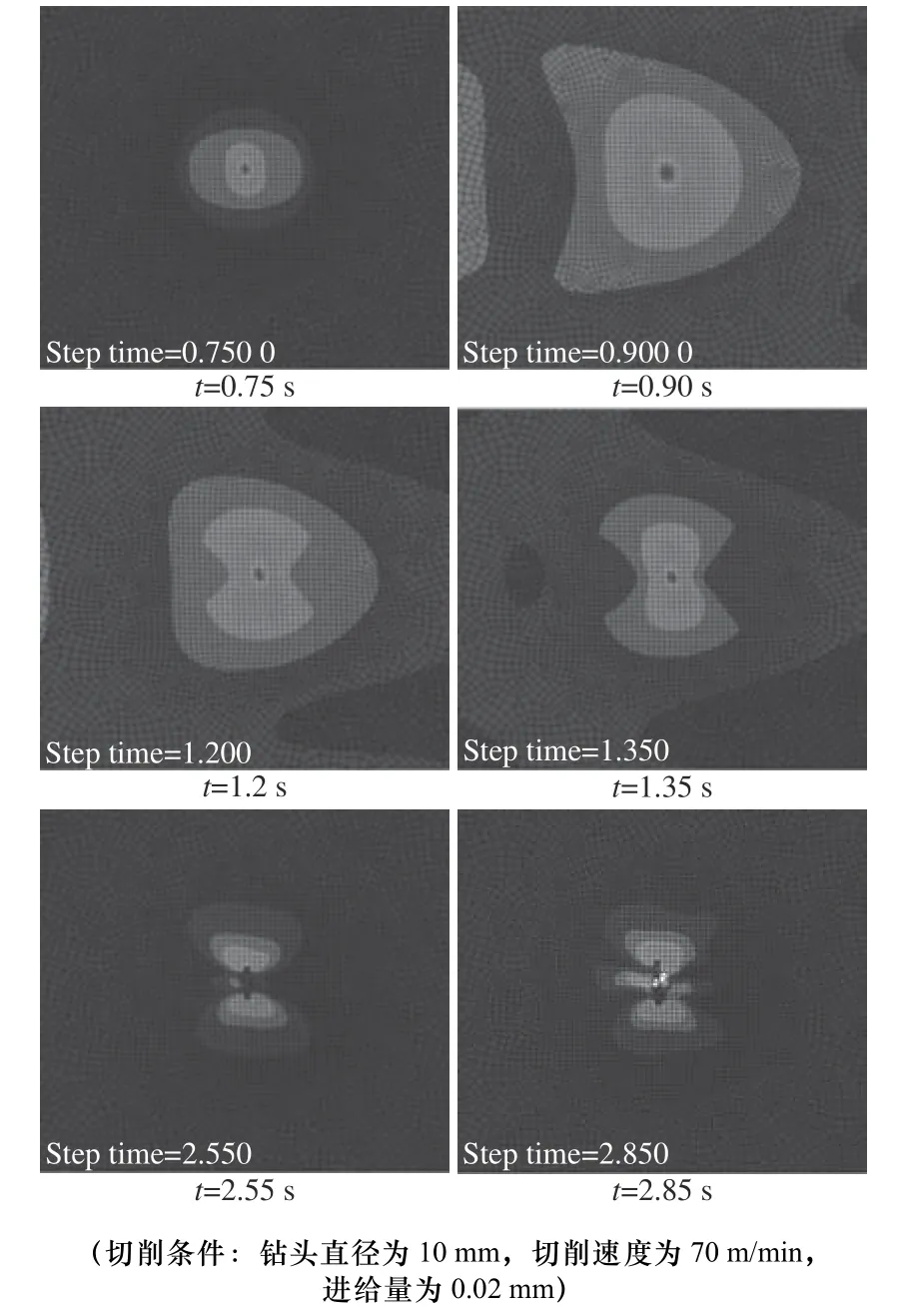

如图4 为钻削T300 碳纤维复合材料时钻削应力变化仿真图,可以看出,从时间t=0 s 到t=0.9 s时应力的分布范围随时间增长而逐渐扩大,因为随着钻头的下压,压力越来越大所以应力的范围越来越大。而从1.2 s 之后随时间的增长而应力的面积逐渐缩小,因为随着钻头的钻入,去除材料的材料越来越多,所以应力的分布面积就越来越少。因此在钻削碳纤维复合材料的过程不仅仅是钻头的推力导致的弹性形变,还有钻头的剪切作用。

图4 T300 碳纤维复合材料钻削应力变化仿真图

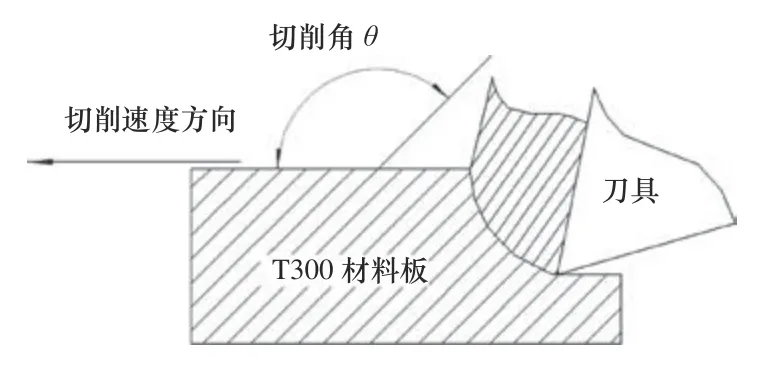

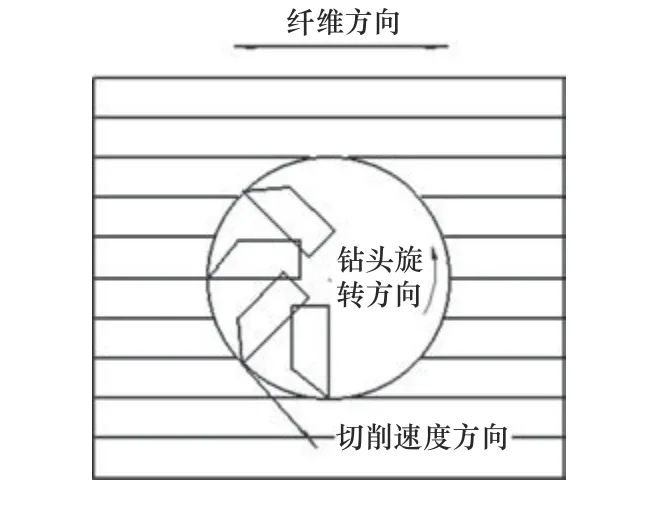

T300 碳纤维复合材料属于脆性材料,具备各向异性,在进行切削加工时,不同的切削角度会对钻孔质量造成影响。将切削速度方向与未切削层纤维方向所成的夹角定义为切削角θ,如图5 所示。在钻削过程中,假设纤维的排布方向一致,那么切削角度也会随着钻头的旋转而发生改变,如图6 所示。

图5 切削角θ 的定义示意图

图6 钻削过程中切削角示意图

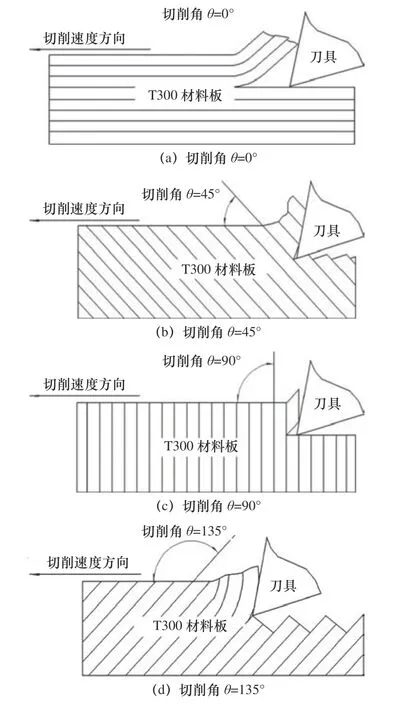

在钻削过程中,不同的切削角对纤维的切削破坏机理不同。当切削角为θ=0°,进行切削时,切削刃起剥离作用,前刀面推开被剥离的纤维层,得到平整光滑的平面,如图7a 所示。当切削角θ=45°和θ=90°时,切削刃对纤维起属于剪切作用,当剪切应力大于纤维本身的强度极限时其会被切削刃切断,如图7b 和c 所示。当切削角θ=135°时,前刀面推挤纤维,使得纤维发生弯曲变形,当刀具继续向前挤推,纤维弯曲达到最大弯曲极限,纤维发生断裂,被切削刃切除,如图7d 所示。

图7 不同切削角的切削示意图

2 钻削T300 碳纤维复合材料试验

2.1 试验方案

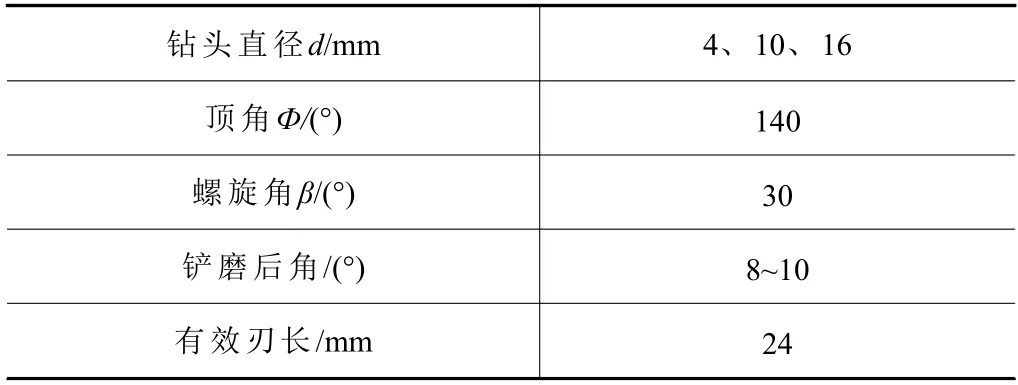

为验证仿真模型准确合理性以及进一步研究T300 碳纤维复合材料钻孔质量,进行钻削加工试验。试验工件材料选取T300 碳纤维复合材料的单向板,长度和宽度均为100 mm,厚度为6 mm,如图8 所示;试验刀具选用外冷型整体硬质合金麻花钻如图9 所示,其参数如表5 所示。

图8 T300 碳纤维复合材料的单向板

图9 整体硬质合金麻花钻

表5 外冷型整体硬质合金麻花钻参数

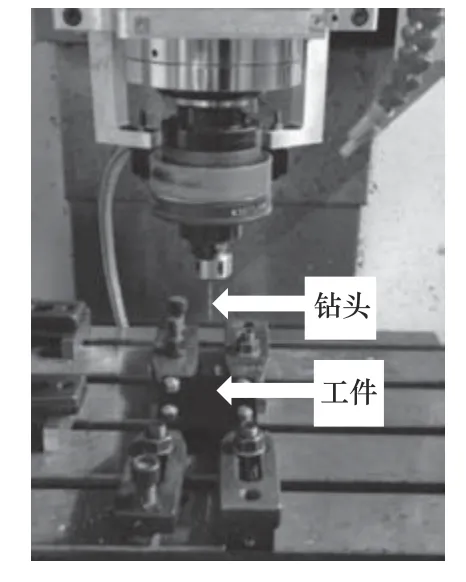

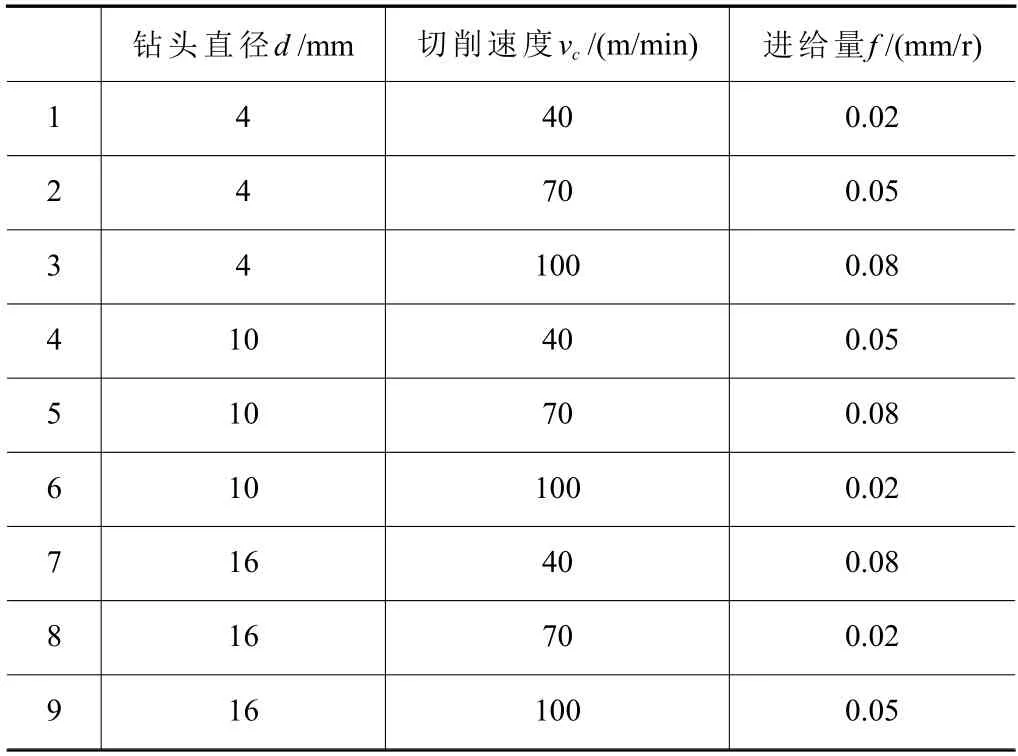

如图10 所示为VMC850E 立式加工中心钻削试验设备进行钻削试验时,使用专用夹具将工件固定在工作台上,麻花钻安装到机床主轴上(如图11 所示),采用表6 所示的正交试验参数进行钻削试验。

图10 VMC850E 立式加工中心

图11 钻削试验现场

表6 钻孔正交试验参数

2.2 试验结果及分析

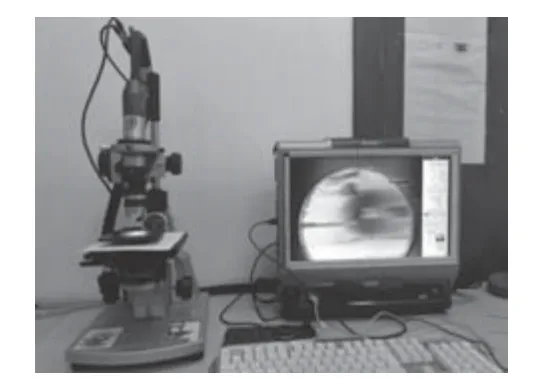

使用VHX-1000C 超景深三维显微放大镜(如图12 所示)对将试验完成后的工件出口和入口处的破损及毛刺进行测量,对采集的切屑进行宏观观察。

图12 VHX-1000C 超景深三维显微放大镜

2.2.1 钻孔切屑及形成原因

由于碳纤维材料脆性强的特点,在切削CFRP过程中由于受到挤压、拉伸、弯曲、剪切的作用,碳纤维发生脆性断裂,形成粉末状切屑。图13 和图14 分别为试验中采集切屑和仿真得到切屑样态。(钻削参数的选取为:钻头直径为16 mm,切削速度为100 m/min,进给量为0.05 mm/r。

图13 试验采集的切屑

图14 仿真得到切屑样态

2.2.2 孔入、出口处加工状况

根据正交试验所选参数钻削加工得到的孔的出、入口处的加工状况,如图15 和图16 所示。由于钻头钻削出口位置时,轴向力大于待切削材料层间结合力,导致层合板弯曲变形出现毛刺甚至分层,钻削质量较差,使得孔的入口处加工质量远好于出口处的加工质量。

图15 孔入口处毛刺损伤

图16 孔出口处毛刺损伤

3 孔加工损伤类型的仿真和试验对比

对于T300 碳纤维复合材料钻孔加工,易产生毛刺、分层和孔壁损伤等加工缺陷。其中分层缺陷是最常见的缺陷之一。此外,在孔的出、入口处和孔壁的加工损伤会严重削弱结构的抗破坏性。

3.1 分层损伤

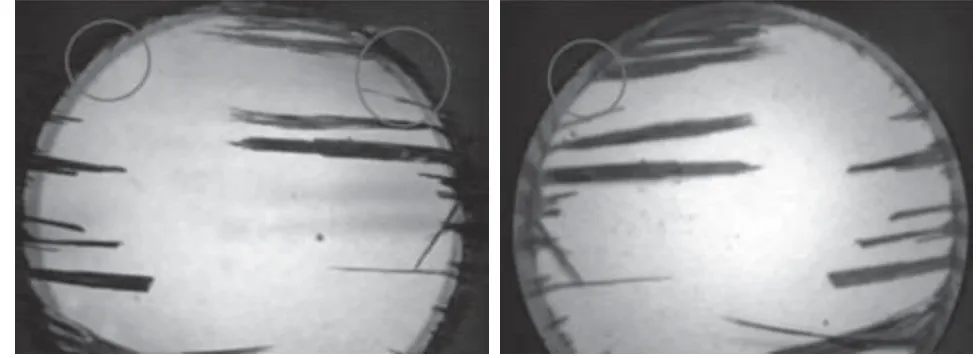

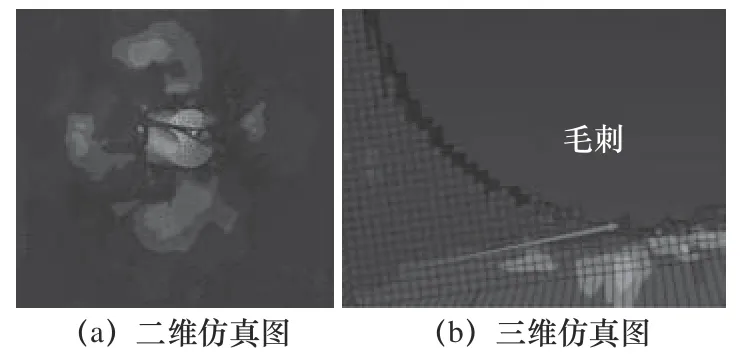

分层损伤是T300 碳纤维复合材料钻孔加工最常见的破损形式之一,常出现在孔出、入口处,还有一部分出现在孔壁附近。选取钻削参数为:钻头直径d=16 mm、切削速度为vc=40 m/min、进给量f=0.08 mm/r 的钻削试验和仿真得到的分层现象进行对比,分别如图17 和图18 所示。分层损伤主要原因是树脂粘合层的粘度较小,对纤维层的粘着束缚力减少,在钻孔时,钻削轴向力大于层间粘着束缚力,材料层间出现分离,造成分层现象。除了钻削轴向力,在钻削时也会出现钻头与孔壁之间的摩擦,带动碳纤维层的旋转滑动,出现分层现象。

图17 试验碳纤维复合材料钻削分层现象

图18 仿真碳纤维复合材料钻削分层现象

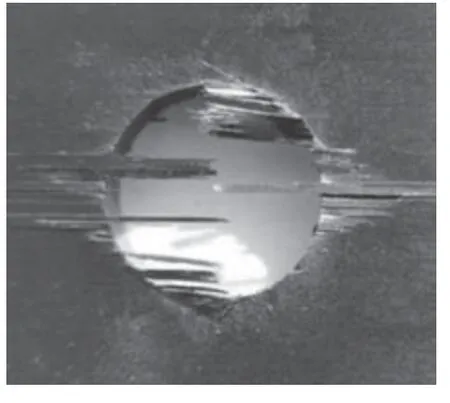

3.2 毛刺和撕裂

毛刺和撕裂损伤形式较为明显并且常见,主要出现在孔的出入口处,尤其在出口处较为常见。选取钻削参数为:钻头直径d=16 mm、切削速度为vc=100 m/min、进给量f=0.05 mm/r 的试验与仿真进行对比,如图19 为毛刺和撕裂的试验结果,图20为毛刺和撕裂的仿真结果。其产生原因为钻削时由于在钻削加工的过程,由于存在刀具的磨损,刀具切削刃的锋利程度不断降低以及转速较低等原因不能完全将纤维切断,这些纤维,随着钻头旋转,被瞬间撕开,形成毛刺和撕裂。

图19 毛刺和撕裂的试验结果

图20 毛刺和撕裂的仿真结果

3.3 孔壁损伤

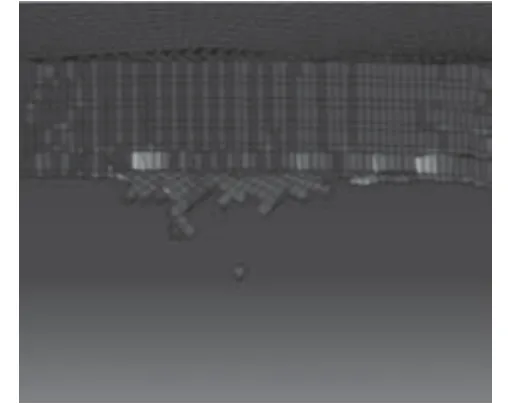

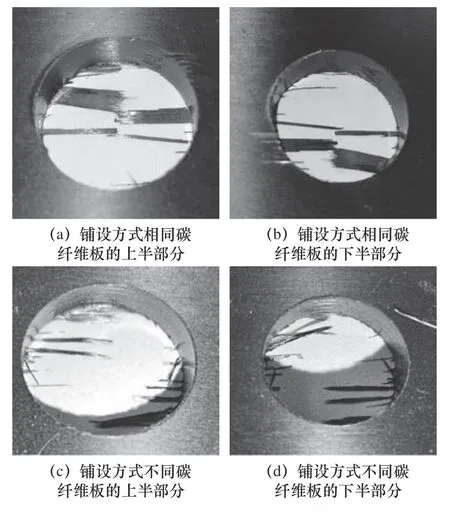

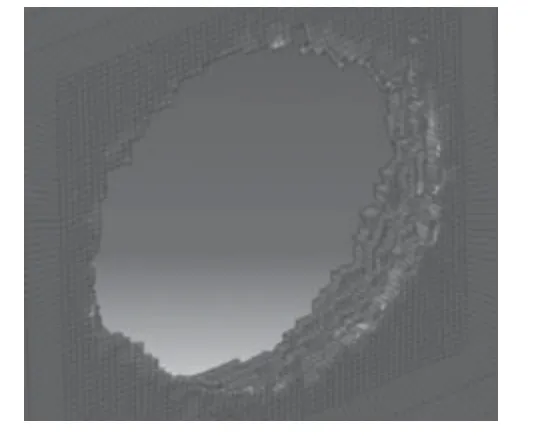

在钻削碳纤维复合材料的过程中,除了分层损伤,撕裂和毛刺,孔壁处常会出现微裂纹,而纤维取向角的方式排列是造成孔壁损伤的主要原因。图21 为铺层方式全为0°和不同铺层方式的孔壁损伤情况比较。图22 为孔壁损伤仿真结果(选取为钻削参数为:钻头直径d=16 mm、切削速度为vc=70 m/min、进给量f=0.05 mm/r)。在钻孔过程中,如1.2 节所述,加工材料为同一种纤维取向角的方式排列,但由于钻头的切削方向发生变化,造成切削角度不同,导致同层孔壁的粗糙度不同,在同种铺层方式的碳纤维复合材料板上,在切削角度为135°附近的孔壁损伤最为严重。而在采用不同铺层角度纤维板的孔壁损伤较小。此外,高温或者刀具磨损也会造成的孔壁损伤。

图21 孔壁损伤的试验结果

图22 孔壁损伤的仿真结果

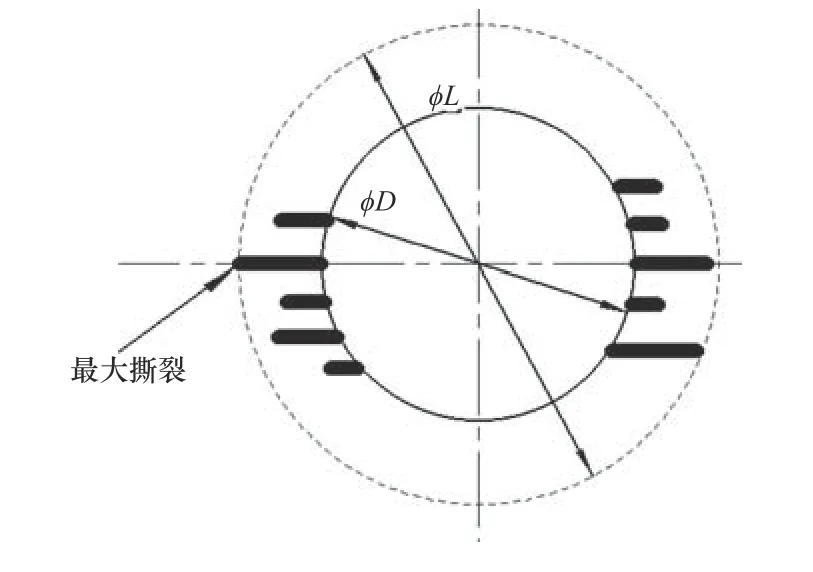

4 孔的出入口撕裂程度及孔径误差分析

为对钻孔出入口撕裂程度进行分析,使用最大撕裂即出入口撕裂的最大值对其进行表示,碳纤维复合材料钻孔后的出入口的撕裂示意图如图23 所示,其中φL表示以钻孔中心到最大撕裂为半径为圆的直径,φD为理想钻削加工下孔的直径,孔的最大撕裂值为最大撕裂值的直径φL减理想加工情况下孔的直径φD。

图23 孔的最大撕裂示意图

4.1 孔出口处最大撕裂值分析

在进行碳纤维复合材料的钻削试验后,利用显微镜观察并测量出来出口处最大撕裂值,进行极差分析,如表7 所示。由表7 可知,钻削参数对出口处的最大撕裂值的影响程度为d>vc>f,即,钻头直径对出口处的最大撕裂值的影响最大,切削速度次之,进给量影响最小。当钻头直径选取4 mm、切削速度选取40 m/min 和进给量选取0.02 mm/r 时为最佳钻削参数。

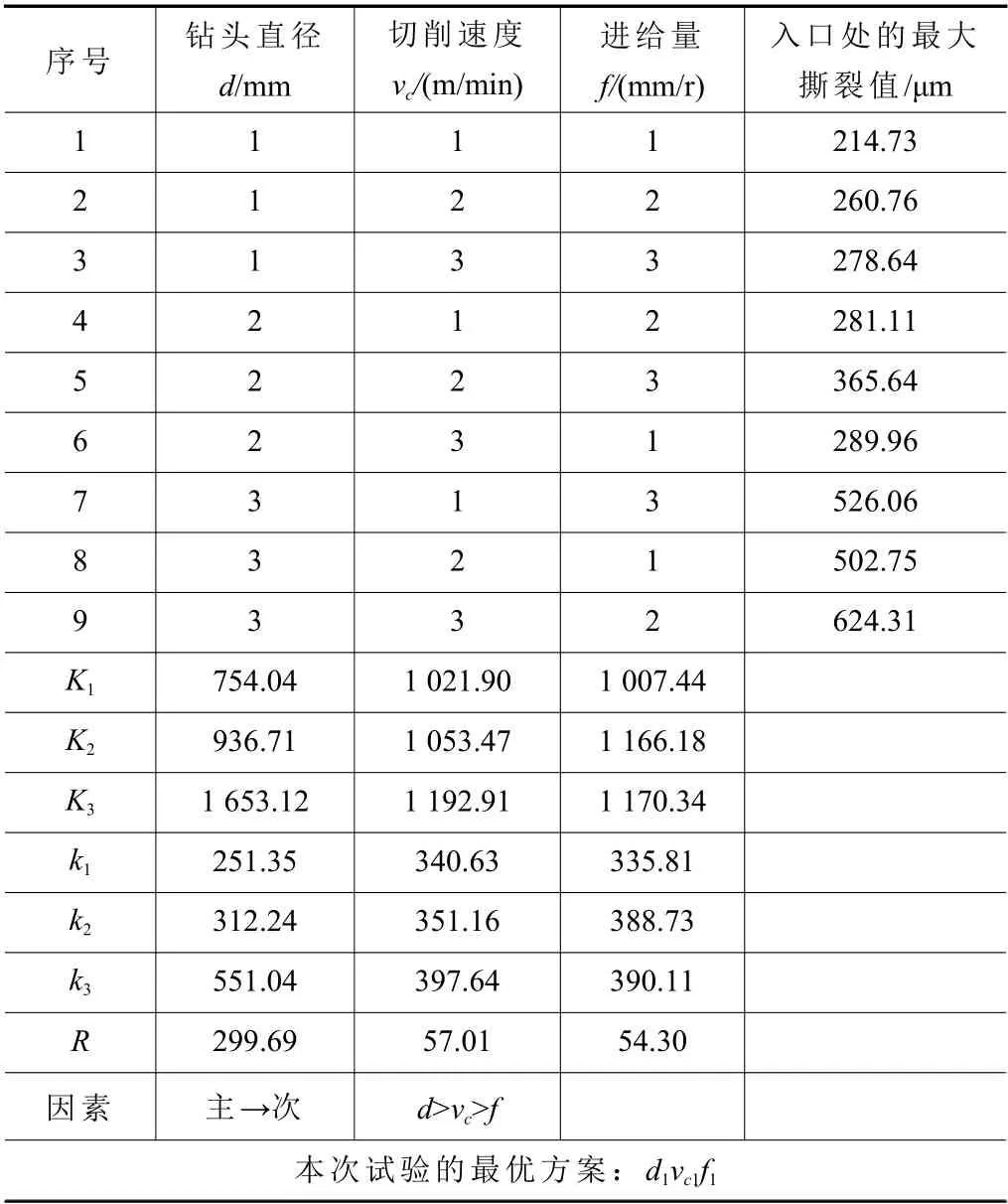

4.2 孔入口处最大撕裂值分析

利用显微镜观察并测量入口处最大撕裂的数值,记录并作极差分析,如表8 所示。由表8 可知,钻削参数对入口处的最大撕裂值的影响程度为d>vc>f,即钻头直径对入口处的最大撕裂值的影响最大,切削速度次之,进给量影响最小,当钻头直径选取4 mm、切削速度选取40 m/min 和进给量选取0.02 mm/r 时为最佳钻削参数。

表8 孔入口处最大撕裂值正交试验结果及极差分析

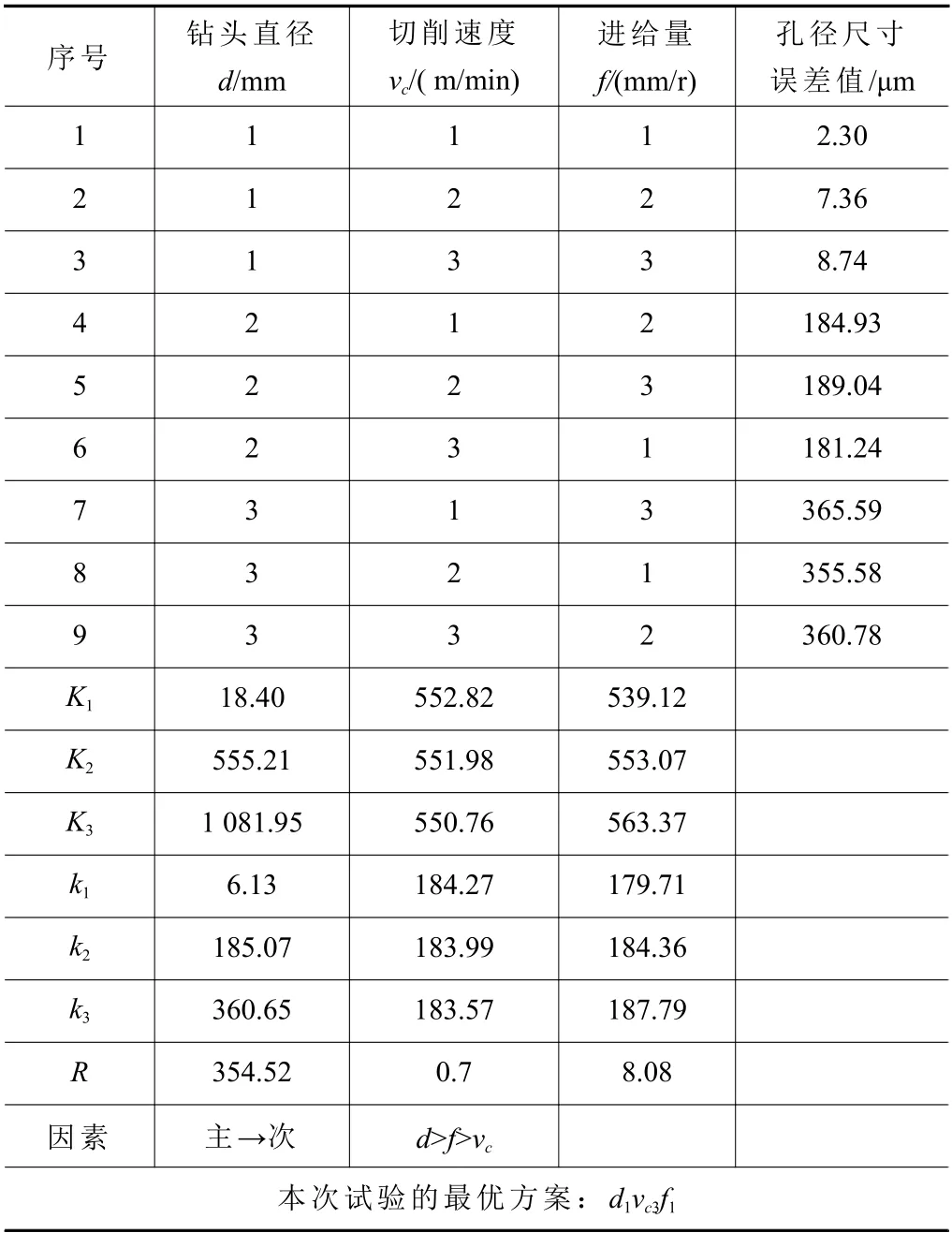

4.3 孔径尺寸误差值分析

以同样的方式,利用显微镜观察并测量出孔径尺寸,作极差分析,如表9 所示。由表9 可知,钻削参数对孔径尺寸误差的影响程度为d>f>vc,即,钻头直径对孔径尺寸误差的影响最大,进给量次之,切削速度影响最小,当钻头直径选取4 mm、切削速度选取100 m/min 和进给量选取0.02 mm/r 时为最佳钻削参数。

表9 孔径尺寸误差正交试验结果及极差分析

5 结语

(1)通过建立钻削T300 碳纤维复合材料仿真模型,对钻削轴向力进行仿真,得到不同切削角度对钻孔质量的影响规律,切削角度为135°附近的孔壁损伤最为严重。在钻削碳纤维复合材料过程中由于受到挤压、拉伸、弯曲和剪切的作用,碳纤维发生脆性断裂,形成粉末状切屑。

(2)通过T300 碳纤维复合材料的钻削仿真和试验结果分析,表明钻孔过程中易产生毛刺、分层和孔壁损伤等加工缺陷,孔出口处撕裂缺陷远大于孔入口处缺陷,即入口钻削质量要好于出口钻削质量。

(3)钻削参数中对孔出口处撕裂值影响程度最大的是钻头直径,切削速度次之,进给量影响最小;对孔入口处撕裂值影响程度最大的是钻头直径,切削速度次之,进给量影响最小。而对孔径尺寸误差值影响程度最大的是钻头直径,进给量次之,切削速度影响最小。