基于工艺模型的销轴热处理车间技改实践

2022-08-05王亚军

王亚军

(国家能源集团神东技术研究院,内蒙古 鄂尔多斯 017000)

制造业数字化不可逆转,而数字孪生技术是最引人注目的发展方向,并逐步用于新车间建设及对旧设备和车间的改造之中。

魏一雄等[1]提出了一种实时数据驱动的孪生车间架构。Park K T[2]对孪生车间的智能维护流程进行了研究。Herakovic N[3]针对离散制造业的车间改造提出了一种“五步法”流程。Qamsane Y 等[4]借鉴全生命周期管理的概念,对孪生车间的建设维护提出了一种整体解决方案。国内很多机构和学者对数字孪生技术在制造领域的应用进行了研究,其中北航、航天研究院等单位已经形成相关的研究群体,陶飞[5]、庄存波等[6]对数字孪生进行了广泛研究,涉及产品管理、车间组织架构和模型、数据融合、大数据和物联网的应用等诸多方面并进行了案例探索。

以上研究主要涉及车间上层系统架构、数据处理和智能管理等层面,丰富而卓越。但关于数字孪生,从开发和应用层面看,机理模型必不可少。同时,具体到车间改造实施,如热处理车间改造,还有一些特殊的细节问题如:①老旧设备需要改造/替换而其相关技术信息丢失;②自底向上实施改造时,新系统与其他系统和设施的兼容、改造周期长、上层系统与底层业务融合以便落地;③历史数据缺乏,大数据直接应用存在障碍。这些问题需要建立相应的模型,以对改造方案进行快速而合理的指导。同时,这也决定了数字化进程往往需要自底向上分阶段实施的现实。

本文以矿用销轴的热处理车间改造为例,探索以数字孪生为最终目标的改造路线。改造前存在问题:车间布局不合理,工序设备之间操作时间间隔大,难以得到需要的微观组织;作业条件恶劣,人工操作;对象规格繁多,混合作业,且无信息化和能量管控措施,能耗大。工件为棒料,工艺路线为淬火(水冷)-高温回火,期望微观组织为索氏体。

1 关键工艺及其模型

拟改造的车间涉及淬火和回火两个关键工序。淬火主要是要得到马氏体,其冷却模型和控制参量有充分的可靠文献[7-8],可直接参考,此处不赘述。

加热过程不仅直接关系到加热炉的改造,还决定了淬火工序和回火工序冷却的边界条件和初始条件,回火过程作为最终工序,期望得到回火索氏体。故对加热、回火两个过程进行理论模型探讨。

1.1 加热模型

根据拟改造的加热炉类型、工件形状和规格范围,毕渥数B>1,需考虑工件内部的传热,温度分析应采用一维计算模型[9]。

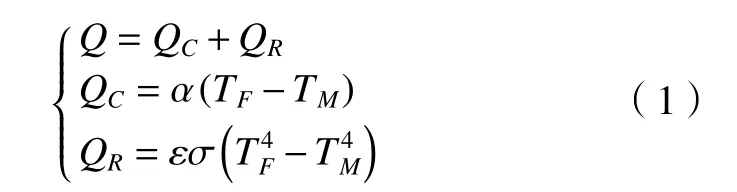

炉壁到工件表面考虑对流和辐射,其热能传递模型可表示为

式中:Q、QC、QR分别表示传递到工件表面的总热量、对流热量和辐射热量,J;TF和TM分别为炉壁温度和工件表面温度,K;α为对流率,通常取(5~25)W/m2·K ;ε为 灰度系数,取0.35~0.7;σ为物理常数。

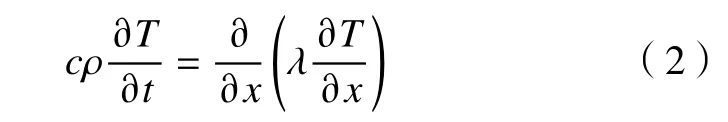

销轴表面向内的温度分布可用热传导方程描述

式中:c为比热,J /(kg·K) ;ρ 为密度,kg/m3;T为温度,K;x为工件半径方向位置坐标;λ是材料热导率,W/(m·K)。

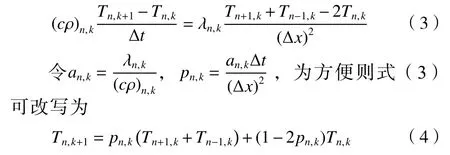

为了编程计算任意位置上温度随时间的变化,需对式(2)的傅里叶微分方程在空间和时间上离散。推导可得

式中:n为材料半径方向上的离散位置刻度;k为时间上的离散刻度,其相邻刻度间的时间增量为 Δt,Tn,k代表位置点n处 在时间点k时的温度。

1.2 冷却过程和微观组织预测模型

回火过程可以看作一个受扩散控制的过程,考虑应用方便和预测精度的平衡,建立其基于回火参数[10]的组织转变量计算预测模型。

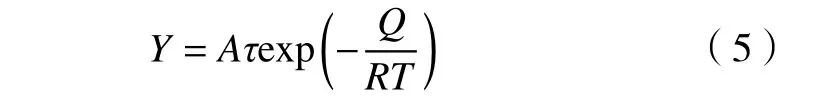

设等温回火时,固相反应量Y和绝对温度T,时间段τ符合Ahhenius 方程[11]

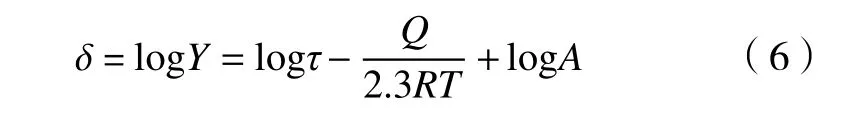

对其取常用对数

其中:δ即回火参数,为固相反应量Y的常用对数;τ为时间,h;Q是激活能,kcal/mol,通常取值64.76 kcal/mol[12];R=1.98 cal/mol为气体常数;logA为常数,通常取值为50。

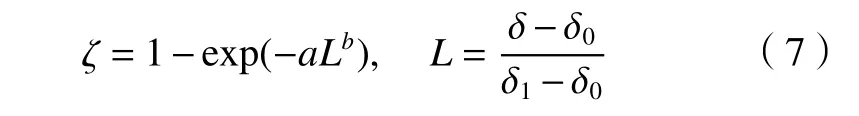

可见,各种回火组织转变量和回火参数 δ的关系是Avrami 类型[13],可统一描述为

式中:δ0、δ1与转变类型(本文目标为回火索氏体)有关,分别对应于转变量为1%和99%时的 δ 值;a和b与材料相关,根据文献[10],对马氏体的回火转变,a≈-4.8,b≈2.5。

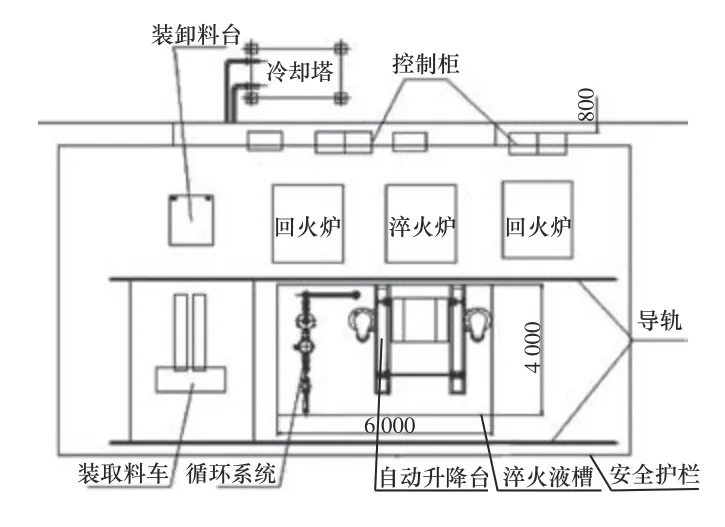

从式(6)、式(7)得出,如果将任意变温回火过程离散成一系列阶梯等温子过程,则组织转化量预测模型的算法可描述如下:

(1)以时间步 Δτj,计算第j个等温子过程(Tj,Δτj) 的回火参数和固相反应增量 ΔYj,直至该等温过程计算结束。

(2)第j个等温子过程结束时,可得此时回火参数δj

(3)所有子过程计算完毕,根据式(7)计算组织转变量。

至此,由式(4)建立了加热过程的计算模型;引用文献[8] 可建立淬火冷却过程的模型;由式(6)、(7)建立了回火过程的预测模型。

这些模型在车间改造中至关重要,不仅为设计提供理论依据,也将极大缩短项目实施周期。通过和不同初始条件、边界条件和特定约束条件的组合,可以在车间改造、后续升级和运行中有不同作用。

2 改造方案

2.1 总体设计

系统总体设计的任务是:①确定系统的节拍匹配、布局;②主要设备的选型及其依据;③需要采集和管控的参数。约束条件主要是工艺文件,产能要求和车间空间、电气设施等环境情况。

以微观组织达标为目标,采用前述模型进行仿真分析和优化,即可获得:淬火、回火环节理论总时间;淬火炉、回火炉选型参数表;最佳炉温采集点等信息。

以产能约束为主要目标,综合运用已经得到的淬火、回火环节理论总时间,以及上下料时间和工位间物料转运时间,即可进行节拍匹配和优化分析,进而确定产线布局、工序间物料转运时间等,为后续的自动化措施的设计提供支持。

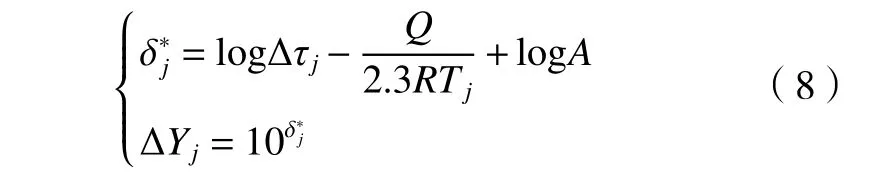

本案例最终的系统布局如图1,根据节拍匹配,需要1个淬火炉、2个回火炉。

图1 车间改造布局图

2.2 自动化措施设计

根据已获得的节拍时间,即可进行底层自动化设施设计。主要包含:①自动化执行机构设计或选型;②下位机系统的设计,包括数据和信号采集、状态监测点位和报警设施等。为了后续数字化升级,往往需要注意系统资源的可扩展性和协议标准化。

2.3 系统架构及信息化

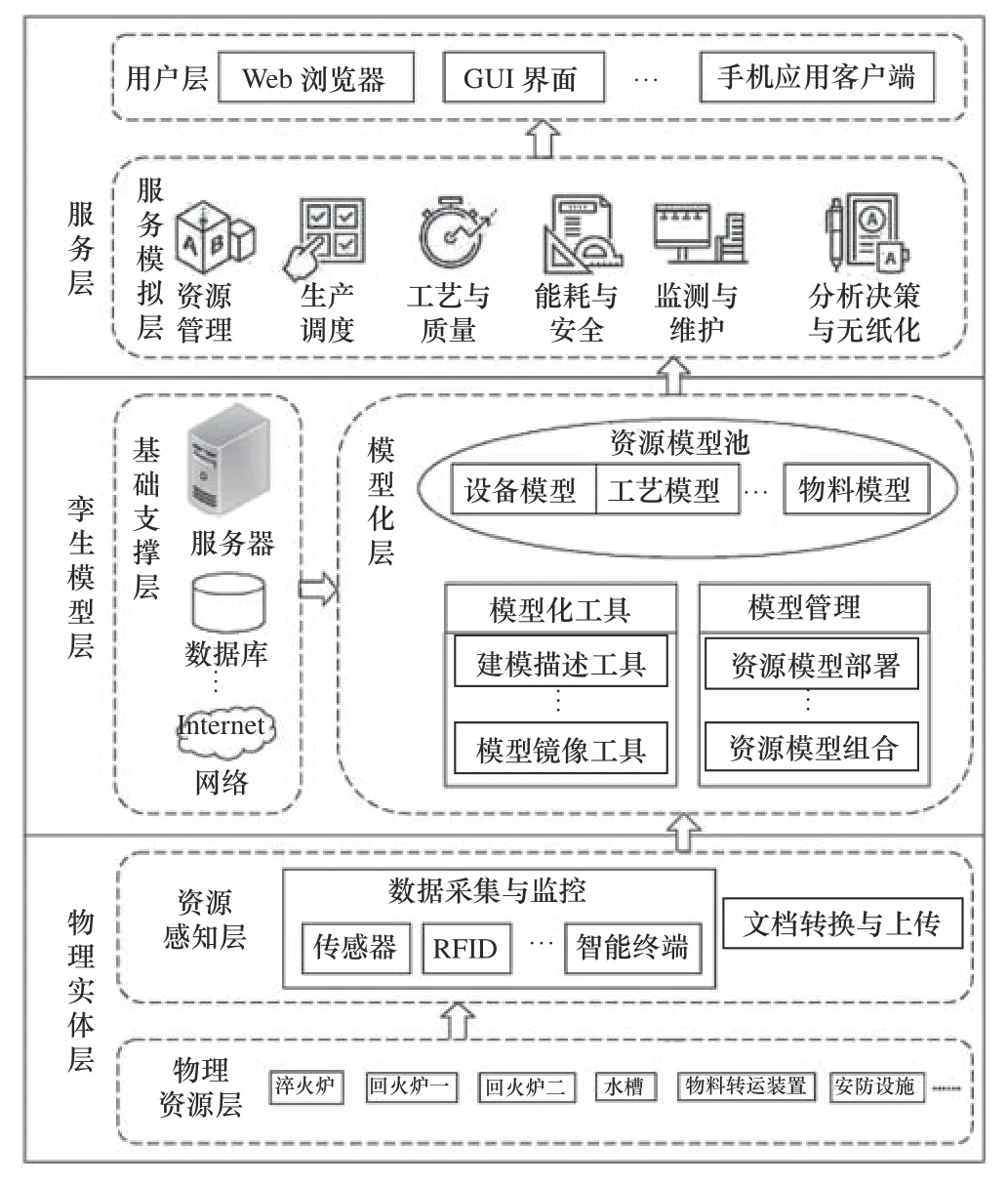

在上述底层业务逻辑打通的情况下,系统上层架构在立足现实需求基础上,可以面向数字孪生技术的应用愿景进行架构设计,为未来升级预留足够而必要的扩展资源。基于此原则,本案例的系统架构如图2 所示。

图2 车间数字化架构

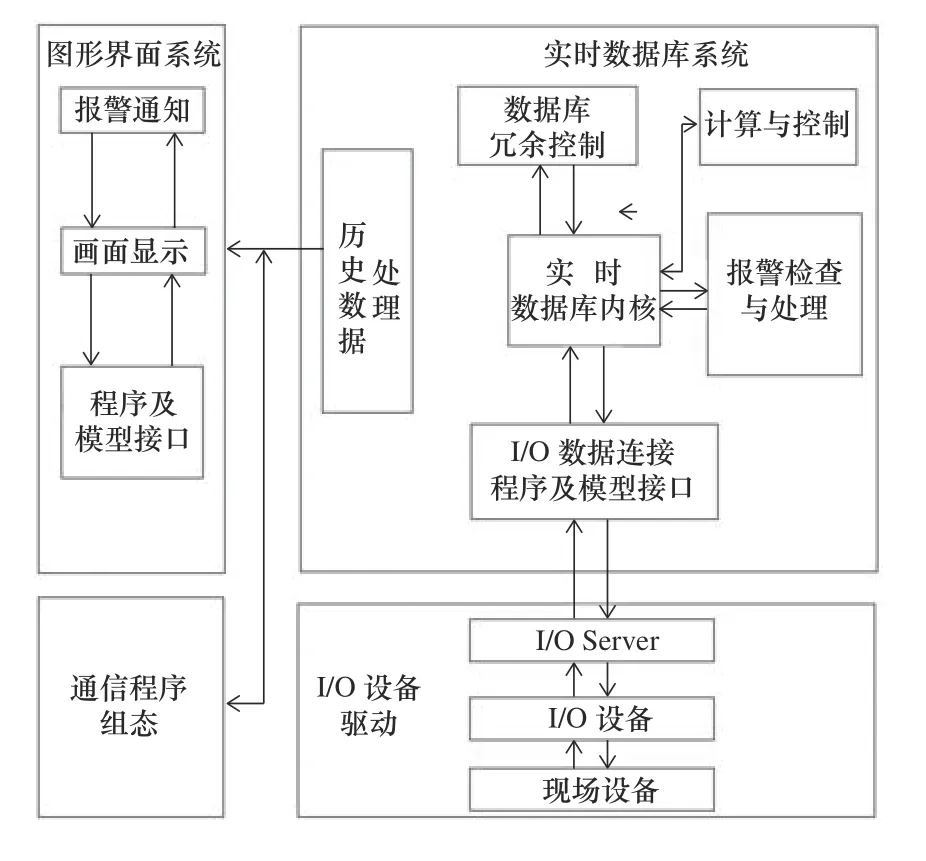

在模型与数据库支撑下,系统的主要包括资源管理、生产调度、工艺与质量管理、能耗统计与安全管理、状态监测与维护、分析决策与无纸化办公等主要功能模块。需要说明的是,根据实际流程,将车间操作人员管理纳入生产调度,而权限管理由工厂级系统接入和分发。在底层数据驱动和处理方面,采用通用的组态开发,其数据驱动和处理逻辑图如图3 所示。

图3 数据处理流程

总体而言,系统功能设计为有限目标,体现了性价比,同时也为后续的数字化升级和功能扩展,如基于模型的远程维护和故障诊断预留了接口和资源。

2、投资风险。投资风险主要是指保险企业在进行相关项目投资之后,由于存在许多不确定的干扰因素,导致项目最后运行的回报率没有达到预期目标而产生的财务风险。保险企业进行项目投资主要包括实体投资和金融投资两大类,实体投资的财务风险主要来源于外部经济环境的影响和企业内部经营管理的变化,金融投资的财务风险主要来自于所投资金融产品自身收益变动性带来的回报率风险。

3 试验验证

通过调试,初步验证生产节拍后,系统进行了试运行,主要验证两个方面:

(1)加热过程温度变化和模型预测的符合度标本为炉内预埋的热电偶。

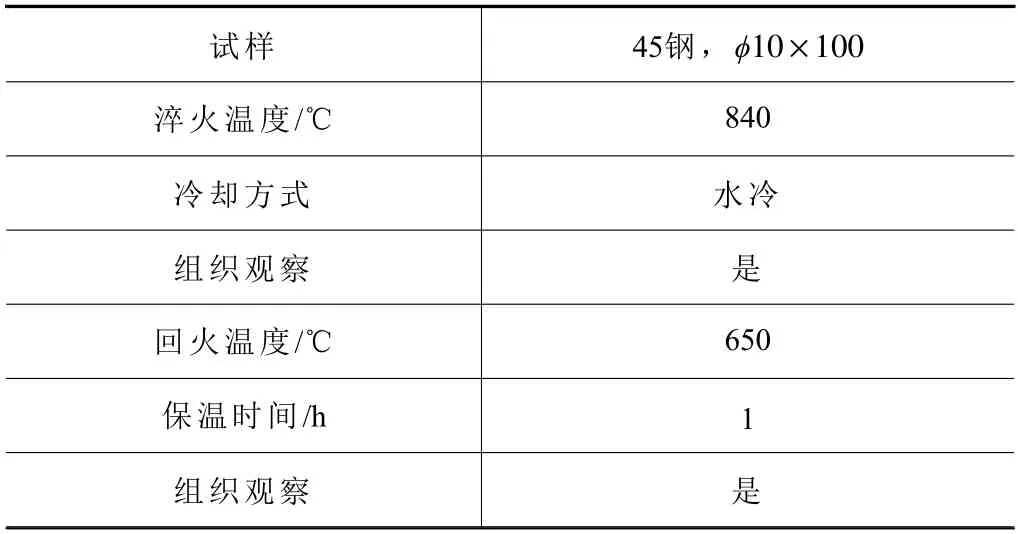

(2)回火后最终微观组织成分与模型预测的符合程度。试样及执行工艺如表1 所示。

表1 试验工艺表(与原工艺一致)

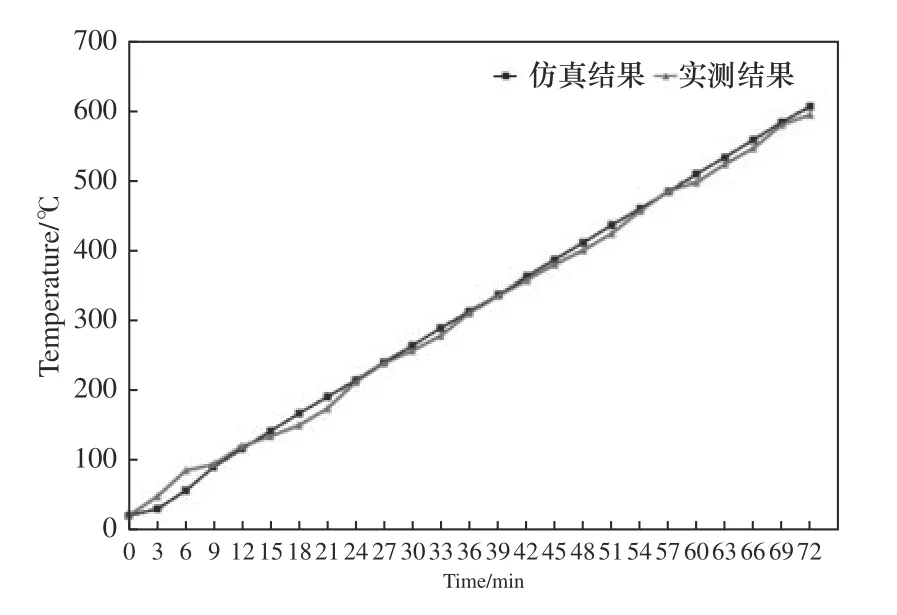

以淬火炉为例,进行了温度预测试验。淬火炉为箱式加热炉,加热功率150 kW,有效加热区1500 mm×1000 mm×700 mm,加热区数为1区。温度采集方式为热电偶,采集位置为加热区中心正上方(2#热电偶)PLC 控制,数字显示。

升温过程预测与实测值的比较如图4 所示,符合度较好,模型具有良好的精度。但是也看得出预测温度比实测温度一般偏高,这说明模型本身还是忽略了一些散热要素,偏理想化。

图4 2#热电偶位置实测温度与预测温度

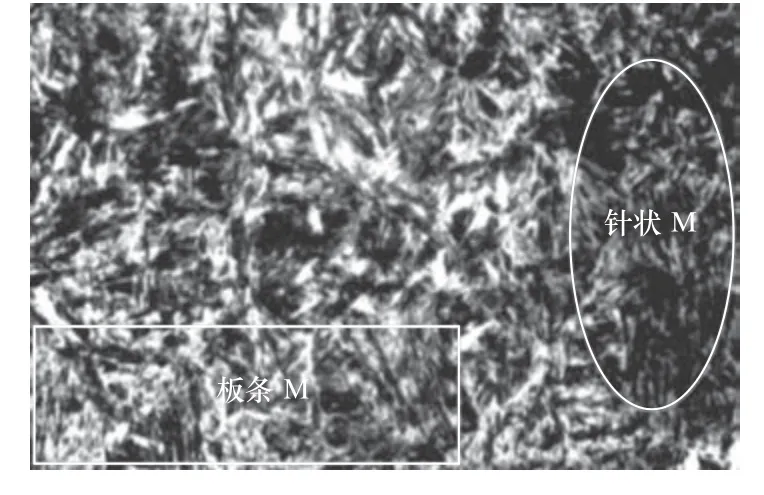

图5 试件淬火后组织(不同形态已标注)

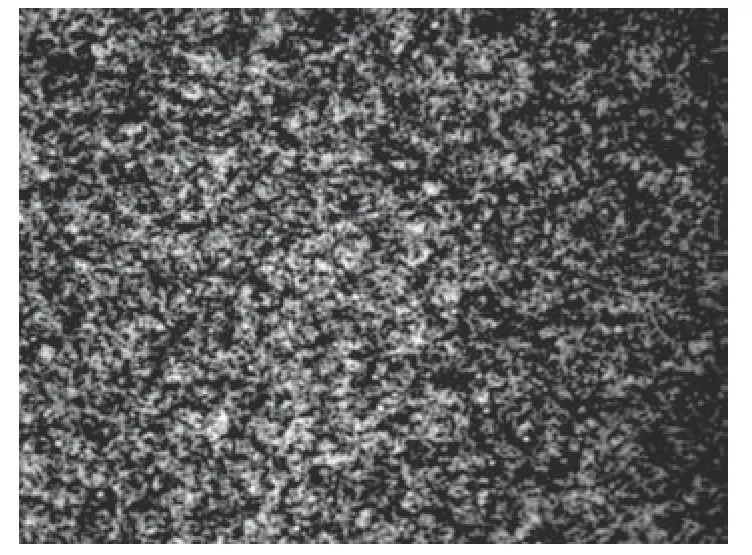

图6 试件回火后的显微组织

4 结语

通过实施基于模型的改造路线,整个改造周期由预案设定的18 个月缩短为8个月,极大地缩短了改造周期,节约了时间和成本。充分说明该路线的合理性,其从底层逻辑梳理开始、自底向上实施的方式具备一定的推广价值。

模型的作用对周期的缩短贡献较大,主要体现在:在历史数据缺乏积累、老旧设备参数丢失情况下,快速地确定了主要设备选型参数、总体规划和节拍匹配;通过基于模型的总体设计,快速将自动化改造所需的技术参数和指标进行了梳理和分解,不仅使分系统的设计依据清晰明确,还使多项设计工作得以并行和协同;在调试阶段,通过模型分析,使系统调试更易于进行且减少了因出错带来的重复工作。

另一方面,模型本身仍然精度有待提高,对初始条件、边界条件以及计算过程参数如步长的依赖较大,需反复分析对比,这对多数操作者来说较难。而且仿真试验表明,对最终组织的预测只能较好地保证下限。因此,当前建立的模型,作为方案设计的指导尚可,但如要用于后续数字化改造的精确分析、甚至作为数字孪生系统的机理模型而真正用于维护和故障诊断,还需要提高模型的精度和稳定性,或者开发其它可替代模型。这将是基于模型的车间建设/改造路线未来需要研究的最主要问题。