机床线轨连接结构精度特性计算与评价方法

2022-08-05赵宏安吴慧敏

赵宏安 吴慧敏

(通用技术集团大连机床有限责任公司,辽宁 大连 116620)

线轨是机床中的一类重要运动连接结构,其对机床整机精度及特性具有重要影响。目前,在机床整机精度分析与评价中,常用的模型有矢量模型[1]、误差矩阵模型[2]、多项式模型[3]和多体运动学模型[4~6]等。这些模型考虑了支承件几何误差与弹性变形、机床热误差和运动副误差等因素,可反映整机误差与各误差源之间的关系,但缺少线轨中弹性连接面与运动等对机床整机精度及其特性的影响,连接结构、预紧和载荷等因素仍然没有涉及,使得上述模型难以在机床设计、装配以及调控等环节中应用。需要研究线轨连接结构及其精度特性的计算与评价方法,适应机床载荷作用与运动状态下的多弹性体连接组合的精度特性分析问题。

机床中的线轨连接结构形式多样且复杂,其精度与性能计算分析相对困难。孙健利[7]等在线轨静态特性方面进行了理论与试验研究,建立了线轨副额定静、动载荷下的静刚度模型,并应用遗传算法对线轨在运动过程中的直线度误差进行了计算与评定[8]。姜大志[9]等建立了线轨静刚度的有限元模型,分析了结构参数以及载荷等对刚度的影响。祝书龙[10]等基于赫兹接触理论分析了载荷对滚动导轨结合部刚度特性的影响规律。Gyungho K[11]等建立了带有形状误差及运动误差的滚动直线导轨误差预测模型。Majda[12]提出了一种基于有限元法的线轨几何误差模型,分析了运动误差对线轨连接面及机床的几何误差的影响。清水茂夫[13]等通过试验方法对线轨连接面的误差均化作用进行了分析。机床的线轨连接结构由多组线轨组成,各线轨之间的误差与刚度等相互作用,形成线轨连接结构的整体精度与特性,其计算与评价尚缺少有效的方法。

本文提出弹性与几何误差约束下的线轨连接结构精度等效模型,分析了多滑块等线轨连接结构的变形特点,以齐次变换矩阵为基础,融合线轨等效模型,建立面向整机精度特性的线轨连接结构的精度特性计算与评价方法,分析不同影响因素的作用规律,为机床线轨连接结构的设计、装配与调控等提供依据。

1 机床线轨连接结构及其精度特性

1.1 线轨连接结构特征

按照线轨中滑块、滚动体和滑轨不同的接触状态,线轨可分为四滚道型、两滚道型、分离型和交叉圆柱滚子V 形直线导轨副4 类。4 类线轨的基本工作原理相同,因此本文以机床中最常见的线轨-滚珠直线导轨为例进行研究,其结构特征如图1所示。

图1 滚动直线导轨结构

1.2 线轨连接结构的精度特性

在理想情况下,滑块会沿滑轨方向作单自由度的移动。由于现实情况下滑轨、滚动体和滑块存在几何误差及装配误差等,所以在工作过程中线轨会存在运动误差。因此,在本文中结合误差的映射关系及零件的刚度特性,选取3 项因素作为影响线轨连接结构精度的主要因素,具体内容如表1 所示。

表1 主要精度影响因素

2 机床线轨连接结构的变形特征

以某立式机床为例,对其线轨连接结构进行等效,建立线轨等效有限元模型,通过计算得到其位移场数值。

2.1 线轨连接结构的等效模型

2.1.1 线轨几何结构与模型简化

为了提高有限元计算的效率,需对机床的几何结构进行简化,简化的原则为:(1)保证线轨上载荷与约束的真实性,仅保留立柱、主轴箱和十字滑台。(2)减少不必要的辅助结构,例如铸造倒角等。(3)去除线轨连接结构中的滚动体,滚动体在有限元模型中进行等效。简化前后的几何模型如图2 所示。

图2 简化前后机床几何结构

2.1.2 线轨连接结构的模型载荷

对此立式机床,铣削时的铣削力是其工作时的主要外部载荷。本文的铣削力由切削力指数经验公式计算得到,指数公式为

式中:FC为主切削力;、Z、d0分 别 为每齿进给量、切削深度、切削宽度、齿数和铣刀直径,其他指数均为与刀具种类、工件材料等有关的修正系数。在得到铣削主切削力FC后,可通过查询铣削力分配表将其分解为对应方向上的进给抗力Ff、背向抗力Fp和 轴向抗力Fa。

机床不同的工况对应不同的工作载荷,结合实际加工情况,本文选择机床精铣切削力和最大铣削切削力作为模型的载荷。本文中具体切削参数与切削力计算结果如表2、表3 所示。

表2 切削参数

表3 切削力计算结果

2.1.3 线轨连接结构的模型约束

(1)连接结构约束

在有限元模型中对线轨、丝杠进行了弹簧等效,为了保证模型不发生刚性位移,需要引入局部约束。对丝杠,需将丝杠螺母和轴承座内圈节点耦合到中心点,如图3 所示。对线轨,需将刚性杆端点的Z向位移耦合到滚道曲率中心上,限制线轨的Z向位移自由度,如图4 所示。

图3 丝杠弹簧等效与约束图

图4 线轨弹簧等效与约束

(2)几何误差等效约束

为了在模型中考虑几何误差的影响,在本文中将几何误差转化为载荷加载到滑轨面上。以滑轨的最大变形量作为其几何误差,载荷与几何误差的关系如图5 所示。

图5 载荷与几何误差关系

(3)全局约束

根据立式机床简化几何模型的结构,在十字滑台线轨滑块处施加X、Z向约束,在丝杠螺母端面施加Y向约束,如图6 所示。

图6 全局约束

2.2 机床线轨连接结构位移场计算分析

2.2.1 理想情况下线轨连接结构位移场计算分析

建立线轨连接结构等效模型,不施加几何误差弹性约束,计算结果如图7 所示。

图7 理想情况下线轨模型位移场

从图7 可知,理想精铣工况下机床立柱X向位移的范围为-0.005~0.02 mm;Y向位移的范围为-0.01~0.05 mm。最大载荷工况下机床立柱X向位移的范围为-0.02~0.06 mm;Y向位移的范围为-0.07~0.014 mm。

2.2.2 几何误差情况下线轨连接结构位移场计算分析

建立线轨连接结构等效模型,施加导轨面几何误差0.018 mm,计算结果如图8 所示。

从图8 可知,几何误差情况下,机床立柱X、Y向位移范围与理想情况下基本一致。

图8 几何误差情况下线轨模型位移场

3 机床线轨连接结构精度特性分析与评价

3.1 线轨连接结构的弹性运动学模型

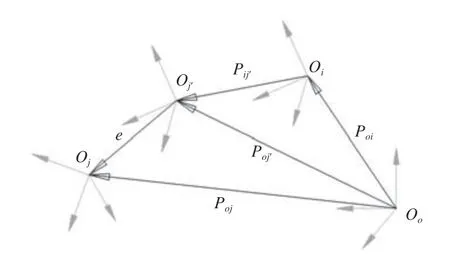

建立线轨连接结构(立柱与主轴箱)弹性运动学模型的坐标系,如图9 所示。图中O0为固定坐标系;Oi为参考坐标系,表述了线轨连接结构在位移场中的初始位移情况;Oj为特征点坐标系,表述了线轨连接结构在位移场中的最终位移情况。

图9 线轨连接结构运动学模型

在此基础上,可以定义线轨连接结构的精度矢量模型,如图10 所示。图中Oj′为理想的特征点坐标系。

图10 精度矢量模型

为了综合考虑实际情况下特征点的位移与线轨的弹性变形,坐标系之间的坐标变换需要包含位姿特征变换和弹性特征变换两部分。

位姿特征变换矩阵如式(2)所示。

式中,c 为cos,s 为sin。

坐标系之间的弹性特征为三向弹性位移(δpx,δpy2,δpz)和 三轴弹性转角 (εpx,bmy,εmz)的耦合情况,其弹性特征变换矩阵如式(3)所示。

弹性变形 (εpx,bmy,εmz)都是很小的角度,由泰勒级数展开可知s in6 ⇒6、cos6 ⇔1,可将上式化简为

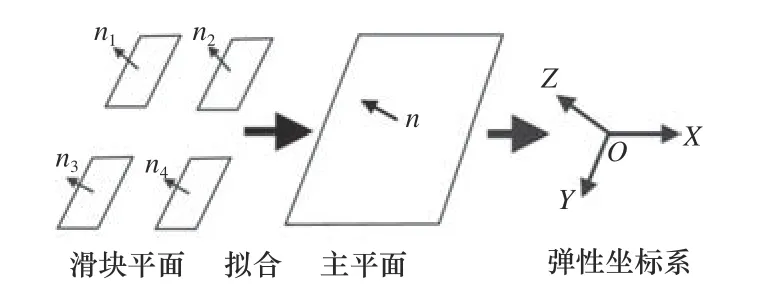

位姿变换矩阵参数已知,为了获得弹性特征变换矩阵参数,需将弹性特征与线轨连接面的真实变形联系起来,如图11 所示。具体过程如下:

图11 主平面拟合

设主、副平面方程为

为求得主、副平面系数,设定以下目标函数

上式为平面线性回归函数,c为变形后线轨连接面的齐次坐标 (x,y,z,1),X为平面方程的系数矢量(A,B,C,D);下式为以应变能最小为基础的约束,δ为主轴箱子平面上特征点的变形量,K为主轴箱子平面特征点间的刚度矩阵。

通过求解上述目标函数,即可获得主、副平面的方程,进而获得平面的法矢量,法矢量记为n:(A1,B1,C1)。理想情况下线轨连接面的法矢量可能沿三向坐标轴 (x,y,z)的任一方向。弹性特征参数对应上述法矢量形式。

根据空间角度关系,可根据方程组(7)~(9)任选一组求解,对比3组方程可以看出其区别仅在于(εpx,bmy,εmz)先后求解顺序不同,求解结果是一致的。

其中:(xi,yi,zi)为特征点的坐标值。

坐标系三向转角(εMx,εMp,εMz)可由主平面的法矢量确定两向转角,由副平面确定另一向转角。

3.2 线轨连接结构的静态精度评价

误差是精度高低的度量,因此线轨连接结构的静态精度评价过程就是其静态误差的评价过程。根据第2 节的有限元模型,可求得其静态误差位移场。再根据图10 的精度模型,可得到几何误差与有限元位移场的关系式如下。

式中:T0i为初试位移状态矩阵,由前述位置变换矩阵与弹性变换矩阵相乘得到。几何误差e的大小受到表1 所示因素的影响。

本文类比形位公差定义与评定方法,建立针对线轨的误差评价模型,具体如表5 所示,表中k为安全系数,t为几何误差的允许值。

3.3 线轨连接结构精度的影响因素分析

求解误差位移场的模型与误差评价模型已经建立,接下来具体分析表1 中3 个因素对线轨连接结构精度的影响。

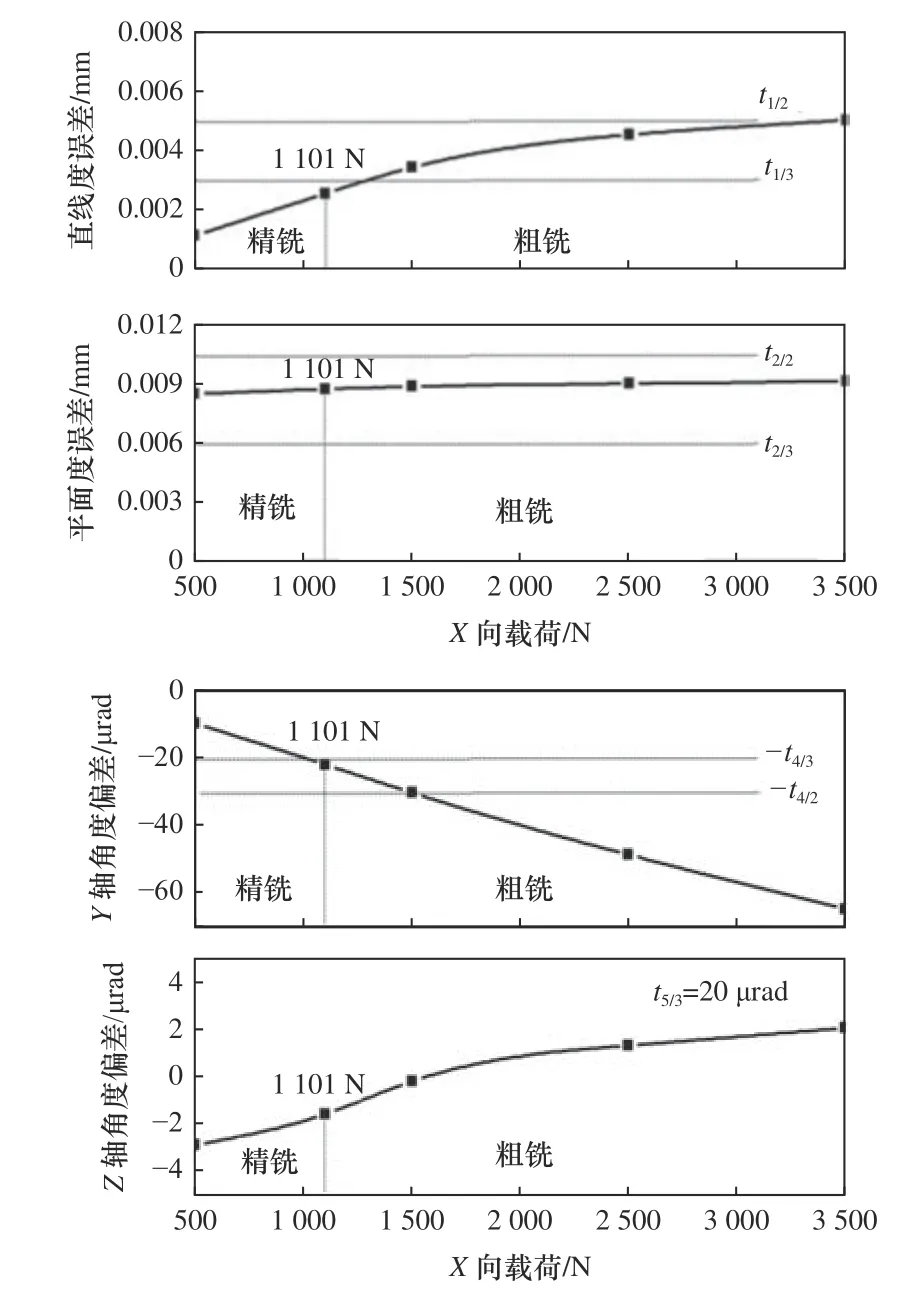

3.3.1 载荷对精度的影响

在主轴的中心施加X向载荷,经过有限元等效模型求得位移场,根据精度评价模型求得其几何误差,具体结果如图12 所示。

表4 评价模型

根据图12 曲线可知,载荷变化对线轨连接面的几何误差影响较大。精铣工况下,各几何误差在误差允许范围内。

图12 X 向载荷变化对几何误差影响

3.3.2 主轴箱位置对精度的影响

依然在主轴中心分别X向载荷,选取滑块行程的5 个位置,几何误差计算结果如图13 所示。

图13 X 向载荷时滑块位置对几何误差的影响

根据上图曲线可知,主轴中心在Z=0~125 mm时,线轨连接结构的误差超过允许值,精度保持性差。需要进一步优化。

3.3.3 初始误差对精度的影响分析

对有限元等效模型施加初始几何误差约束,得到初始误差与几何误差之间关系,结果如图14所示。

根据图14 中曲线可知,初始误差会造成几何误差,但随初始误差变化,几何误差变化较小。

图14 初始误差变化对几何误差的影响

4 结语

(1)针对目前线轨整体精度的分析没有可靠的分析方法,本文通过建立线轨连接结构的弹性运动学模型,定义一种静态精度评价指标的计算方法,提出了机床线轨精度的评价模型。可提高有限元计算的效率,为线轨精度分析与评价提供基础数据。

(2)运用上述方法对某立式机床进行性能分析与精度评价。计算得到机床线轨不同工况下的位移场,分析了载荷、滑块位置和初始误差等关键因素对机床线轨精度的影响。通过计算,滑块位置对本机床线轨精度的影响很大,主轴箱中心在0~125 mm 处超过设计要求,需要进一步优化布置。

因此通过验证,该评价方法可以对机床研发过程中的线轨精度进行有效的预判,为评价机床线轨精度和优化设计提供重要的理论依据。