汽车天窗顶盖总成包边R角凹陷分析及改进

2022-08-05胡珂

胡珂

安徽江淮汽车集团股份有限公司 230601

顶盖是汽车重要的外覆盖件之一,其质量的好坏直接影响整车的外观品质。汽车天窗顶盖总成常使用点焊和包边的工艺将天窗加强框与顶盖外板连接起来。由于各种原因,点焊和包边完成后,天窗R角区域往往会出现凹陷变形缺陷,导致车厢顶部的外观品质不能满足质量要求。在设计阶段通过零件造型结构优化,工艺阶段通过焊接工艺调整、工装调试优化以及钣金精度提升等措施,可改善甚至消除生产过程中的天窗R角凹陷问题,满足整车外观精细化要求。

天窗R角凹陷实例

经包边后的顶盖,天窗后部R角区域出现凹陷变形,此缺陷经油石打磨后清晰可见,如图1所示。

图1 天窗R角凹陷问题

引起天窗后部R角包边凹陷的常见原因及改进措施如下:

(1)焊接工艺影响 由于零件的公差累积,天窗加强框与顶盖外板贴合存在一定的间隙,导致焊接过程中焊枪对零件造成冲击及拉扯,从而引起顶盖外板发生一定的变形,而靠近包边折边线的焊接会对天窗R角区域的面品带来不良影响。

改进措施:在保证天窗加强框与顶盖外板贴合间隙小于0.5mm、焊枪头与钣件角度保持90°±5°的前提下,天窗周围的连接顺序采用先焊接后包边,有利于降低焊接工艺对天窗R角区域面品的不良影响。如图2所示,优先选择的焊接包边顺序为:红色焊点→橙色焊点→包边+蓝色焊点。

图2 天窗顶盖焊接顺序

(2)顶盖外板与包边胎模贴合不良 顶盖外板与包边胎膜贴合不良,会导致包边过程中顶盖受力不均,进一步导致包边后顶盖外板的变形。

顶盖外板与包边胎模贴合不良主要原因有两点:

1)顶盖外板精度不良。顶盖外板单件涂红丹(或蓝丹)与胎膜进行贴合调研,判断不贴合部位并对照零件的测量报告整改冲压模具。如图3所示,顶盖外板与包边胎膜有三处贴合不良。

图3 顶盖外板与包边胎膜三处贴合不良

2)包边胎模高度偏差大。包边胎膜高度偏差会使顶盖外板与胎膜贴合不良,如图4所示,天窗R角区域的胎膜高度偏高0.5mm,会加剧天窗R角包边凹陷问题。

图4 包边胎模高度标定

改进措施:对胎膜进行打磨研和,使胎膜高度公差不超过±0.1mm。

(3)天窗加强框与顶盖在包边位置贴合不良 当天窗加强框与顶盖在包边位置贴合不良时,焊接包边后加强框会发生回弹将顶盖外板拉扯变形,带来顶盖外板面品问题。图5所示是顶盖外板涂蓝丹与天窗加强框贴合情况的调研,可以看出,加强框仅小部分区域着色,两零件贴合情况较差。

图5 天窗加强框与顶盖外板贴合较差

改进措施:判断加强框与顶盖的不贴合部位,对照加强框与顶盖外板的测量报告整改对应冲压件。

(4)包边上模过压 包边夹具的上模与胎膜之间应保持一定间距,此间距为被包边钣金件的厚度。如图6所示,夹具空包时包边上模与胎膜间距为0,上模过压会导致包边压力过大,顶盖外板为柔性件,过压情况下易产生表面变形。

图6 天窗顶盖包边夹具上模包边过压

改进措施:包边夹具设计增加上模限位机构,限制包边上模下压后的位置,以控制包边间隙。

(5)包边过渡区域钣件干涉 天窗加强框翻边止口偏长,包边过程中翻边止口与顶盖外板干涉,发生应力集中。如图7所示为天窗加强框包边过渡区域钣件干涉情况示例。

图7 天窗加强框包边干涉

优化钣金结构实例

天窗加强框包边止口缩短至合格范围,消除钣件包边干涉。

此外,设计之初优化钣金结构能够很好地改善天窗R角包边凹陷问题。

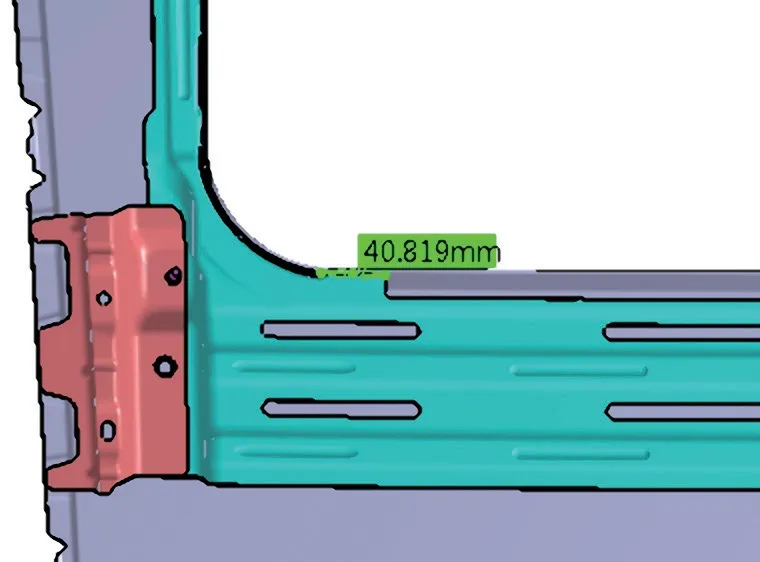

(1)优化包边起始结构 包边起始点距离天窗R角越近,包边过程对R角区域的拉扯力就越大,R角凹陷就越严重。考虑到包边起始点距离R角过大会产生天窗漏雨风险,建议包边起始点与R角距离设计为40mm左右,如图8所示。

图8 天窗包边起始结构

包边起始角度越大,包边过程对R角区域的拉扯力就越大,R角凹陷就越严重。设计时取消包边过渡斜边有利于降低包边对R角区域面品的不良影响,如图9所示。

图9 天窗包边起始角度

(2)优化加强框与顶盖R角区域的结构 加强框与顶盖在R角区域匹配有空腔时,顶盖在包边过程中会受力内凹,R角区域易产生包边凹陷。因此,设计时应使加强框与顶盖在R角区域贴合,如图10所示。

图10 加强框与顶盖在R区域结构

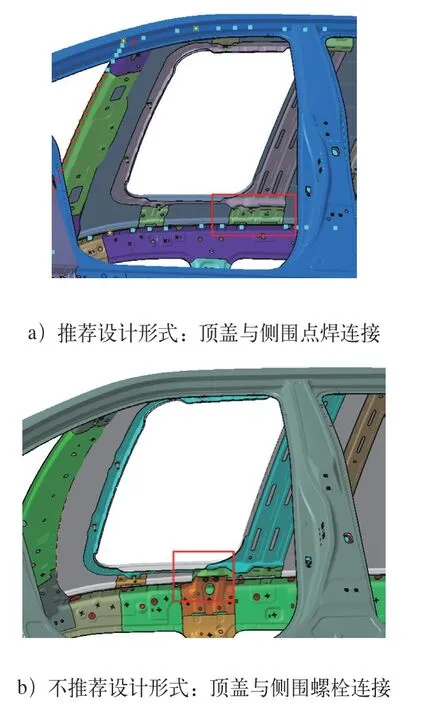

(3)优化顶盖与侧围的连接方式 顶盖R角区域与侧围采用螺栓打紧连接时,因螺栓拧紧力度大,易将顶盖下拉,导致R角区域下塌,加重R角凹陷,此处连接方式可采用对变形影响较小的点焊连接,如图11所示。

图11 顶盖与侧围连接方式

结语

本文介绍了天窗顶盖总成包边R角凹陷问题和引起此缺陷的常见原因及对应的改进措施,并给出了钣金结构优化的设计建议,用以指导天窗顶盖总成的设计数据审查及现场工艺调试。后续新车型天窗顶盖包边可借鉴使用,以减少不必要的整改,达到降低调试成本、缩短调试周期以及快速提升整车顶盖面品的目的。