大型金属结构件自动探伤系统设计

2022-08-05杨林陈春金福凯

杨林,陈春,金福凯

沈阳新松机器人自动化股份有限公司 辽宁沈阳 110168

超声波探伤是利用超声能透入金属材料的深处,并由一截面进入另一截面时,在界面边缘发生反射的特点来检查零件缺陷的一种方法[1]。当超声波从探头发出透过焊缝表面进入到金属内部时,如果遇到焊接缺陷或金属底面时超声波就分别发回反射波,在荧光屏上形成脉冲波形,根据这些脉冲波形来判断缺陷位置和大小。

与其他常规无损检测技术相比,超声波检测具有检测对象范围广、检测深度大、缺陷定位准确、灵敏度高、成本低、使用方便、速度快、对人体无害以及便于现场使用等特点[2]。因此,超声波探伤是国内外应用最广泛、使用频率最高且发展较快的一种无损检技术,常常被作为压力容器、锅炉、挖掘机及转向架等设备制造过程中的主要无损检测方法之一。目前,我国大型金属结构件的检测主要采用传统的人工作业方式[3],但由于很多结构件焊缝比较多,在实际工作中造成了操作者劳动强度大、效率低及漏检等问题。

本文根据大型金属结构件超声波检测过程中的实际情况,通过实地调研,查阅文献,设计了基于KUKA机器人的超声波自动探伤系统。降低了检测过程的劳动强度,提高了劳动效率,避免人工检测过程中存在的漏检现象,改善了操作人员的工作环境。

探伤技术要求

对待检测焊缝按甲方工艺要求进行超声波检测,并通过预设算法自动判别出焊缝是否存在缺陷,如有缺陷,通过自动标记设备在焊缝缺陷处进行标记,同时将检测结果上传给工控机。

1.焊缝检测系统构成

焊缝检测系统主要包括供水装置、相控阵探头、相控阵仪器模块、自动标记系统、工控机、显示器、I/O接口卡及探伤软件等。探头探测的超声信号通过相控阵超声仪器系统处理并实时传输到信号处理模块(工控机)中,通过工控机内的超声波信号处理软件实时记录探头设备扫查的焊缝数据并进行评估干预,依据评估结果生成质检报告。

2.技术参数

最大检测速度≥4m/min;

误报率≤3%;

漏保率≤0%。

其中,误报率指标验收以带有人工缺陷的对比样件进行,人工缺陷的刻伤图样双方协商而定,在对比样件上所有人工缺陷刚刚报警的基础上,可再提高增益,以正常使用的探伤速度连续测试对比试样25次,分别记下人工缺陷的误报次数。

漏报率指标验收以带有人工缺陷的对比样件进行,人工缺陷的刻伤图样双方协商而定,在对比样件上所有人工缺陷刚刚报警的基础上,可再提高增益,以正常使用的探伤速度连续测试对比试样25次,分别记下人工缺陷的漏报次数。

3.检测类型

针对该工件表面待检测焊缝特点,主要包含三种检测缺陷,分别为:角接焊缝未焊透缺陷,不等厚板材对接焊缝未焊透缺陷,等厚板对接焊缝未焊透缺陷。焊接缺陷示意图如图1所示。

图1 不同类型焊缝焊接缺陷示意

4.检测位置

根据动臂检测位置图(见图2),对焊缝进行如下归类检测:

1)对于C、D、H、G、J、L、M、N类对接焊缝会从上至下从左至右两边进行扫查。

2)对于A、K类焊缝会在其焊缝平面的一侧进行扫查。

3)对于B、I类角焊缝进性侧面扫查。

4)对于E类焊缝会在圆弧外进行扫查,空间尺寸影响不够摆放探头,则会形成盲区;F类焊缝不做检测;P类焊缝由于带弧度不做自动检测。

控制系统构成

整个机器人探伤控制系统由PLC控制系统、探伤机器人、示教器、控制柜、超声波自动探伤设备、探伤变位机与夹具及探伤机器人滑台等组成。如图3所示。

图3 机器人自动探伤系统

1.系统硬件构成

根据控制功能,本系统采用西门子1511T系列PLC为控制中心,通过Profinet总线方式与其余从站相连,如图4所示。

图4 动臂探伤控制系统总线配置

1)ET200SP模块为系统外围输入输出信号提供接口。工作站内的所有硬线I/O信号如伺服或滑台限位传感器,人机交互按钮与指示灯,水气阀等信号均通过相应信号连接器接入到此模块上,从而实现对外围设备状态信息采集以及控制。

2)R1为库卡机器人,它是探伤系统运行的载体。在硬件上,机器人采用X、Y、Z三轴滑台倒装模式,从而扩大检测范围,满足不同尺寸工件的检测。机器人末端安装超声波探头、喷水、喷墨等装置,通过机器人的运动实现探头对焊缝的检测。软件上,机器人配备Profinet主从总线板卡。与PLC通信时,机器人做PLC的从站,通过PLC控制机器人起动停止操作以及不同产品程序的调用;机器人做主站时,通过Profinet网络直接与探伤设备进行通信,减少信号延迟,可以实时交互探伤控制信号与机器人位置数据等,从而提高系统运行的精度。

3)MOT1~MOT6为西门子V90系列伺服控制器。MOT1和MOT2为滑台运动伺服驱动器,通过调整滑台X轴方向长度,从而满足不同长度工件探伤需求。MOT3和MOT4为旋转轴伺服驱动器,通过同步旋转变位机来实现工件不同角度表面焊缝的探伤。MOT5和MOT6为夹紧轴伺服驱动器,一方面通过力矩模式对工件进行夹紧,另一方面它也可以适应不同厚度的工件探伤。

4)HMI为西门子KTP1200人机界面,用于设定各伺服电机位置参数及状态显示,并显示各传感器的状态和故障报警信息,方便设备维修。

2.系统软件设计

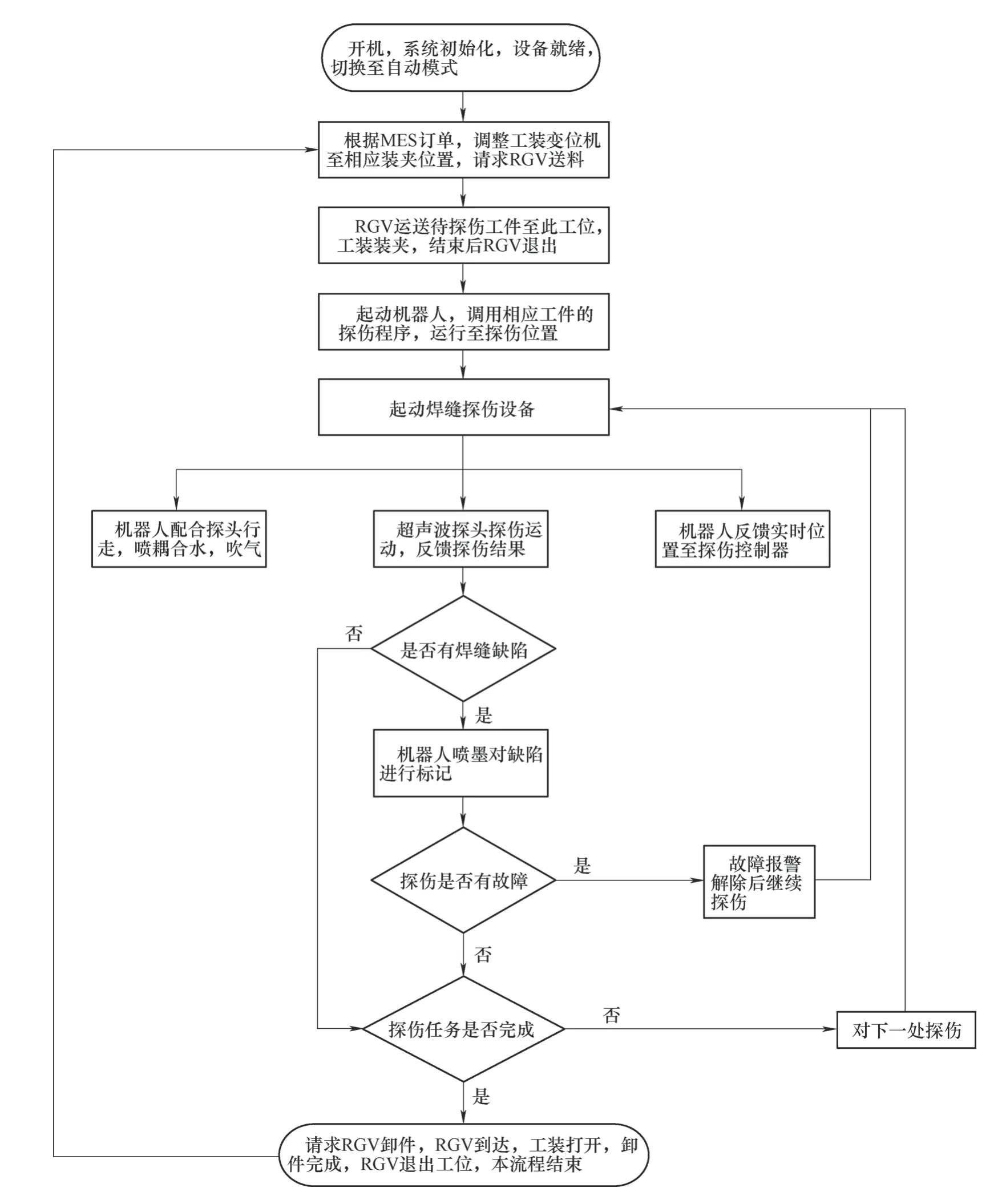

控制系统采用西门子TIA软件进行编程设计。通过编写FB与FC程序块对机器人,伺服等设备进行功能控制,通过GRAPH对整个系统流程进行控制。系统工作流程如图5所示。

图5 系统工作流程

3 检测结果

探伤过程中,探伤软件记录缺陷A扫描图形(简称A扫,下同)、B扫、D扫、S扫及C扫图,实时判定异常波形,并报警记录。检测图形如图6所示。

图6 检测界面示意

每个挖机动臂的检测结果如有缺陷,则在相应位置标出。对于异常声波处的A扫原始数据,给出横纵坐标的二维数据,第三方软件可以凭借着这些数据不借助相控超声检测仪检测分析软件重新生成一个新的A扫曲线或者用于其他数字处理。探伤记录文件、报告等自动生成可通过网络进行传输至局域网进行信息共享、传输,也可拷贝到U盘或刻录成光盘,通过专用浏览软件可查看容器的详细探伤数据,也可供第三方软件调用。

结语

本文完成了对机器人代替人工探伤检测作业的构想,实现了挖掘机动臂焊接缺陷检测的自动化、智能化和机器人化,提升了探伤检测的工作效率,达到了智能化、准确化的技术要求。并且该系统已经应用到现实工程项目中去,得到了稳定生产验证。