试制阶段线束设计风险识别与验证

2022-08-05庄薇韩星

庄薇,韩星

上汽通用汽车有限公司 上海 201201

随着市场对汽车功能需求的不断提升及汽车技术的不断发展,越来越多的电子产品应用在汽车上,加大了线束复杂度及前期设计难度[1,2]。线束设计工程师虽然在零件前期设计已充分研究线束整体排布、操作可行性及安全性等风险,但线束本身为非刚体零件,绕性较高,仅依靠虚拟装配无法充分识别风险,因此试生产的实物造车验证成为必要的验证环节。

样车试制是整车从研发迈向量产的首个实物造车重要环节,是充分验证产品设计及工艺设计的关键点。在低节拍、高要求的试制生产环境下能更有效地验证、识别并推动解决线束设计风险,大大缩短线束开发周期及降低设计成本[3]。

线束遍布在汽车各个角落,连接汽车的电子部件并使之发挥作用,作为汽车的关键部件,如何能在试制阶段充分验证线束产品及工艺设计可行性至关重要。本文通过建立试制阶段线束风险识别体系,描述线束风险识别关注点及具体案例,利用电子问题看板系统,不断完善体系标准,为提高试制造车线束风险识别能力奠定坚实基础。

试制阶段线束风险识别与验证体系建立

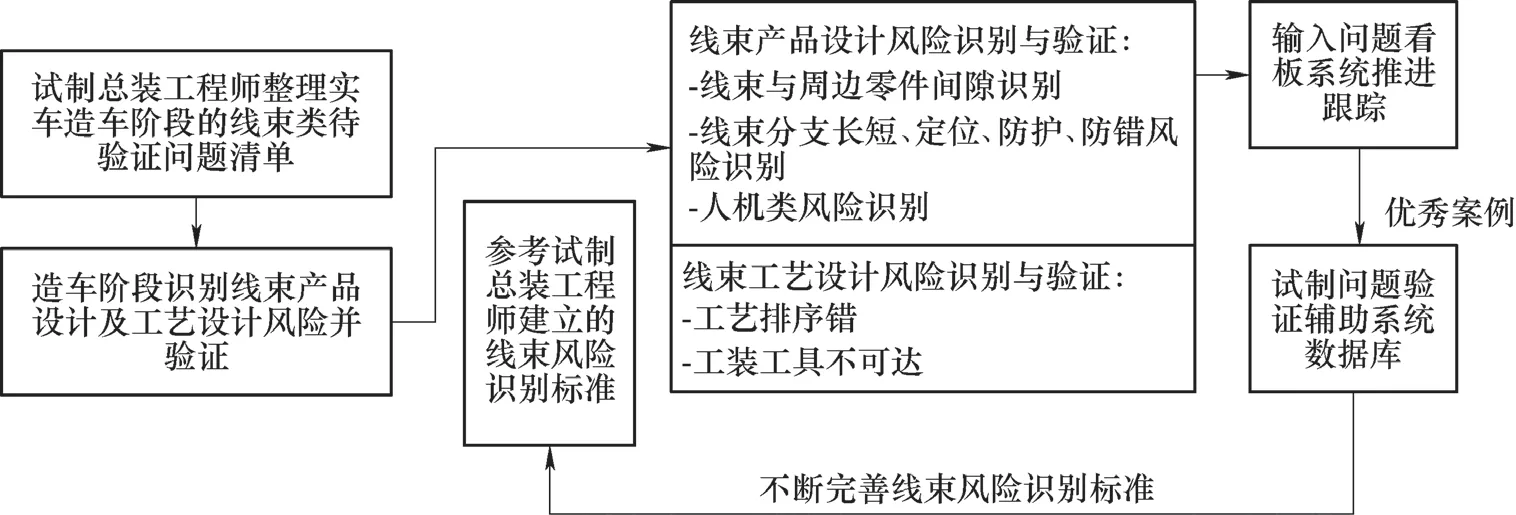

线束在试制阶段的风险识别与验证体系建立流程图,如图1所示。

图1 线束风险识别与验证体系建立流程

1.试制装配工艺准备阶段

1)试制总装工艺工程师与整车制造总装工艺工程师协同研究,通过虚拟评估确定需要在试制阶段验证的线束问题清单,如线束与周边零件间隙、装配便捷性与可行性及工装工具可达性等验证清单。

2)试制总装工艺工程师建立线束风险识别操作指导,描述线束安装前的零件检查关注点、安装过程中及安装后的线束风险识别关注项。

2.试制装配过程阶段

1)将工艺准备阶段收集的线束类问题清单在实车装配中进行验证,验证后若存在线束设计、工艺排布及工装工具不可达等风险,提前推动工程及制造研究解决方案。

2)操作技师根据线束风险识别操作指导,在装配过程中从线束外观质量、线束的定位及防错、线束与周边零件的匹配与间隙、安装力及操作空间等角度识别风险,提前推动问题解决。

试制阶段线束设计风险识别与验证

试制阶段线束设计风险识别与验证包含线束产品设计和工艺设计风险识别与验证。

1)线束产品设计风险识别主要包括:识别线束安装后与周边零件间距过小或干涉,线束分支长或短引起难安装,线束未定位或定位难,线束接插不匹配,线束无防护或防护不到位,线束无防错及安装过程中人机等风险。

2)线束工艺设计风险识别主要是识别线束工艺排序错误及工装工具不可达等风险。在试制造车阶段将以上识别的线束设计风险进行验证,并推动解决,以下对各类线束设计风险识别进行描述。

1.线束与周边零件间隙风险识别

(1)线束与运动零件间隙小 车辆静止状态时间隙小可能导致运动时存在线束与运动件干涉,出现线束易磨损的风险。如检查发动机皮带轮、转向管、悬架等运动件与周边线束分支的间隙,确保运动时不会干涉磨损线束。

(2)线束与周边零件干涉 如线束与车身钣金锐边干涉,发动机线束与发动机控制模块、变速器冷却管、线束支架等干涉,车身线束与冷却水管、大灯支架、进气道等干涉,前舱零件种类多且排布密集,易出现线束干涉问题,提前发现该类问题,做好线束防磨或零件设计避让等措施,防止出现线束易断等现象,如图2所示。

图2 线束与周边零件干涉风险识别示例

2.线束分支风险识别

线束分支风险识别包括识别线束分支长度和分支出线角度是否合理。线束分支长度问题一般包括分支太长或太短导致无法安装或安装后引起挤压、异响等问题。

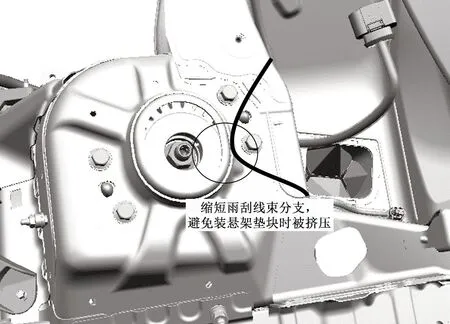

1)线束分支太长会导致安装后与周边零件干涉,或者在周边零件安装时挤压长端线束,如车身线束连接前刮水器电动机的分支过长,导致紧固前悬架到车身避振塔时垫片易挤压长的线束分支,安装时需要手工辅助线束,影响节拍,如图3所示。线束太长也会导致安装后与周边零件干涉产生异响,如门线束与摇窗机连接的分支太长,门玻璃升降时易与其干涉产生异响。

图3 线束分支过长风险识别

2)线束分支太短会导致线束安装不了,或者安装后线束拉太紧。如举升门线束过短与后摄像头线束无法连接。线束分支问题指分支位置不正确,如发动机线束分支过短,接插后与发动机缸体干涉。

线束分支出线角度合理可以较好地控制与周边零件的间隙,避免与尖锐钣金、热源零件及运动件等接触,提高线束可靠性。

3.线束定位与连接风险识别

线束定位主要通过线束卡钉定位到钣金、支架或周边其他零件上,线束卡钉形式多样,杉树头和玫瑰头轧带式卡钉为整车最常用的类型。

线束定位风险识别一方面识别线束卡钉和接地的定位风险。识别线束卡钉能否准确定位,包括安装过程中识别卡钉齿条完整无咬花,避免安装后易松脱;识别卡钉方向是否正确,无180°装反;识别对手件的孔位偏移、孔径不匹配或孔被胶水堵住等情况,避免无法固定线束卡钉;识别线束接地端子是否有防转功能,避免接地紧固件打紧时跟转。

线束定位风险识别另一方面是识别线束安装后无漏水风险,如识别门线束卡钉安装到门内板上是否使用带防水泡棉的卡钉,且安装后泡棉与钣金无漏缝。

线束连接通过线束插头与模块、传感器等对手件连接。线束连接风险识别包括识别线束插头公母端是否匹配,公母端对接后插头的接插限位是否完全插进槽口,接插过程不与周边零件干涉,插头拉拔后是否易松脱,识别插头二次保险销安装方向是否易拆卸,接插位置是否可以优化等,如图4所示。

图4 线束定位风险识别示例

4.线束防护风险识别

发动机线束主要用高阻燃性、防水及机械强度高的波纹管包扎,部分高温区域用隔热铝箔纸包扎,底盘线束主要用波纹管包扎防止线束磨损。线束穿过车身钣金孔一般用橡胶闷头过渡,以起到耐磨、防水及密封等作用。如整车线束穿过前围板或后箱地板,前后门线束穿过侧围钣金等基本用橡胶闷头过渡。

线束防护风险识别,包括识别发动机高温区域如排气支管、三元催化器、涡轮增压器等附近线束是否有隔热防护,识别与车身钣金尖锐部分较近的线束区域是否有防割保护,识别线束闷头安装后唇边是否与钣金贴合,自带钩子是否能牢牢钩住钣金,避免漏水。

5.线束防错风险识别

线束防错包括接插件防错、卡扣防错及左右件防错。识别线束是否存在防错设计,能有效防止线束错装导致整车功能无法正常运行[4]。

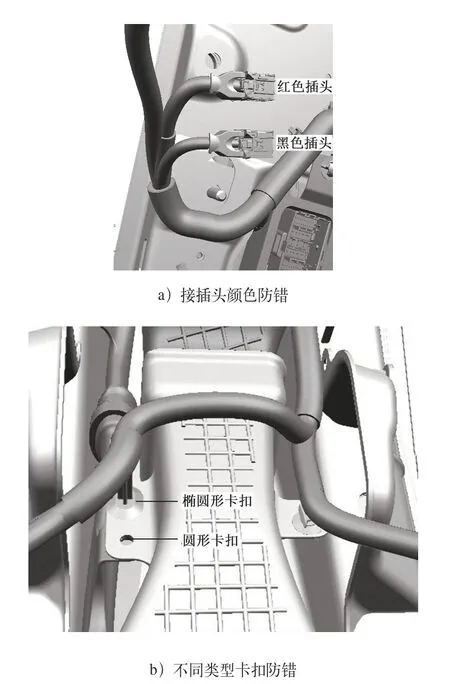

线束接插件防错主要通过接插件凹槽和凸筋的位置结构来区分。造车阶段需要识别相近装配区域是否有形状相同或相近的接插件,若插头自身结构上没有区分的,识别是否在线束长度或插头颜色上做了区分,如图5a所示。

线束卡扣防错主要通过线束长度和不同安装卡扣形状来区分,造车阶段需要识别相近装配区域是否使用多个相同类型的卡扣且无法用线束长度区分的,避免卡扣安装错误,偏离线束的设计状态走向,如图5b所示。

图5 线束防错风险识别示例

线束左右防错主要是左右门线束的防错,识别左右门线束是否有左右标识。

6.线束安装人机风险识别

线束安装人机风险识别包括识别是否存在安装力大、安装空间不足及操作不可达等风险。

安装线束时手接触面积在100mm2可接受的力约为45N,接触面积在15mm2可接受的力约为22N,可接受的安装力大小会随着接触面积和接触面角度、间隙等因素变化而有所不同。安装线束时识别线束闷头及卡钉的安装力是否超出可接受范围,如线束闷头安装到车身钣金时,识别是否存在闷头材质硬、闷头和钣金孔尺寸不匹配等导致需要较大力按压的现象。

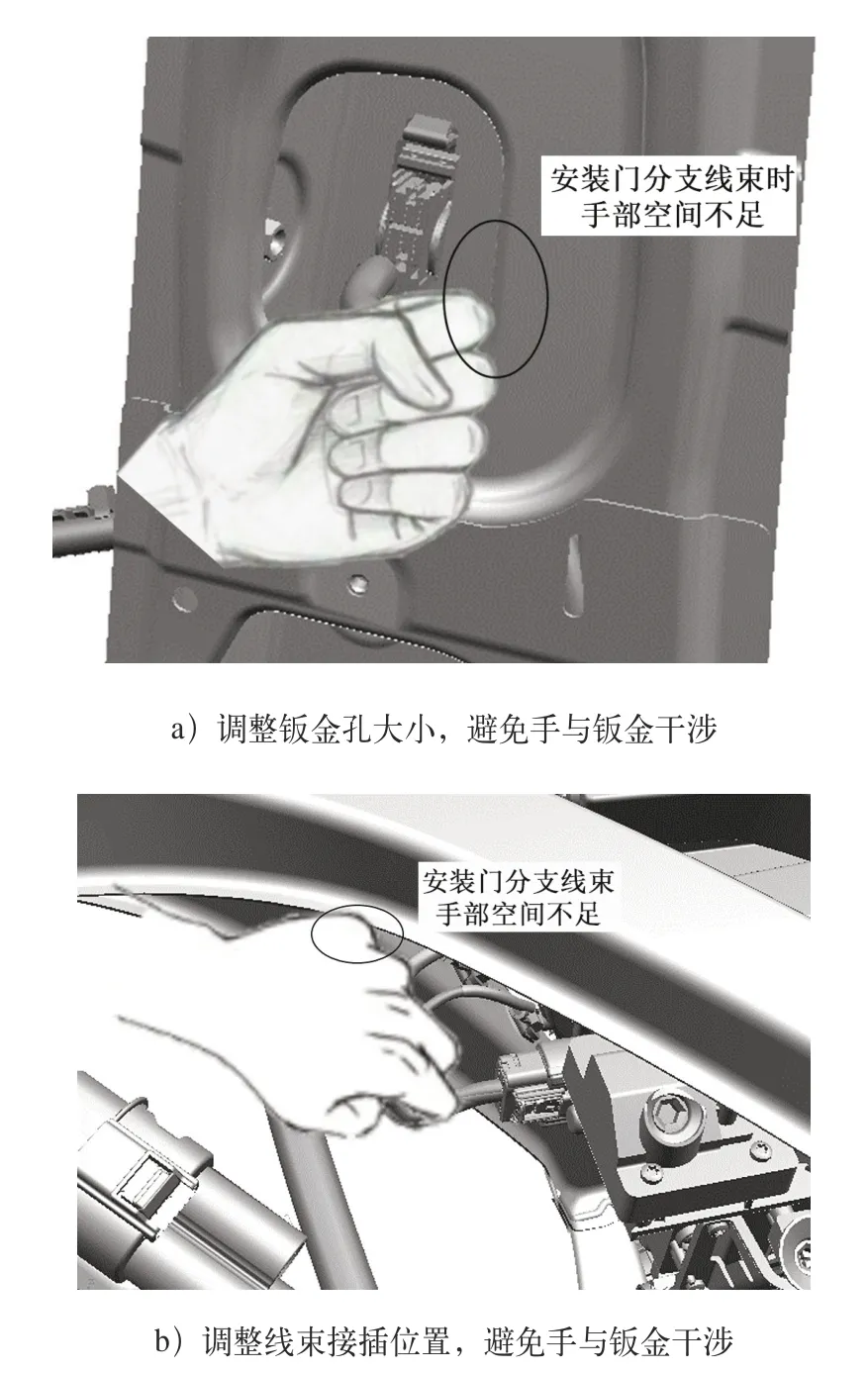

安装线束时识别操作空间是否不足风险,如固定门分支线束到车身外板孔时需要穿过内板孔,识别车身内板孔是否有足够手部空间穿过,如图6a所示;如连接车身线束分支与前大灯时,操作员手是否会与车身翼子板或横梁钣金干涉导致不易安装,如图6b所示。

图6 线束安装人机风险识别示例

安装线束时识别操作是否可达,如安装车身主线束闷头穿过地板时操作工是否能够接触,是否需要借助辅助工具安装。

7.线束工艺设计风险识别

线束工艺设计验证在试制阶段主要包括工艺排序验证和工具工装可达性验证。

线束工艺排序验证指按照预生产排序装配是否可行,如线束被其他零件遮挡无法接插或定位,或线束未定位影响其他零件安装等。工具工装可达性验证指围绕所有线束的紧固点及工装定位安装点逐一进行验证,如验证动力工具打紧线束接地点时空间是否足够,工具参数设计是否满足等,验证小工装定位线束卡扣时距离、角度及安装力是否满足人机要求等。

8.线束类问题试制看板系统建立

试制问题看板系统包括问题描述模块和问题措施跟踪模块。问题描述模块描述问题的基本信息,包括项目名称、零件号、零件名称、零件位置、车辆号、所属工位工序、提出人信息、问题描述及问题照片等。问题措施跟踪模块记录问题的解决状态,包括问题的责任人及责任部门、根本原因、长短期措施、断点时间及问题状态。试制阶段识别出的线束产品及工艺设计类风险由识别者记录到电子试制问题看板系统,通过应用该系统,确保问题被完整记录、传递并及时有效地推进并解决。

操作技师和试制总装工程师识别出线束风险问题,和线束类试制总装专家工程师共同判断是否需要补充到线束类风险识别数据库,并完善风险识别操作指导书,为提高风险识别能力提供有利资源。

实例验证

以A车型在试制阶段的线束类风险识别为例。在试制工艺准备阶段,工艺工程师通过虚拟装配评审识别出线束类问题,并整理出试制造车阶段需要验证的线束类问题清单。同时操作技师参考以上线束风险识别标准,识别出线束与周边零件间隙、线束定位与防护、线束防错及人机类风险,确保在试制阶段能尽可能地识别线束类问题,减少线束设计开发周期与费用。

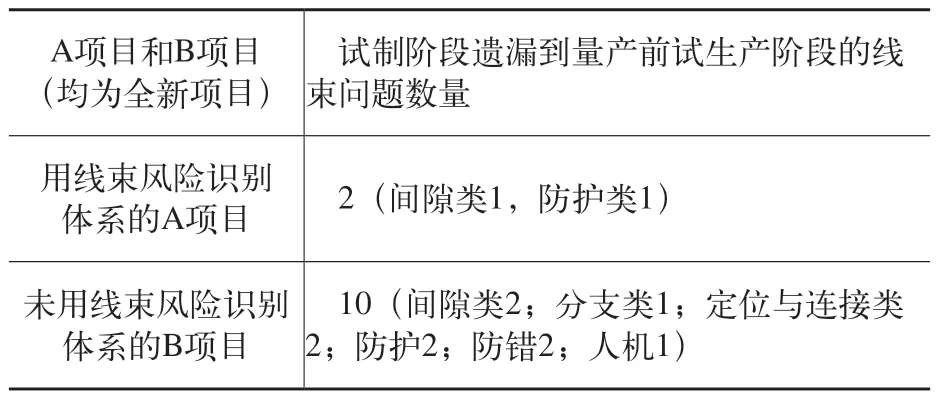

通过分析比较A车型和B车型遗漏到生产线的线束类问题数量(遗漏到生产线的问题指在试制阶段能识别出但因人为因素未识别出而遗漏到量产前试生产阶段的问题),从表1可以明显发现,使用了风险识别体系的A车型线束在试制阶段得到了充分验证及优化,为线束设计团队提供了设计改进时间,减少了开发周期与研发成本。

表1 线束风险识别体系前后效果对比

结语

线束风险识别与验证体系对试制阶段的线束设计改进有很大的意义,可以提高识别试制线束风险的能力,减少线束设计开发周期及成本。本文通过描述试制阶段线束潜在的产品设计及工艺设计风险,结合线束装配前装配过程中及装配后的关注点和注意事项,并结合试制造车过程中发现的实际案例及整车案例证明其有效。试制阶段风险识别与验证是整车量产前的关键环节,如何将整车其他零部件进行有效识别与验证将是值得不断研究的课题。