基于Plant simulation的焊装自动化线产能仿真应用

2022-08-05宋亮

宋亮

奇瑞汽车股份有限公司 安徽芜湖 241006

焊装生产线规划是一项较为复杂的工作。随着工艺设备自动化、智能化的日益提高,规划的任务更多地体现在节拍、开动率、全过程质量及智能化等方面。传统的规划方法已经无法适应新的需求,本文通过阐述某新建生产线分段及缓存设计方案的迭代过程,探讨Plant simulation软件在分析产能中的应用。

规划阶段的问题

焊装生产线中预研阶段的主要任务,是依据项目指令输入的产能、一层计划和产品平台,进行工序拆分、线体分区和物流布置,输出生产线工艺方案和平面布置图。

方案设计过程中,以下问题要重点关注:

(1)生产线布局与节拍的相互关系 不同类型自动化设备故障率差异较大,线体内设备的类型和数量对开动率有重大影响。

(2)线间缓存设计 行业内有的趋向于“零缓存”,更多倾向于设置缓存。缓存数量的设定也没有明确的标准。

规划阶段需要对线体分段和缓存进行设计。传统方式是依据历史经验数据制定方案。存在的问题,主要是自动化生产线比以往更为复杂,基于历史经验设计缺乏定量分析支撑。如图1所示,台车、缓存数量过多会造成投资浪费,而过少会造成开动率瓶颈,影响整线开动率和节拍达成。

图1 线间输送系统故障影响线体节拍达成

从行业经验来看,对此类问题深入分析需借助分析软件进行仿真,结合布局进行优化。

仿真软件的作用

产能,作为生产效率的主要目标,是生产线规划及优化的重要方向。生产时间,一般是分布函数而不是确定的值。另外,考虑到设备的故障率,普通方法计算的产能与实际存在一定偏差。Plant simulation是工厂、生产线及物流过程的软件,对分布函数、故障率等概率事件进行仿真,能够对车间布局、物流、产能等进行定量的计算验证,并根据仿真结果找出优化方向,在方案阶段对实施效果进行验证。从而相对准确地计算生产线的产能并根据仿真统计结果发现生产线的瓶颈,为生产线的优化指明方向。

在新建产线规划阶段的应用

1.新建生产线总体方案及主要问题

新建生产线基于奇瑞汽车成熟的产品平台,后期将导入下一代全新平台,具备多车型柔性化生产能力,广泛采用自动焊接、涂胶、NC柔性化系统及视觉引导检测等设备,自动化率达到95%。线间采用滚床、台车和升降机组成自动化输送线。设计产能36JPH,具备扩展的能力。

规划阶段筛选主焊线体内有如下瓶颈:下部NC合拼、主拼GATE、顶盖上线、激光焊及机器人弧焊工位等。主线分段方式上,下部线NC定位及补焊成线,下部增设一条线。主焊线拆分有两种方案,见表1。

表1 主焊线设计不同方案对比

方案的分歧,集中在机器人弧焊模块是否单独成线。根据经验,机器人弧焊属于故障率较高的模块,历史统计可动率在99.73%~99.85%,其他设备则为99.9%~99.95%。

经测算,方案二较方案一增加了4个输送滚床和2台升降机,投资较高,收益是断开了故障率较高的机器人弧焊模块,增加了4个可用缓存。

2.引进Plant simulation的仿真方法

要兼顾精益高效生产与集约化投资,需在规划阶段做出决策。鉴于传统方法已无法解决上述问题,因此引入Plant simulation进行仿真分析。本例中,Plant simulation需要解决线体间和整线的平面布置。

3.建立仿真模型

(1)模型目标 分别按方案一、方案二对线体仿真计算节拍(36JPH)和开动率(85%)。

(2)假设前提 线体内设备类型、数量已确定;统一设定输送时间。如升降机运行时间50s、输送滚床12s、旋转滚床6s;单个设备的MTTR(平均故障修复时间)数据统一设定为300s;不考虑人工操作、零件质量及生产计划调整等影响。

(3)可变量设置及仿真运算模型(见图2) 可变量:分别为台车数量和线间缓存数量;分别按方案一和方案二导入平面布置和设备明细,运行30天并计算节拍和开动率。

图2 方案一导入的仿真运行模型示例

(4)仿真输出 Plant simulation计算输出每种方案的节拍和开动率。

4.仿真运算

根据方案一,M B2包括顶盖上线、激光焊、补焊、机器人弧焊几个模块及升降机转运,布置方案如图3所示。

图3 方案一MB2线平面布置

MB2线各工位运行时序如图4所示。MB2线体节拍与开动率仿真结果见表2。

图4 MB2线各工位运行时序

表2 MB2线体节拍与开动率仿真结果

由图5和表3可见,这几个模块在同一线体内,受机器人弧焊模块故障率较高影响,线体开动率TA为82.5%、节拍35.69JPH。Plant simulation仿真能较为精确、直观地了解方案的实施结论。

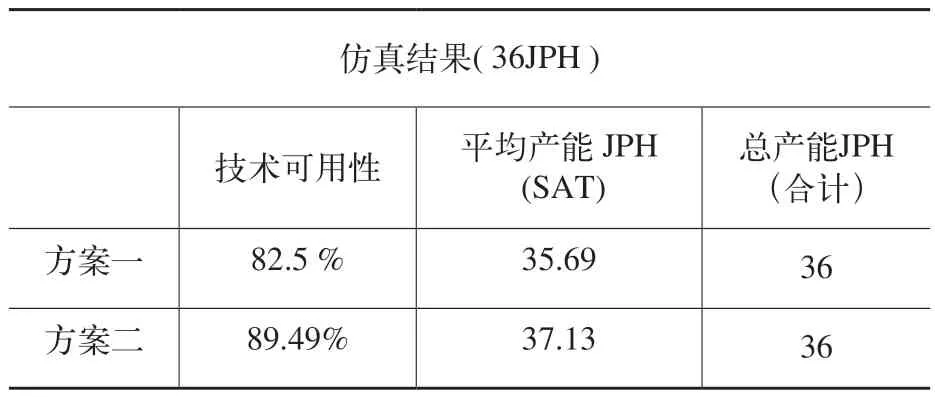

表3 方案一与方案二线体综合节拍与开动率仿真结果

图5 方案二MB2、MB3线平面布置

根据方案二,MB2仅包括顶盖上线、补焊和激光焊模块,而机器人弧焊及补焊则拆分到MB3线内。

分段后MB2、MB3线各工位运行时序、综合节拍与开动率仿真数据如图6所示。

图6 MB2、MB3线各工位运行时序

仿真结果如图7所示,根据结果可知,当线体内与输送线上台车总数达到54台,综合节拍即可以达到36.1JPH。

图7 线体台车数量仿真数据

综合对比两个方案:①方案一JPH值36.69,未达成目标;方案二JPH值37.13,达成目标。②方案一TA值82.5%,未达成目标;方案二TA值89.49%,达成目标。

将原MB2线拆分为MB2、MB3后,线间增加了缓存,当高故障率模块维修时间≤MTTR时间时,不会导致其他线体立即停线,从而达成整体节拍,并提升开动率。得出结论——高故障率模块与其他模块拆分有利于整线节拍达成。

新建生产线规划实际使用

线体设计阶段,经多轮Plant simulation仿真,确定按方案二进行生产线布置。MB2线与MB3线之间设置升降机及缓存位,如图8所示,以满足生产需求。

图8 MB2、MB3线间建立缓存,机器人弧焊模块单独成线

值得关注的是,线体分段并建立线间缓存后,只是为高故障率线体争取了维修时间,仍需从工艺设计、设备选型、安装调试、预防性维护和现场保全各方面提升设备完好性,以降低故障概率并提升开动率。

生产调试阶段,MB3线机器人弧焊工位故障率较高,调试多轮后,由于线间缓存的作用,未对MB2线正常生产造成过多影响。

结语

随着焊装自动化生产线日益复杂,传统的平面布置+节拍核算已经不能满足提升开动率的需求。通过引进先进的工厂布局与仿真计算方法,在规划阶段提前识别线体布局的问题。通过芜湖基地及异地工厂规划、安调使用状况来看,初步验证Plant simulation算法是可行和有效的。

奇瑞ME团队通过项目实践,在产品SE分析、产线规划、工艺设计及虚拟安调各个阶段已经初步借助Delmia、Tecnomtix、Plant simulation、PDPS及OLP/VC等软件,定量分析产品、产线的可行性、可达性及运行效率,为焊装工艺规划提供强大动力,并助力品牌质量、效率全面提升。