马铃薯全垄仿形式茎叶切碎刀辊设计与试验

2022-08-05竹筱歆吕伊宁李季成

竹筱歆 吕伊宁 于 晶 李季成

(东北农业大学工程学院,哈尔滨 150030)

0 引言

马铃薯是全球种植范围最广泛的作物之一,兼具“粮-菜-饲-工业原料”多元结构属性。中国自2015年开始实施马铃薯主粮化战略以来,马铃薯产量逐步提升,2018年马铃薯种植面积超过4.810 9×106hm2,总产量高达9.025 92×107t,其种植面积和总产量跃居世界首位,但其单产水平与欧美等发达国家仍存在明显差距[1-2]。在种植面积无法继续扩大的国情条件下,提高马铃薯单产水平对实现农民增收和农业增效具有重要的战略意义。

有很多影响马铃薯单产因素,如种薯品质、气候环境、土壤条件、栽培技术及机械化程度等[3]。其中茎叶切碎作业是马铃薯机械化收获的最薄弱环节,茎叶切碎技术具有加速薯秧块茎分离、促进马铃薯表皮硬化、减少病害传播、降低挖掘时表皮破损和漏收等优点,可有效降低单位面积机械收获损失率。茎叶切碎还田还能有效避免薯秧缠绕作业机械、降低收获机工作负荷、提高机具可靠性、提升机具作业速度并增加土壤肥力[4-5]。

茎叶切碎刀辊是马铃薯茎叶切碎机的核心部件,其性能直接影响整机作业质量、生产效率和作业成本。相关学者对茎秆切碎技术进行了研究,章志强等[6]研制了一种玉米秸秆粉碎还田机,采用刀具高速旋转产生负压流场辅助秸秆捡拾和抛撒;侯守印等[7]对侧向清茬刀清茬、输送、抛扔等作业过程进行了分析研究;SINGH等[8]设计了一种水稻秸秆粉碎还田机,采用动定刀配置提高了秸秆粉碎效果。上述研究主要集中于作物收获后已被切断茎秆的二次粉碎和抛撒技术研究,不适用未被切断、韧性较强的马铃薯茎秆切碎作业,同时,马铃薯茎叶切碎过程需实现全垄表面作业,不同位置刀具入土深度需要严格控制,应用现有茎秆粉碎技术作业效果并不理想。目前,针对马铃薯茎叶切碎关键技术与部件研究较少,吕金庆等[9]设计了一种新型马铃薯杀秧机,针对甩刀排列方式对杀秧性能的影响进行了研究;文献[10-11]对马铃薯杀秧机关键部件参数进行了优化研究及田间验证试验,但其均未对刀具工作过程进行科学理论分析,导致优化组合参数不合理。

针对现有马铃薯茎叶切碎机作业打碎长度合格率低、带薯率高、作业效率低等问题,设计一种全垄仿形式茎叶切碎刀辊,对刀具工作过程进行分析,建立刀具运动、刀具-茎秆碰撞和茎秆捡拾数学模型,确定影响装置工作性能主要参数,完成全垄仿形式茎叶切碎刀辊总体结构与茎叶切碎刀具设计,并采用二次回归正交旋转中心组合试验方法进行参数组合优化。

1 结构与工作原理

1.1 设计原则

全垄仿形式茎叶切碎刀辊主要功能是实现垄顶、垄侧、垄间和垄底的马铃薯茎叶切割、捡拾、切碎、抛撒及均匀覆盖于地表。作业过程茎叶打切碎需适度,打碎长度合格率过低影响马铃薯后续收获质量和工作效率,打碎长度合格率过高导致功耗油耗增加。同时,在保证打碎长度合格率前提下,需实现较低带薯率和较高的作业速度,以提高马铃薯收获质量和茎叶切碎效率。在前期研究基础上,参照文献[12],确定全垄仿形式茎叶切碎刀辊设计原则为:作业速度大于3 km/h;打碎长度合格率大于90%;带薯率小于0.3%。

1.2 总体结构

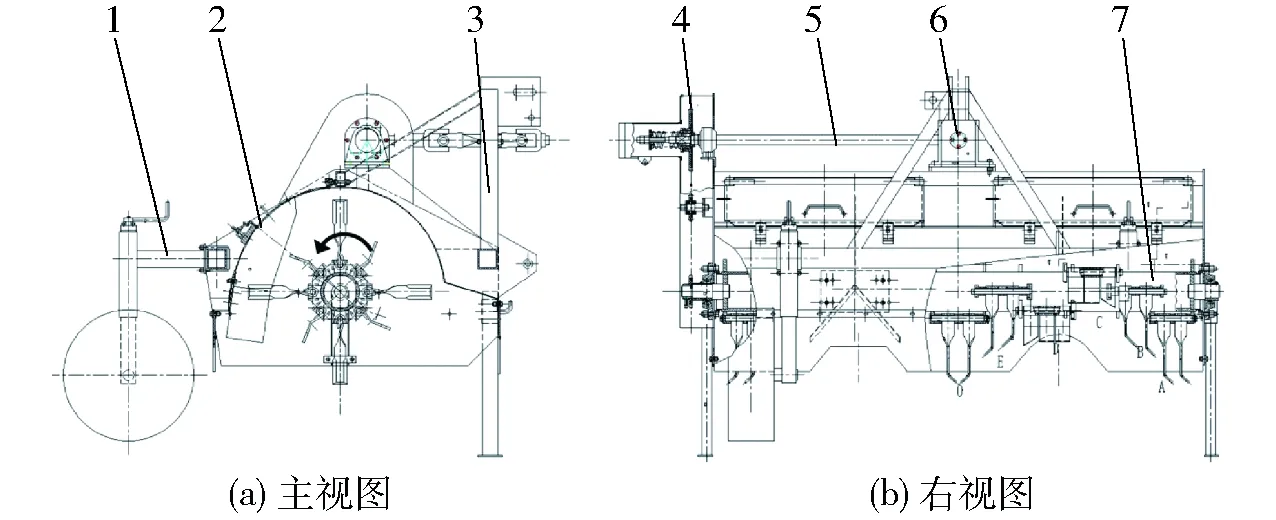

图1 马铃薯茎叶切碎机结构示意图Fig.1 Structure composition of potato stem and leaf chopper1.限位行走轮 2.防护罩蜗壳 3.机架 4.带传动机构 5.万向节传动机构 6.中央传动箱 7.全垄仿形式茎叶切碎刀辊

马铃薯茎叶切碎机总体结构如图1所示,主要由全垄仿形式茎叶切碎刀辊、机架、中央传动箱、万向节传动机构、带传动机构、防护罩蜗壳和限位行走轮组成。全垄仿形式茎叶切碎刀辊通过轴承固连于马铃薯茎叶切碎机主机架上,通过中央变速箱经万向节传动和带传动机构驱动,带传动机构与中央传动箱间设置离合器,起到过载保护作用。全垄仿形式茎叶切碎刀辊与防护罩蜗壳配合形成蜗壳与转子结构,高速旋转时可形成垂直气流负压场,有助于提高茎叶捡拾率与抛撒均匀度。

1.3 工作原理

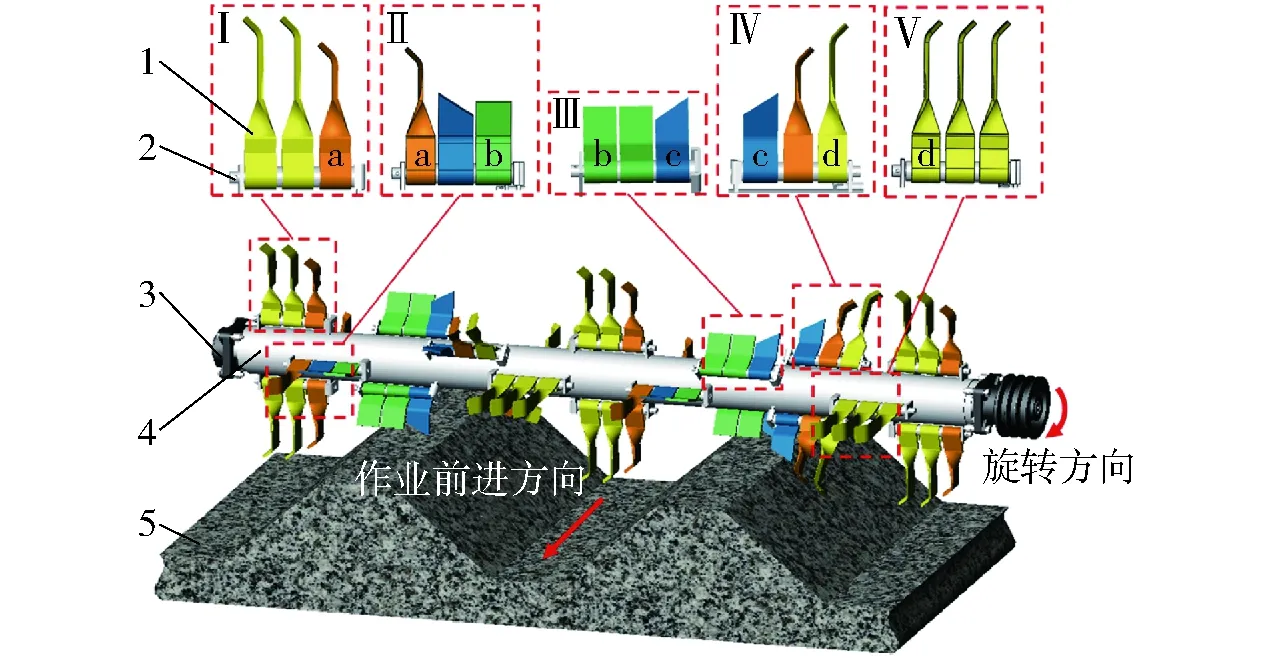

马铃薯全垄仿形式茎叶切碎刀辊结构如图2所示,主要由滚筒、销轴、刀具、轴承等零部件组成,4种刀具通过不同配合形成5种刀组均通过销轴与滚筒上的刀座铰接,刀组Ⅰ中的刀具Ⅰ-a与刀组Ⅱ中的刀具Ⅱ-a位于同一回转平面内,同理,Ⅱ-b与Ⅲ-b、Ⅲ-c与Ⅳ-c、Ⅳ-d与Ⅴ-d位于同一平面内,各刀具端部连接曲线与垄体轮廓拟合。机具工作时,拖拉机通过后悬挂装置与马铃薯茎叶切碎机连接,带动其做直线运动,并由后动力输出轴驱动中央传动箱,经中央传动箱换向后经万向节驱动皮带传动机构,从而带动全垄仿形式刀辊高速反旋。5种刀组根据垄体尺寸及各自功能要求以特定规律布置于滚筒上,当滚筒高速旋转时,在离心力作用下刀具沿滚筒径向展开,刀组端部与垄体(垄顶、垄侧、垄间、垄底)拟合,并做直线旋转复合运动,当刀组与垄体表面的马铃薯茎叶及杂草接触时,刀具对其进行冲击切割、捡拾,并在刀组与防护罩间产生的高速垂直气流辅助下通过导流板抛撒于机具后方地表。由于刀组根据垄体仿形布置,在保证捡拾效果条件下避免了由于垄体形状不规则造成刀具与土壤过度接触,导致带薯率升高、功耗油耗增加、作业速度降低。

图2 马铃薯全垄仿形式茎叶切碎刀辊结构及工作原理图Fig.2 Structure and working principle of potato full ridge imitation stem and leaf chopping knife roller1.刀具 2.销轴 3.轴承 4.滚筒 5.地垄

2 刀具工作过程分析及参数确定

2.1 刀具运动过程分析

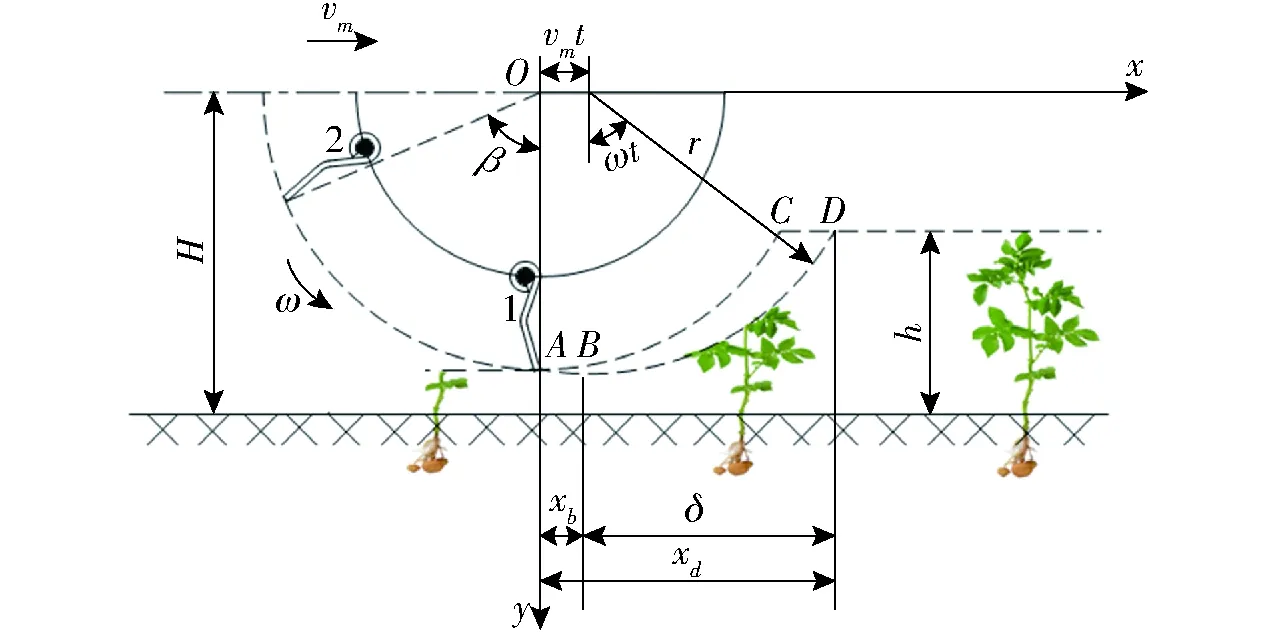

刀具运动是随机具直线运动与绕滚筒轴线旋转运动的合成运动,刀具的绝对运动轨迹可以直观反映刀具与马铃薯茎叶的接触过程,而作业过程中刀具运动轨迹又与其运动和结构参数有关,所以,需根据刀具结构配置特点对其运动进行分析[13-14]。以全垄仿形式茎叶切碎刀辊旋转中心为坐标原点O,茎叶切碎机前进方向为x轴正向,竖直向下为y轴正向,建立xOy直角坐标系,如图3所示,全垄仿形式茎叶切碎刀辊逆时针旋转,可得刀具端部绝对运动轨迹,点A和点C分别是刀具1切割茎叶时的最低点和终点,点B和点D分别是相邻刀具2切割茎叶时最低点和终点。刀具1端部运动轨迹方程为

(1)

式中ω——刀辊旋转角速度,rad/s

t——刀具运动时间,s

vm——作业速度,m/s

r——刀具回转半径,mm

图3 刀具运动过程及茎叶切碎原理示意图Fig.3 Schematic of cutter movement process and principle of cauline leaf chopped

为了保证刀具切割的均匀性和滚筒高速旋转动平衡要求,同一回转平面内刀具周向需均匀布置[15],由此可知,当滚筒转过相邻刀具夹角时,机具前进距离为

(2)

式中β——相邻刀具夹角,rad

由式(1)可知相邻刀具2工作运动轨迹终点D纵坐标可表示为

yd=rcos(ωtD-β)

(3)

式中tD——刀具2运动到点D的时间,s

结合图3全垄仿形式茎叶切碎刀辊工作尺寸,由式(3)可得刀具2运动到点D时间表达式为

(4)

式中H——刀辊离地距离,mm

h——马铃薯茎秆高度,mm

对式(3)进行三角函数变换,可得方程

(5)

由式(1)可知刀具2工作运动轨迹终点D横坐标为

xd=1 000vmtD+rsin(ωtD-β)

(6)

将式(4)、(5)代入式(6)可得

(7)

同一回转平面内周向布置的所有刀具每转动一周就会切割一次茎叶,相邻刀具在机具前进方向切割重合长度直接影响刀具的工作效率[16]。刀具2切割茎叶时完整的切割轨迹为曲线BD,相邻刀具在机具前进方向切割重合长度可表示为

δ=xd-xb

(8)

将式(2)和式(7)代入(8)中,可得相邻刀具在机具前进方向切割重合长度为

(9)

在不改变机具的结构参数和工作参数的情况下,增大相邻刀具在机具前进方向切割重合长度,刀具的有效切割率降低,工作效率降低。由式(9)可以看出,影响相邻刀具在机具前进方向切割重合长度主要因素有前进速度、刀辊转速、刀辊离地距离、刀具回转半径和马铃薯茎秆高度等。其中回转半径可通过理论计算获得,而马铃薯茎秆高度已确定,所以,前进速度、刀辊转速、刀辊离地距离成为影响刀具工作性能关键因素。

2.2 刀具-茎秆碰撞过程分析

刀具高速旋转与马铃薯茎秆碰撞,依靠瞬时产生的冲量对其进行切割[17]。由于本文假设不考虑刀具与土壤互作关系,刀具与茎秆碰撞时能量损失可表示为

(10)

式中J——刀具转动惯量,kg·m2

m——茎秆质量,kg

ρ0——茎秆初始回转半径,mm

ω0——刀具碰撞瞬间角速度,rad/s

碰撞后被切断茎秆迅速从ω0加速到ω,随刀具同步旋转,同时获得碰撞后沿刀具刃口方向的径向滑移初速度,开始沿刀具刃口径向作滑移运动,此过程能量损失可表示为

(11)

根据动量矩定理可求得刀具碰撞瞬间角速度,结合式(10)和式(11)可得碰撞过程总能量损失为

(12)

由于刀具转动惯量远大于茎秆转动惯量,对式(12)进行化简,并根据能量守恒定律可得

(13)

式中va0——茎秆初始运动绝对速度,m/s

将茎秆绝对速度分解成随刀具旋转产生的牵连速度和沿刀具刃口径向运动的相对速度,由式(13)可得茎秆沿刀具刃口初始滑移速度为

(14)

式中θ——茎秆离心力与刀具刃口夹角,rad

由式(14)可知,刀具-茎秆碰撞过程茎秆沿刀具刃口初始滑移速度与茎秆初始回转半径、刀辊旋转角速度、秸秆离心力与刀具刃口夹角有关,并且各因素与茎秆沿刀具刃口初始滑移速度呈正相关,即随着各因素数值增大,茎秆沿刀具刃口初始滑移速度越快,茎秆在刀具刃口表面滑移时间缩短,有利于茎秆实现抛撒,但过高的初始速度也会导致茎秆过早脱离刀具,导致茎秆切断后捡拾率降低,影响后续茎秆二次切碎[18]。

2.3 茎秆捡拾过程分析

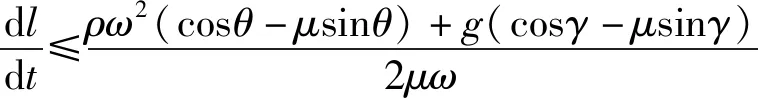

被刀具切割后的茎秆随刀具旋转进入防护罩蜗壳内完成捡拾作业,捡拾过程茎秆在随刀具旋转运动同时具有沿刀具刃口表面滑移运动趋势。为了在茎秆捡拾结束后能够实现抛撒,需要保证茎秆实现沿刀具向外运动。对捡拾过程茎秆进行受力分析,受力包括重力、离心力、科氏力、刀具对其正压力和摩擦力,受力分析如图4所示。茎秆相对刀具刃口表面运动为相对运动,刀具旋转为牵连运动,由茎秆运动过程受力分析可知,当茎秆沿刀具刃口切线方向所受合力不小于零时,茎秆具有相对刀具向外或向内滑移的趋势[19-20]。为保证茎秆不会被回带,顺利进入保护罩蜗壳内进行定向输送,茎秆捡拾过程中受力应满足

(15)

其中

FL=mρω2f=μFN

γ=ωt+φ-θ

式中φ——刀具倾角,rad

l——茎秆位移,mm

FL——离心力,N

FN——正压力,N

f——摩擦力,N

ρ——茎秆回转半径,mm

μ——茎秆与刀具间摩擦因数

γ——茎秆位置角,rad

整理式(15)可得

(16)

图4 茎秆捡拾过程受力分析Fig.4 Stress analysis of stalk collecting process

通过对刀具-茎秆碰撞过程分析获得茎秆沿刀具刃口初始滑切速度表达式为式(14),为了实现茎秆沿刀具刃口有向外滑动趋势,茎秆被刀具切断后随刀具初始旋转时即有向外运动趋势,将式(14)代入式(16)整理可得

(17)

由式(17)可知,刀辊转速、刀具倾角、秸秆与刀具间摩擦因数、茎秆初始回转半径之间需满足一定关系条件才能保证茎秆沿刀具向外运动,其中茎秆初始回转半径、捡拾位置根据茎秆切割农业要求可以确定,刀具倾角和摩擦因数可以通过结构设计和试验测量获得,所以在特定条件下可获得最小刀辊转速。

3 全垄仿形式茎叶切碎刀辊设计

3.1 刀辊关键参数确定

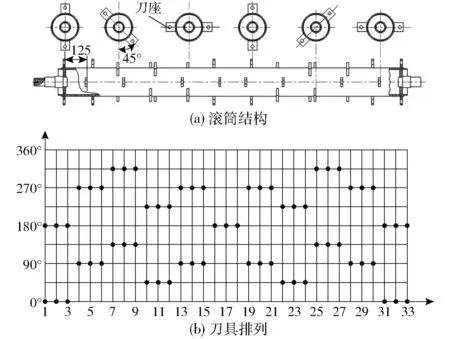

为提高马铃薯茎叶切割、捡拾、切碎和抛撒效果,降低功耗,全垄仿形式茎叶切碎刀辊刀具均采用叶片形式,即刀具沿滚筒轴线方向尺寸与刀具厚度比较大,其高速旋转时可形成负压场,辅助刀具捡拾切割后的马铃薯茎叶,保证茎叶顺利进入防护罩蜗壳内部完成切碎和抛撒,同时,使切碎后的马铃薯茎叶具有更高的初始速度,提高抛撒距离和覆盖均匀度[21]。全垄仿形式茎叶切碎刀辊上刀具排列应满足同一回转平面内刀具对称布置;在滚筒轴向上,相邻刀组横向安装距离要相等,在保证不漏切条件下尽可能选取较大值,刀组轴向等相位角排列,以避免缠草堵塞。通过上述分析,确定全垄仿形式茎叶切碎刀辊刀具排列方式为对称排列,如图5所示。

图5 滚筒结构及刀具排列规律Fig.5 Drum structure and cutter arrangement rule

图5b中y轴正向表示刀具纵向展开角,x轴表示刀具横向排列位置。为了达到仿垄形的目的,每3把刀具分为一组,对称安装在滚筒刀座上的对应位置。如图5a所示,刀具共分为11组,同一回转平面内安装两把刀具,刀具间相位角为180°。在滚筒轴向上,相邻刀组之间的相位角为90°或45°。轴向相邻两组刀具的安装间距直接影响茎叶切碎机的作业效果,间距过小,容易引起杂草缠绕和粘土严重的问题,需要频繁清理,不仅增加了机具故障率还降低了机具作业效率;距离过大会导致打碎长度合格率低、留茬高度不均等问题,综合考虑以上因素最终设计轴向相邻刀组安装座之间的间距为125 mm。

刀具回转半径对茎叶切碎质量、抛撒效果、刀辊动平衡及功耗均有重要影响。刀辊转速一定时,随着刀具回转半径的增大,刀具线速度增大,马铃薯茎叶切碎效果较好,抛撒初速度增大,但全垄仿形式茎叶切碎刀辊振动和功耗也随之增加。现有秸秆还田机动刀回转直径范围为480~800 mm[22-23],由于本次设计4种刀具,刀具长度尺寸不同,为了兼顾短尺寸刀具的工作线速度,综合考虑整机结构配置,选取刀具回转半径最大值为375 mm,根据垄体结构尺寸和马铃薯留茬高度,确定刀具回转半径最小值为255 mm。

刀具端部线速度是影响马铃薯茎叶切碎效果的关键因素,而刀具端部线速度与刀辊转速、刀具回转半径有关,参照文献[24-26],农作物茎秆切碎线速度范围设计为30~48 mm/s,刀辊转速、刀具回转半径与刀具端部线速度关系可表示为

(18)

其中

式中n——刀轴转速,r/min

将已知条件代入式(18)可得,刀辊角速度为117.65~188.24 rad/s,转速为1 124~1 798 r/min。

防护罩蜗壳茎秆入口与垄顶平面距离是影响马铃薯茎秆喂入量的重要因素,距离过大容易导致随刀具运动的茎秆未到达防护罩蜗壳入口时就脱离刀具,造成秸秆捡拾失败,同时,距离增大需要增大刀具回转半径,容易导致装置振动加剧,功耗增加;距离减小有利于刀具和气流协同捡拾马铃薯茎叶,但过小的距离容易导致茎秆在防护罩蜗壳入口处堵塞。通过分析,防护罩蜗壳入口与垄顶平面距离需满足条件

(19)

式中hmin——刀具端部与垄顶平面最小距离,mm

h0——防护罩蜗壳入口与垄顶平面距离,mm

为防止刀具与土壤接触,刀具端部与垄顶平面最小距离设计为20 mm,将已知条件代入式(19)可得,防护罩蜗壳入口与垄顶平面之间距离范围为127.5~227.5 mm。考虑到机架底面与垄顶平面之间距离为220 mm,为便于安装,防护罩蜗壳入口与垄顶平面之间距离设计为220 mm。

3.2 刀具设计

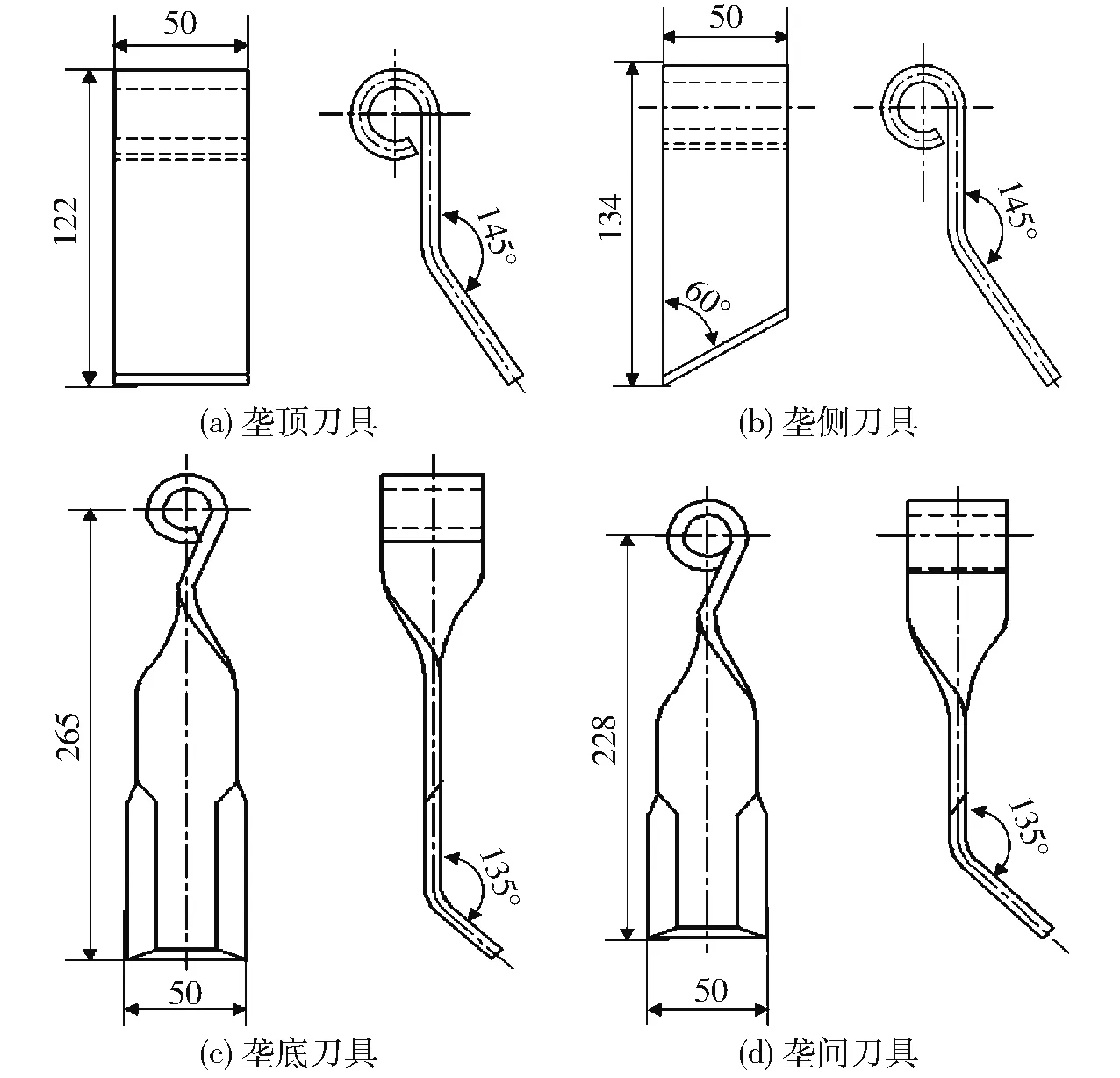

由于马铃薯采用垄上种植模式,垄体空间不同位置结构尺寸差异较大,为提高马铃薯茎叶切碎质量和工作效率的同时降低带薯率、减少马铃薯损伤,本研究设计4种刀具,通过5种组合对垄体表面形态拟合,实现全垄仿形,根据北方马铃薯种植的垄体形状特点及对留茬高度的要求,刀具形状及主要结构尺寸如图6所示。

图6 刀具形状与结构尺寸Fig.6 Cutter shape and structure size

根据刀具工作特点和作业条件,为了延长刀具的使用寿命,需提高刀具的硬度和耐磨性,4种刀具端部工作部分均进行淬火处理,表面硬度达到HRC55。垄顶刀具结构如图6a所示,主要实现垄顶马铃薯茎秆切割、捡拾、切碎和抛撒,后续马铃薯机械收获过程主要在垄顶平面进行,所以其必须具有较高的捡拾和切碎性能,因此在原有垄顶刀具基础上设计了折弯角145°,折弯方向与刀具旋转方向相同,即垄顶刀具工作时具有前倾角。根据文献[27]可知,前倾角可有效提高捡拾率,防止切断后的茎秆短时间内脱离刀具。垄侧刀具结构如图6b所示,其主要完成垄侧和垄顶平面相邻过渡区域茎秆的切断与捡拾。由于马铃薯茎秆形态复杂、韧性较强,垄顶刀具捡拾的茎秆延伸到垄侧,不及时将其切断很容易出现茎秆缠绕滚筒现象,严重时会导致机具无法正常工作,因此,根据垄体尺寸,垄侧刀具设计为竖直方向呈60°夹角的斜刃,可实现垄顶平面和垄侧过渡区仿形,有效切断此区域内的马铃薯茎秆。由于垄顶和垄底高度差较大,垄顶刀具和垄侧刀具的回转半径尺寸无法实现对垄底马铃薯茎秆的切割,需增大垄底刀具的长度,但过长的刀具设计在高速旋转过程中会导致功率消耗显著增大,为了避免这一现象,将垄底刀具旋转90°,如图6c所示,即垄底刀具端部能够实现马铃薯茎秆切割,但不具有产生气流场功能,因此,可实现在不影响工作性能条件下,降低机具作业功耗。为了提高马铃薯茎叶切碎效率,在马铃薯茎秆进入防护罩蜗壳内最大程度实现多段切碎,在垄顶与垄底间增设与垄底刀具结构相同的垄间刀具,如图6d所示。垄底刀具和垄间刀具均设置折弯角135°,折弯面与垄侧贴合,可提高刀具切割与捡拾精度与效率。

4 试验

4.1 试验材料与仪器设备

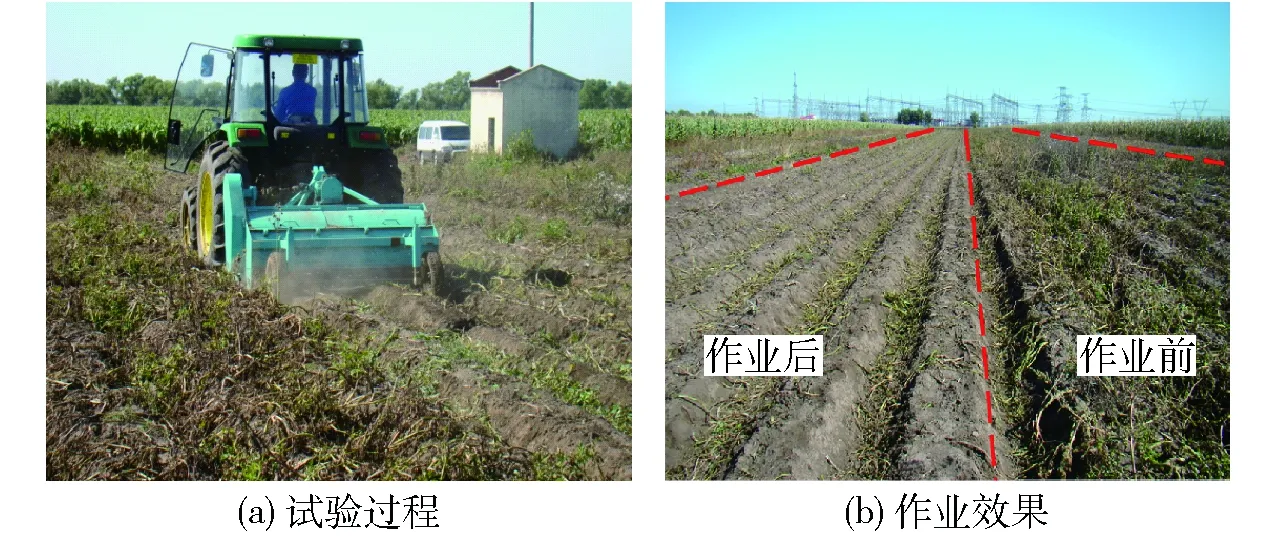

2021年9月12—15日在黑龙江省哈尔滨市东北农业大学阿城试验实习基地进行马铃薯全垄仿形式茎叶切碎刀辊参数组合优化试验,试验于马铃薯收获前7 d进行。试验地长1 000 m,垄距800 mm,垄高230~250 mm。试验田地表马铃薯茎秆含水率为30%,土壤含水率为18.8%~21.2%,土壤容重为1.15 g/cm3,土壤孔隙度56.7%。试验马铃薯品种为东农310,结薯深度为160~210 mm,茎叶高度为400 mm。田间试验过程及效果如图7所示。

试验仪器与装置:约翰迪尔904型拖拉机、配有全仿形式茎叶切碎刀辊的2行马铃薯茎叶切碎机、DHK-JYD型土壤坚实度测定计、JK-100F型土壤水分测定仪、YB502型电子天平、数码摄像机和卷尺等。

图7 田间参数组合优化试验Fig.7 Field parameter combination optimization experiment

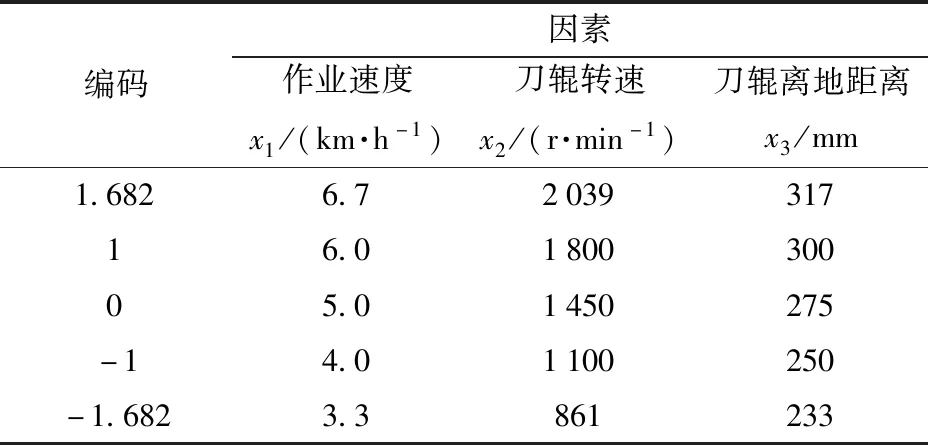

4.2 试验因素取值与评价指标

采用三因素五水平二次回归正交旋转中心组合试验方法,以作业速度、刀辊转速、刀辊离地距离为试验因素,打碎长度合格率、带薯率为评价指标[28-29]。通过试验发现现有2行马铃薯茎叶切碎机作业速度大于5 km/h时,作业质量无法满足后续机械化收获作业要求,为了提高机具作业效率,将5 km/h设置为中心水平;通过刀具作业过程分析和全仿形式茎叶切碎刀辊设计确定了刀辊转速范围,设置刀辊转速上下极限值分别为1 800、1 100 r/min;刀具回转半径和留茬高度一定时,刀辊离地间隙可以确定,刀具回转半径理论计算最小值为255 mm,即为垄顶刀具回转半径,根据刀辊关键参数设计,刀具端部与垄顶平面最小距离确定为20 mm,所以刀辊离地距离的中心水平设置为275 mm。试验因素编码如表1所示。

表1 试验因素编码Tab.1 Coding of test factors

为了便于打碎长度合格率指标测量,当马铃薯茎叶切碎机进入稳定工作状态时,在其茎秆抛撒出口设置茎秆收集装置,将测试区内收集的切碎后茎秆随机选取部分进行称量,同时挑取打碎长度不合格茎秆再进行称量,马铃薯茎秆打碎长度合格率计算公式为

(20)

式中Mj0——打碎长度不合格茎秆质量,g

Mj——测试茎秆样本总质量,g

带薯率通过统计测试区间内被刀具带出地表的马铃薯质量和马铃薯总质量进行计算,带薯率计算公式为

(21)

式中Ms0——地表带出马铃薯质量,kg

Ms——马铃薯总质量,kg

4.3 试验设计与结果

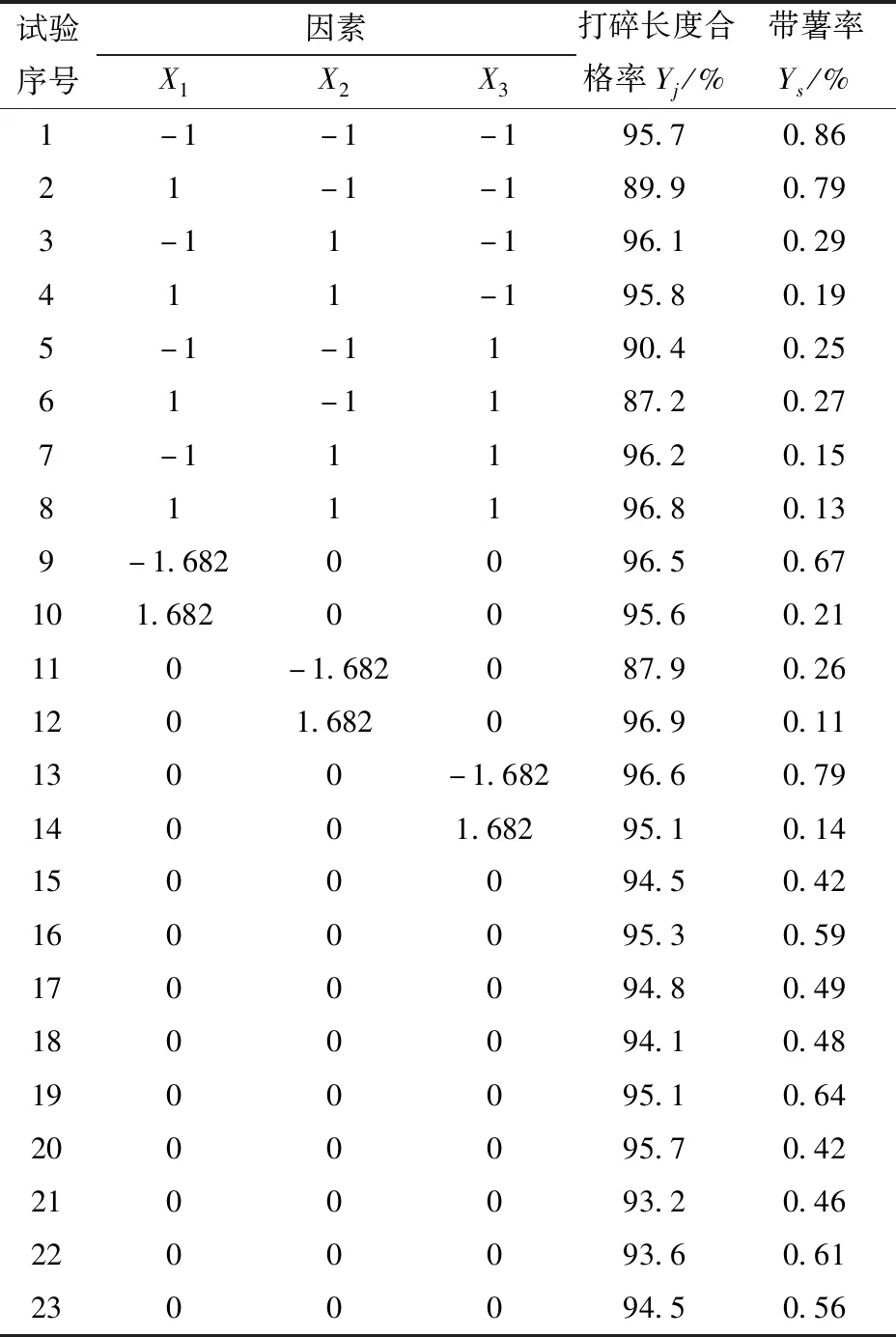

试验共实施23组处理,中心点试验9组,每组试验重复3次,取测量数据平均值为最终值,试验方案与结果如表2所示,X1、X2、X3为因素编码值。

表2 试验方案与结果Tab.2 Experimental design and results

4.4 方差分析与拟合度检验

使用Design-Expert 8.0.6.1软件对试验结果进行方差分析[30],并对评价指标进行多元回归拟合,得到打碎长度合格率、带薯率回归方程,检验各因素对评价指标影响显著性。

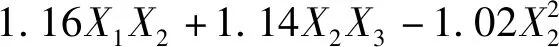

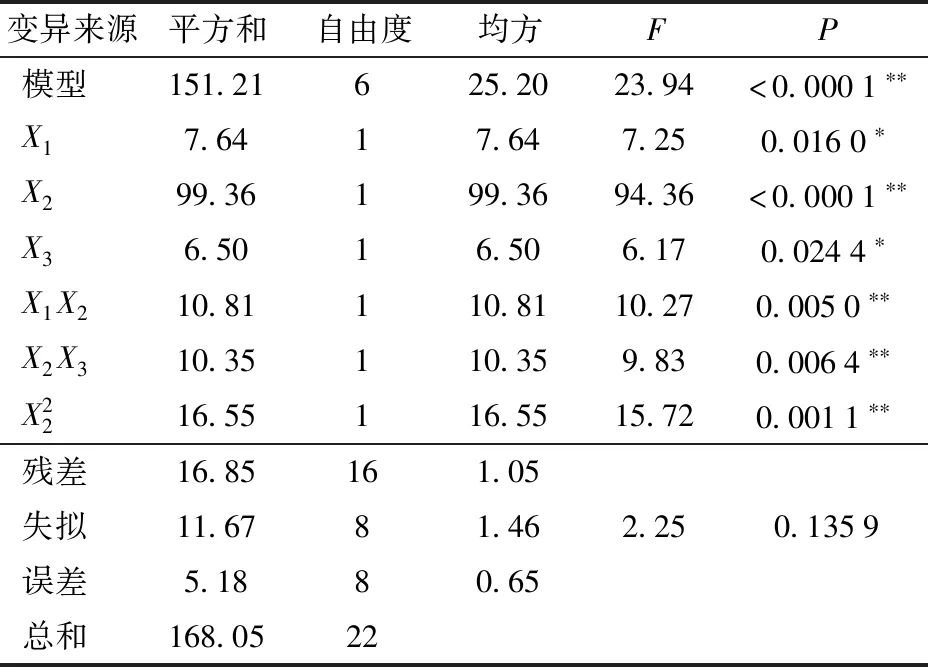

打碎长度合格率方差分析如表3所示。对于打碎长度合格率评价指标,作业速度和刀辊离地距离具有显著性影响,刀辊转速具有极显著性影响,同时,作业速度与刀辊转速、刀辊转速与刀辊离地距离交互作用均具有极显著影响,各因素对评价指标影响由大到小依次为刀辊转速、作业速度、刀辊离地距离。打碎长度合格率回归方程为对打碎长度合格率回归方程进行失拟检验,失拟项P=0.135 9,失拟检验结果不显著,表明对打碎长度合格率评价指标有显著影响的因素均已考虑,评价指标和试验因素之间存在显著的二次关系,回归模型可以接受。

(22)

表3 打碎长度合格率方差分析Tab.3 Analysis of variance of qualified rate of broken length

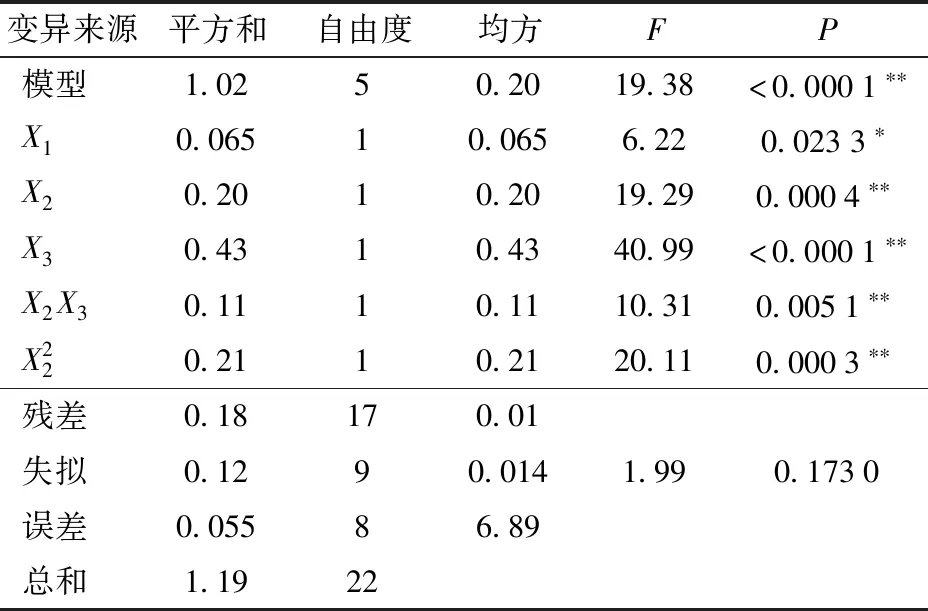

带薯率方差分析如表4所示。对于带薯率评价指标作业速度具有显著性影响,刀辊转速和刀辊离地距离均具有极显著影响,同时,刀辊转速和刀辊离地距离交互作用具有极显著影响,各因素对带薯率评价指标影响由大到小依次为刀辊离地距离、刀辊转速、作业速度。带薯率回归方程为

(23)

表4 带薯率方差分析Tab.4 Analysis of variance of potato carrying rate

对回归方程进行失拟检验,失拟项P=0.173 0,失拟检验结果不显著,证明对带薯率评价指标有显著影响的因素均已考虑,评价指标和试验因素之间存在显著的二次关系,回归模型可以接受。

4.5 各因素对评价指标的影响规律

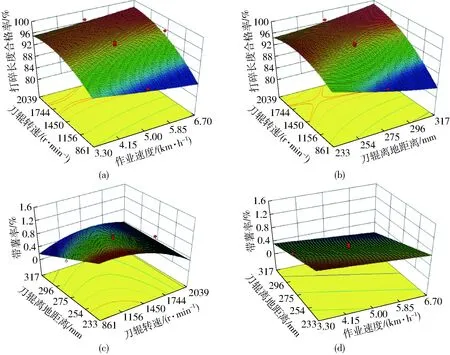

4.5.1各因素对打碎长度合格率的影响

如图8a所示,当刀辊离地距离为275 mm时,在刀辊转速小于1 450 r/min条件下,随着作业速度的增大,打碎长度合格率呈降低趋势,并且刀辊转速越小打碎长度合格率降低趋势越显著,这主要是由于随着作业速度增大,相邻刀具在机具前进方向切割重合长度增大,切割效率降低,导致打碎长度合格率降低,这与前述理论分析相吻合。在刀辊转速大于1 450 r/min条件下,随着作业速度增大打碎长度合格率呈先降低后升高趋势,但变化趋势不显著,可以近似认为当刀辊转速较高时,在此设计作业速度范围内均能达到较高的打碎长度合格率。在作业速度较小条件下,随着刀辊转速的增大打碎长度合格率呈先增大后减小趋势,作业速度大于4 km/h时,随着刀辊转速的增大打碎长度合格率呈增大趋势。这可能是由于当作业速度较低时,机具的马铃薯茎叶喂入量降低,进入防护罩蜗壳内分布密度较低,对刀具产生的阻力减小,刀辊转速增大到一定值时出现茎秆带出而不破碎现象。

如图8b所示,当作业速度为5 km/h时,在刀辊转速小于1 450 r/min条件下,随着刀辊离地距离增大打碎长度合格率呈降低趋势,在刀辊转速大于1 450 r/min条件下,打碎长度合格率随刀辊离地距离增大呈先减小后增大趋势,但变化趋势不显著。这主要是由于当刀辊转速较低时,马铃薯茎叶沿刀具滑移速度减小,随着刀辊离地距离增大,刀具与防护罩蜗壳形成的负压流场强度减弱,导致进入防护罩蜗壳内茎叶与刀具端部距离增大,切碎效果降低,打碎长度合格率随之降低。当刀辊转速较高时,茎叶主要处于刀具与防护罩蜗壳之间,集中破碎能力较强,破碎效果较好,此时,刀辊离地距离变化对打碎长度合格率影响较小。

4.5.2各因素对带薯率的影响

图8 各因素影响评价指标的响应曲面Fig.8 Response surfaces of influence of various factors on evaluation indexes

如图8c所示,当作业速度5 km/h时,在刀辊转速一定条件下,随着刀辊离地距离增大带薯率呈逐渐减小趋势,并且这种趋势随着刀辊转速增大显著性逐渐降低。这主要是由于当刀辊转速一定时,刀辊离地距离增大,刀具回转半径一定,其与马铃薯茎秆群体的作用有效接触面积减小,作用力降低,马铃薯被刀具带出地表能力降低,带薯率减小。在刀辊离地距离小于250 mm条件下,随刀辊转速增大带薯率呈减小趋势,这主要是由于刀辊转速增大,刀具对茎叶的冲量增大,可较顺利切断马铃薯茎秆,而不会将马铃薯带出地表。在刀辊离地距离大于250 mm条件下,随刀辊转速增大带薯率呈先增大后减小趋势,但增大和减小趋势均不显著。

如图8d所示,当刀辊转速为1 450 r/min时,刀辊离地距离在任何条件下,随着作业速度增大带薯率呈减小趋势,这主要是由于当作业速度较大时,刀具对马铃薯茎秆作用力竖直方向分力减小,马铃薯被带出的能力降低,带薯率减小。

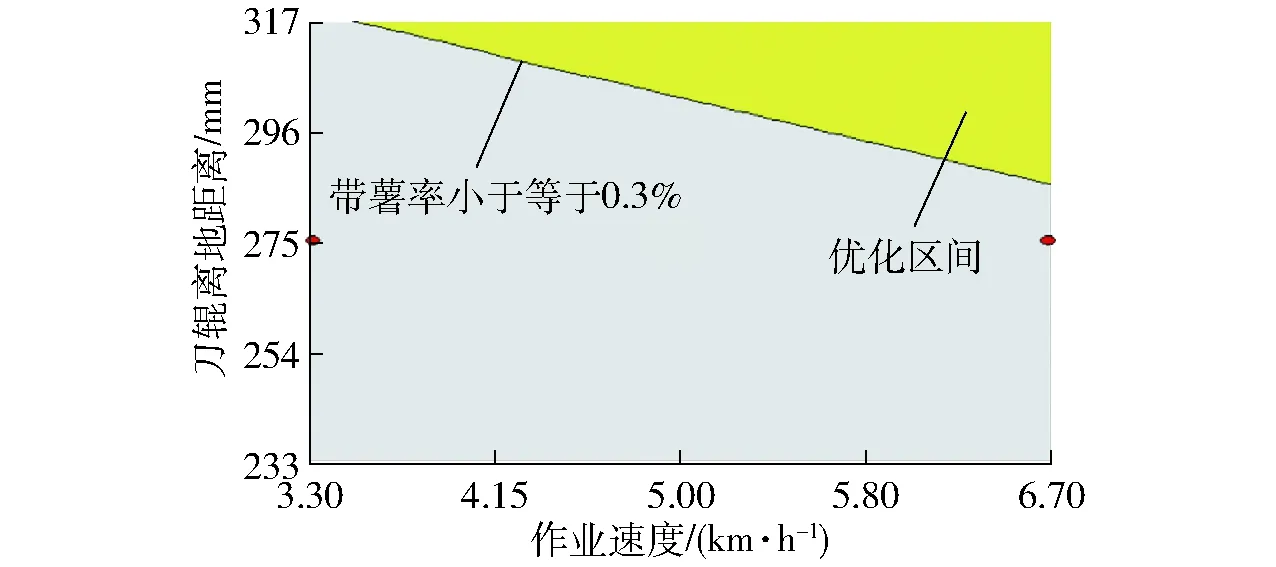

4.6 参数组合优化

在提高作业效率的前提下,以实现最优作业质量为原则,以各因素水平区间为约束条件,运用Design-Expert 8.0.6.1软件进行参数组合多目标优化。考虑到实际工作过程中作业速度和刀辊离地距离为变量,而当机具定型时刀辊转速为定值,因此选取刀辊转速为1 450 r/min进行优化,优化结果如图9所示。图中黄色区域为最佳工作区域,当作业速度3.5~6.7 km/h、刀辊离地距离285~317 mm时,打碎长度合格率大于90%,带薯率小于等于0.3%,优化结果满足马铃薯茎叶切碎作业相关农艺要求。

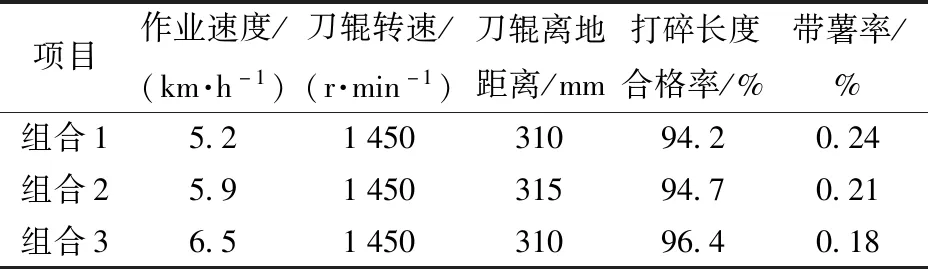

为验证优化结果,对优化后参数组合进行田间验证试验。在优化区间内随机选取3组参数组合进行试验,每组试验重复3次取平均值,试验结果如表5所示。

验证试验结果表明,打碎长度合格率不小于94.2%,带薯率不大于0.24%,全垄仿形式茎叶切碎刀辊评价指标结果均在优化区间范围内,优化组合结果可信。

通过对图9参数组合优化结果分析发现,在刀辊转速一定时(1 450 r/min),不同的刀辊离地距离均对应特定作业速度范围,在此作业速度范围内马铃薯茎叶切碎质量均满足设计要求。由于机具实际作业过程中土壤条件、工作环境、操作技能等因素会引起作业速度在设定值的上下波动,所以该优化结果符合实际生产作业中工况时变化要求。

图9 参数组合优化结果Fig.9 Optimization parameters combination results

表5 验证试验结果Tab.5 Validation test results

5 结论

(1)设计了一种全垄仿形式茎叶切碎刀辊,对刀具工作过程进行分析,建立了刀具运动、刀具-茎秆碰撞和茎秆捡拾数学模型,确定了影响装置工作性能主要参数,完成了全垄仿形式茎叶切碎刀辊总体结构和4种茎叶切碎刀具设计。

(2)对于打碎长度合格率评价指标,作业速度和刀辊离地距离具有显著性影响,刀辊转速具有极显著性影响,作业速度与刀辊转速、刀辊转速与刀辊离地距离交互作用均具有极显著影响;对于带薯率评价指标,作业速度具有显著性影响,刀辊转速和刀辊离地距离均具有极显著影响,刀辊转速与刀辊离地距离交互作用具有极显著影响。

(3)当刀辊转速1 450 r/min,作业速度3.5~6.7 km/h、刀辊离地距离285~317 mm时,打碎长度合格率大于90%,带薯率小于等于0.3%。