40CrNiMoA钢低倍缺陷产生原因

2022-08-04杜佳美

杜佳美, 杨 博, 彭 磊

(中天钢铁集团有限公司, 常州 213011)

40CrNiMoA钢属于合金结构钢,常用于制作高强度、高韧性、截面尺寸较大的调质零件,如卧式锻造机的传动偏心轴、锻压机曲轴、商用车发动机曲轴、叶片、紧固件、齿轮等。此外,将其进行氮化处理后,还能制成有特殊性能要求的零件。但由于该钢种合金含量高,过冷奥氏体稳定性强,因此在轧制冷却过程中易出现贝氏体、马氏体等异常组织,同时由于其合金含量高,材料规格较大,如果冶炼及轧制工艺不合理,圆钢易出现中心偏析、中心疏松等低倍缺陷[1],降低了材料的致密度,最终影响零件的使用。

某汽车发动机曲轴零部件制造厂在用40CrNiMoA钢制作商用汽车曲轴时,将原材料下料后进行低倍酸蚀入厂抽样检查,发现圆钢材料中心存在肉眼可见的“裂纹”缺陷,该曲轴零件制造加工的工艺流程为:130 mm(直径)原材料→锯切下料→原材料入厂抽检→锻造→调质→机加工→曲轴磁粉检测、理化检验→合格品打包及装箱入库。为了分析原材料低倍酸蚀后心部“裂纹”缺陷产生的原因,笔者通过一系列理化检验方法对材料的缺陷进行了研究与分析,并提出了相应的改进措施,以避免此类缺陷再次产生。

1 理化检验

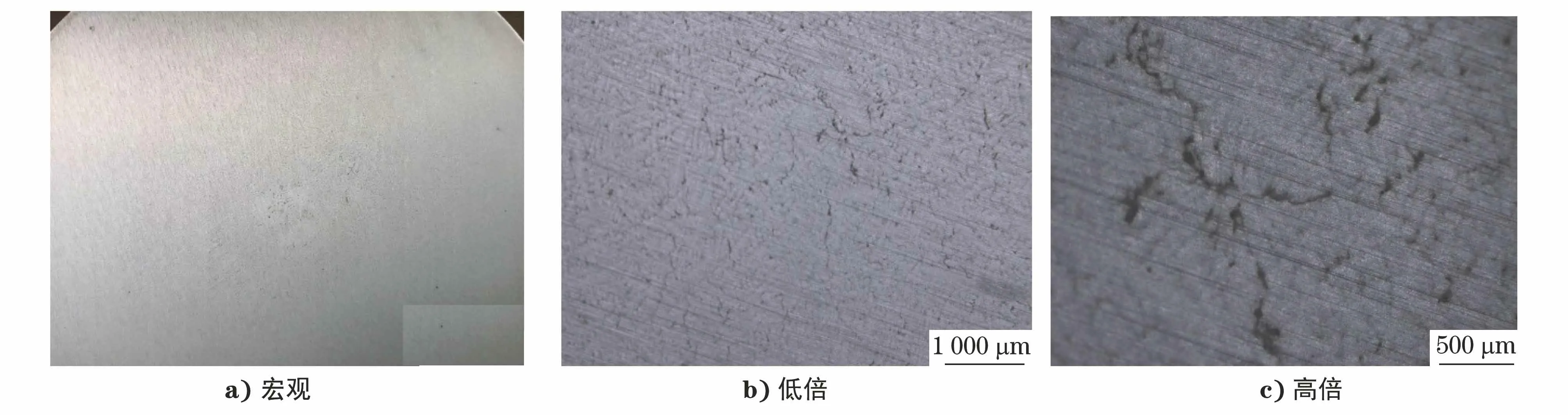

1.1 低倍检验

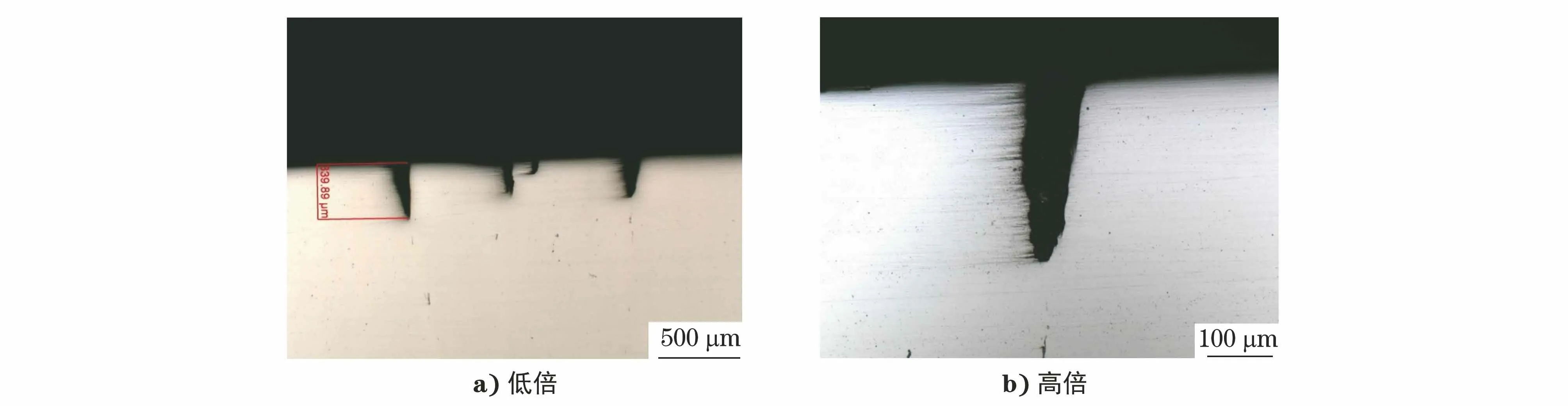

对材料进行低倍检验,发现材料心部有明显肉眼可见的“裂纹”缺陷存在,疑似存在过腐蚀。低倍酸蚀条件为:采用容积比为1…1的盐酸水溶液作为腐蚀液,加热温度为80 ℃,侵蚀时间为60 min,材料缺陷的宏观形貌如图1所示,显微镜下观察到的低倍缺陷形貌如图2所示。由图1,2可知:肉眼观察到的疑似“裂纹”缺陷区域是多个点状的腐蚀坑连续分布呈串状所形成,并非真正的裂纹缺陷[2]。

图1 缺陷宏观形貌

图2 低倍缺陷形貌

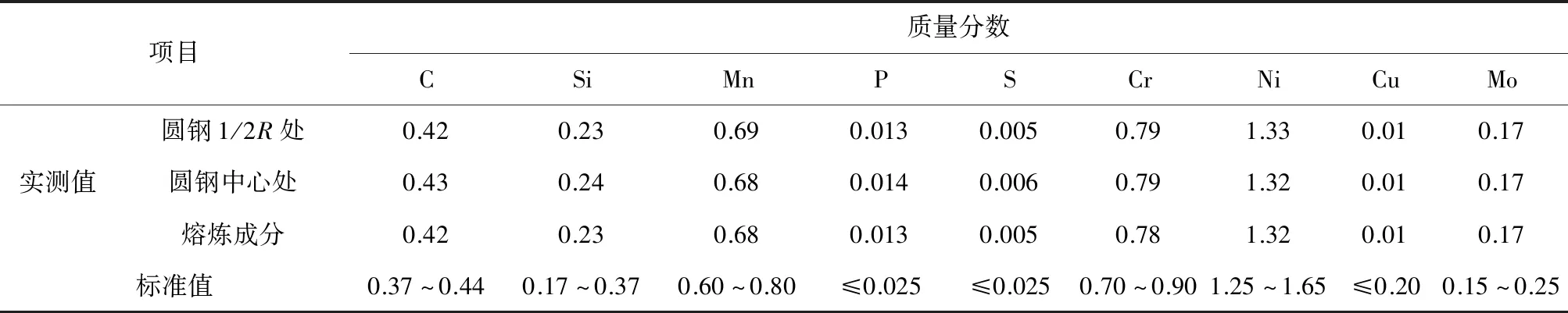

1.2 化学成分分析

在低倍试样上取样,并用直读光谱仪对试样进行化学成分分析,结果如表1所示。由表1可知:试样的化学成分符合GB/T 3077—2015 《合金结构钢》中对40CrNiMoA钢的要求,磷、硫等有害偏析残余元素含量小于标准要求,且心部成分无显著偏析,因此可以排除因化学成分控制不当或成分偏析而产生的此类缺陷。

表1 低倍试样化学成分 %

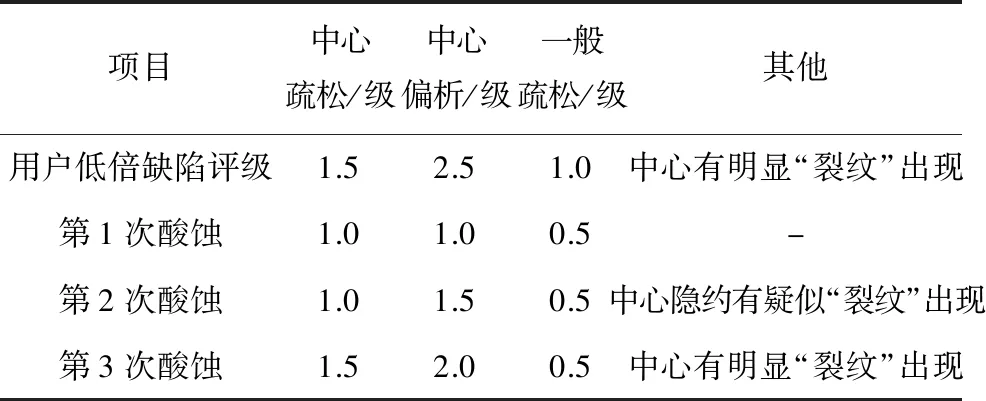

1.3 低倍酸蚀对比

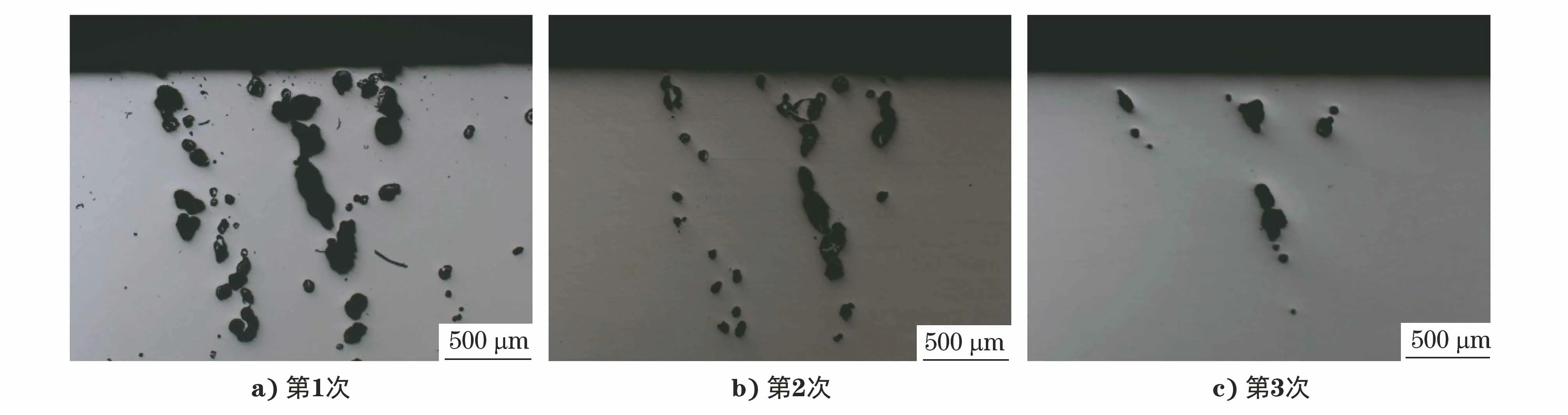

为进一步认识、分析缺陷,在低倍检测缺陷试样的基础上进行对比分析。将试样用铣床重新铣削加工后(铣削量2~3 mm),进行3次低倍酸蚀试验,第1次酸蚀时间为10 min,第2次酸蚀时间为20 min(总酸蚀时间30 min),第3次酸蚀时间为20 min(总酸蚀时间50 min),期间试样未经再次打磨加工,为连续酸蚀试验。3次酸蚀后的缺陷形貌如图3~5所示,在体式显微镜下观察到疑似裂纹低倍缺陷,实为多个点状的腐蚀坑连续分布呈串状所形成,且随着酸蚀时间的延长,肉眼可见的疑似裂纹缺陷形貌越来越明显,显微镜下观察到的腐蚀坑也越来越严重。不同酸蚀条件下低倍缺陷评级结果的如表2所示,发现随酸蚀时间的延长,腐蚀程度增加,偏析形貌会向疏松靠近,偏析点密集处会连接成偏析线,并有疑似裂纹出现,因此中心偏析级别也提高了。

图3 第1次酸蚀10 min缺陷形貌

图4 第2次酸蚀30 min缺陷形貌

图5 第3次酸蚀50 min缺陷形貌

表2 不同酸蚀条件下低倍缺陷评级结果

1.4 金相检验

将第3次酸蚀后的试样沿低倍腐蚀坑纵向磨制后进行观察,发现腐蚀坑最深约为0.34 mm,腐蚀坑内未发现异常冶金缺陷(见图6)。试样经4%(体积分数)硝酸酒精溶液侵蚀后进行金相检验,发现腐蚀坑底部大多沿贝氏体呈条带分布(见图7),贝氏体实际由粗大的铁素体晶粒与碳化物颗粒组成,界面及组织复杂,晶格内部应力变大,导致其内部整个系统的能量变高,材料耐腐蚀性变差,且耐腐蚀性不均匀[3]。再把腐蚀坑横向磨制3次并进行观察,发现腐蚀面的腐蚀坑越来越少,直至消失,腐蚀坑边缘未见明显脱碳现象(见图8)。

图6 第3次酸蚀后试样腐蚀坑纵向微观形貌

图7 第3次酸蚀后试样侵蚀后腐蚀坑纵向显微组织形貌

图8 3次横向磨制后腐蚀坑缺陷处微观形貌

金相检验结果表明:随着打磨的进行,腐蚀坑被逐步打磨掉,材料本身不存在缺陷,如果是材料本身的心部裂纹、缩孔等缺陷,这些缺陷是很难变少或者消失的,此外,该次检验也排除了材料过热以及钢中存在夹渣、夹杂物等冶金缺陷。

1.5 磁粉检测

将低倍试样横向打磨后进行磁粉检测,结果表明:试样横截面未见明显缺陷存在,说明低倍酸蚀前并不存在孔洞缺陷(见图9)。因此,可以排除材料在酸蚀前存在疑似裂纹缺陷。

图9 磁粉检测结果

2 综合分析

通过分析上述理化检验结果可以认为,酸蚀缺陷是由材料其心部存在贝氏体异常组织、中心低倍偏析、疏松等,在酸蚀时不耐腐蚀造成的,并非真正的裂纹缺陷。虽然排除了材料心部裂纹缺陷的存在[4],但是却证实了其心部组织不够致密并存在贝氏体异常组织,这些缺陷同样会影响材料的使用性能。

经过研究分析并查阅相关文献[5],认为合金结构钢产生心部贝氏体的主要原因有:① 连铸过程产生的铸坯中心偏析,且偏析元素在轧制加热过程中得不到扩散,这样轧材心部的碳元素及合金元素含量就会偏高,导致材料心部过冷,奥氏体组织稳定性提高,在轧制冷却过程中易于形成马氏体、贝氏体异常组织;② 终轧后材料心部往往因为散热慢,容易造成其心部温度过高,在随后的冷却过程中会加快心部的冷却速率,当冷却速率超过下临界冷却速率时,过冷奥氏体组织在冷却过程中将不发生珠光体转变,转变温度区发生恒温转变得到贝氏体组织,如果冷却速率进一步加快,过冷奥氏体组织将在Ms(马氏体转变的起始温度)以下发生相变,产生危害更大的马氏体组织。

3 工艺优化改进措施

经过分析,虽然可以排除材料低倍缺陷为心部裂纹缺陷,但是如果在后续的锻造加工过程中不能消除中心缺陷,同样会影响到零件的最终使用性能,为改善这一缺陷,需要提高材料心部的致密度,减少中心疏松,同时需要减少中心偏析,并防止心部非平衡态组织出现。这就需要对连铸工艺参数及轧制过程工艺参数进行优化。

3.1 连铸工艺参数优化

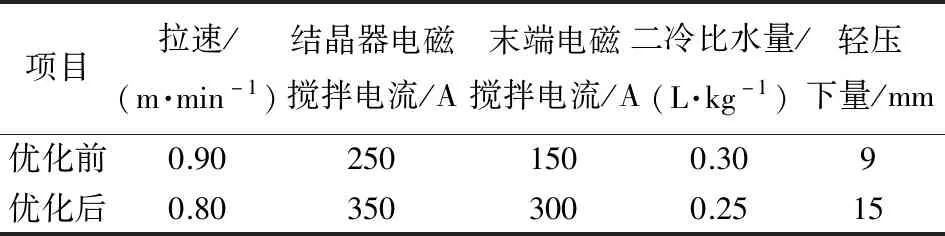

该材料生产的铸坯断面尺寸为300 mm×325 mm(长×宽),为改善材料心部的疏松及中心偏析等缺陷,首先需要对连铸过程中相关参数进行优化,包括首末端电磁搅拌参数、连铸拉速、二冷比水量等,经过模拟计算并多次现场试验得出了最优的连铸相关参数[6-7],连铸工艺参数优化前后对比结果如表3所示。

表3 连铸工艺参数优化前后对比

3.2 轧制工艺参数优化

为使材料轧后组织更为致密,减少心部贝氏体等异常组织,并减轻铸坯带来的心部缺陷,需要对轧制工艺参数进行如下优化:提高加热温度,并保持一定的高温扩散加热时间,使碳、磷、硫等易偏析元素及其他合金元素等得以充分扩散,减轻材料的心部偏析缺陷;同时适当增加高压除鳞水压力,创造轧制过程中材料外冷心热的条件,从而使轧制力能够往心部渗透,达到减轻材料心部疏松的目的;此外,还需要降低圆钢的终轧温度,防止终轧时心部温度过高,在随后的冷却过程中,心部易出现贝氏体甚至马氏体异常组织[8],轧制工艺参数优化前后对比结果如表4所示。

表4 轧制工艺参数优化前后对比

轧后在冷床上对圆钢进行快速收集,并进坑缓冷,要求进坑温度大于500 ℃,缓冷48 h后出坑,要求出坑温度不超过200 ℃,缓冷工艺同样是防止材料在轧后冷却过程中出现贝氏体、马氏体等异常组织[9]。

3.3 改进效果验证

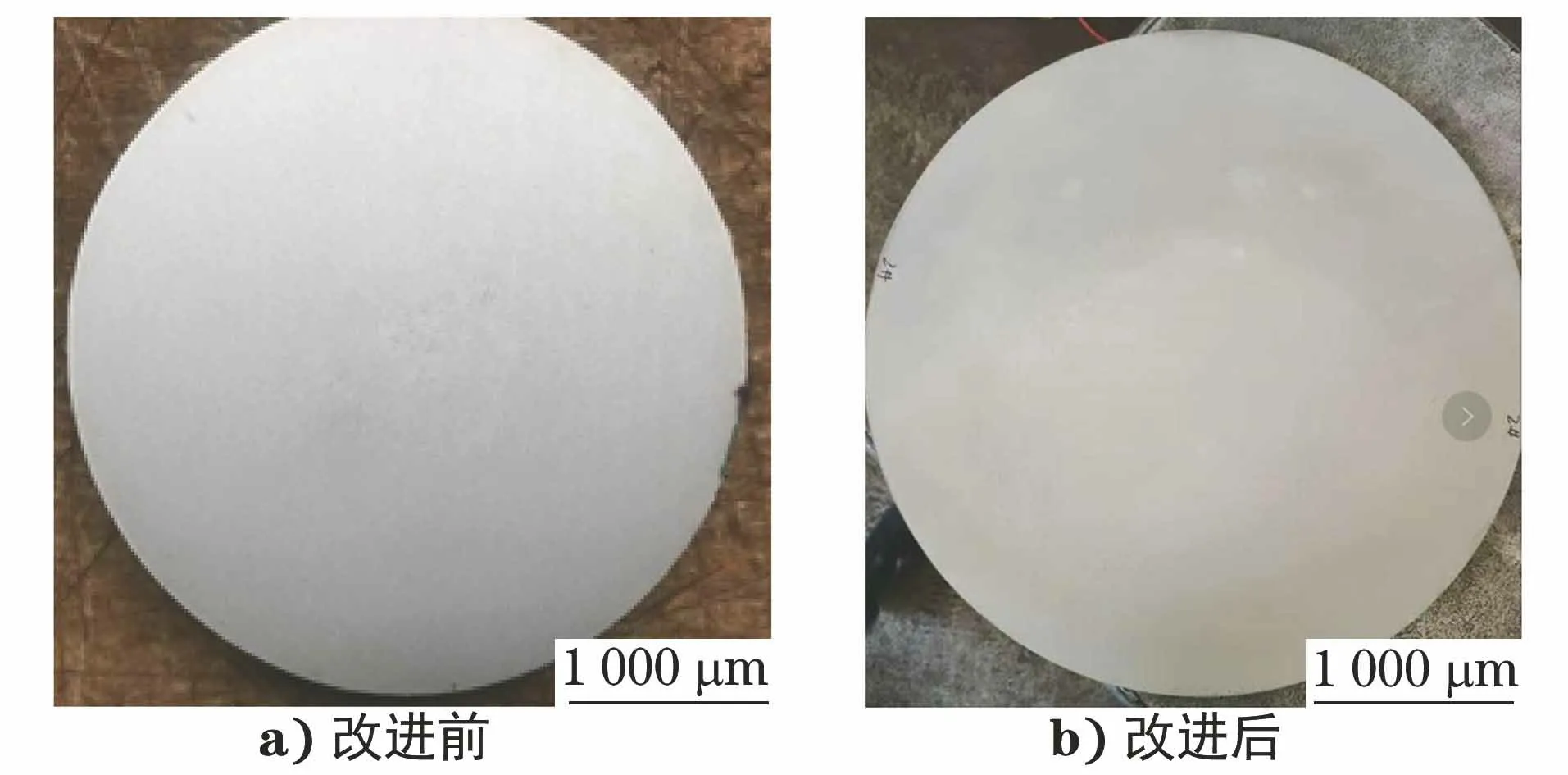

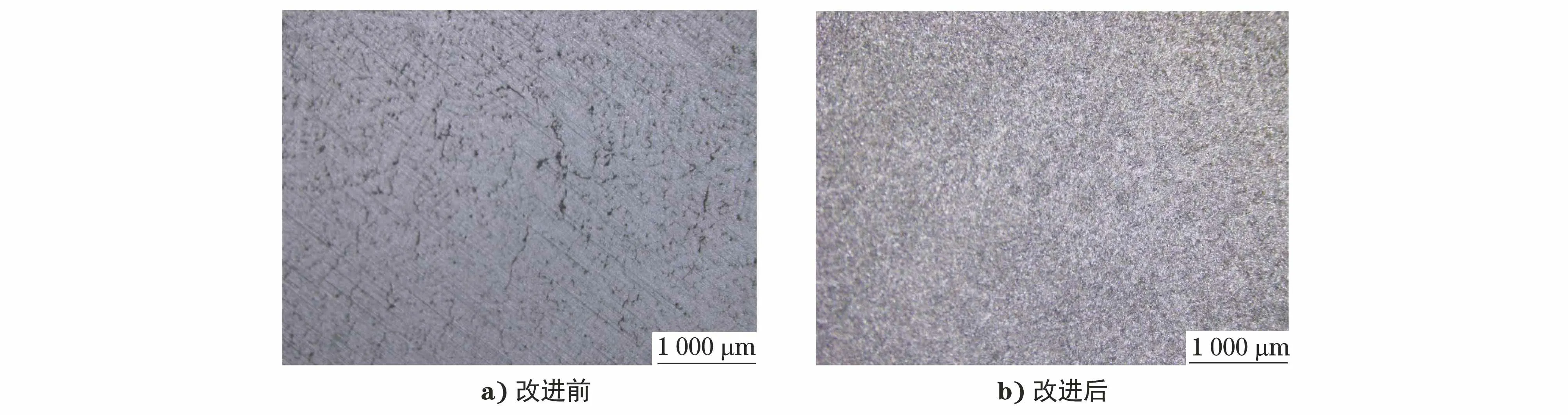

采用改进后的连铸工艺及轧制工艺,重新组织了40CrNiMoA钢的连铸生产和轧制生产,工艺改进前后圆钢低倍酸蚀形貌对比如图10及表5所示。由对比结果可知,改进后,圆钢低倍组织致密,已经无明显肉眼可见的“裂纹”缺陷存在,中心疏松、偏析情况明显好转。

图10 工艺改进前后圆钢低倍酸蚀30 min形貌对比

表5 工艺改进前后圆钢低倍缺陷评级对比结果

取改进后材料的酸蚀低倍试样(腐蚀时间为30 min)在显微镜下观察其心部组织,并与改进前进行对比,结果如图11所示;同样从酸蚀30 min后的低倍试样上取样并进行纵向磨制,分析改进前后心部纵向微观形貌,结果如图12所示。由图11,12可知:改进后的心部试样在显微镜下放大10倍观察,无明显腐蚀坑存在,试样经轻微磨制、抛光后,放大观察,仍然未发现有裂纹形貌的腐蚀坑存在;改进后心部纵向组织已无贝氏体异常组织,而是珠光体+铁素体组织,组织得到了改善,因此可以认为改进效果是明显的。

图11 工艺改进前后试样心部低倍缺陷形貌

图12 工艺改进前后试样心部纵向微观形貌

4 结论

(1) 用户现场所取低倍试样的化学成分符合GB/T 3077—2015对40CrNiMoA钢的标准要求,表明不是成分原因导致的低倍缺陷。

(2) 由于材料内部的贝氏体条带组织及心部疏松等缺陷不耐腐蚀,经过酸蚀后易形成腐蚀坑(或孔洞),随着腐蚀时间的延长,腐蚀坑的直径越来越大,最后呈串状连在一起,呈现出近似于“裂纹”的形态(假裂纹),并非真正意义上钢材内部的裂纹缺陷。

(3) 材料心部贝氏体等异常组织是由材料心部偏析,材料轧制过程心部冷却速率过快导致的。

(4) 对连铸工艺参数及轧制工艺参数进行了合理优化,最终避免了材料在酸蚀过程中出现腐蚀坑,材料的致密度得以提高,心部异常组织得到了控制,从而提升了材料的综合使用性能。