某产线变速箱齿轮断裂原因

2022-08-04周志超张广治王贵玉杨艳龙张敬蕊张希静

周志超, 张广治, 王贵玉, 杨艳龙, 张敬蕊, 武 甲, 张希静

(北京首钢股份有限公司, 迁安 064404)

在机械设备运行过程中,齿轮往往起着重要的作用,齿轮一旦失效则会造成重大事故。齿轮失效最常见的一种形式是轮齿断裂,是机械工程领域最为严重的事故[1],同时也是变速箱零部件中发生失效概率较高的类型之一[2]。某齿轮作为产线变速箱的核心零件之一,在运行过程中发生故障,经停机拆解后,发现该齿轮的轮齿顶部严重磨损并出现断裂,同时轮齿顶部呈现出疑似缺陷剥落现象,为进一步查找、分析其断裂故障原因,笔者对断裂齿轮进行了一系列理化检验。齿轮设计材料为45Mn钢,其原材料执行标准为GB/T 699—2015 《优质碳素结构钢》,齿轮成品经过调质、渗碳及淬火处理。

1 理化检验

1.1 宏观观察

断裂齿轮的宏观形貌如图1所示,由图1可知:轮齿顶部呈现肉眼可见的疑似缺陷剥落现象,同时在断裂位置未见明显塑性变形区域,局部区域颜色较深。

图1 断裂齿轮宏观形貌

1.2 化学成分分析

从断裂齿轮上取样并进行化学成分分析,结果如表1所示。由表1可知:齿轮中碳、锰元素含量较低,不符合GB/T 699—2015 《优质碳素结构钢》对45Mn钢的标准要求,镍元素虽然满足GB/T 699—2015的要求,但实测值偏低。

表1 断裂齿轮化学成分 %

1.3 扫描电镜及能谱分析

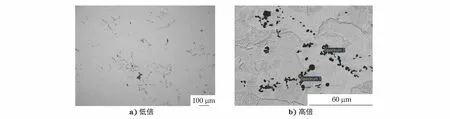

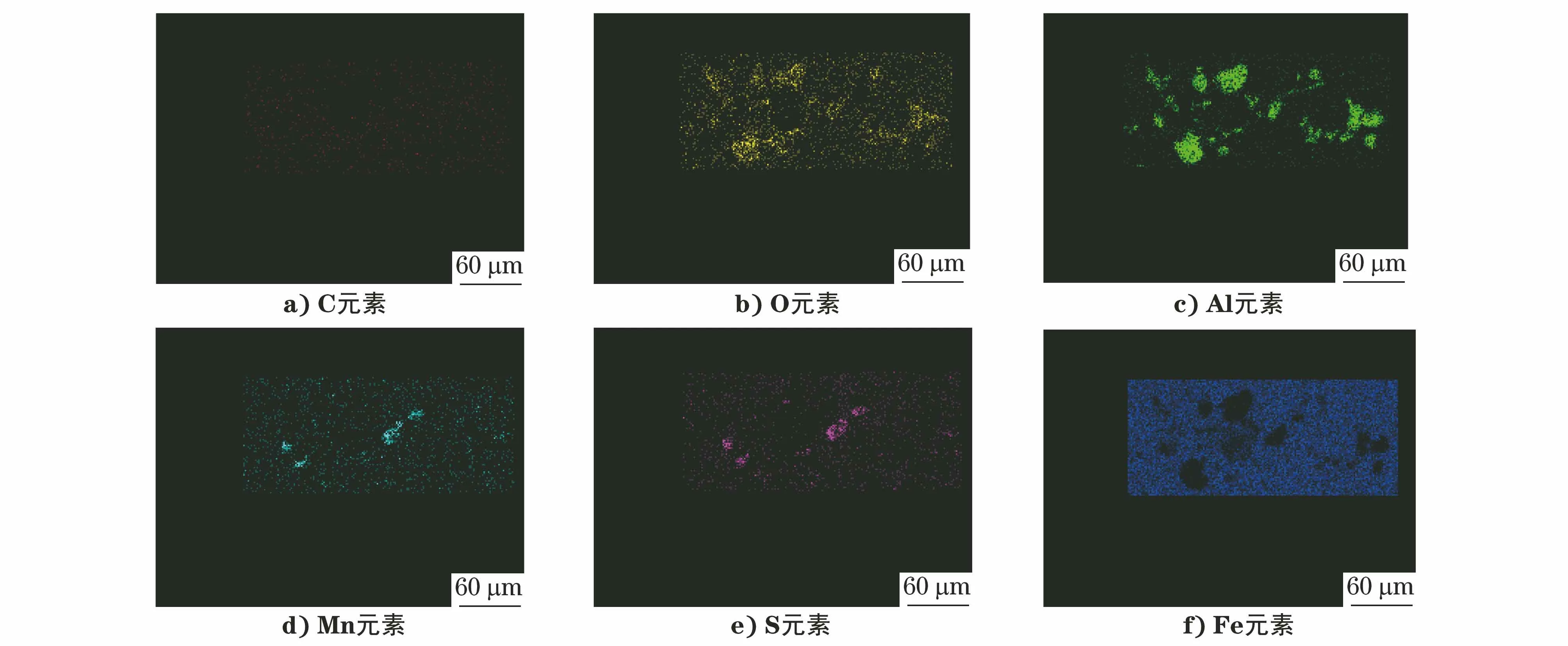

在齿轮的断裂处取样,并对其截面进行磨抛处理,然后置于扫描电镜(SEM)下观察,同时对断裂处的异常部位进行能谱(EDS)分析。齿轮断裂截面不同区域SEM形貌如图2所示,发现存在大量非金属夹杂物。对非金属夹杂物进行SEM观察,其形貌如图3所示。用能谱仪对齿轮断裂截面进行分析,发现夹杂部位存在较高含量的氧和铝元素,铝元素质量分数高达32.79%,说明在齿根处存在大量以氧化铝为主的非金属夹杂物,同时伴有硫化锰夹杂物。结合夹杂部位的元素分布面扫描结果分析,发现存在氧、铝、硫、锰元素,进一步确认了氧化铝及硫化锰非金属夹杂物的存在(见图4)。

图2 齿轮断裂截面不同区域SEM形貌

图3 齿轮断裂截面夹杂物SEM形貌

图4 夹杂部位元素分布面扫描结果

1.4 金相检验

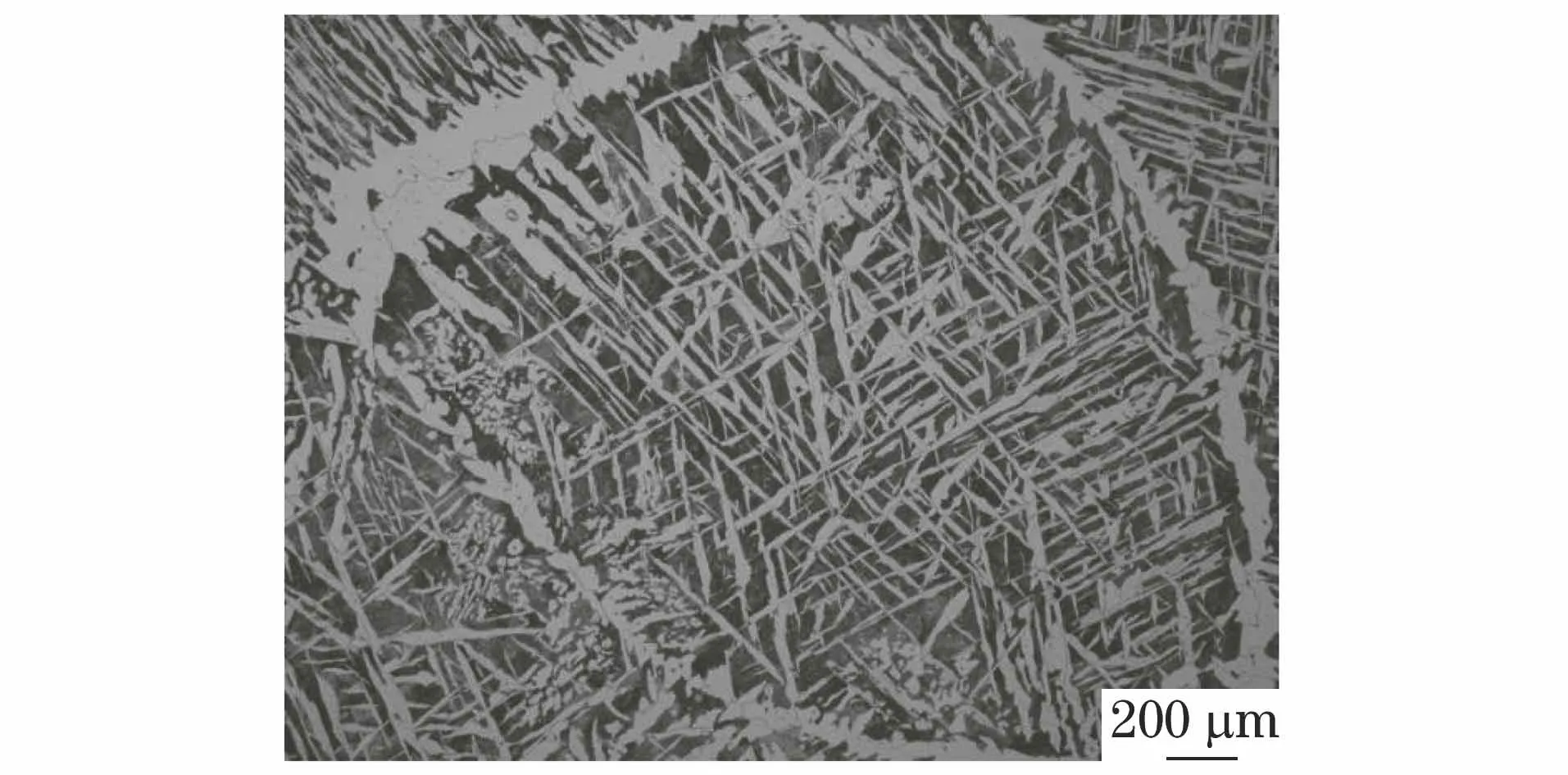

在齿轮断裂截面处取样,试样经4%(体积分数)硝酸酒精溶液侵蚀后,在光学显微镜下进行显微组织观察,结果如图5所示。从图5可以看出:轮齿处存在大量粗大的魏氏体。

图5 齿轮断裂截面显微组织形貌

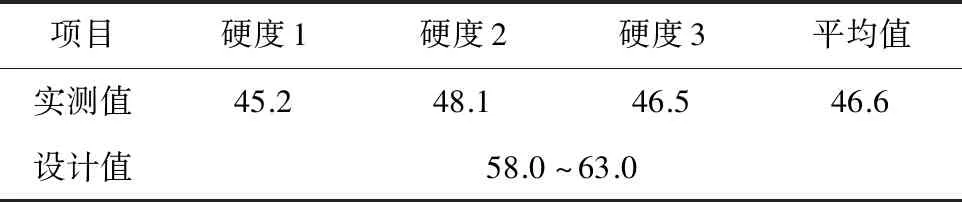

1.5 硬度测试

在齿轮断裂截面处取样,试样经磨抛后采用全洛氏硬度计进行洛氏硬度试验,依据GB/T 230.1—2018 《金属材料 洛氏硬度试验 第1部分:试验方法》进行试验,试验力为1.471 kN,试验结果如表2所示。从表2可以看出:齿轮的硬度不满足该齿轮的产品设计要求,硬度测试结果与金相检验中魏氏体的出现是对应的。

表2 洛氏硬度测试结果 HRC

2 综合分析

理化检验分析结果表明:齿轮轮齿的顶部位置呈现出肉眼可见的疑似缺陷剥落现象,同时在断裂处未见明显塑性变形区域;齿轮的化学成分不满足GB/T 699—2015的标准要求,而且部分元素偏离较大;断裂的轮齿处存在大量粗大的魏氏体。魏氏体是在过热区内,粗大的奥氏体在较快冷却速率下形成的一种特殊的过热组织,由于其晶粒粗大,同时大量铁素体针片形成脆弱面,因此降低了材料的韧性。一般来说,调质过程中温度较高,会导致魏氏体的形成[3],但该断裂齿轮未见明显调质处理迹象。同时,齿轮中还存在大量的非金属夹杂物,其硬度也不符合设计要求。受上述诸多因素的共同影响,齿轮的轮齿在弯曲疲劳应力作用下,随着齿根部位的应力集中,齿轮的疲劳寿命降低[4],最终发生断裂失效。

3 结论及建议

(1) 该齿轮长时间受弯曲疲劳应力以及材料中存在异常组织和非金属夹杂物,最终导致了齿轮断裂失效。

(2) 选择齿轮时要重点关注其弯曲疲劳强度、耐磨性和接触疲劳强度,同时还要求轮齿心部具有足够的硬度和韧性等。