电梯曳引机用螺栓断裂原因

2022-08-04罗海军

罗海军, 张 捷, 张 胜

[国家电梯质量监督检验中心(广东), 佛山 518251]

某电梯在运行过程中发生轿厢冲顶事故[1],经现场调查发现,事故电梯曳引机制动器的压紧弹簧内有螺栓发生断裂[2],断裂螺栓的宏观形貌如图1所示。断裂螺栓为某高强度钢制六角法兰面螺栓,材料为45#钢,直径为20 mm,强度等级为8.8级。笔者对该断裂螺栓与同批次其他螺栓进行了对比分析,确定了该螺栓断裂失效的形式与原因,为避免类似事故再次发生提供了理论依据[3-4]。

图1 断裂螺栓的宏观形貌

1 理化检验

1.1 硬度测试

采用HRD-150型洛氏硬度计,在断裂螺栓和同批次螺栓的中心区域(轴心线处)和1/2半径区域分别进行硬度测试,结果如表1所示。由表1可知:断裂螺栓与同批次螺栓的整体硬度均分布较为均匀,但中心区域硬度均略低于1/2半径区域的硬度;断裂螺栓和同批次螺栓1/2半径区域的洛氏硬度平均值分别为25.1 HRC和23.9 HRC,两者均符合GB/T 3098.1—2010 《紧固件机械性能 螺栓、螺钉和螺柱》的要求,但接近于规定下限;断裂螺栓中心区域的洛氏硬度为23.8 HRC,接近于GB/T 3098.1—2010的下限;同批次螺栓的中心区域为22.5 HRC,低于GB/T 3098.1—2010的要求。

表1 断裂螺栓和同批次螺栓的洛氏硬度测试结果 HRC

1.2 化学成分分析

采用线切割方法对断裂螺栓的横截面进行取样,经过水磨砂纸打磨后,采用真空火花发射光谱仪对基体材料进行化学成分分析,结果如表2所示,结果表明断裂螺栓中的碳和磷元素含量均超出GB/T 699—2015 《优质碳素结构钢》的要求。

表2 断裂螺栓的化学成分 %

1.3 断口分析

1.3.1 断口宏观分析

对螺栓的断口进行宏观观察,发现断口表面比较平滑,断裂面与轴向基本垂直。将断口分成I~IV区域,其中I和II区有多个裂纹源,裂纹起始于螺栓齿根部位,并伴随有明显台阶,表明该区域所受的应力或应力集中程度较大;III区为裂纹扩展区,有较明显的“贝纹状”花样;IV区为最终断裂区,这是由裂纹扩展到一定程度时,截面缩小而材料疲劳强度不够引起的,由此可以推断螺栓断裂形式属于多源疲劳断裂(见图2)。

图2 断裂螺栓断口宏观形貌

1.3.2 断口微观分析

将断口置于无水乙醇中进行超声清洗,10 min后吹干,用Quanta 200型扫描电子显微镜(SEM)观察断口的形貌。可以看出螺栓断裂起始于螺纹齿根部位[见图3a)];该部位属于应力集中区域,具有较多的解理台阶[见图3b)];在螺纹边缘有剪切唇存在,在断口表面可以见到明显的二次裂纹[见图3c)];在裂纹扩展区部分区域有“海滩”花样,呈现出比较明显的片层状结构,具有大量表征疲劳断裂的微观“疲劳辉纹”,疲劳裂纹的扩展主要以准解理断裂为主[见图3d)];最终断裂区有大量的韧窝形成,呈韧性断裂[5]特征形貌,这是因为随着疲劳裂纹不断扩展,螺栓产生了一定的开裂位移,导致施加在开裂螺栓上的径向力得到了一定的松弛释放,从而形成了韧窝状组织[见图3e),3f)]。

图3 断裂螺栓断口SEM形貌

1.4 金相检验

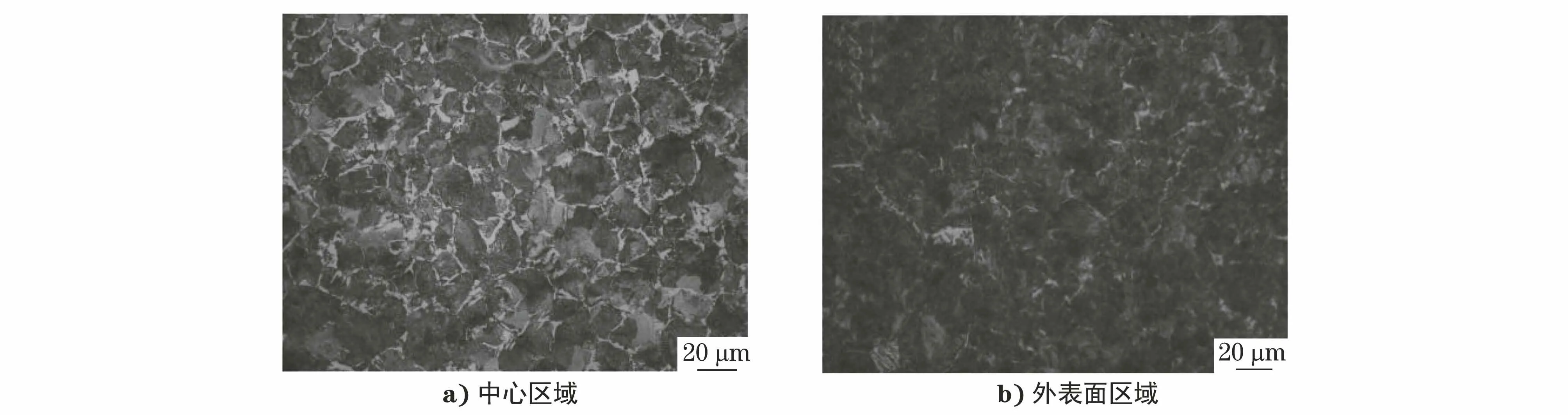

在断裂螺栓和同批次螺栓上截取径向试样,试样经机械打磨、抛光, 1/2半径区域经4%(体积分数,下同)硝酸酒精溶液侵蚀8 s后,在纯水+乙醇溶液中清洗并吹干,利用光学显微镜对试样的显微组织进行观察,并依据GB/T 6394—2017 《金属平均晶粒度测试方法》对试样进行晶粒度评级[6]。由检验结果可知:断裂螺栓中心区域的显微组织为片状珠光体+白色网状、针状和块状分布的铁素体,晶粒大小不均匀,有轻微的魏氏体,晶粒度等级评为8~9.5级[见图4a)]。断裂螺栓外表面区域的网状铁素体相对较少,晶粒度等级为9级[见图4b)]。同批次螺栓中心区域的显微组织与断裂螺栓相似,但网状铁素体的分布有所不同,晶粒大小相对较均匀,晶粒度等级为9级[见图5a)]。同批次螺栓外表面区域的显微组织与断裂螺栓相似,1/2半径区域的网状铁素体明显减少,晶粒更为细小,晶粒度等级为9.5级[见图5b)]。

图4 断裂螺栓显微组织形貌

图5 同批次螺栓显微组织形貌

1.5 脱碳层测试

根据GB/T 4340.1—2009 《金属材料 维氏硬度试验 第1部分:试验方法》,采用HVS-10型维氏硬度计分别在断裂螺栓和同批次螺栓试样的外表面、1/2半径区域和中心区域进行维氏硬度测试,结果如表3所示。由表3可知:断裂螺栓和同批次螺栓的外表面区域的维氏硬度平均值分别为231.9 HV和250.4 HV,均小于GB/T 4340.1—2009要求(≥255 HV),且远低于1/2半径区域和中心区域,表明断裂螺栓外表面有完全脱碳层[7],同批次螺栓外表面有不完全脱碳层(见图6)。

图6 断裂螺栓和同批次螺栓外表面显微组织形貌

表3 螺栓不同区域的维氏硬度测试结果 HV

将试样从中心剖开,制备轴向试样,再经机械打磨和抛光后,用4%硝酸酒精溶液侵蚀20 s后对脱碳层进行观察,断裂螺栓外表面有厚度约为55.96 mm的完全脱碳层[见图7a)],不符合GB/T 3098.1—2010的要求(≤15 mm)。同批次螺栓外表面有不完全脱碳层[见图7b)],不完全脱碳层硬度测试结果分别为299.3,258.2,233 HV,也不符合GB/T 3098.1—2010的要求。断裂螺栓的完全脱碳层和同批次螺栓的不完全脱碳层内均有裂纹[见图8a),8b)]。

图7 断裂螺栓和同批次螺栓脱碳层显微组织形貌

图8 断裂螺栓和同批次螺栓脱碳层内裂纹形貌

2 综合分析

上述理化检验结果表明:断裂螺栓属于多源疲劳断裂,疲劳起源于应力集中的螺栓齿根表面,齿根表面有不符合GB/T 4340.1—2009规定的脱碳层,降低了螺栓的硬度和疲劳强度,在长期交变应力的作用下螺栓发生疲劳断裂。螺栓齿根部分缺乏有效的过渡圆弧,易形成应力集中区域,当应力超过其断裂强度时,会在其应力集中的薄弱处形成裂纹源。

断裂螺栓的碳含量低于GB/T 699—2015要求的范围,降低了螺栓的疲劳强度和硬度。断裂螺栓的显微组织为片状珠光体+铁素体(白色网状、针状和块状分布),表明螺栓在热处理时奥氏体化的加热温度过低或淬火前保温时间不足,造成断裂螺栓基体硬度的分散度加大,基体的疲劳强度明显降低,塑性和韧性下降,尤其是冲击韧性下降明显,最终在螺栓裂纹扩展区表现出准解理断口形貌的微观特征。

3 结论与建议

该螺栓齿根表面有不合格脱碳层,齿根缺乏圆弧过渡,易形成应力集中,螺栓的硬度、疲劳强度等各项性能均下降,在长期交变应力的作用下发生了疲劳断裂。

建议加强质量监控,对螺栓的化学成分、力学性能、显微组织和表面缺陷等进行严格检查,严格控制原材料质量,严格按工艺的要求进行调质热处理,以获得细密的回火索氏体,全面改善螺栓的塑性和韧性。同时适当地增大螺栓齿根的圆弧半径,降低加工表面粗糙度,以减少应力集中。