形变状态下热防护织物的蓄放热双重特性

2022-08-04周倩雯何佳臻

郭 静, 周倩雯, 何佳臻,2

(1. 苏州大学 纺织与服装工程学院, 江苏 苏州 215006; 2. 苏州大学 现代丝绸国家工程实验室, 江苏 苏州 215021)

冶金工业、消防救援等特殊场合的作业人员常受到外界环境带来的热威胁,热防护服的出现及发展很大程度上保障了高温环境中作业人员的生命安全[1]。热防护服作为特殊功能性服装,需具备优良的隔热性及阻燃性,当作业人员长时间暴露在热灾害环境中时,热防护服的确可以阻隔热量传递,为人体提供良好的保护,使其免受热危害。为了评估织物的隔热防护性能,国内外制定了相关测试方法,例如传统的热防护性能(thermal protective perfor-mance, TPP)测试以及辐射热防护性能(radiant protective performance, RPP)测试,但是,在热暴露过程中织物温度的升高会导致大量的热量蓄积在其内部[2],当人体离开热环境后,储存热量的织物本身却变为被动热源,通过自然放热或强制放热,将其蓄热传递至皮肤,从而导致或者加剧皮肤烧伤[2-3];因此,在实际使用中热防护服具有双重影响,其既可以在热暴露阶段通过阻隔热传递而产生热防护作用,还可以在冷却阶段通过蓄热释放对皮肤产生热危害。传统的TPP、RPP测试并未考虑冷却阶段织物的放热危害,不能用于烧伤评估。为了更全面地评价防护织物的蓄放热双重特性对皮肤烧伤的影响,近年来美国制定了相应的测试标准,如ASTM F2703—2013《具有烧伤预测的服装用阻燃材料的非稳态传热评估标准试验方法》、ASTM F2702—2015《考虑皮肤烧伤下服用阻燃织物辐射热性能标准测试方法》、ASTM F2731—2018《消防人员防护服系统热量传输和储存能量测量的标准试验方法》,其分别对应织物的热性能估计值(thermal performance estimate value, TPE)测试、热辐射性能值(radiant heat performance value, RHP)测试以及热蓄积测试(stored energy test, SET)。

利用这些方法,前期学者探究了织物层数、衣下空气层、水分等因素对热防护织物蓄放热双重特性的影响[4-5]。Song等[2]研究发现,相较单层织物而言,多层织物系统的蓄热能力更好,但其冷却阶段可能对皮肤产生的热危害也越大,而空气层的存在为织物提供了良好的热绝缘性,增大了热暴露阶段织物的蓄热能力,同时在冷却阶段空气层也阻隔了织物对皮肤的放热,降低了释放至人体的热量[4]。He等[5]研究发现,织物系统的蓄热能力随着水分的增加而增大,但是当水分含量达到一定程度时,其蓄热能力反而会降低。水分所处位置的不同会对织物的放热性能产生不同影响,织物外层水分对其放热性能无显著性影响,织物内层水分会使其对皮肤的放热量增大。

前期研究并未考虑人体运动时所导致的织物形态变化的影响。相关研究[6]表明,消防员的烧伤多存在于手臂、大腿、膝盖等活动频繁部位,与传统热防护性能测试所模拟的静态条件相比,在真实人体运动过程中,织物会随着人体运动状态的变化发生形变,例如下蹲时大腿部位的拉伸形变,会进一步造成人体皮肤接触性烧伤。拉伸形变后织物的物理性能会发生变化,这可能会影响其蓄放热双重特性,进而对其热防护性能产生影响,但是拉伸形变状态下织物的热防护机制尚不明晰。Li等[7]研究发现拉伸形变会使织物透气性显著降低,并使其热防护性能降低,但是此研究并未考虑形变后织物在冷却阶段的放热危害。基于此,本文通过研制形变状态下织物蓄放热特性测试仪,对其拉伸形变状态下的蓄放热双重特性进行量化研究,以探索织物形变程度对其蓄放热特性的影响。本文研究结果将为完善织物热防护性能测评方法、新型热防护织物的研发提供参考。

1 实验设计

1.1 实验材料

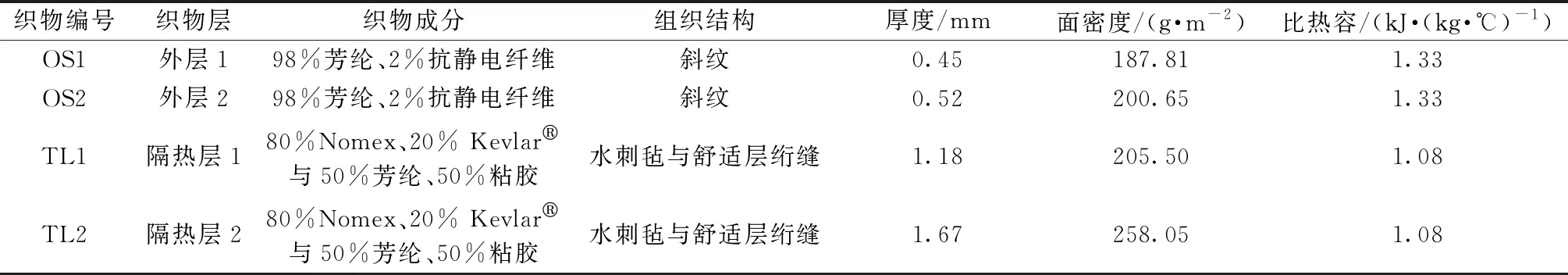

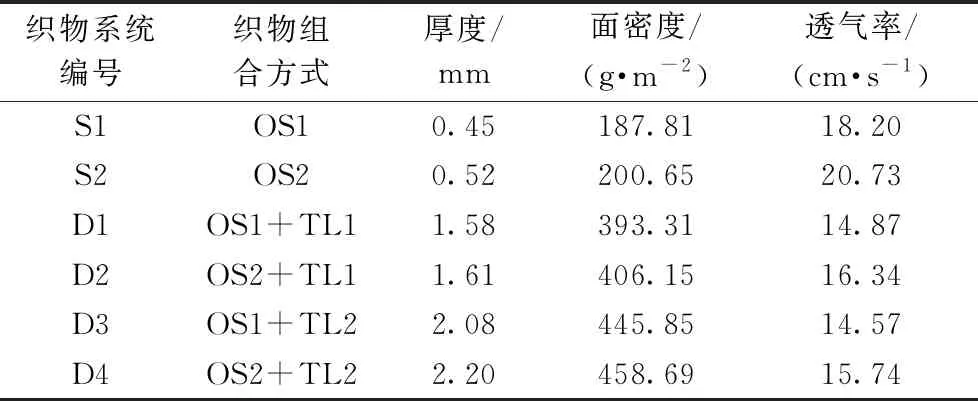

本文选取4种织物,其基本参数如表1所示。表中织物厚度、比热容分别依据ASTM D1777—2019《纺织材料的厚度标准测试方法》、ASTM E1269—2011《用差示扫描量热法测定比热容的标准测试方法》进行测定,其中,比热容为20 ℃时的数值。利用表1中的织物设计6种织物系统,包含单层和双层织物系统,主要用于工业人员及军事人员用工作服[8]。各织物系统的基本参数如表2所示。

表1 织物基本参数

表2 织物系统组合及其基本参数

1.2 实验设备

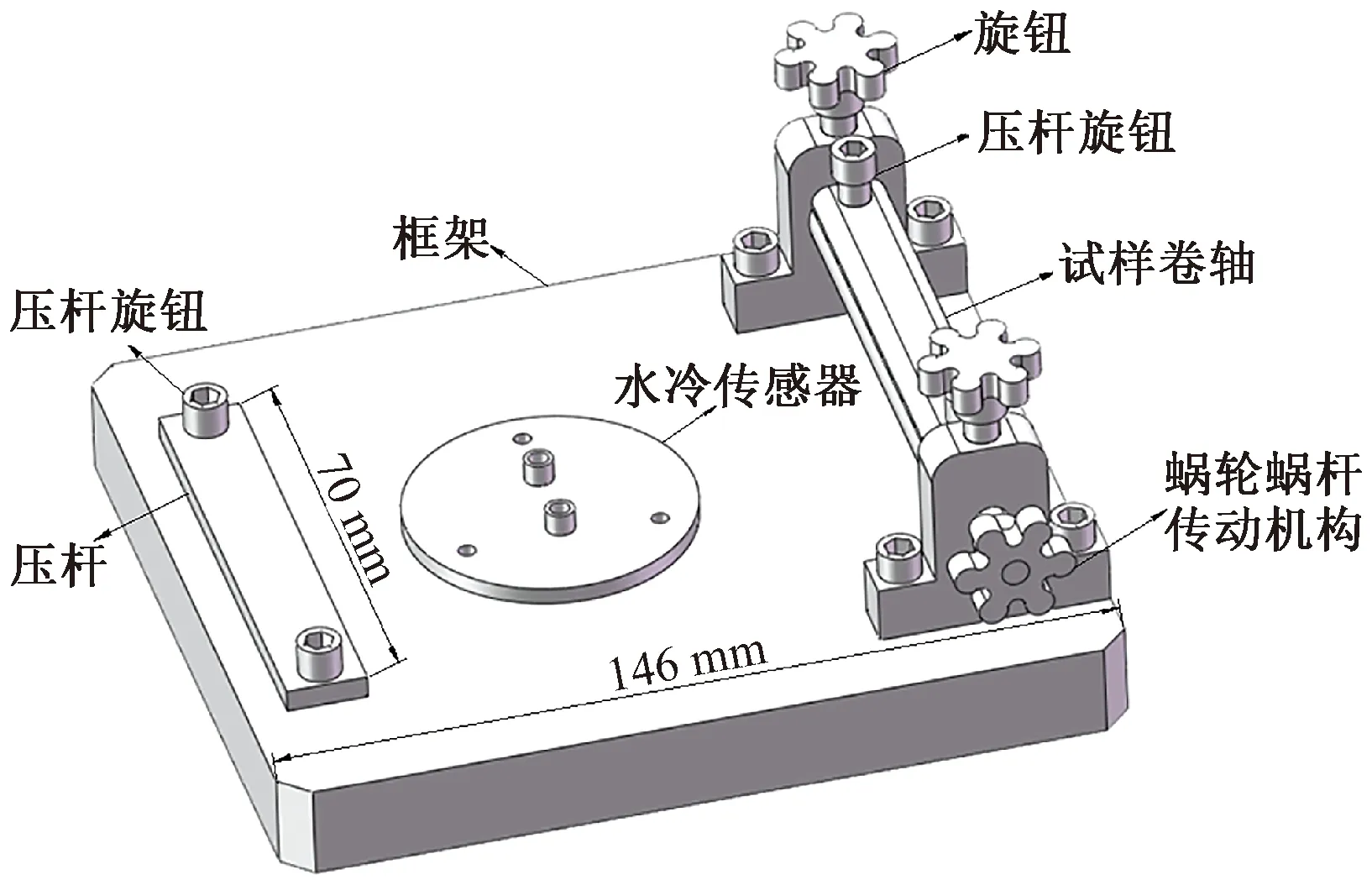

本文自主研制了形变状态下织物蓄放热特性测评装置,如图1所示。此装置包含织物拉伸形变模拟装置、皮肤得热量测量装置、织物表面温度测量系统、热源、移动滑轨和数据采集系统等。热源竖直放置,采用黑色陶瓷发热板用以模拟低辐射热源,其符合测试标准ASTM F2731—2018。皮肤得热量测量装置置于织物背面,主要用于测量模拟皮肤的热流密度,其中心为水冷式热电型传感器,测量范围为0~22.8 kW/m2。织物表面温度测量传感器采用直径为0.127 mm的K型热电偶[8-9]。移动滑轨由不锈钢管制成,织物拉伸装置可在滑轨上自由移动从而实现热暴露与冷却阶段的连续控制。

图1 形变状态下织物蓄放热特性测试仪俯视图

为了模拟织物不同程度的拉伸形变,本文研制了织物拉伸形变模拟装置,如图2所示。此装置主要由框架、压杆、试样卷轴、蜗轮蜗杆传动机构、旋钮组成,装置工作原理是运用压杆及试样卷轴固定织物,并且利用蜗轮蜗杆传动使织物发生拉伸形变,此传动方式传动比大且传动平稳。本文采用NI-9213型(美国国家仪器)数据记录仪进行数据采集,并通过LabVIEW编写的数据采集程序对织物表面温度数据及皮肤热流数据进行记录。

图2 织物拉伸形变模拟装置

1.3 实验流程

由于斜纹织物在斜向拉伸时的形变程度更大,本文参考Li等[7]的研究,将织物预先进行45°斜向裁剪[10]用于模拟服装斜向拉伸形变。试样的裁剪尺寸为7 cm×30 cm,将裁剪后的试样静置在温度为(20±2) ℃、相对湿度为(65±5)%的恒温恒湿间至少24 h。实验开始前,为了测量织物的温度分布,将K型热电偶分别缝制于各织物层中心位置,对于单层织物而言,在其正反面中心位置各固定1个K型热电偶,对于双层织物而言,在外层织物正反面及隔热层反面中心位置各固定1个K型热电偶[11]。根据ASTM F2731—2018,将热源热流密度校准至(8.5±0.5) kW/m2开始实验。

实验设置4个拉伸率水平,分别为0%、3%、6%、9%。先将织物一端固定在拉伸形变模拟装置的压杆下,再将织物另一端穿入试样卷轴,并旋紧压杆旋钮进行固定,最后通过蜗轮蜗杆传动机构对织物进行拉伸并旋动旋钮进行固定。热暴露时间设定为600 s,热暴露结束后通过移动滑轨将织物移离热源,使其在空气中自然冷却,冷却时间设定为300 s。为减小实验误差,每种织物组合测试3块试样,取平均值。

1.4 织物蓄放热特性评价指标

1.4.1 织物蓄热防护性能的评价指标

1.4.1.1累计蓄热量(Qst) 热暴露阶段的累计蓄热量表示织物系统的储存热量,主要与织物层温度、比热容及面密度相关,其计算公式[8]为

(1)

式中:Qst(t)为t时间内织物系统累计蓄热量,kJ/m2;N为不同蓄热材料层的数量,个;Li为第i层织物的厚度,m;ρi为第i层织物的密度,kg/m3;ci为第i层织物的比热容,kJ/(kg·℃);ΔT1i(t)为t时间内第i层织物内表面的温度波动,℃;ΔT2i(t)为t时间内第i层织物外表面的温度波动,℃。

1.4.1.2蓄热速率(qst) 蓄热速率表示织物系统蓄热的快慢程度,计算式为

(2)

式中:qst(t)为t时刻织物系统蓄热速率,kW/m2;Δt为采样时间间隔,设置为0.1 s。

根据Zhu等[12]和Torvi等[13]的研究可知,式(1)、(2)中织物的比热与温度有关,可将比热近似为温度的线性函数,计算式为

c(T)=c0+k(T-T0)

(3)

式中:c(T)为温度T时织物的比热容,kJ/(kg·℃);c0为恒温20 ℃时织物的比热容,kJ/(kg·℃);k为系数。

织物发生拉伸形变后,将对织物的密度及厚度产生影响,二者乘积即为织物面密度,因此为了量化形变后的织物蓄热量,需先对拉伸后织物的面密度进行量化。因织物需置于拉伸装置上进行形变模拟,无法直接对其质量称量,因此本文使用拍照法并结合质量守恒定律对拉伸形变后织物的面密度进行量化。为了避免夹持部位对织物拉伸形变的影响,参照GB/T 3923.1—2013《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定(条样法)》,将织物剪成梯形再进行拍照。拍照法操作步骤如下,对不同拉伸率下的织物分别进行拍照,利用图片处理软件对不同拉伸率下的织物实际面积进行计算。根据质量守恒定律,织物拉伸形变后的面密度可由式(4)进行计算。

(4)

式中:W1为拉伸后织物面密度,g/m2;W0为拉伸前织物面密度,g/m2;S0为拉伸前织物面积,m2;S1为拉伸后织物面积,m2。

1.4.1.3皮肤得热量(Q) 热暴露阶段辐射热源发射的热量部分传递至周围环境,部分传递至织物,其中传递至织物的热量通过辐射、对流和传导的方式再将热量传递至皮肤,因此热暴露阶段皮肤的得热量本质上体现了热暴露阶段织物对皮肤热防护作用。本文采用水冷式传感器采集到达皮肤的热流量,并依据此数据来评价织物的热防护性能,计算方法如式(5)所示。

(5)

式中:Q(t)为热暴露t时间内皮肤得热总量,kJ/m2;q(t)为t时刻水冷传感器的热流密度,kW/m2;texp为热暴露时间,s。

1.4.2 织物放热危害性能评价指标

1.4.2.1累计蓄热回放量(Qrls) 热暴露结束后,织物中的部分蓄热会释放至人体皮肤,其余部分则释放至周围环境。从热危害的角度而言,只有释放至皮肤的蓄热才有可能导致烧伤,因此在讨论热防护织物放热危害特性时,仅关注释放至皮肤的热量部分[2,14]。采用累计蓄热回放量表征冷却阶段织物系统释放至皮肤的热量,计算方法如式(6)所示。

(6)

式中:Qrls(t)为冷却t时刻内织物系统的累计蓄热回放量,kJ/m2;texp为热暴露时间,s;tco为冷却时间,s;qsens(t)为t时刻的传感器热流密度,kW/m2。

1.4.2.2蓄热回放效率(γ) 蓄热回放效率表示累计蓄热回放量占累计蓄热量的百分比,从此指标可以看出织物对皮肤的放热量分配,计算方法如式(7)所示。

(7)

式中:γ为织物蓄热回放效率,%;Qrls为冷却阶段的累计蓄热回放量,kJ/m2;Qst为热暴露阶段的累计蓄热量,kJ/m2。

1.5 数据分析方法

本文研究采用SPSS 20.0数据统计分析软件对拉伸率的影响进行单因素方差分析(ANOVA),同时,利用多重比较分析(LSD)探究不同拉伸率水平间的差异显著性。

2 结果与分析

2.1 形变状态下织物的蓄放热过程

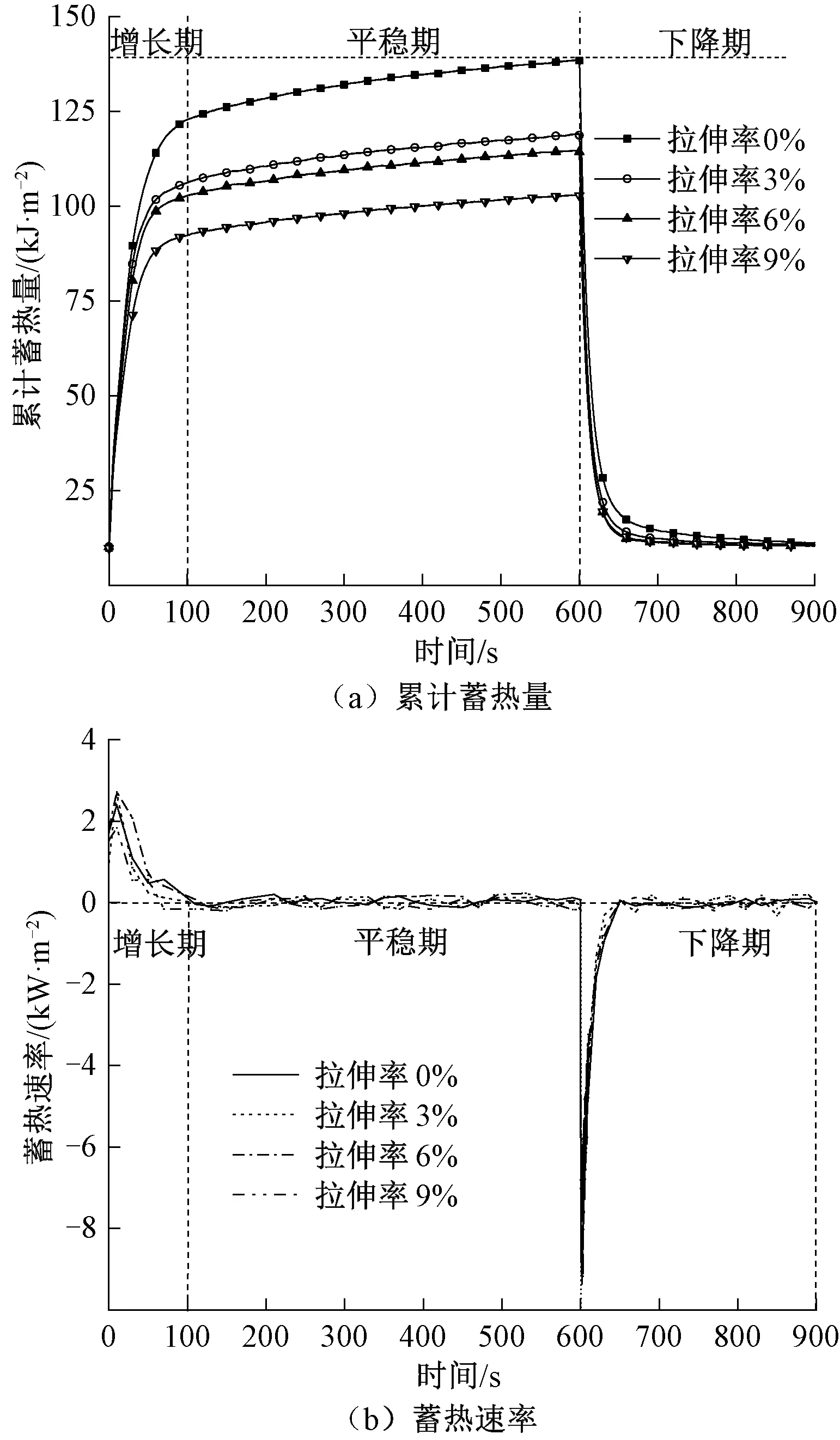

本文研究以双层织物系统D1为例,对形变状态下织物的蓄放热过程进行分析。此织物系统在4个拉伸率水平下的累计蓄热量及蓄热速率如图3所示。可看出,无论织物的拉伸水平如何,织物的蓄热过程类似,均可分为3个阶段:增长期、平稳期和下降期。

图3 不同拉伸形变状态下织物系统D1的蓄放热过程

增长期:在热暴露初始阶段的100 s左右,织物系统内的累计蓄热量持续上升且蓄热速率为正值。热暴露开始时织物与环境间的温差较大,其蓄热速率也较大,随着织物系统累计蓄热量的增加,其与环境间的温差降低使其蓄热速率也逐渐降低。需注意由于织物系统内水分蒸发时需吸收热量,因此蓄热速率产生了一定的波动。

平稳期:热暴露持续一段时间后,织物系统内的传热达到稳定状态,此时织物系统既不吸热也不放热,蓄热速率接近为0 kW/m2。该阶段的持续时间与热暴露时间相关,热暴露时间越长,则此阶段持续时间越长。由此阶段可看出,拉伸形变状态下织物在固定热暴露强度下的蓄热能力有限。这与He等[8]对未拉伸状态下织物蓄热能力研究结论一致。

下降期:热暴露结束后即进入冷却阶段,在冷却初始的50 s内织物系统快速放热,其累计蓄热量迅速下降,蓄热速率为负值,随后放热趋于平缓,直至蓄热完全释放。

2.2 形变状态下织物的蓄热防护性能分析

2.2.1 拉伸形变对织物蓄热特性的影响

由2.1节可知形变状态下织物的蓄热平稳期持续时间较长,且该期间的累计蓄热量为蓄热过程中的最大值,该值反映了织物的最终蓄热程度。因此本文将热暴露结束时的累计蓄热量作为织物系统蓄热能力的最终表征值,讨论拉伸形变对其产生的影响。

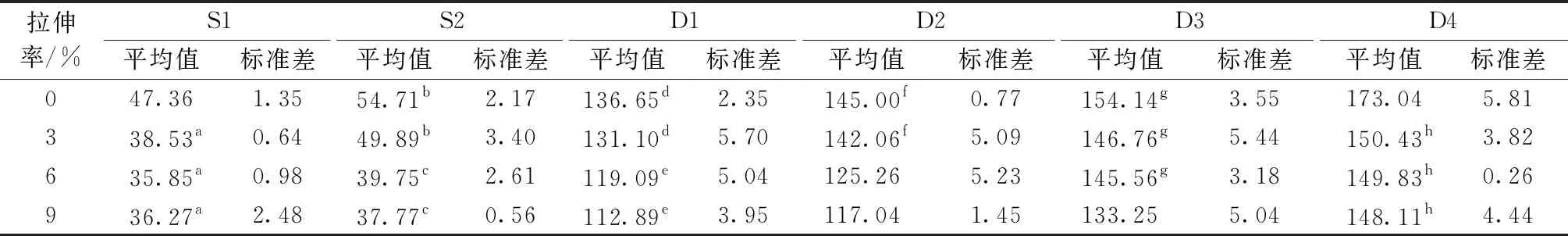

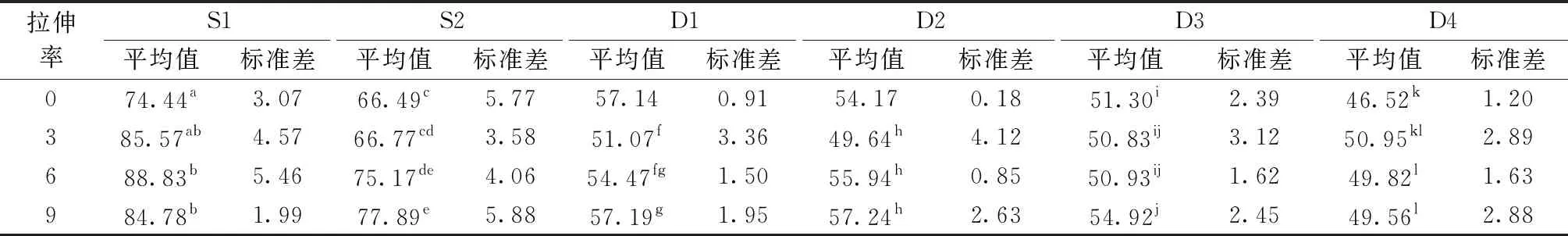

表3示出热暴露结束时各织物系统在不同拉伸率下的累计蓄热量。可看出,拉伸率对6种织物系统的累计蓄热量均有极显著性影响(P<0.01),除了织物系统S2、D1、D2、D3在拉伸率3%与0%时的累计蓄热量无显著性差异(P>0.05)外,其余织物系统的累计蓄热量在各拉伸率水平下均与未拉伸时有显著性差异(P<0.05)。其中,拉伸形变状态下双层织物的累计蓄热量远远大于单层织物,例如双层织物系统D4在拉伸率为9%时的累计蓄热量是单层织物系统S1的4.08倍,此外,多数织物系统在拉伸率差异较小时其累计蓄热量无显著性差异,拉伸率差异上升至6%以上时累计蓄热量有显著性差异,例如织物系统D3在拉伸率为3%与6%时累计蓄热量无显著性差异(P>0.05),在拉伸率为3%与9%时累计蓄热量有显著性差异(P<0.05)。

表3 热暴露结束时织物系统的累计蓄热量

总体而言,各织物系统累计蓄热量均随着拉伸率的增加而逐渐减小。6种织物系统在拉伸率为9%时,其累计蓄热量相较未拉伸时下降了13.55%~30.96%。这是由于拉伸形变后纱线状态由收缩变为拉伸,纱线织点发生滑移使得织物组织更加紧密[7],从而导致纱线内与纱线间的空气含量减少。空气作为一种优良的绝缘体,其导热率仅为纤维的1/6[15],可以很好地阻隔热量的传递,空气含量的降低使织物隔热性能显著下降进而使织物的温度降低[7],其累计蓄热量降低。需要注意的是,式(1)显示织物的累计蓄热量与织物的升温及其面密度成正比,而根据1.4.1节的拍照法得知,织物面密度将随着拉伸率的增加而增加,这说明织物拉伸后其升温的降低程度大于其面密度的增加程度。例如S1在拉伸率为9%时其面密度相较未拉伸时增加了12.29%,此时织物外层温度为118.56 ℃,相较于未拉伸时的温度166.88 ℃降低了28.95%。

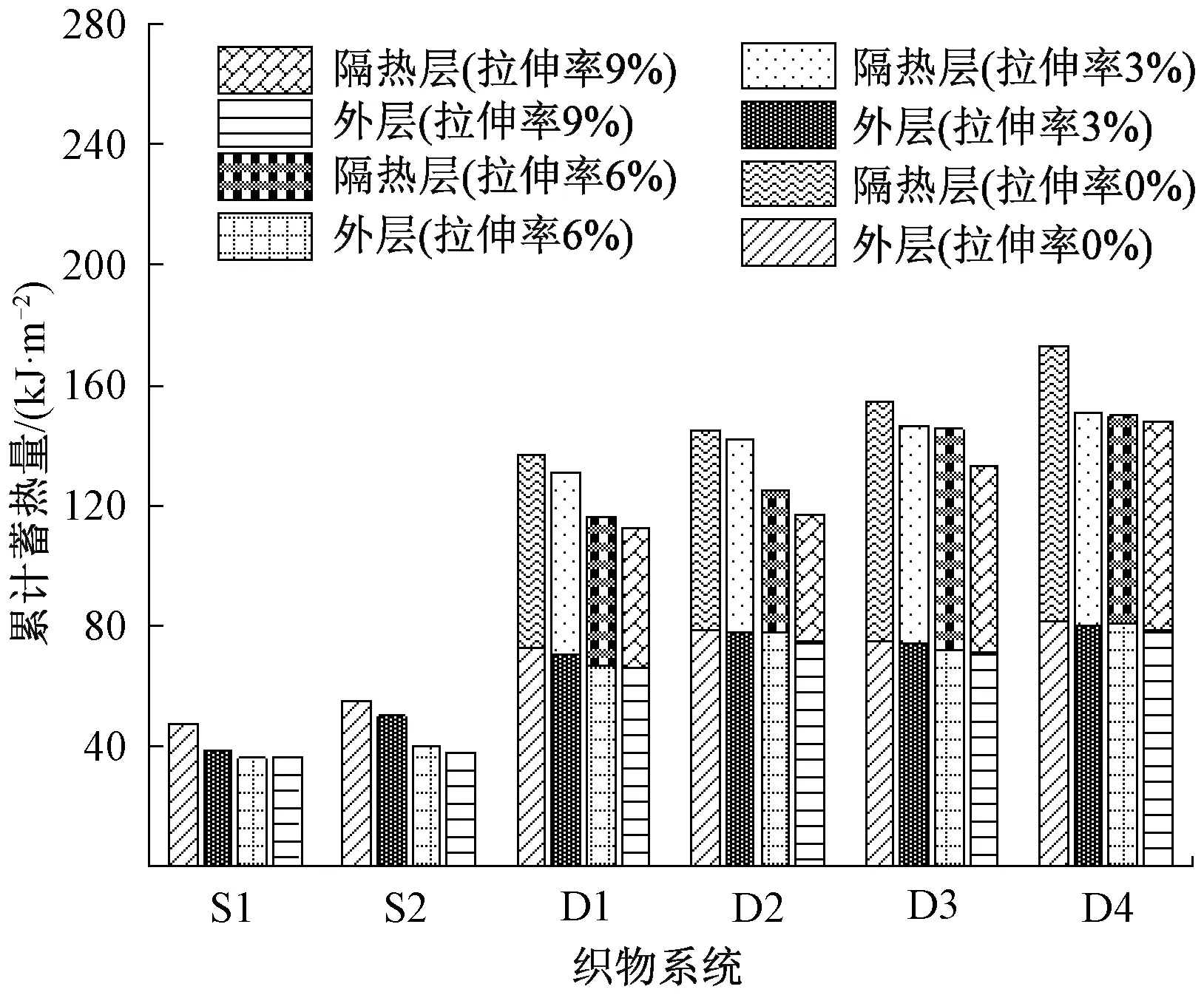

织物系统的蓄热能力由系统内织物层的基本性能决定,因此有必要对织物层的累计蓄热量分布进行讨论。图4示出不同拉伸率下织物系统内的累计蓄热量分布。可看出,相同织物层在不同织物系统中的累计蓄热量不同,且在单层织物系统中的累计蓄热量低于其在双层织物系统中的量。例如织物系统S1、D1均采用了相同的外层织物OS1,但是其在单层织物系统S1中的累计蓄热量(36.27~47.36 kJ/m2)仅为双层织物系统D1中的累计蓄热量(65.73~72.70 kJ/m2)的53.91%~65.14%。这主要是因为较单层织物而言,双层织物系统增加了隔热层,其所提供的隔热性能降低了热量从外层织物向皮肤方向的传递,从而使更多的热量蓄积在了外层织物内。对于双层织物系统而言,在不同拉伸状态下外层较隔热层的累计蓄热量更多,例如D1在不同拉伸水平下外层蓄积了53.20%~58.22%的热量,这是由于织物系统外层直接面向热源,其织物温度较高,其温度在不同拉伸水平下较隔热层织物高41.40%~61.17%,故蓄积的热量更多。随着拉伸率的增加,双层织物系统中外层织物的累计蓄热量变化较小,而织物系统累计蓄热量整体降低主要源于隔热层的蓄热量下降,其可能与隔热层的织物结构及拉伸后的织物基本物理性能相关。根据式(1)可知,织物面密度、比热容、温度共同作用对织物累计蓄热量产生影响。随着拉伸率的增加,隔热层面密度、比热容及温度均发生了相应变化。例如D1在拉伸率为9%较无拉伸时,其隔热层织物的面密度增加了12.9%、温度及比热容(与温度有关)分别降低了26.30%、12.84%,综合其影响,使得织物系统累计蓄热量下降。同时,隔热层为较为松散的水刺毡结构,其在拉伸时纤维间的空气排出更多,可能引起拉伸后隔热性能下降,从而使得蓄热能力降低程度更为明显。

图4 不同拉伸形变状态下织物系统内的累计蓄热量分布

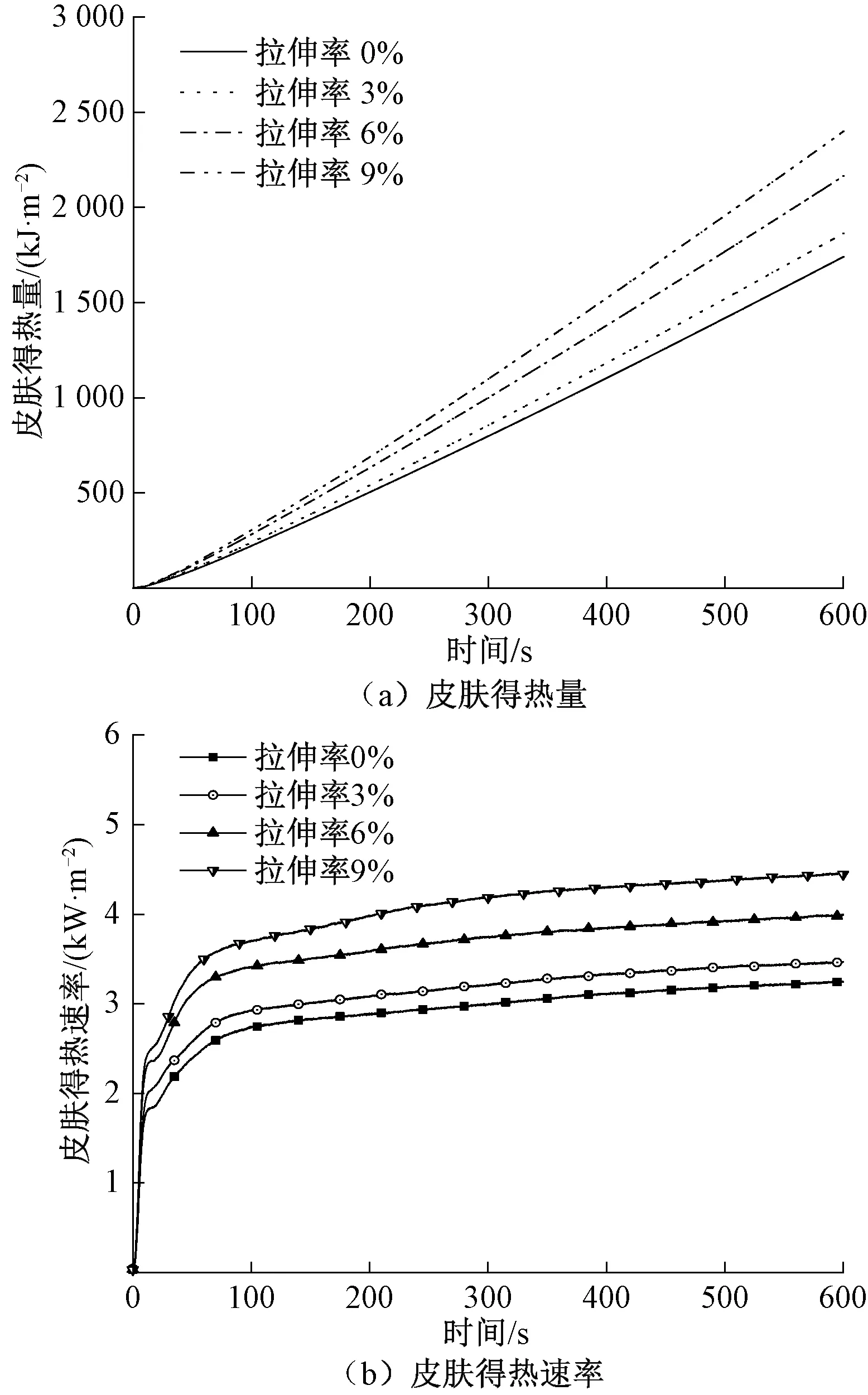

2.2.2 拉伸形变对热暴露阶段皮肤得热量影响

皮肤得热量直接表征了通过织物传递至皮肤的热量,以此可对热暴露阶段织物的热防护性能进行评价。本文以双层织物系统D1为例,对不同拉伸率水平下的皮肤得热的变化过程进行分析,如图5所示。与图3中织物系统的蓄热过程相比较可看出,在蓄热增长期(即热暴露初始100 s内),皮肤得热速率也持续上升,这是由于此阶段织物系统与模拟皮肤模拟传感器间的温差较大,二者之间较大的换热速率使得皮肤模拟传感器吸热速率较大;而在蓄热平稳期(100~600 s),皮肤得热速率也趋于稳定,此时系统内的传热达到了平衡状态,但由于织物系统的蓄热不再增加,因此皮肤得热量表现为随着热暴露时间的增加呈线性递增。

图5 不同拉伸形变状态下织物系统D1的皮肤得热变化

不同拉伸状态下的皮肤总得热量如图6所示。可看出,各织物系统的皮肤得热量变化趋势基本一致,均随着拉伸率的增加皮肤得热量持续上升。这与热暴露阶段织物系统的蓄热能力相关,由2.2.1节可知织物的累计蓄热量随着拉伸率的增加而减小,因此传递至皮肤的热量将增加,织物的热防护性能变差。例如,织物系统D1在拉伸率为9%时皮肤得热量为2 550.13 kJ/m2,较拉伸率为0%时的皮肤得热量1 866.67 kJ/m2高出36.61%。此外,在相同拉伸率水平下,织物厚度越大其皮肤得热量越小。

图6 不同拉伸形变状态下的皮肤总得热量

2.3 形变状态下织物的放热危害性能分析

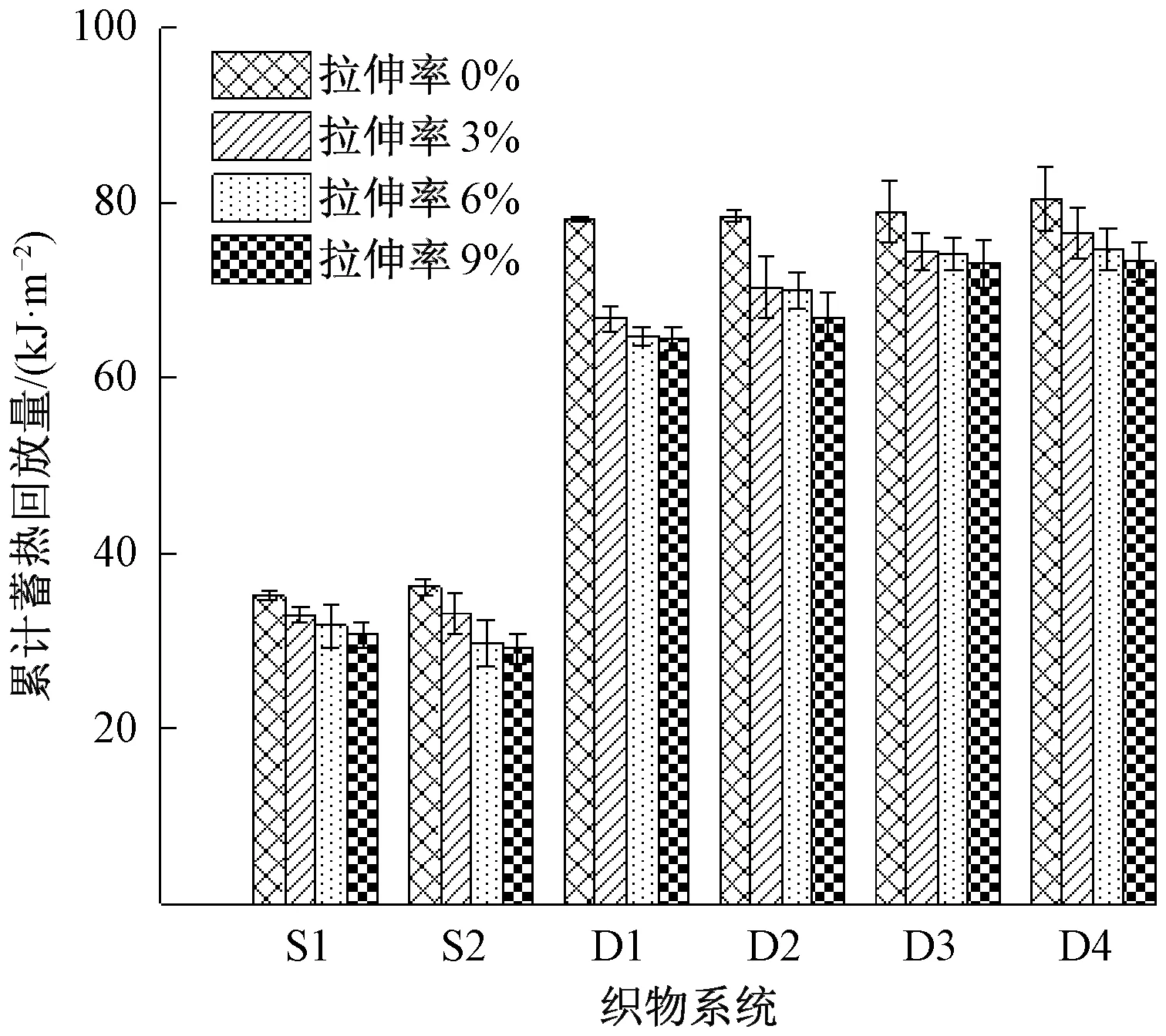

2.3.1 拉伸形变对织物蓄热回放量的影响

不同织物系统在各拉伸率水平下的累计蓄热回放量如图7所示。可知,拉伸率对织物系统S1、S2、D1、D2的累计蓄热回放量有显著性影响(P<0.05);S1、S2、D3、D4 4种织物系统在拉伸率为3%时的累计蓄热回放量与其未拉伸时无显著性差异(P>0.05),其余拉伸率水平均与未拉伸时有显著性差异(P<0.05)。整体而言,随着拉伸率增大,织物系统的累计蓄热回放量逐渐降低,这是因为拉伸率的增加会导致织物系统的累计蓄热量降低,从而造成冷却阶段其对皮肤的累计蓄热回放量减少。

图7 不同拉伸形变状态下织物系统的累计蓄热回放量

无论拉伸率如何,单层织物系统的累计蓄热回放量远小于双层织物系统,这与其累计蓄热量较少有关。对于具有相同外层织物的双层织物系统D1和D3而言,除了拉伸率为0%的条件之外,织物系统D3在其余拉伸率水平下的累计蓄热回放量均显著大于织物系统D1(P<0.05)。He等[9]的研究表明,多层织物系统对皮肤的蓄热回放量主要来源于靠近皮肤的隔热层,而织物系统D3具有较厚的隔热层,其在热暴露阶段蓄积了更多的热量(见图4),从而导致了冷却阶段隔热层对皮肤的放热也显著增加。

2.3.2 拉伸形变对织物蓄热回放效率的影响

蓄热回放效率本质上表征了累计蓄热回放量与累计蓄热量间的关系,各拉伸水平下二者间的拟合曲线如图8所示。可看出在拉伸形变状态下,织物累计蓄热回放量与其累计蓄热量间的线性回归方程为y=0.41x+15.71,决定系数R2=0.979,表明拟合结果好,因此织物系统冷却阶段的累计蓄热回放量随着其热暴露阶段的累计蓄热量的增加而呈线性增大。

图8 累计蓄热量与累计蓄热回放量的关系

表4示出各织物系统在不同拉伸率水平下的蓄热回放效率。可知,随着织物拉伸率的增加其蓄热回放效率逐渐增大,此时有更多的热量到达人体皮肤,因此当织物发生拉伸形变时其放热危害性能更应引起重视。尽管前文指出单层织物在形变状态下的累计蓄热回放量远低于双层织物,但是其蓄热回放效率却显著高于双层织物,因为皮肤烧伤不仅与蓄热回放量有关,与蓄热回放效率也有很大的关系[16]。

表4 织物系统的蓄热回放效率

3 结 论

本文通过自研的形变状态下织物蓄放热特性测试仪,研究了不同拉伸形变状态下织物的蓄热防护和放热危害双重特性,得到如下结论。

1)织物发生形变时,其蓄热过程包括增长期、平稳期和下降期3个阶段,其中,平稳期的出现表明在特定强度的热源条件下形变织物的蓄热能力有限。

2)拉伸形变对各织物系统在热暴露阶段的累计蓄热量均有显著性影响,且随着拉伸率的增加,其热暴露阶段的累计蓄热量逐渐降低。当织物发生拉伸形变时,单层织物系统的累计蓄热量低于双层织物系统。在双层织物系统中,外层织物较隔热层织物所蓄积的热量更多,且随着拉伸率的增加,双层织物系统中外层织物的累计蓄热量变化较小,而织物系统累计蓄热量的降低主要源于隔热层的蓄热量下降。此外,随着拉伸率的增加皮肤得热量持续上升,表现为热防护性能下降。

3)随着拉伸率的增加,织物系统在冷却阶段的累计蓄热回放量逐渐减小,而蓄热回放效率逐渐增大,因此当织物发生拉伸形变时其放热危害性能更应引起重视。形变状态下织物的累计蓄热回放量与其累计蓄热量间呈正线性关系。