棉/Ti3C2导电纱制备及其电容式压力传感器的性能

2022-08-04赵博宇李露红丛洪莲

赵博宇, 李露红, 丛洪莲

(江南大学 针织技术教育部工程研究中心, 江苏 无锡 214122)

随着柔性可穿戴智能设备的快速发展,人们对新兴设备元器件的可穿戴性、便携性、轻量化与尺寸灵活性提出更高的标准[1-2]。导电纺织材料能够以一维结构形成纤维状传感器,还能通过纺织技术形成二维或三维结构的织物状传感器[3]。这种纺织基柔性传感器相比于硬质电子元件,具有更好的舒适性、适形性与安全性,是形成柔性可穿戴电子设备的理想选择,因此,越来越多的学者对高导电性能纺织材料进行深入研究,希望从材料、结构等方面入手,实现更稳定、更多样化的可穿戴技术[4]。

MXene是一种具有类石墨烯二维结构的新型过渡金属碳/氮化物材料,其拥有二维片层状结构,表面连接着许多活性基团[5],如羟基、氧离子或氟离子等。MXene材料独特的二维片层结构使其兼具轻质、高导电率以及优良的电化学性能[6],其表面的活性基团具有亲水性,能够在没有附加黏合剂或化学活性剂的情况下具有良好的溶液加工性能[7],可与棉、粘胶等亲水性纤维基体实现更好的结合效果[8]。MXene基纤维材料自2017年首次被合成应用以来,在可穿戴领域展现出巨大的前景,其应用涵盖了电磁屏蔽[9]、超级电容器[10-12]、应力应变传感器[8,13-14]、加热纺织品[15]等诸多方向。

Ti3C2Tx是MXene材料中研究较为广泛的一种材料[16-17]。为了充分利用MXene材料优异的电导特性与表面亲水特性制备具有高导电性的纤维传感材料,本文以棉纱作为基体纤维,将其与Ti3C2单层分散液进行复合处理后,得到导电纤维材料。为了充分验证导电纱线的电学性能,将制备得到的柔性导电纱线与横编针织间隔织物复合,设计形成了一款十字交叉结构电容式压力传感器,以期能够为导电纤维在智能纺织品的应用提供参考。

1 实验部分

1.1 实验材料

材料:Ti3C2少层分散液(粒子直径为0.2~10 μm,质量浓度为10 mg/mL,晶面间距大于1 nm,相对分子质量为167.66,纯度大于 98%),吉林一一科技有限公司;棉纱(18.2 tex×2),无锡一棉纺织集团有限公司;涤纶复丝(全拉伸丝,44.4 tex),盛轶化纤有限公司;涤纶单丝(直径为0.18 mm),南通新帝克单丝科技股份有限公司。

仪器:MACH2XS153-12G四针床全成形电脑横编机器及SDS-ONE APEX 3设计系统(株式会社岛精机制作所);SU-1510扫描电子显微镜(日本日立公司);D2 PHASER的X射线衍射仪(德国布鲁克公司);Nicolet-10傅里叶变换红外光谱仪(美国热费希尔科学有限公司);ZC-90 G高绝缘电阻测量仪(上海苏特电气有限公司);TB75V20波轮洗衣机(无锡小天鹅电器有限公司);WH-100万能材料试验机(宁波伟恒有限公司);TH2832 LCR精密数字电桥(同惠电子有限公司)。

1.2 导电纱线制备工艺

取适量Ti3C2少层分散液,将其溶液通入Ar气,并于低温冰浴环境中进行超声波处理,在450 W功率下处理40 min。然后将溶液静置60 s,取上层胶体溶液即可得到Ti3C2单层分散液,将其稀释到质量浓度为5 mg/mL时作为反应液对棉纱进行导电处理。

复合导电纱线制备的工艺流程如图1所示。使用U型管作为反应液容器,纱筒上的棉纱通过辊轮固定路径,纱线经反应液容器处理后,经由辊轮牵引进行烘干处理,最终收集到纱筒上。在U型管中灌入10 cm高的Ti3C2单层分散液反应液,固定于超声波清洗机中进行超声波振荡,可以加速Ti3C2单层分散液中Ti3C2片层的运动,同时超声波的高频振动能够使紧密聚集的纤维束变得松散,提高Ti3C2片层在棉纱内部的浸润效果,从而使Ti3C2片层与棉纤维的相互作用更加充分。

将纱线通过反应液容器的速度依次控制为2、0.4、0.2、0.1、0.007 m/min,分别处理5组2 m的棉纱,处理时间分别为1、5、10、20、30 min。将功率为200 W的常温吹风装置固定于最后一个辊轮与纱筒之间,对复合导电纱线进行烘干,可烘干处理的纱线长度为20 cm,得到导电纱线并收集到纱筒上。经Ti3C2改性得到的导电棉纱命名为Ti3C2-CY导电纱线。

1.3 电容式压力传感器设计

横编成形技术能够利用特殊编织工艺将导电纱线直接织入纺织品中,实现非侵入式柔性传感效果。为了定量评估导电纱线的电容传感特性,本文实验以横编间隔织物作为介电层,Ti3C2-CY导电纱线为电极,设计了一种十字交叉结构电容式传感织物。用四针床全成形电脑横编机器与SDS-ONE APEX 3设计系统进行间隔介质层的设计与开发,间隔织物的正反两面由涤纶复丝编织,中间衬入涤纶单丝作为间隔丝,在织物的正反面交错集圈固定单丝位置,同时保证织物两面的间隔距离为1 cm,嵌花纱嘴将导电纱线织入正反两面形成十字交叉状电容式压力传感器,其间隔织物的编织图如图2所示。通过针织全成形工艺制备得到的交叉结构电容式传感器在未施加压力时初始厚度为12 mm,其结构效果如图3所示。

图2 间隔结构编织图

图3 交叉式电容结构图

1.4 测试与表征

1.4.1 纱线形貌观察

采用扫描电子显微镜观察导电纱线的表面形态。分别取5组导电纱线各8 mm,同时取未处理棉纱作为对照组与实验组并列排放,用导电胶黏附在样品观察台表面。

1.4.2 导电纱线结构分析

为了获取导电纱线材料内部的分子结构及物质组成[18],采用傅里叶变换红外光谱仪分析导电纤维材料的结构,扫描范围为4 000~500 cm-1,分辨率为4 cm-1;采用X射线衍射仪,以0.2 (°)/步进行扫描,分析导电纱线在2θ为5°~80°范围内的结晶结构。

1.4.3 棉纱质量增加率测试

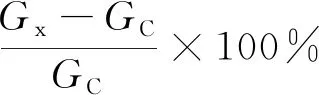

将处理前后共6组纱线在测试温度为22 ℃,相对湿度为67%的平衡环境中静置24 h后,每组纱线各截取10 cm长试样后称量,根据下式[19]计算棉纱质量增加率:

式中:WG为棉纱质量增加率,%;Gx为导电处理后棉纱的质量,g;GC为未经处理的棉纱质量,g。

1.4.4 纱线导电性能测试

将平衡后的5组Ti3C2-CY导电纱线各剪取3段试样,每段长度为2 cm,用高绝缘电阻测量仪测量每组导电纱线的平均电阻,测试电压为100 V,定时1 min。根据下式[20]计算纱线的电导率:

式中:σ为纱线电导率,S/cm;L为纱线长度,cm;R为纱线电阻,Ω;A为纱线截面积,cm2,其计算公式为:

式中:Nt为纱线线密度,tex;δy为纱线密度,g/cm3,棉纱密度约为0.85 g/cm3[19]。

1.4.5 纱线耐水洗性能测试

依据GB/T 8629—2017《纺织品 试验用家庭洗涤和干燥程序》,通过对处理20 min后的导电纱线分别进行1、3、6、9、12次家庭洗涤实验,悬挂晾干后进行电导率测试。以导电棉纱的电导率保留率作为导电纱线耐久性的定量测量结果,电导率保留率X计算公式为

式中:σ1为水洗后纱线电导率,S/cm;σ0为未水洗纱线电导率,S/cm。

1.4.6 传感器力学性能测试

使用万能材料试验机对传感器进行压缩测试,预加压力为0.1 N,开始测试后压力锤以5 mm/min速度匀速施加压力。分别测试试样在10%~70%阶段性应变下的压缩-回复性能,研究间隔织物在不同应变下的力学特征。在50%应变内,对间隔织物进行200次以上的压缩循环测试,研究间隔织物的压缩-回复耐久性。

1.4.7 传感器电学性能测试

将电容式传感器水平放置于万能材料试验机上,利用压力锤对电容传感器施加压力。垂直交叉的2根导电纱线分别连接到精密数字电桥的2个测试夹上,图4为电容传感器的测量原理图。通过测量电容传感器的初始电容值C0、实时电容值C,根据下式计算得到相对电容变化:

图4 电容式传感器压缩测试原理图

式中:ΔC/C0表示相对电容变化;C为传感器的实时电容,pF;C0为传感器的初始电容值,pF。

实验测试柔性传感器应力-电容变化曲线,通过拟合曲线得到斜率大小确定传感器灵敏度的变化。为了保证传感器对压力传感效果的可靠性与循环,采用循环压缩的方式进行测试,将最大压缩应变控制在70%匀速压缩-回复200次以上。

2 结果与讨论

2.1 纤维形貌分析

图5示出未处理棉纱和5组Ti3C2-CY导电纱线表面的形貌SEM照片。可以看出:未经处理的棉纱表面光滑呈现自然卷曲状;当棉纱在Ti3C2单层分散液中进行处理后,纱线沿纵向表面明显出现片层状分散物,且片状物与棉纤维表面贴合性较好,这可能是由于Ti3C2纳米片层表面带有负电荷且具有亲水性,因此与棉纤维中含有的亲水基团建立了强静电相互作用[8]。随着纱线处理时间的增加,棉纱表面粗糙度逐渐变大,出现明显的片层状分散物,且片层间连续性有所提高,这说明处理时间增加有助于棉纱与Ti3C2纳米片层之间的充分结合。

图5 棉纱与导电纱线的SEM图(×1 000)

图6示出棉纱在分散液中进行不同时间处理后的质量增加率变化曲线。可以看出:仅进行1 min纱线处理后,棉纱质量增加率就达到了12.5%,说明在超声波振荡的作用下棉纱与Ti3C2纳米片层结合效果明显;当处理时间在1~20 min之间时,纱线的质量增加率与处理时间基本呈现线性关系,这说明随着处理时间的延长,Ti3C2纳米片层在棉纤维间的渗透程度更高。

图6 处理时间对导电纱线质量增加率影响

2.2 材料结构及组成分析

2.2.1 化学结构分析

图7为Ti3C2、棉纱以及Ti3C2-CY导电纱线的傅里叶红外光谱图。纯Ti3C2在3 500 cm-1处的伸缩振动峰对应O—H的拉伸,而2 349 cm-1处峰的出现源于实验过程中有CO2的进入[18]。对于棉纤维而言,3 336、2 900、1 376和1 161 cm-1处的峰分别对应着纤维素分子内氢键拉伸振动、C—H拉伸振动、C—H变形振动以及C—O—C反对称拉伸振动。棉纤维浸渍于Ti3C2溶液后,从Ti3C2-CY导电纱线曲线中可以看出棉和Ti3C2的特征峰,并且棉的特征峰有所减弱或者消失,说明Ti3C2纳米片覆盖在棉纤维表面,形成较强的界面结合。这可能是由于Ti3C2的表面基团使得材料呈现阴离子特性,与棉织物产生静电吸附作用。

图7 Ti3C2、棉纱及Ti3C2-CY导电纱线的傅里叶红外光谱图

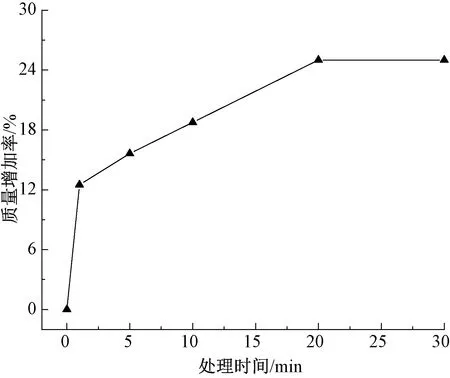

2.2.2 结晶结构分析

图8 Ti3C2、棉纱及Ti3C2-CY导电纱线的XRD图

2.3 导电性能分析

2.3.1 处理时间对纱线导电性能的影响

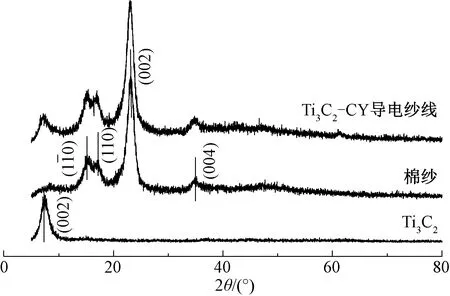

不同浸渍时间下Ti3C2-CY导电纱线的电阻值如图9所示。可以看出,随着处理时间的延长,纱线的电阻逐渐减小,说明导电纱线的导电效果逐渐增强,当处理10 min后,电阻减小的斜率变缓,说明随着处理时间的延长,纱线内部各个纤维表面吸附的Ti3C2纳米片层接近饱和,因此导电效果不再显著增加。通过计算可得,处理时间为20 min时纱线电导率最大,为0.872 S/cm。

图9 处理时间对导电纱线电阻的影响

2.3.2 洗涤次数对纱线导电性能的影响

图10示出分别经过1、3、6、9、12次洗涤后导电纱线的电导率保留率。可以看出初次洗涤后电导率损失较多,这是由于洗涤过程中未与纱线表面形成紧密相互作用的Ti3C2纳米片层被洗去。随着洗涤次数的增加,纱线电导率的下降趋势逐渐变缓,这可能是由于剩余Ti3C2纳米片层渗入纤维内部与纱线形成电离作用,从而使导电纱线在多次洗涤作用下仍具有一定的导电效果。

图10 洗涤后导电纱线电导率保留率

2.4 十字交叉结构电容式压力传感器应用

2.4.1 传感器的力学性能分析

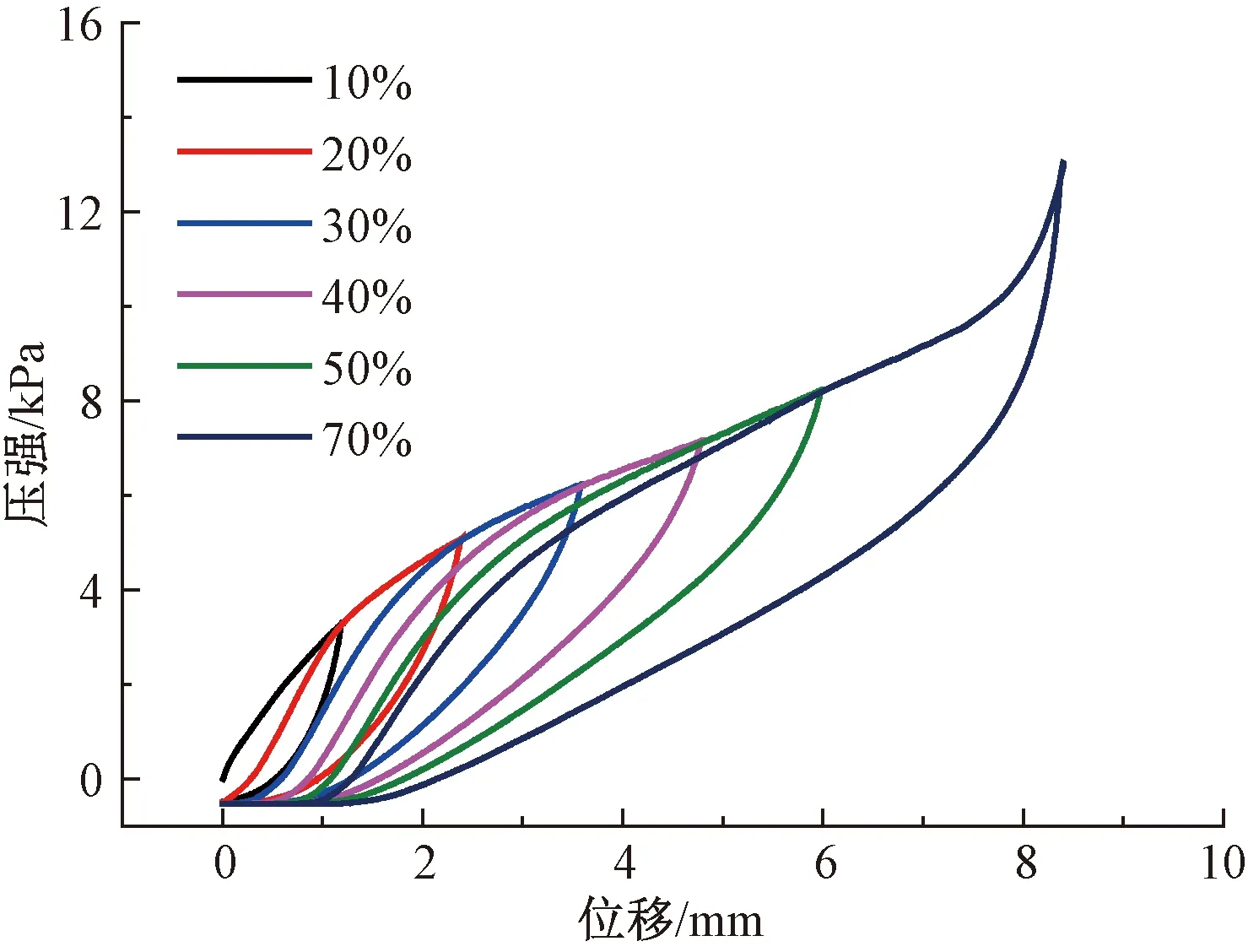

图11示出不同压缩应变下织物的压缩-回复性能变化规律。可以明显看出,各个曲线变化规律基本一致。压缩过程中间隔织物的应力-应变规律可以分为4个阶段[21]。在Ⅰ阶段,织物表面蓬松的纱线被压缩紧密,织物的压缩曲线呈线性变化。在Ⅱ阶段,应力主要作用于具有一定抗弯曲变形能力的间隔单丝,间隔织物表现出弹性行为,此时织物的弹性模量相比于第Ⅰ阶段显著增加。当压缩到Ⅲ阶段,应力-应变曲线斜率逐渐减小,这主要是由于间隔织物的2个表面连接的组织点发生滑移,使得压力向四面分散,避免了压力在应力区表面长时间聚集。此时,间隔织物产生了流变变形。在Ⅳ阶段,织物正在经历致密化阶段。随着滑移过程的结束,织物的弹性模量又开始上升,织物被进一步压缩,间隔层达到致密。

图11 不同应变下织物压缩-回复性能

为了探讨间隔织物压缩回复的耐久性,对间隔织物在50%应变范围内进行200次以上的压缩循环测试,并绘制其应力-应变曲线,其循环压缩回复性能如图12所示。可以看出,除了第1次压缩-回复过程外,间隔层织物的应力-应变曲线的变化趋势基本相同。在间隔层织物的第1次压缩后,纱线之间产生摩擦,空气在间隔层之间被迫挤出,因此间隔层的厚度略微减少了0.5 mm,由于织物的弹性和摩擦力作用不能回复到初始位置,这也是造成首次压缩与之后压缩应力-应变曲线差异的原因。横编针织间隔织物的间隔丝呈现V型交叉结构分布,在压缩后由于间隔丝具有较大模量,对抗压缩造成的弯曲,从而使织物在压缩后能够恢复至原状,保证了间隔织物的压缩-回复的耐久性。

图12 200次循环压力下织物压缩-回复性能

2.4.2 传感器的电学性能分析

图13示出电容式传感器在不同压缩应力时的电容变化情况,对曲线拟合可得到传感器的灵敏度S。结合横编间隔织物的力学性能分析可以得出:当织物初步受到压缩应力时,织物表面蓬松的纱线被压缩,此时织物厚度变化较小,电容灵敏度较低;当电容传感器在应力下的压缩应变进入第Ⅱ、Ⅲ阶段时,间隔丝弯曲、滑移,电容传感器灵敏度显著增大,对数据进行拟合得到灵敏度近似为0.028 kPa-1;随着应力进一步增大,传感器压缩程度达到了第Ⅳ阶段,织物结构逐渐致密化,电容式传感器的灵敏度再次变小。此外,在压缩应变为50%时,传感器在150 ms以内快速响应,其响应变化情况如图14所示。

图13 应力-电容变化特性

图14 压力电容传感器的响应时间

电容式传感器在循环压缩测试过程中的电容变化情况如图15所示。可看出对于多次施加压力的传感器几乎没有电容差异,这证明传感器输出具有较好的稳定性与可重复性。良好的稳定性始终是传感器在实际与长期应用中不可或缺的条件,该传感器稳定响应证实其在实际应用中的一致性。

图15 循环压力下传感器的电容特性

3 结 论

以二维过渡金属碳化物Ti3C2单层分散液处理棉纱制备导电纱线,通过形貌观察、结构分析、性能测试测定其结合效果;利用所制备导电纱线开发了一款全成形十字交叉结构电容式压力传感器,测试了传感器的力学性能与电学性能,得到如下主要结论。

1)棉纤维无需预处理即可与Ti3C2分散液产生良好的结合效果,结合率与导电性能随着处理时间的延长而提升,电导率最高达0.872 S/cm,经12次水洗过后仍具有导电效果。

2)横编间隔织物的压缩过程主要有表明纱线压缩-弹性形变-流变-致密化4个阶段,在0%~70%不同压缩应变下,其压缩回复曲线呈现规律性;在200次压缩-回复过程中具有良好且稳定的压缩效果,充分显示了它的可重复性和耐久性。

3)十字交叉结构电容式压力传感器在电学测试中能够有效反映出传感特征,灵敏度可达0.028 kPa-1,响应时间小于150 ms,同时能在200次以上循环压缩测试中稳定使用。