钛系聚对苯二甲酸乙二醇酯的增黏行为及其性能

2022-08-04林启松吕汪洋陈文兴

林启松, 高 峰, 吕汪洋, 陈文兴

(浙江理工大学 纺织纤维材料与加工技术国家地方联合工程实验室, 浙江 杭州 310018)

聚酯是目前应用最为广泛的聚合物之一,在国民经济建设中发挥着重要作用,也是我国的优势产业。中国化学纤维工业协会公布的数据显示,2019年我国聚酯总产能超过了6 000万t,其中尤以聚对苯二甲酸乙二醇酯(PET)为主,具有使用范围广、性能优良和价格低廉等特点,是聚酯品类中产量最大、应用最广的基础材料,主要包括基础切片和高黏切片。近年来,高强工业丝等高附加值领域日益增长的需求使得PET高黏切片的产量逐年攀升,2019年PET工业丝年产约180万t,产能占全球的72%。尽管PET工业丝产业近10年来取得高速发展,但制备高黏PET的主流催化剂仍为锑系催化剂,PET工业丝在高温高压染整处理时重金属锑会析出,产生含锑废水造成水体污染,对人类的健康造成严重威胁[1-2]。中国化学纤维工业协会团体标准T/CCFA 02007—2019《绿色纤维评价技术要求》中明确限定了纤维可萃取锑含量需低于30 mg/kg,因此,开发新型绿色高效的PET催化剂已成为研究者们关注的热点问题。

钛系催化剂以无毒、催化活性高及价格低廉等特点受到广泛关注,使用该类催化剂制备的高黏钛系PET因而也具有广阔的市场前景和经济效益。第一代钛系催化剂是以钛酸四丁酯(TBT)为代表的有机钛酸盐,但其存在催化剂易水解、PET发黄且热稳定性较差等问题[3]。近年来,关于改善钛系催化剂稳定性及PET色相的研究多有报道[4-7],也出现了多种较为成熟的商业钛系催化剂如DuPont公司的Tyzor、Acordis公司的C-94和Zimmer公司的Ecocat等[8]。国内企业如中国石油化工股份有限公司天津分公司、中国石化仪征化纤有限责任公司及浙江恒逸集团等也陆续推出了自主研发的钛系催化剂和商业钛系PET产品[9-11]。

目前,市面上多为钛系PET基础切片,工业丝加工所需高黏钛系PET切片仍需通过增黏工艺得到,高黏PET的制备有固相缩聚及液相增黏2种方式,固相缩聚作为应用最为广泛的聚酯增黏工艺,有效解决了高黏聚酯搅拌难题,PET基础切片进入反应塔后缓慢移动并发生缩聚反应,通过真空或热氮气带走缩聚小分子从而实现PET的增黏。虽然固相缩聚具有生产工艺稳定可靠、操作成本低及副反应少等优点,但其物料停留时间长达10~20 h,生产效率有待提升[12]。陈文兴等[13]提出了聚酯工业丝熔体直纺新技术,创立了“竖直管外降膜”新方法,成功实现了液相增黏工艺高效制备高黏PET。

锑系PET的锑元素含量为150~300 μg/g,而钛系PET的钛元素含量为5~10 μg/g,二者催化活性位点种类和浓度均有较大差别,因而钛系PET的增黏过程无法延用锑系PET的增黏规律进行分析。部分研究者也开展了钛系PET在一定温度范围内固相缩聚的研究[14-15],但钛系PET在熔融状态下的液相增黏研究还鲜见报道。为此,本文考察了钛系PET在210~280 ℃的真空缩聚增黏过程,讨论不同缩聚增黏温度和时间下PET分子质量的变化规律,并关注PET色相的相关变化,分析不同增黏条件下PET的热性能,着重讨论了钛系PET基础切片开展液相增黏的可能性,为建立高效的钛系PET增黏体系及工艺提供理论参考。

1 实验部分

1.1 实验材料

钛系PET,特性黏度为0.676 dL/g,市售基础切片;六氟异丙醇(纯度为99.5%)、三氟乙酸钠(纯度为≥99%)、苯酚(纯度为≥99%)、1,1,2,2-四氯乙烷(纯度为98%),上海阿拉丁生化科技股份有限公司。

1.2 高黏钛系PET的制备

首先,将钛系PET基础切片在110 ℃、真空条件下预结晶干燥10 h后,转移至B-585型真空玻璃干燥炉(瑞士BÜCHI有限公司)中,在设定的反应温度和时间下进行增黏反应。其中固相缩聚反应温度范围为210~250 ℃;液相增黏反应温度范围为260~280 ℃,冷却后得到高黏钛系PET样品。

1.3 测试方法

1.3.1 分子质量测试

配制含5 mmol/L三氟乙酸钠的六氟异丙醇溶液作为PET试样的溶剂及流动相,待测PET样品质量浓度为2 mg/mL。采用Acquity型超高效聚合物色谱(APC,美国Waters公司)、Dawn Heleos Ⅱ型多角度激光光散射仪及Optilab T-rEX型示差折光仪(美国Wyatt公司)联用方式测定PET试样的分子质量,测试流速为0.4 mL/min,色谱柱温度为55 ℃,样品室、光散射检测器及示差检测器温度均为25 ℃,测试进样量为50 μL。

1.3.2 特性黏度测试

依据GB/T 14190—2008《纤维级聚酯切片(PET)试验方法》,称取0.125 g PET试样溶解于适量苯酚/四氯乙烷(质量比为1∶1)溶液中,配制成质量浓度为5 mg/mL的待测液,采用VISCO-070型乌氏黏度计(德国Julabo公司)测试记录样品溶液流动时间,并根据公式计算试样的特性黏度[η]。由于固相缩聚样品的结晶度高、溶解困难,实验时需要适当提高样品溶解温度。

根据Mark-Houwink方程计算样品的黏均分子量(Mη),计算公式为

[η]=KMηα

式中:K和α为常数,其值分别为2.1×10-4和0.82[16]。

1.3.3 色相测试

首先以苯酚/四氯乙烷(质量比为1∶1)溶液为溶剂溶解PET试样(质量浓度为0.1 g/mL),然后使用U-3900 H型紫外-可见光分光光度计(日本日立公司)测试样品在400~500 nm范围的吸收曲线。

1.3.4 热性能测试

采用DSC 1型差示扫描量热仪(瑞士Mettler-Toledo公司)测试PET样品的热性能。首先,以10 ℃/min的升温速率由室温升至280 ℃,保持5 min以消除热历史,之后以50 ℃/min的降温速率降至0 ℃并保持5 min,再以10 ℃/min的升温速率升至280 ℃得到第2次熔融升温曲线,5 min后再以10 ℃/min的降温速率降至室温得到第2次结晶降温曲线,测试保持氮气流速为40 mL/min。

2 结果与讨论

2.1 增黏对钛系PET色相的影响

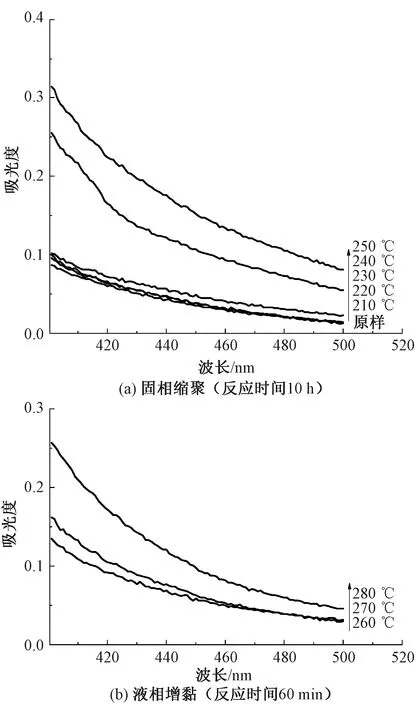

色相是PET产品品质的重要指标,钛系PET产品多有发黄的难题,这主要是合成过程中的副反应所致[17]。图1示出钛系PET不同温度下增黏后紫外-可见吸收谱图。可以看到,本文所用PET基础切片的紫外-可见吸收光谱存在黄色吸收带(400~500 nm),210~230 ℃温度下固相缩聚时PET试样在该波段下的吸光度随温度升高小幅增大,240 ℃温度下固相缩聚时出现大幅升高,并在250 ℃达到最大;当缩聚温度升至PET熔点以上时,260~270 ℃液相增黏PET样品的吸光度介于230~240 ℃固相缩聚的PET样品之间),同样表现出温度越高吸光度越高,280 ℃液相增黏样品吸光度大幅上升,说明过高的温度造成钛系PET副反应加剧,产物色相黄变情况加重。

图1 不同温度下钛系PET增黏后紫外-可见吸收谱图

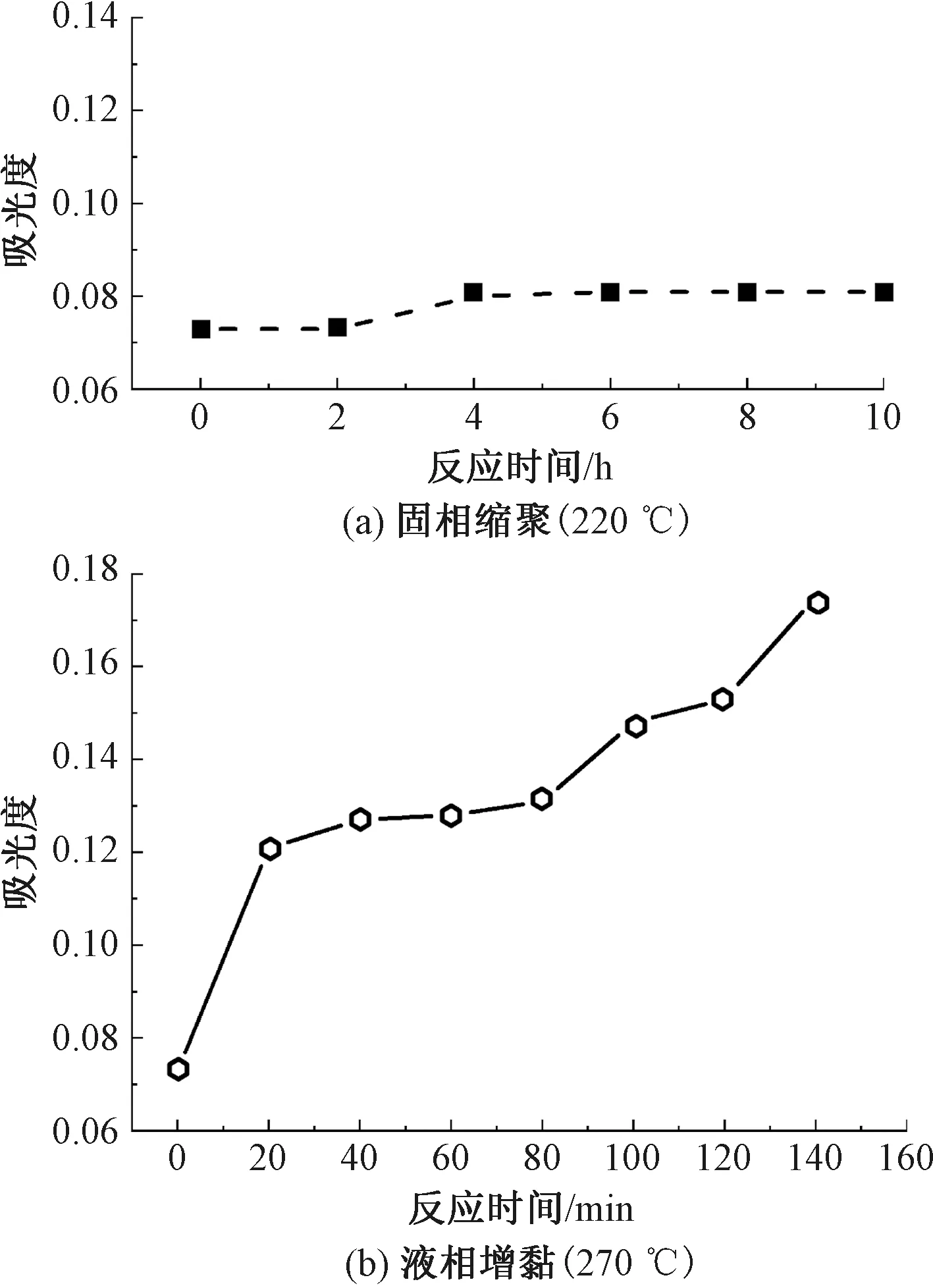

进一步研究反应时间对PET色相的影响,图1表明钛系PET在缩聚温度低于230 ℃时反应10 h其色相变化幅度不大,而260~280 ℃反应60 min产物色相即发生显著变化。图2示出220 ℃固相缩聚和270 ℃液相增黏操作下产物色相随时间的变化。结果表明,在220 ℃缩聚4 h后PET产物吸光度略微增加,之后再未出现明显变化;270 ℃液相增黏20 min后,PET产物吸光度升高66%,而后继续缓慢升高,60 min后产物吸光度再次升高,140 min时已达到原样的140%。

图2 220和270 ℃增黏时钛系PET在410 nm处吸光度随时间的变化

可以看到对钛系PET而言,温度是材料增黏过程中黄变的主要影响因素,增黏操作温度较高时,黄变程度随反应时间的延长出现加剧的现象,该状态下反应时间不宜超过60 min。

2.2 反应温度对增黏性能的影响

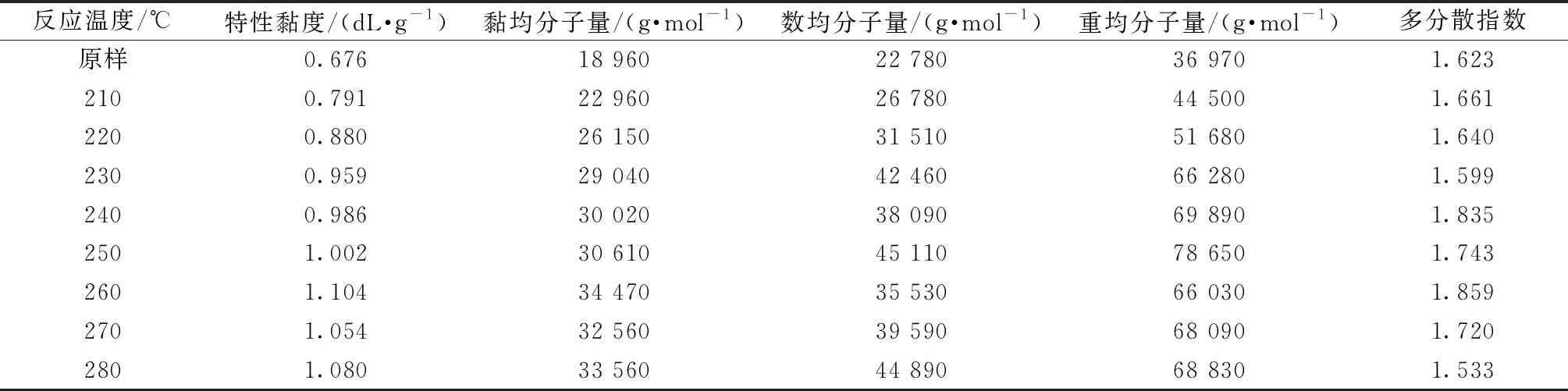

钛系PET分子质量直接影响工业丝的加工及应用,建立正确的分子质量测试描述体系具有重要意义。描述聚合物分子质量数值一般有重均分子量(Mw)、数均分子量(Mn)以及通过特性黏度[η]计算得到的黏均分子量(Mη),三者间存在Mw≥Mη>Mn的关系,其中Mη的获取简便,应用也最广泛。基于课题组前期工作[18],本文建立了超高效聚合物色谱-多角度激光光散射联用(APC-MALLS)方法测得钛系PET样品的Mw和Mn,与Mη值一同列于表1中,其中,多分散指数由Mw/Mn计算得到。

表1 不同增黏工艺的钛系PET的分子质量相关参数及特性黏度

由表1可以看到,各试样的Mη值全部小于APC-MALLS测得的Mw和Mn值,且250 ℃固相缩聚样品的Mη值相比于240 ℃固相缩聚样品仅增加了1.97%,远小于APC-MALLS测得的Mw和Mn值的增加幅度(分别增加12.53%和18.43%),液相增黏样品Mη变化规律呈先降后升趋势,也不同于Mw和Mn的单调上升,此外Mη值与文献[18]报道的商用高黏PET分子质量也存在差异。这可能是因本文制得的高黏钛系PET在苯酚/四氯乙烷(质量比为1∶1)溶剂中溶解难度大,溶解温度超过1.3.2节中国标限定条件,溶解过程中产生分子链断裂导致PET特性黏度偏小,Mη也偏离真实值;由于计算Mη的Mark-Houwink方程中的常数K和α由Mw确定[19],因此,Mw与Mη也就更接近,故本文使用与Mη相近的Mw对缩聚后的钛系PET分子质量进行描述,以保证准确性。

进一步研究钛系PET在不同反应温度下的增黏效果。由表1可知,钛系PET在固态下反应10 h,其Mw随温度升高接近线性增长,250 ℃时达到最大值78 650 g/mol。随着反应温度升至PET熔点以上,样品开始熔融进行液相增黏,PET的分子质量同样随温度升高而升高。钛系PET在230 ℃固相缩聚10 h时Mw为66 280 g/mol,表明钛系PET能够通过固相缩聚工艺满足PET工业丝制备对分子质量的需求[18],260 ℃液相增黏60 min PET的Mw即可达66 030 g/mol,与230 ℃缩聚10 h样品分子质量基本持平;270 ℃液相增黏60 min 时材料分子质量也达到了68 090 g/mol,同样达到了工业丝级PET切片的加工要求,液相增黏使得液膜表面能够以鼓泡等形式实现熔体表面更新,进而实现远比固相缩聚高效的小分子迁移,使PET产物能够在更短的时间内达到目标分子质量,表明钛系PET存在液相增黏技术制备高黏PET的应用前景。

表1同时显示了钛系PET的多分散指数随增黏温度的变化。结果表明,210~230 ℃固相缩聚PET材料的多分散指数逐渐减小。固相缩聚样品一般存在由形态导致的受热不均,导致材料单粒切片分子质量由外向内呈逐渐减小的分布趋势[20],随着固相缩聚温度的升高,分子链活动受限程度减小,PET材料内外层分子链与邻近分子链反应形成更大的分子链的速率差异减小,因此,在分子质量增大的过程中分子链大小表现趋于均一,材料的多分散指数逐渐减小;随着缩聚温度进一步升高至240 ℃以上,PET样品的多分散指数再次大幅跃升至1.835,这主要是由于过高的缩聚温度下长时间反应,导致副反应产生大量小分子,由图1可知240 ℃时PET黄变程度显著提升,侧面印证了副反应的加剧,由于多分散指数由Mw/Mn得到,大量小分子的存在使得Mn值显著降低,故多分散指数显著升高。值得注意的是,250 ℃固相缩聚PET样品多分散指数又下降至1.743,这可能是由于缩聚温度接近于PET的熔点使材料无法维持100%固态,PET表面与内部的相态更为接近,分子链移动能力大幅提高,内外层分子链反应形成更大的分子链的速率均大幅提高,且差异相较于低温纯固相缩聚PET样品更小,大分子链长度更为均一;虽然该温度下样品副反应更为严重(见图1(a)),产生了许多小分子,但此时均一大分子链质量对Mn值贡献更大,占主导地位,故Mn总体上升,体现为多分散指数的下降。

当PET样品开始液相增黏时,其多分散指数随温度的升高而减小,温度越高熔融状态下大分子链间移动越容易,分子链增长受限越小,分子链长度也更为均一,多分散指数越小。可以看到液相增黏有利于分子质量增长的同时,也有利于分子质量的均一化,可获得分子质量窄分布的高品质高黏PET。

综上分析,虽然依据表1所列重均分子量数值显示,缩聚增黏温度230~280 ℃制备的样品在相应的反应时间内均能达到PET工业丝用切片所需分子质量,但240、250及280 ℃样品色相明显变黄,无法满足使用需求;260 ℃样品在增黏过程中始终存在未完全熔融的部分,产物流动困难,因而该温度难以应用于实际生产加工高黏PET。230 ℃固相缩聚虽然反应时间长,但具有产物色相更好和分子质量分布窄的优点;270 ℃液相增黏反应样品的黄变和多分散指数略高于230 ℃固相缩聚样品,但其操作时间短,生产效率高,制备的PET色相可通过熔融直纺工艺改善,因此,230和270 ℃ 2种工艺制备高强PET工业丝用切片均具有可操作性。

2.3 反应时间对增黏性能的影响

目前,研究认为钛系催化剂催化聚酯缩聚增黏的机制与锑系催化剂相同,同样遵从中心配位机制。钛原子首先与羟乙酯基中的羟基反应,随后相邻分子链上的酯羰基中的氧与钛原子配位,增加了酯羰基中碳的正电性,进而促进羟乙酯基中的氧进攻羰基碳原子,最后建立2条分子链间新的酯键连接。进一步研究反应时间对钛系PET增黏性能的影响结果如图3所示。可知:在220 ℃固相缩聚PET样品的重均分子量随反应时间的延长而增大,但其增大幅度一般小于锑系PET的固相缩聚;这可能是由于锑系PET中锑元素含量在150~300 μg/g之间,远高于钛系PET中钛元素的5~10 μg/g,虽然钛元素具有更为优异的催化活性,但固相缩聚时PET分子链移动能力受到限制,因而催化活性位点的浓度在缩聚过程中占有主导作用。当增黏温度升至270 ℃时,PET分子链移动能力相较于固相缩聚时大幅升高,钛系催化剂的高活性优势开始显现,故而此时钛系PET和锑系PET的重均分子量随时间的变化已较为接近。270 ℃液相增黏PET样品的重均分子量同样与反应时间成正比,在开始增黏的60 min内,分子链具有较好的移动能力配合小分子的快速脱除使得分子质量快速增长,随后增长的分子链移动难度增加,使分子质量增速放缓慢;随着反应的继续进行,足够长的分子链开始与邻近长分子链之间相互连接形成更大的分子链,表现为分子质量的再次快速增长,220 ℃反应8 h和270 ℃反应100 min后均出现了这种趋势结果。此外,图3再次揭示了液相增黏效率远高于固相缩聚,270 ℃液相增黏20 min得到的PET的分子质量与220 ℃固相缩聚10 h相当,甚至更高,利用液相增黏制备高黏钛系PET展现出良好的发展前景。

图3 220和270 ℃钛系PET重均分子量随增黏时间的变化

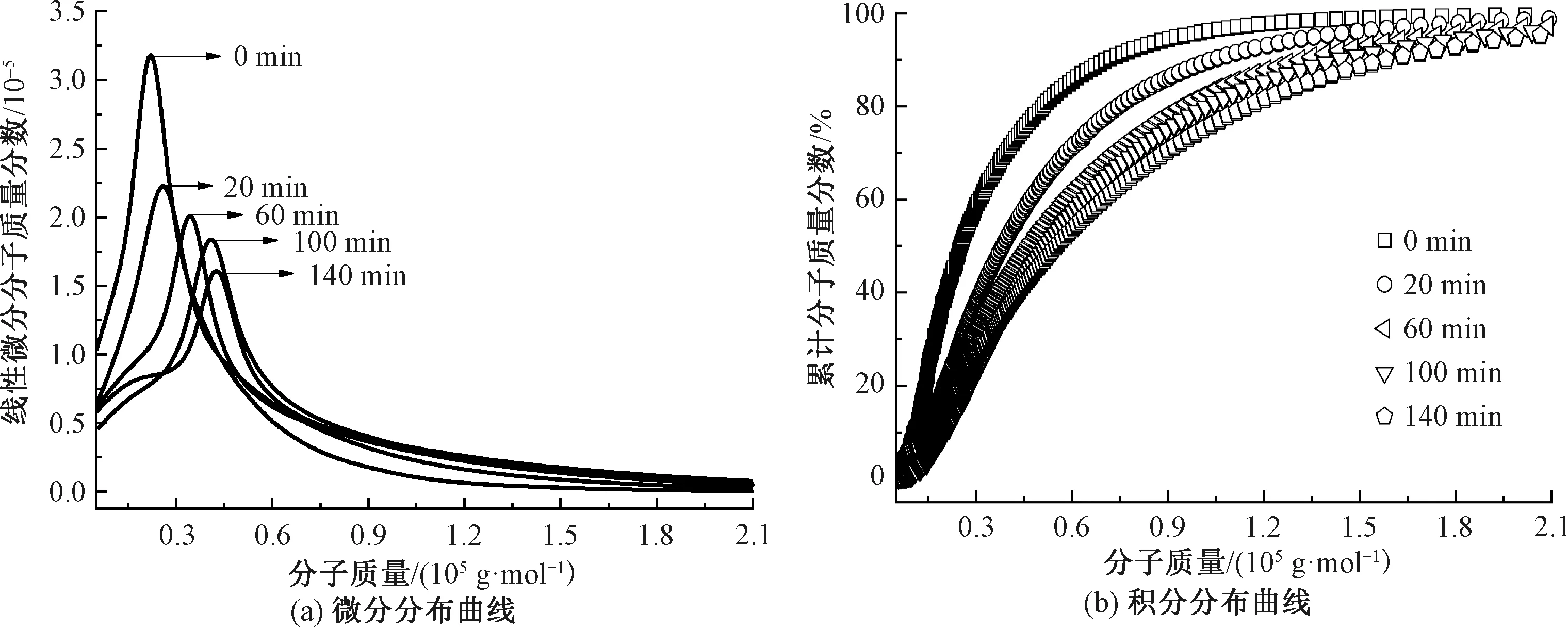

进一步研究了液相增黏时PET的分子质量分布与反应时间的关系,如图4所示。由图4(a)可知,在270 ℃液相增黏的钛系PET的分子质量分布呈山峰状,分子质量存在占比最高的峰值,并沿最高和最低分子质量方向逐渐递减;峰值随时间的延长向右移动,表明PET的平均分子质量逐渐增加;分子质量分布则随反应时间的延长逐渐变宽,可以看到样品中分子质量小于20 000 g/mol的部分所占比例随反应时间的延长逐渐增加,多分散指数也呈增大的趋势(见表2)。

表2 270 ℃增黏后钛系PET的分子质量相关参数及特性黏度

图4(b)显示了不同增黏时间的PET样品中不同分子质量的大分子链所占的比例。结果表明,反应时间由0延长至140 min,PET样品中分子质量小于50 000 g/mol的大分子链占比首先由0 min时的79.0%逐步减少至100 min的47.5%,之后继续反应至140 min,该占比维持在45.8%,与反应100 min时相比变化不大;反应时间为60~140 min时,PET分子质量小于50 000 g/mol的占比仅变化7.8%,而20~60 min时该占比的变化达到9.2%,这是因为随着反应时间的延长,PET副反应生成的小分子逐渐增多,图2也显示60 min后副反应导致黄变大幅升高,小分子对分子质量分布的测定结果有稀释作用,导致PET分子质量分布变宽。

图4 270 ℃时不同增黏时间的钛系PET分子质量分布曲线

2.4 钛系增黏PET的热性能

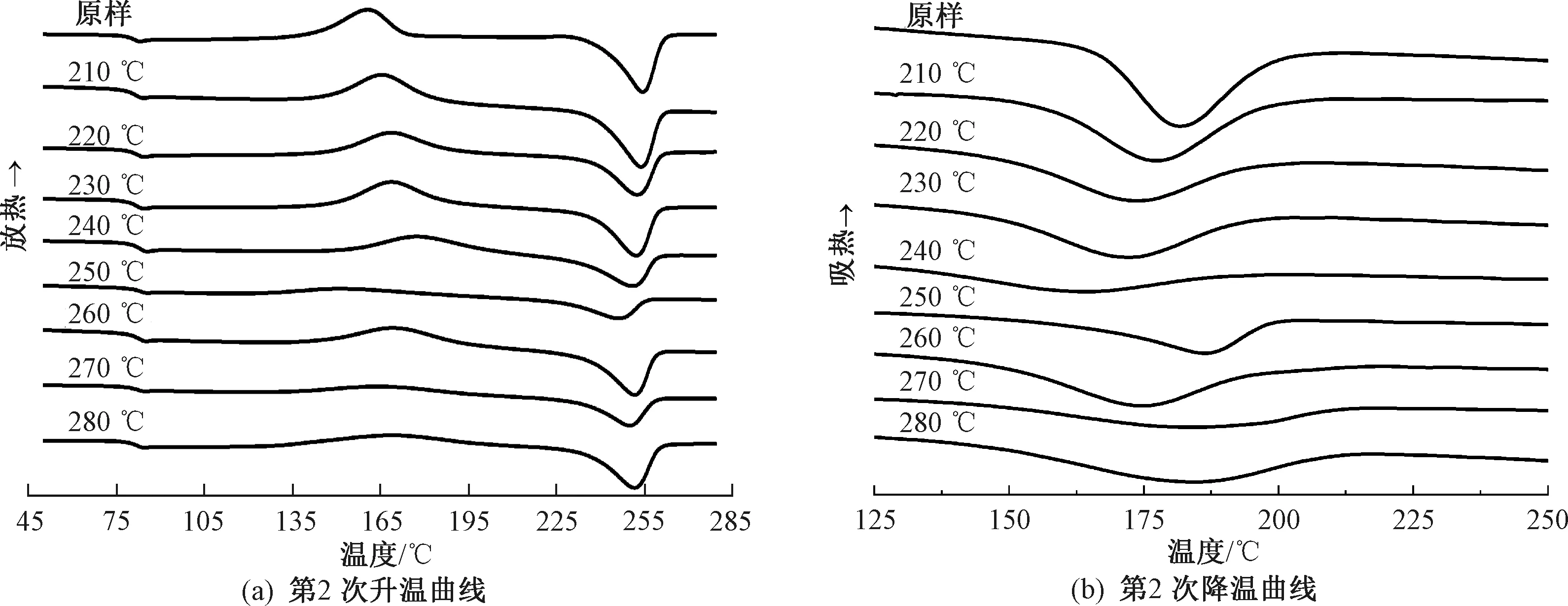

不同温度下固相缩聚10 h和液相增黏60 min后钛系PET的DSC曲线如图5所示。可以看出,钛系PET第2次升温曲线的冷结晶峰随缩聚温度的升高逐渐减弱,峰值逐渐向高温方向移动,在250、270和280 ℃基本消失;熔融峰和降温曲线的熔融结晶峰则出现峰形变宽、峰强减弱的现象。上述结果均说明随着钛系PET分子质量的增加,其结晶能力逐渐下降。此外,结晶区密度的下降也使得分子链熔融成为无规线团状态的难度降低,表现为熔融峰温度和熔融结晶峰温度也随着缩聚增黏温度的升高而降低。

图5 不同温度下固相缩聚10 h和液相增黏60 min后钛系PET的DSC曲线

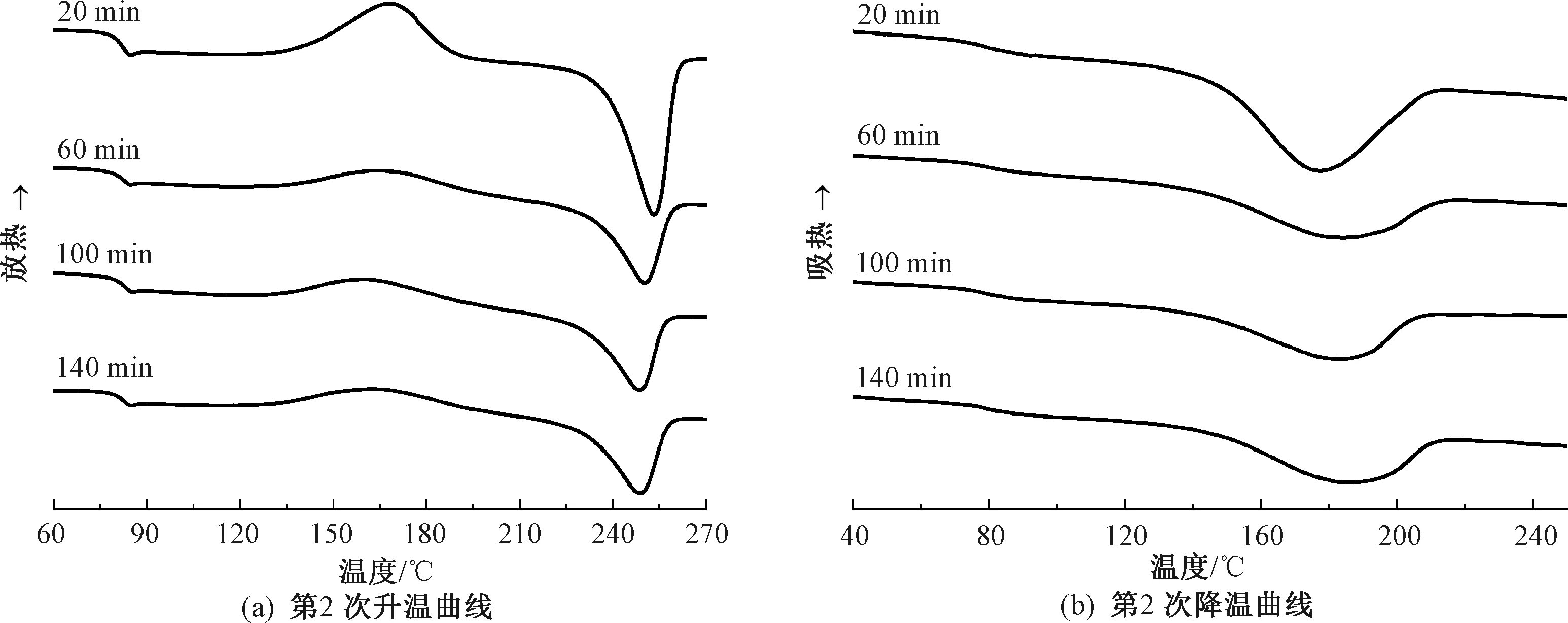

进一步考察钛系PET在270 ℃时热性能随增黏时间的变化,结果如图6所示。

图6 270 ℃液相增黏不同时间后钛系PET的DSC曲线

可知,钛系PET的冷结晶峰和熔融结晶峰均随增黏时间的延长逐渐减弱,峰形变宽;熔融峰温度随着增黏时间延长而降低,熔融结晶峰温度则相反。可以看到无论是增黏温度升高还是增黏时间延长,所带来的钛系PET结晶能力的下降,其本质都是PET分子质量上升导致的,分子质量大可导致分子链运动能力下降,使PET结晶时需要更长的热处理时间,其结晶性能在同样测试条件下相对于低分子质量PET即表现出下降[21]。

3 结 论

1)钛系聚对苯二甲酸乙二醇酯(PET)分子质量与缩聚增黏温度呈正比关系,温度能有效促进材料增黏,230 ℃固相缩聚10 h和270 ℃液相增黏60 min得到的PET分子质量均能达到工业丝生产要求;固相缩聚时PET生成大分子链的增黏反应与生成小分子的副反应在不同温度下对材料数均分子量(Mn)贡献程度显著不同,增黏反应贡献大时Mn值更接近于重均分子量(Mw)值,多分散指数减小;副反应贡献大时则相反。液相增黏时温度越高大分子链间移动也越容易,分子链增长受限越小,分子链长度也更为均一,因此,多分散指数也越小。

2)反应时间有利于分子质量的提升,增黏温度越高分子质量随时间的延长越显著,270 ℃液相增黏20 min分子质量与220 ℃固相缩聚10 h相当甚至更高,进一步延长反应时间发现反应60 min后由于小分子占比增加,PET多分散指数升高,分子质量分布曲线变宽;热性能表征结果显示随着增黏温度和反应时间的增长,PET材料均出现了熔点和结晶性能的下降,分子质量的增长提升了钛系PET大分子链规整排列形成结晶的难度,表现为结晶性能以及熔点的下降。

3)增黏温度对PET色相影响显著,270 ℃液相增黏时反应时间对色相影响较大,反应超过60 min黄变就会显著加剧,而对低温固相缩聚(220 ℃)的样品影响有限。

通过对钛系增黏后分子质量及产品性能的考察,为开展钛系PET液相增黏的研究提供了科学基础和技术支持。