切叶丝含水率精准控制模式在卷烟制丝中的应用

2022-08-04李思源华一崑刘继辉胡东东赵佳成马晓龙王玉真杨晶津

李思源,华一崑,刘继辉,胡东东,赵佳成,马晓龙,王玉真,杨晶津

(红云红河烟草(集团)有限责任公司,云南昆明 650231)

烟片在切丝工序前需要进行相应处理,特别是切叶丝含水率的控制等。切叶丝含水率作为叶丝膨胀与干燥工序的关键指标,其控制水平对叶丝干燥过程中物料加工强度的均匀性有直接影响,进而影响成品卷烟内在质量的均质化水平。为了保证切丝后叶丝的含水率保持相对稳定(标准偏差小、过程能力指数Cpk在1.33以上等)。现有工艺均是针对第一次松散回潮前叶片含水率的不同,控制加水量,即采用阶梯式加水方式在松散回潮工序对烟叶水分进行控制。当烟叶经过一次回潮、叶片含水率相对高时应减少加水量,当叶片含水率低时应增加补水量;在一次回潮后,直接进行二次回潮微调叶片含水率,并且将薄片松散后与二次回潮后的叶片按相应的配方比例进行掺配,经过一级贮叶后,再经过加料工序进入二级贮叶工段,最后进行切丝。切叶丝含水率传统控制流程如图1所示。现有的生产工艺能够通过松散回潮和二次回潮工序进行加水,以保证切丝后含水率的稳定。烟片经过松散回潮和二次回潮后,根据生产实际情况,烟片与薄片之间的水分交换时间过短,且经过加料工序,不能很好地调整烟片含水率,从而造成切后烟丝含水率的稳定性差(标准偏差过大、Cpk低于1.33等)。如何精准控制切丝后含水率的稳定性是烟草行业制丝过程的重点和难点。笔者开展了切叶丝含水率精准控制模式研究,探究制丝过程中不同加水模式对切叶丝含水率精准控制水平的影响,通过对卷烟制丝过程全批次数据的稳态数据样本分析,判定切叶丝工序控制的稳定性。创新性地通过松散回潮工序恒加水,将此前的二次加料变为一次加料,在二次回潮工序完成加料任务,而加料工序仅作为补水工序,对前工序的物料水分在加料工序进行微调,进而达到精准控制切叶丝含水率的目的。切叶丝含水率新型控制流程如图2所示。该研究的目的是为卷烟制造企业在制丝过程稳定性控制和精准性控制、减少制丝过程非稳态时间占比等方面提供数据支撑和参考,为产品质量的稳定提供技术保障。

1 材料与方法

红云红河烟草(集团)有限责任公司会泽卷烟厂云烟牌号A完整批次包括全批次烟片原料、薄片以及配套的全部糖香料。此外,烟草专用糖香料均通过特定高压均质技术处理,以保证糖香料的均质化和稳定性。

试验样品的制备。备料投料:烟片、薄片备料投料按云烟牌号A大生产要求执行,薄片掺配方式和批次掺配定量按大生产要求执行。

烟片松散回潮:采用定量加水模式,松散回潮加水比例为4.0%~4.5%,即在试验批次料头根据出料含水率的要求对加水比例进行适当调整。加水比例确定后,试验过程中不需要进行频繁调整,对试验批次松散回潮出料含水率不作稳定性要求。其他工艺参数、质量指标按大生产要求执行。

一次回潮:将原一次/二次回潮工序施加料液合并到一次回潮工序添加,加料比例按5.0%设置;此工序不加水,出料含水率以实际显示值为准。其余工艺参数、质量指标按大生产要求执行。

图1 切叶丝含水率传统控制流程 Fig.1 The traditional control process of the moisture content of tobacco leaves

图2 切叶丝含水率新型控制流程 Fig.2 New control process of the moisture content of tobacco leaves

箱式贮叶:将柜贮时间前移至箱贮,贮叶时间按36~72 h设置。

加料工序:作为试验批次烟片的水分调控工序,采用闭环控制模式对烟片含水率进行精准调控,以满足切叶丝含水率要求。加料工序出料含水率中心值按21.0%进行设置,批内含水率允许误差调整为±0.5;出料温度按(50.0±3.0)℃设置。

烟片经加料工序后放入贮叶柜进行混配及平衡水分,柜贮时间控制在1 h以内。

切叶丝含水率以及后序叶丝干燥、加香掺配等工序加工参数和质量指标均按大生产标准执行。

根据试验样品检测及评价要求,按云烟牌号A正常大生产卷包标准对试验烟丝进行卷制取样,对试验样品进行感官评价及相关检测,剩余试验烟丝根据检测评价结果进行处理。

取样检测及过程数据分析。出料含水率检测:取样点为薄片松散回潮、一级松散回潮、二次回潮、加料、切叶丝、叶丝增温增湿、薄板干燥、叶丝冷却、加香、贮丝工序出料口(3个样品),每个工序检测5个样品,使用在线水分仪记录水分数据,检测方法为烘箱失重法。

出料温度检测:取样点为薄片松散回潮、一级松散回潮、二次回潮、加料、叶丝增温增湿、薄板干燥、叶丝冷却出料口,每个工序检测5个样品,使用在线温度仪记录温度数据,检测方法为手持红外测温仪在线检测。

烟丝结构及填充值:取样点为混丝加香出料口,检测3个样品,分别使用烟丝振动分选筛、填充值检测仪进行检测。

烟支物理指标的测定按照成品烟支物理指标取样和检测方法进行;主流烟气指标的测定按照卷烟主流烟气分析取样和检测方法进行。

制丝在线数据:从MES系统提报,分别是基于原始数据的 “制丝历史数据分析表”(数采频率6 s /个)和基于绝对稳态数据的“制丝参数/指标统计分析”。

过程能力指数(Cpk):当生产过程处于受控状态时,Cpk反映过程波动的大小和均值偏离的程度。

(1)

Cp是假定过程输出的均值与规格中心重合时的过程能力之比,计算公式如下:

(2)

式中,USL为指标设定上限值;LSL为指标设定下限值;Mu为指标设定中心值;为指标标准偏差。

2 结果与分析

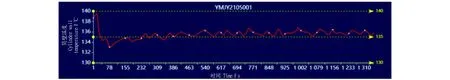

按照切叶丝含水率传统控制流程,切叶丝含水率实际中心值波动大,且偏离标准中心值且贴近下限(图3),Cpk值为1.35;按照切叶丝含水率新型控制流程,切叶丝含水率实际中心值控制范围波动较小,围绕标准中心值附近小幅波动(图4),Cpk值为2.90。比较2种控制模式下切叶丝含水率的精准控制水平,新型切叶丝含水率控制流程将切叶丝含水率Cpk值提高了1.55。

造成2种模式下切叶丝含水率Cpk产生差异的原因主要是过程控制中加水模式的改变。传统控制流程是在松散回潮和一次回潮工序进行加水,而二次回潮工序仅进行加料;新型控制流程是在松散回潮工序进行恒加水,在一次回潮工序进行加料,而二次回潮工序仅进行补水。由于烟片来料本身水分存在差异,且本身在加料过程中也会混入一些水分,因而当来料水分差异较大时,传统控制流程很难缩小烟片之间的水分变化,或者说整批烟叶的水分波动很难控制。然而,新型控制流程在二次回潮进行补水相当于在水分控制的最后一个环节增加了对水分调控的可能性,缩小了整批烟片水分的差异。此外,新型控制流程将薄片加入点前移,也减小了因薄片吸湿带来的批内水分差异。

图3 按照传统控制流程的切叶丝含水率控制情况Fig.3 The control of water content of tobacco leaf according to the traditional control process

图4 按照新型控制流程的切叶丝含水率控制情况Fig.4 Control of water content of tobacco leaf according to the new control process

不同控制流程下薄板干燥工序筒壁温度的控制情况如图5~6所示。由于筒壁温度的稳定性与前一个工序物料的水分密切相关,因而采用传统控制流程的筒壁温度波动较大,尤其在料头阶段。采用新型控制流程的筒壁温度稳定性波动较小,基本在标准中心值附近,且料头阶段波动也较小。

由于新型控制流程减小了物料水分的波动,提高了物料水分的均匀性,因而在薄板干燥工序筒壁温度的稳定性提升是由于控制模式的改变。由于筒壁温度反映了该工序的干燥强度,因而采用新型控制流程的薄板干燥工序加工强度更加稳定。

试验样品烟支物理指标检测结果表明,试验样品重量0.659 mg、圆周20.0 mm、长度87.8 mm、吸阻1 300 Pa、硬度63.5%。试验样品烟支烟气指标检测结果如表1所示。试验样品烟支物理指标与烟气指标均符合标准要求。工艺主管部门专家评委对试验样品进行感官质量评价,结果表明试验样品与大生产样品香气风格特征无明显差异,试验样品的香气清晰度、烟气润感和细腻度略好于大生产样品。由于新型控制流程批内切叶丝含水率控制稳定性、薄板干燥筒壁温度控制稳定性以及薄板干燥工序加工强度的稳定性均优于传统控制流程,因而新型控制流程下生产的样品在感官品质方面优于传统控制流程。新型控制流程对物料化学成分的影响有待进一步研究。

图5 按照传统控制流程的薄板干燥筒壁温度控制情况 Fig.5 The control of cylinder wall temperature of thin-plate drying according to traditional control process

图6 按照新型控制流程的薄板干燥筒壁温度控制情况 Fig.6 The control of cylinder wall temperature of thin-plate drying according to new control process

表1 试验样品烟支烟气指标检测结果 Table 1 The smoke indices detection results of test cigarette samples

3 讨论

在烟丝制造过程中,烟丝的水分和温度是整个制造环节中最重要的2个关键指标。准确把控水分和温度,关系到烟丝的内在品质及外观表现。随着烟草行业装备技术水平的整体提升,制丝过程控制理念已由稳定性控制向精准控制方向转变,主要体现在对烟丝水分和温度的精准控制。该研究通过改变制造工艺流程,通过加水模式的改变,实现对切叶丝含水率的精准控制,即实现制丝过程中关键工序关键点的水分控制,为后面工序的稳定性、精准性控制提供了可能。然而,整个制丝过程是复杂的,除了与设备、工艺等密切相关外,与整个生产环境也关系密切。在工艺上实现对切叶丝含水率的精准控制后,下一步需要结合设备、环境等信息,对制丝过程最适合的切叶丝含水率进行预测,这将会是行业智能控制的未来方向。

4 结论

该研究通过采用新型制丝过程控制流程,通过一次回潮、二次回潮工序进行水分闭环调控后,试验样品切叶丝含水率Cpk值为2.90,有效提高了过程控制精准控制水平,实现了切叶丝含水率的精准控制,同时试验样品综合质量均满足产品设计要求。