高强高导石墨烯增强铜钨电触头材料研究进展*

2022-08-03周明瑜徐若愚祝志祥陈保安高健峰陈晓刚

丁 一,周明瑜,徐若愚,王 鑫,祝志祥,陈保安,庞 震,高健峰,陈晓刚

(1. (全球能源互联网研究院有限公司)先进输电技术国家重点实验室,北京 102209; 2. 全球能源互联网欧洲研究院,德国 柏林 10623; 3. 埃克塞特大学 电气学院,英国 埃克塞特,EX4 4QJ; 4. 国网浙江省电力有限公司,杭州 030001)

0 引 言

金属基质复合材料(MMC)由连续的金属基质和一定含量的强化材料组成。与常规合金不同的是,金属基复合材料中没有新相形成,仅是各组分均匀混合[1]。金属基质复合材料由于其卓越的电、热和机械性能已被广泛用于航空航天、军事和电气等行业。铜钨(Cu-W)合金是一种由钨(W)基质和分散在其中的铜(Cu)组成的金属基质复合材料,且钨、铜都保持其原始物理和机械性能。因此,铜钨复合材料可兼具铜优异的电学热学性能以及钨优异的抗电弧烧蚀性能。在电力行业中,铜钨复合材料是高压断路器电触头最常使用的材料。当断路器中的弧触头分离时会产生电弧,伴随高温和电弧侵蚀。对于由铜钨触头制备的高压断路器在分离过程中,可通过低熔点铜相的蒸发来消耗大量热量使得钨相的温度降低,从而减少电弧对触头整体的损坏[2-5]。

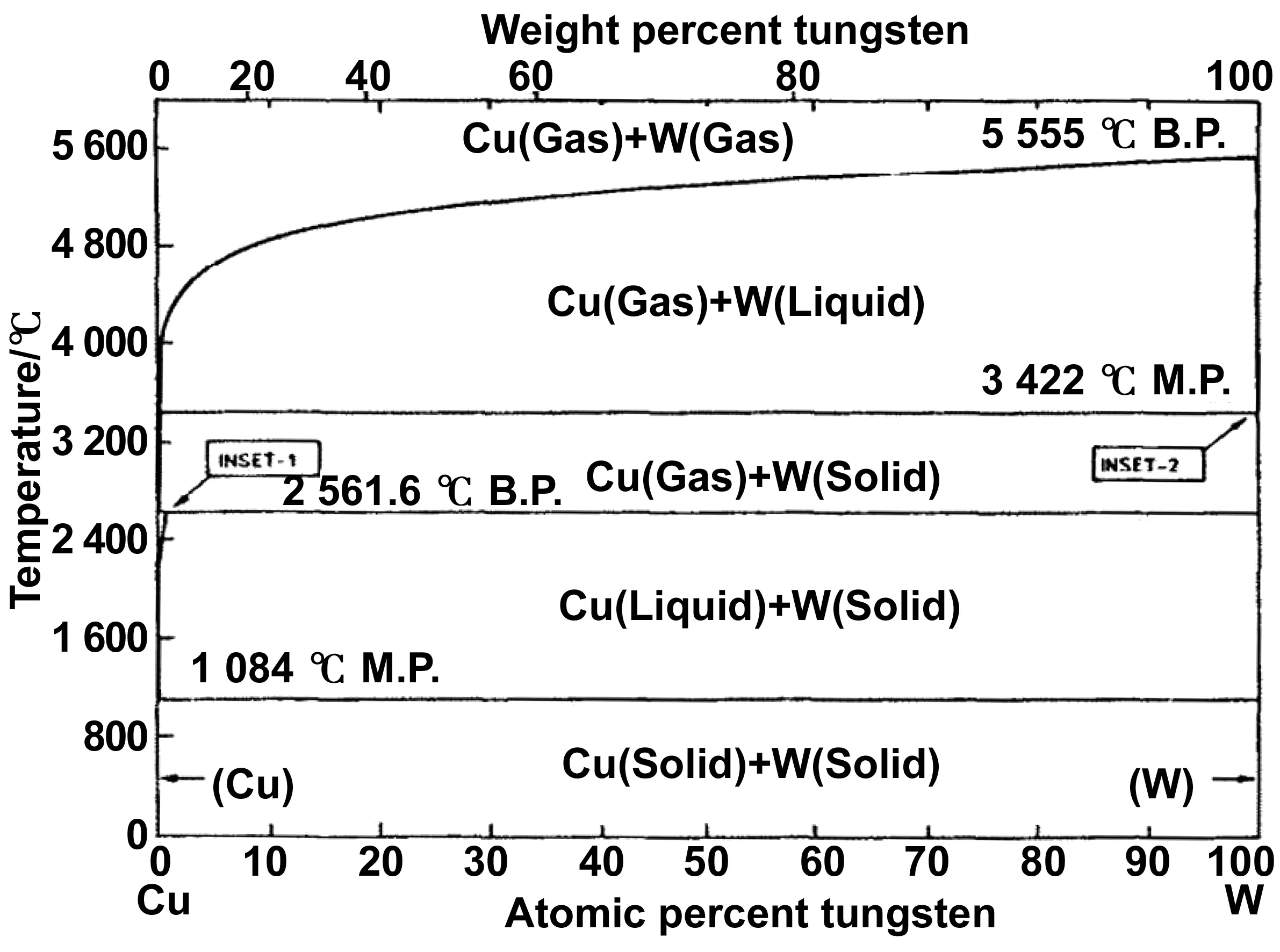

根据图1所示的铜钨平衡相图可知[6],当温度低于1 084 ℃时,铜和钨均为固态,此时相图中不存在固溶区域。同时,由于铜钨熔沸点的差异较大,在相图中也不存在液态铜和液态钨的共存区。这意味着钨和铜在固相和液相中都是完全不互溶的。因此,所谓的铜钨合金是一种假合金。Hume-Rother规则同样可以解释铜钨合金是假合金的现象,该规则通常被用来预测金属组合是否会形成置换固溶体(溶质原子随机替代溶剂原子的一种固溶体)。首先认为铜钨置换固溶体的两种原子的半径之差应该在15%以内,但是铜和钨的原子半径差>20%(钨的半径为0.193 nm,铜的半径为0.145 nm)。其次,要使两种元素具有适当的溶解度,它们必须具有相同的晶体结构。然而,铜的晶体结构是面心立方(FCC),而钨是体心立方(BCC)结构。最后,形成固溶体的原子应该具有相似的电负性,电负性用来表征元素对电子的吸引程度。电负性高的原子将从邻近的低电负性原子中吸收电子,如果两种原子的电负性差异很大,它们将彼此吸引,这种情况下形成的物质将是由化学键合的化合物而不是金属键合的固溶体。根据Hume-Rothery规则,两种原子之间的电负性差值应小于0.3,但铜的电负性为1.9,钨为2.36[7]。因此,铜钨之间难以形成固溶体。

图1 在标准大气压下的铜钨相图Fig 1 Tungsten copper phase diagram under normal atmospheric pressure

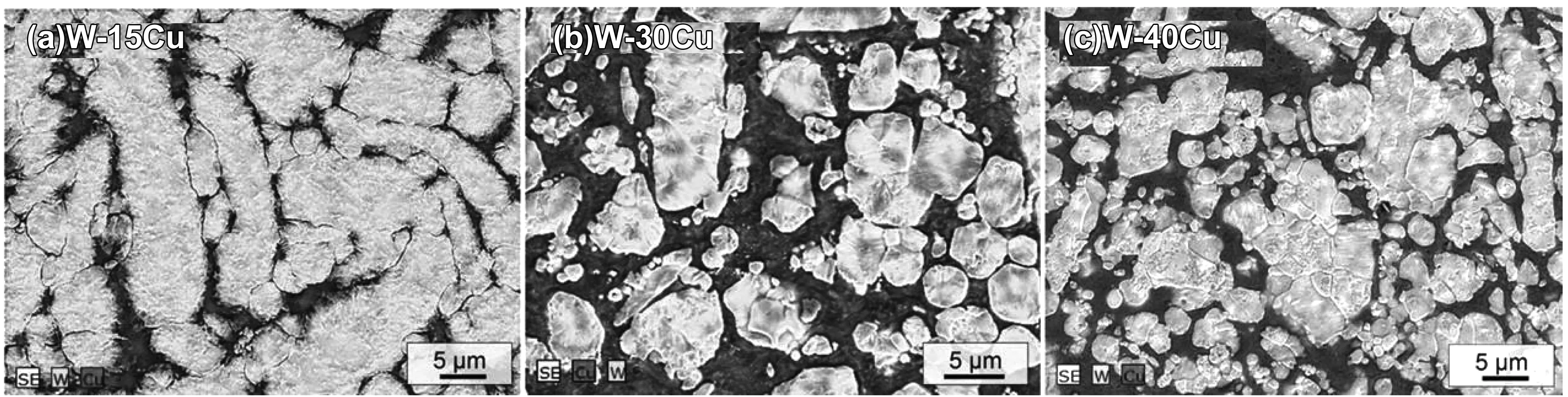

由于铜和钨之间互不相溶,且纯钨的熔点高于纯铜的沸点,无法使用常规合金技术(例如金属铸造工艺)制备高密度铜钨复合材料[8]。熔渗法通常用于制备铜钨复合材料。熔渗技术可以在高压或无压条件下进行,后一种情况通常称为无压熔渗,属于液态冶金工艺[9]。Tejado等[10]通过液态铜熔渗多孔钨棒制备了具有高致密化和优异机械性能的铜钨复合材料。图2展示了铜钨复合材料样品在抛光和蚀刻后的横截面获得扫描电子显微镜(scanning electron microscope, SEM)图像和能量色散X射线(energy dispersive X-ray, EDX)面分析结果,分析结果中灰色相为钨,黑色相为铜。显微组织表明,多面体钨晶粒分布在液相铜基体中,而凝固后的液相则通过固相交织成网络。

图2 金相制备和蚀刻后用带有EDX检测的SEM图(a)W-15 wt%Cu, (b)W-30 wt%Cu和(c)W-40 wt%CuFig 2 SEM images with EDX detection after metallographic preparation and etching

随着对电力系统稳定性和电力供应可靠性的要求越来越高,触头材料的工作条件越来越严酷。在连续的开断周期中,触头表面的铜会通过液滴飞溅而逐渐损失,从而对触头结构造成损伤累积[4]。并且,由于铜钨之间较低的溶解度和润湿性,制备更加致密和微观结构均匀的铜钨复合材料难度很大,而传统的铜钨复合材料已无法满足电触头的需求[11]。因此,强化铜钨复合材料性能迫在眉睫。

1 铜钨复合材料强化方法

通常,添加强化相和优化制备工艺是增强铜钨复合材料性能的主要方法。由于钨相和铜相的性质差异很大,研发新的制造技术来制备完全致密的铜钨复合材料相对困难[12]。因此,向铜钨复合材料中添加强化相更具有应用前景。通过阻碍晶界和位错运动,分散在基体中的强化相颗粒可有效抑制铜晶粒长大,从而细化铜钨复合材料的微观结构并改善其机械性能,如拉伸强度[4]。此外,强化相的固有性质也会影响复合材料的性能。近年来多种强化材料已被添加到铜钨复合材料中。常见的强化材料可以分为以下几种类型。

1.1 合金元素强化铜钨复合材料

合金元素可强化铜钨基体,主要分为3类:与铜作用,与钨作用和与界面作用[4]。首先,第一类元素,如锌(Zn)和银(Ag)可以与铜形成固溶体或化合物但不溶于钨。Chen等[13]研究了锌含量对铜钨复合材料的性能影响。实验结果表明,当添加14% Zn时,铜钨复合材料的抗弯强度最大值达到960 MPa,相比不含锌的铜钨复合材料的抗弯强度提升两倍以上。同时,由于锌铜固溶温度比纯铜低,添加锌的复合材料烧结温度也降低很多。第二类合金元素,如钴(Co)和铁(Fe)可与钨形成金属间化合物,增强钨的扩散性,从而提高复合材料的烧结密度,硬度及强度。最后,元素锆(Zr)在钨和铜中都具有一定的溶解性,并且还可以扩散到铜钨界面中。Yang等[14]通过将铜锆(Cu-Zr)合金渗入到钨骨架的方法制备了铜锆钨(Cu-Zr-W)复合材料。结果表明,锆颗粒可以强化铜钨界面和富铜区,并保持铜的高电导率。并且真空电弧可以有效地散布在铜锆钨复合材料表面,减少熔融铜飞溅。

1.2 化合物颗粒强化铜钨复合材料

化合物颗粒(例如碳化物,氮化物、氧化物和硼化物)也用于强化铜钨复合材料。Li 等[15]通过水热共沸法制备了氧化镧(La2O3)强化W-25%(质量分数)Cu的纳米粉体,然后用此粉体材料制备了细晶粒、高密度的W-25%(质量分数)Cu-La2O3块体材料。结果表明当La2O3的含量为2.0%(质量分数)时,复合材料表现出最佳的综合性能:电导率(52.5% IACS),硬度(288 HB)和拉伸强度(375.9 MPa)。Zhang等[16]通过真空热压烧结法,制备了碳化钨(WC)掺杂的铜钨复合材料,其导热系数增加了239 W/(m·K)。与氧化物相比,碳化物还可以通过反应去除游离的氧,消除氧化物杂质,提高复合材料的致密性,降低材料的脆性[17]。

1.3 碳纳米管(CNT)强化铜钨复合材料

尽管诸如铁、钴和镍之类的合金元素以及氧化物或碳化物颗粒之类的硬质材料可以极大改善铜钨复合材料的机械性能,但这些添加剂也会对其电学性能和热学性能造成损害[4,13]。因此,有必要寻找更有效的强化材料,既可以提高铜钨材料的机械性能,同时保持良好的热学和电学性能。近年来,由于出色的电、机械和热学性能,碳纳米管(CNT)和石墨烯被认为是金属基复合材料中极具吸引力的纳米填料[9,18-22]。

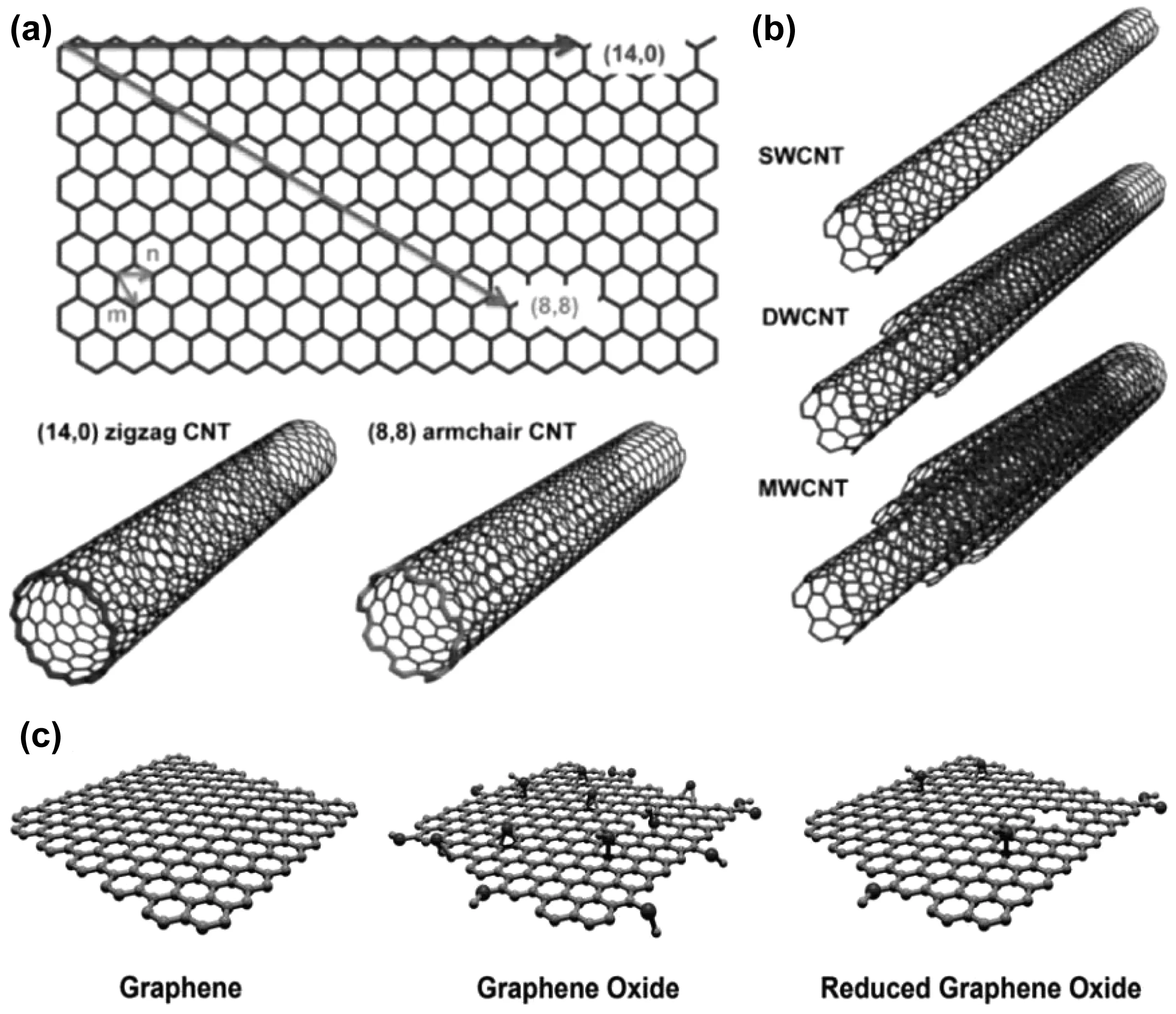

从结构上讲,CNT是一片石墨烯被卷成管,如图3(a)所示,根据管轴相对于碳网的方向可将CNT分成不同类型,包括表现出具有类金属导电性的扶手椅型CNT(n=m)和具有半导体属性的锯齿型CNT(m=0)及螺旋型的CNT(n≠m)[21]。此外,CNT也可以根据其管壁上碳层的数量分类,如图3(b)所示,包括单壁碳纳米管(SWCNT),双壁碳纳米管(DWCNT)和多壁碳纳米管(MWCNT)[21]。

图3 碳纳米管和石墨烯的结构:( a)扶手椅型CNT(n, n)和锯齿型CNT(n, 0);(b)单壁、双壁和多壁CNT[21];(c)石墨烯、氧化石墨烯和还原氧化石墨烯的分子结构[23]Fig 3 Structural variety of CNTs and graphene[23]

在过去的20年中,CNT作为强化相,被广泛用于各种金属基复合材料中。这些研究大多集中在铝-碳纳米管(Al-CNTs)和铜-碳纳米管(Cu-CNTs)方面。例如,He等[24]结合化学气相沉积(CVD)、压实及烧结技术制备了相对密度96%的Al-5%(质量分数)CNT复合材料。该复合材料的硬度和拉伸强度分别是纯Al的4.3倍和2.8倍。碳纳米管强化铜钨复合材料的研究相对较少。Shi等[25]通过热压烧结工艺制备了MWCNTs -铜钨复合材料。结果表明,含0.4%(质量分数)MWCNTs的铜钨复合材料的抗弯强度和导热系数分别提高了8.8%和27.8%。但是,由于碳纳米管分散在金属基体中的复杂性和高成本等问题,使得进一步发展碳纳米管强化金属基复合材料成为一项艰巨的任务[26]。

2 石墨烯强化铜钨复合材料

石墨烯是二维(2D)由共价键合的sp2杂化碳原子组成的单原子层结构材料,具有出色的导电性(载流子迁移率为1.5×104cm2/Vs[27]),导热性(5×103W/(m·K)[28])和机械性能(弹性模量达到1 TPa、抗拉强度130 GPa[29])。分为氧化石墨烯(GO)和还原的氧化石墨烯(rGO),如图3(c)所示。GO是单层石墨烯片,其中C原子数已减少至40%~60%以支持更多的氧原子。作为石墨烯的“亲水衍生物”,由于氧化基团的存在GO具有更高的表面活性。rGO是GO在还原后仍保留了一些官能团的单层石墨烯片。rGO可被视为理想石墨烯片和高氧化GO之间的中间结构[23]。

与碳纳米管相比,石墨烯可以通过相对廉价的化学和电化学剥落石墨的方法大量制备[30]。另外,石墨烯比CNT具有更大的表面积,其性能可以更好地在复合材料中体现[18]。因此,相较于碳纳米管,石墨烯更适合作为强化材料。近年来,石墨烯强化金属基复合材料吸引了越来越多的研究人员关注。如铜-石墨烯复合材料在石墨烯含量为8%(体积分数)时,屈服强度和弹性模量分别提高114%和37%[20];铝-石墨烯复合材料的硬度比纯铝高2~3倍[31];此外,在镁-钛(Mg-10%(质量分数)Ti)复合材料中添加石墨烯也可以提高其屈服强度和延展性[32]。

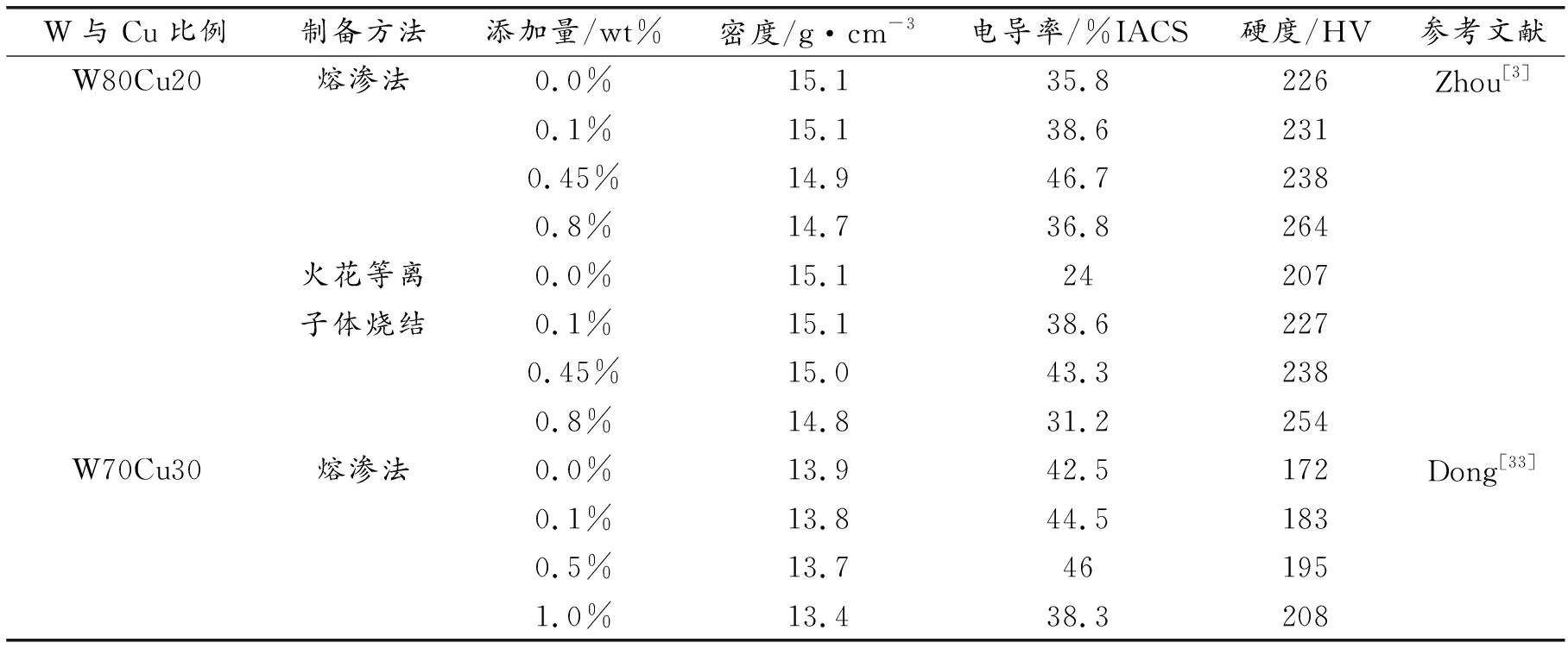

表1 通过熔渗法(Infiltration)和火花等离子体烧结技术(SPS)制备的不同石墨烯含量铜钨复合材料的密度,电导率和硬度

到目前为止,针对石墨烯强化铜钨复合材料的研究还很少。西安工业大学在这一领域的研究相对较多。Dong等[33]通过机械合金化和无压熔渗技术制备了石墨烯/W70Cu30复合材料,并研究了掺杂石墨烯的铜钨复合材料的机械硬度和电导率。此外,Zhou等[3]使用熔渗技术和火花等离子体烧结(spark plasma sintering, SPS)制备了铜包覆的石墨烯强化W80Cu20复合材料。表1显示了掺杂不同石墨烯含量的铜钨复合材料的性能。从表中可以看出,当石墨烯含量为0.45%或0.5%(质量分数)时,铜钨复合材料具备最佳的机械性能和电导率。然而,当掺杂含量进一步增加至0.8%(质量分数)以上时,复合物中形成了碳化钨相,导致其导电性变差。

由于石墨烯层之间的范德华力强于石墨烯与铜的机械粘附力,石墨烯趋于形成团聚体以降低其表面能,而不是均匀地分散到金属基质中[9]。同样,由于铜既不润湿石墨烯也不与其发生反应,石墨烯与铜之间的界面键合非常差,仅留下较弱的机械粘附力和范德华力相互作用[20]。因此,制备具有均匀石墨烯分散并保持石墨烯结构不受破坏的金属基复合材料成为开发的关键。

3 石墨烯强化金属基复合材料的制备方法

随着石墨烯强化金属基复合材料的研究发展,其制备技术也在不断进步。迄今为止,已有多种加工技术用于优化石墨烯强化金属基复合材料的结构和性能,包括粉末冶金,熔渗法,电化学沉积和化学气相沉积。

3.1 粉末冶金

粉末冶金(powder metallurgy, PM)技术由于其简单,灵活和易塑性被广泛用于加工石墨烯复合材料。该过程主要包括石墨烯与金属/合金粉末的机械混合及固结(如烧结和压制技术)[9]。

在粉末混合步骤中,通常采用高能混合工艺,如机械合金化(mechanical alloying, MA)或球磨技术(ball milling, BM),来实现强化物颗粒在基体中的均匀分散。机械合金化是粉末材料的固态加工过程,用以制备传统熔融和铸造技术难以获得的合金或复合材料[9]。MA工艺涉及将所需比例的石墨烯及其他粉末装入具有不锈钢或氧化铝球的高能球磨机中,并在保护性气氛中混合特定时间。粉末颗粒通过反复断裂,变形和焊接过程在原子尺度上紧密混合[18]。但是,长时间的球磨过程会破坏石墨烯的结晶度。因此,必须通过调整装料比(球与粉末的重量比),球磨机设计、研磨气氛、时间、速度和温度来精心设计工艺制备石墨烯复合材料[9]。通过结合压力、电场和焦耳加热,该方法可以实现石墨烯的均匀分散和有效的致密化[34]。

3.2 金属熔渗法

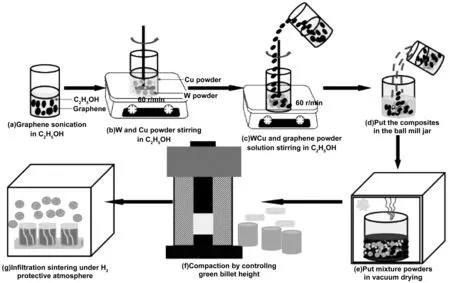

熔渗技术主要用于因不互溶而无法通过传统冶金方法制备的复合材料,如铜钨复合材料。此外,熔渗法也可以用来制备石墨烯强化铜钨复合材料。Dong 等[33]将机械合金化与熔渗法相结合的方式制备了石墨烯/W70Cu30复合材料。该过程如图4所示,首先将制得的石墨烯分散在C2H5OH溶液中。然后,通过机械搅拌将铜粉和钨粉在乙醇溶剂中混合。将石墨烯分散液缓慢地添加到铜钨混合溶液中并搅拌几分钟。之后,将石墨烯与铜钨粉末混合物在保护性气氛下球磨,并将球磨混合物置于真空烘箱中干燥。将复合粉体压制成圆柱棒状后在其顶端放置一个铜块形成生坯,将生坯在H2保护气氛下于1 350 ℃进行烧结(超过铜熔点1 084 ℃的温度)。在烧结过程中钨固体晶粒与铜液体共存且发生晶粒重新排列。随后进行的复合材料致密化过程,伴随着晶粒粗化有效促进了复合材料空隙的去除[35]。

图4 石墨烯/ W70Cu30复合材料的制备过程图解[33]Fig 4 The diagram of preparation process of graphene/W70Cu30 composite[33]

尽管金属的渗透过程可有效制备致密的铜钨复合材料,保证钨和铜均匀分布,但石墨烯结构在此烧结过程中会遭受严重破坏。此外,熔渗法还存在其他缺点,如基体晶粒粗大和不可消除的界面反应。

3.3 电化学沉积

电化学沉积是一种制备石墨烯-铜复合材料的高性价比、高通用性、高产率的工艺。所制备的石墨烯-铜复合粉末可作为原料用于制造石墨烯强化铜钨复合材料。电化学沉积主要包括电沉积和无电沉积过程两个主要分支。

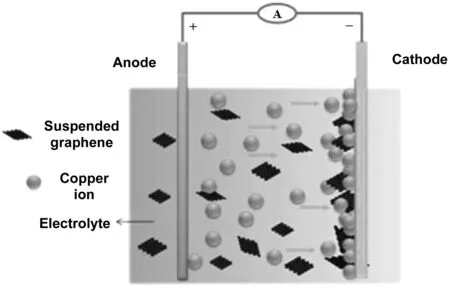

电沉积工艺,也称为电镀工艺,需要使用电源为氧化还原反应提供电动势。在电沉积工艺中,电解质中的金属离子被还原并沉积在阴极表面。与传统烧结工艺相比,这是一种低温工艺,因此可在复合材料的制备过程中保护石墨烯结构免受高温损害。图5为铜和石墨烯共沉积的示意图[30],在此工艺中,如何将石墨烯片均匀分散到电解质中是主要难题。通常,在电沉积过程中可以使用搅拌技术使石墨烯保持悬浮状态。此外,还可以在电解质中添加表面活性剂,以提高基材的润湿性并防止石墨烯团聚[18]。

相反,无电解镀也称化学镀,属于自催化的氧化还原过程,不需要电源为镀液中的化学反应提供电能。在石墨烯-金属纳米颗粒材料的制备过程中,镀液中金属盐热化学分解,释放出金属离子与氧化石墨烯(GO)形成复合物[9]。然后,使用还原剂对混合物进行还原,促使金属纳米粒子在石墨烯片上原位成核、长大[18],从而得到石墨烯-金属纳米颗粒复合材料。

图5 电沉积实验装置的示意图[30]Fig 5 The schematic diagram of experimental apparatus for electrodeposition[30]

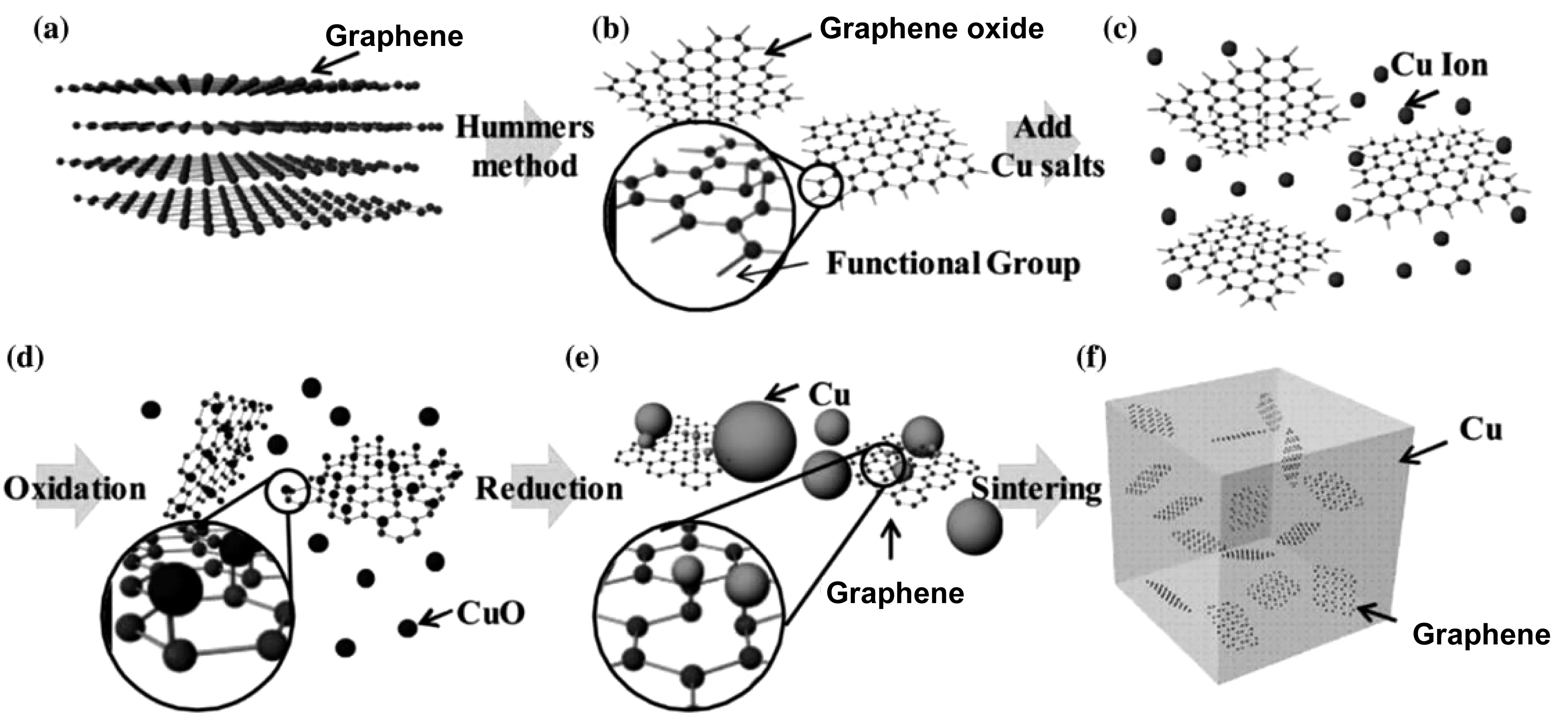

分子级混合(molecular-level mixing, MLM)是一种多步骤化学镀技术。图6显示了MLM方法制备Cu/rGO纳米复合材料的过程示意图[19]。首先利用Hummers法制备氧化石墨烯(GO),然后还原成rGO。最后将还原得到的Cu/rGO复合粉体通过SPS技术固结。MLM过程中反应产物的形态在很大程度上取决于反应条件,其pH值和反应温度是最关键的因素[18]。

图6 rGO / Cu纳米复合材料的制备过程示意图[19]Fig 6 The spectra of preparation process of rGO/Cu nanocomposites[19]

3.4 化学气相沉积(CVD)

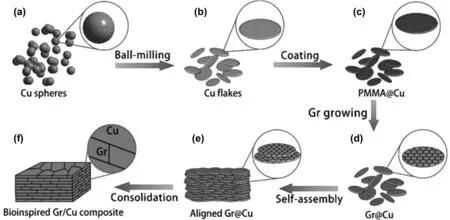

大多数用于制备块体石墨烯-金属复合材料的技术(如粉末冶金法)会导致石墨烯结构的破坏。化学气相沉积(CVD)作为一种新颖的方法可以制备石墨烯均匀覆盖的金属粉体,然后通过压实或固结技术制造块体复合材料。这种方法可在金属基质中产生更加完整的石墨烯结构[18]。CVD工艺通常使用可在高温下分解的碳氢化合物作为碳源,在基板表面生长碳结构以形成复合材料。Cao等通过原位CVD技术在铜粉表面生长了石墨烯[36]。CVD技术的制备过程如图7所示。

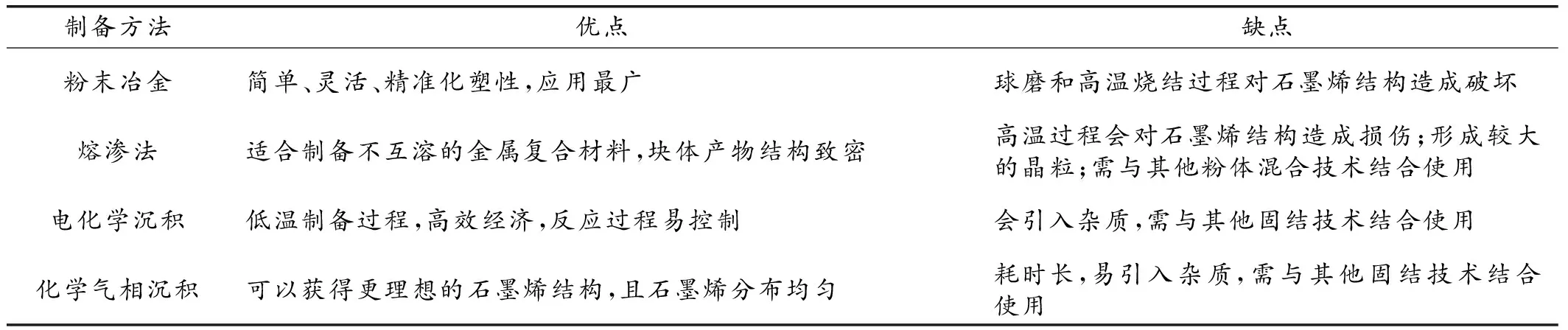

目前,制备石墨烯/金属复合材料主要利用上述章节中介绍的4种方法,其中粉末冶金和电化学沉积是应用最广的复合材料加工方法[18]。粉末冶金具有简单,灵活和精准化塑性等优点,制备过程分为粉末混合和固化成型两个过程。缺点是在球磨和高温固结过程中石墨烯结构破坏严重。电化学沉积是一种经济高效的低温制备方法,主要用于制备粉体材料,可以保持较完整的石墨烯结构,但由于制备过程在溶液中进行,最终产物中易引入杂质,废液可能造成环境污染。熔渗法适合制备不互溶的金属复合材料,例如铜钨复合材料。此方法通常需要与其它粉体混合技术结合使用,如先制备石墨烯/铜复合材料,再通过石墨烯/铜复合材料熔渗钨骨架的方法制备致密且分布均匀的石墨烯/铜钨复合材料。由于熔渗是在高温下进行的,因此石墨烯的结构会受到损伤,且会形成较大的金属基质晶粒。化学气相沉积可以制备理想的石墨烯结构,且石墨烯分布均匀,但该过程十分耗时,适合制备薄膜材料。化学气相沉积与电化学沉积法相似,制备过程易引入杂质。电化学沉积和化学气相沉积的产物通常为粉体材料,因此需要与其他固结技术结合以制备所需的块体材料。表2列出了4种方法的优缺点。

表2 4种制备方法的优缺点Table 2 The advantages and disadvantages of four kinds of processing methods

图7 铜/石墨烯复合材料制备示意图[36]Fig 7 Schematic illustration of the fabrication of Cu/graphene composite[36]

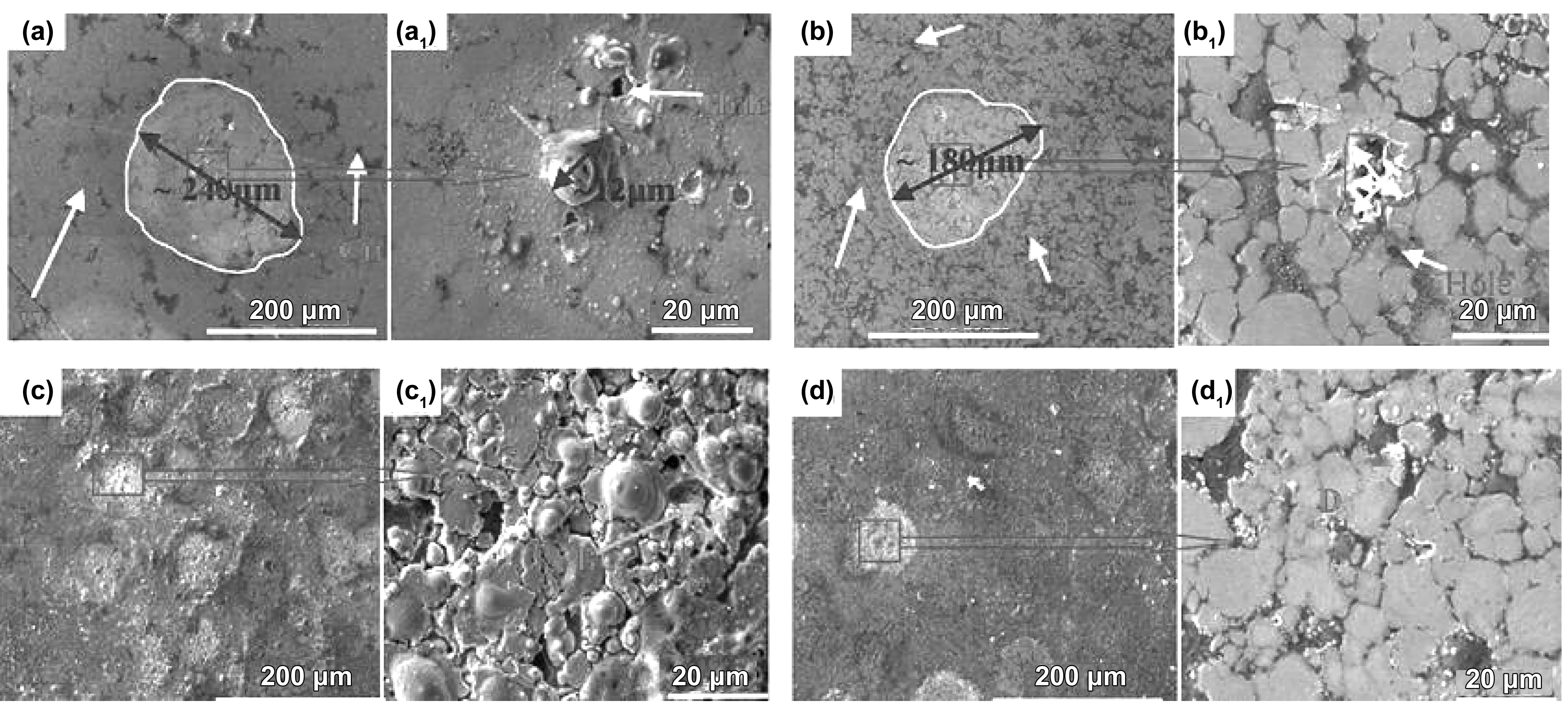

研究表明,石墨烯可以强化铜钨复合材料的机械性能和导电性[11, 30]。因此,了解石墨烯添加剂影响铜钨触头的电弧击穿性能的原理十分重要。Dong等用触头的质量损失和介电强度来估算的耐电弧性[11]。结果表明, 当石墨烯的添加量为0.5%(质量分数)时,与不含石墨烯的触头相比,W70Cu30复合材料的质量损失减少45.5%。此外,击穿强度值呈现出线性增加的趋势。当电弧击穿次数达到20次以上时,最大击穿强度值比无添加石墨烯时大54.5%。图8为在第一次电击穿时W70Cu30合金的表面SEM显微照片和电击穿100次后的表面SEM显微照片。其中,图8(a)和(c)中石墨烯的添加量为0,图8(b)和(d)中石墨烯的添加量为0.5%(质量分数),图8(a1)-(d1)分别为图8(a)-(d)放大后的图像。从图8(a)和(b)可以看出,侵蚀区域的大小减少了约25%:不含石墨烯的W70Cu30复合材料侵蚀区域长度约240 mm,而添加石墨烯后的侵蚀区长度为180 mm。同时,从放大后的图像图8(a1)和(b1)来看,具有0.5%(质量分数)石墨烯的W70Cu30复合材料表面仅有少量较小的凹坑。从图8(c)、(c1)、(d)和(d1)可以看出,含0.5%(质量分数)石墨烯的W70Cu30复合材料表面较平整且腐蚀面积更小。因此,石墨烯的添加有效减少了液态铜的飞溅,减缓了电弧腐蚀。

图8 在第一次电击穿时W70Cu30合金的表面SEM显微照片((a)和(b)),电击穿100次后的表面SEM显微照片((c)和(d))[11]Fig 8 The surface SEM micrograph of W70Cu30 alloys after first electrical breakdowns time, and after electrical breakdowns 100 times at different magnifications[11]

此现象可以用功函数进行解释,电弧击穿通常优先发生在具有低功函数的相中,功函数定义为电子从材料表面逃逸所需的最小能量。因此,在石墨烯-W70Cu30复合材料中,由于石墨烯的功函较低(Φ石墨烯4.2 eV <ΦCu4.36 eV<ΦW4.55 eV)[11],电弧击穿首先发生在石墨烯相,随后向铜和钨相移动。当石墨烯发生电弧击穿时,具有高熔点和高电导率的石墨烯会消耗大部分电弧能量,减少电弧对铜相的作用,最终减少铜的溅射。其次,石墨烯可以有效抑制钨颗粒长大,改善钨和铜的润湿性,使铜相在钨骨架中分布更加均匀并产生更多晶界。此外,由于石墨烯、铜、钨的功函数不同,三相界面处存在电子迁移和电荷重新分布,在界面处会产生内部电场。电弧击穿优先会在这些界面处形成,使得电弧能量耗散均匀的发生在界面处,而不是集中在局部区域。因此,石墨烯的存在有效提高了电弧作用下铜液的粘度,并减少了铜液飞溅,提高了电弧稳定性,延长了铜钨触头的寿命[11]。

4 结 语

系统总结了石墨烯等增强相对传统铜钨电触头材料的强化机制研究进展,探索了石墨烯对铜钨电触头的增强机理。通过石墨烯第三相掺杂改性可以实现传统铜钨合金材料导电性、硬度及抗烧蚀性能的协同提升,充分发挥石墨烯优良的导电性、导热性优势,为新型高压电触头的组份设计及制备提供了新的思路,可以为高压大电流断路器电触头的选材及开发提供理论基础及技术指导,对石墨烯技术及高压电触头技术的发展具有重大的作用。石墨烯改性铜钨高压电触头材料的性能提升有助于实现高压断路器大短路电流开断,直接实现扩容,免去扩建变电站的巨额成本,有效应对以新能源为主体的新型电力系统存在的短路电流超标等问题,保障了主电网运行安全,助力国家“双碳”战略的深入推进。