放电等离子烧结TiCN/W-Cu复合材料的高温摩擦磨损性能

2022-08-03黄友庭李晓伟查元飞周晓龙花能斌陈文哲彭栋梁

黄友庭,李晓伟,查元飞,周晓龙,黄 歆,花能斌,陈文哲,彭栋梁

(1.福建工程学院材料科学与工程学院,福州 350108;2.福建省先进材料加工与应用重点实验室,福州 350108;3.福州工商学院艺术与设计学院,福州 350715;4.固体表面物理化学国家重点实验室,福建省材料基因组重点实验室,能源材料化学协同创新中心,厦门大学材料学院,厦门 361005)

0 引 言

在钢铁生产过程中,导卫装置是轧钢生产线上的重要组成部分,而导卫板是导卫装置中的重要零部件,其质量与寿命对钢铁产品的生产效率与质量具有极其重要的影响。耐热钢、白口铸铁、灰口铸铁和球墨铸铁是传统的制造导卫板的材料,但因工作条件恶劣,由这些材料制造的导卫板使用寿命短,通常只有几个小时,这严重影响着生产效率和经济效益[1-4]。据统计,型钢轧制过程中一半以上的生产事故都是由导卫板的断裂、磨损失效引起的[5]。因此,迫切需要找到一种硬度高、塑性好、高温耐磨性良好的导卫板用新材料来满足使用要求。

钨铜(W-Cu)合金具有高强度、高塑性、高导电导热性等特点,主要应用于电子和军事行业[6-10]。作为一种两组元的“假合金”,钨铜合金中的钨相可以为合金提供良好的高温强度,而铜相良好的塑性和导热性能可使合金在承受冷热快速变化的极端条件下不开裂,并改善合金的机加工性能[5];但钨铜合金的耐磨性较差[11],若能提升钨铜合金的高温耐磨性能,便有望使该合金在导卫板中得到极好的应用。目前,主要通过添加合金元素、纤维和硬质相颗粒等来提高钨铜合金的性能[12-21]。殷婷等[20]采用放电等离子烧结技术制备了掺杂少量TiC的W-Cu复合材料,发现复合材料的相对密度达到98.7%,硬度达到113 HV。ZHANG等[22]以超细/纳米W-Cu粉末、TiC粉末为原料制备出不同TiC含量的W-70Cu-nTiC复合材料,发现当掺杂TiC的质量分数为0.3%时,复合材料的性能最优,其相对密度达到98.63%,抗拉强度达到843 MPa。高思远等[9]采用高能球磨法和放电等离子烧结技术制备了Cu-15Cr-15W复合材料,其维氏硬度达到了152 HV,抗拉强度和断后伸长率分别达到了365 MPa和11.5%。LUO等[15]采用简化的化学镀方法制备了W-Cu复合粉末,并加入La2O3作为第二相对其进行改性,发现复合材料的相对密度达到92%,抗弯强度达到940 MPa,比国家标准高18.99%。研究[23-27]表明,TiN、ZrO2、HfC、ZrO2、La2O3等颗粒可以弥散分布在钨基体内,钉扎位错,限制钨基体在高温下的变形,同时起到阻止裂纹扩展的作用,可明显提高合金的高温强度。钨铜合金经WC界面层改性后,钨与铜之间的结合质量得到明显改善,硬度得到明显提高[21]。TiC作为增强相掺杂在钨铜合金中则可以通过钉扎作用阻止钨晶粒在高温烧结时长大,改善合金的力学性能[28]。W-Cu合金基复合材料的高温耐磨性能与硬度、强度密切相关,若能提高材料的硬度、强度,便有望改善复合材料的高温耐磨性能。TiCN具有高熔点、高耐磨性、耐氧化和耐腐蚀等优良特性,硬度比TiC和TiN二者都高,可有望作为添加相来提高钨铜合金基体的强度和硬度,从而提高复合材料的高温耐磨性能。

钨和铜的密度和熔点差异巨大,即使在液体条件下也完全不混溶[29],且钨、铜两相单体在高温烧结过程中不会形成中间化合物,因此传统的熔炼方法很难实现钨和铜的均匀分布。近年来,化学镀铜方法已广泛用于粉末材料的表面改性[30-31]。应用化学镀方法可以在钨颗粒表面均匀地镀覆铜层,铜包覆钨复合粉末的比表面积大、金属间浸润性良好,可有效改善W-Cu合金基复合材料的组织和性能;结合放电等离子烧结工艺升温快、烧结温度低、生产效率高,且烧结试样组织细小均匀的特点,可对铜包覆钨复合粉末进行放电等离子烧结,以制备性能优异的W-Cu合金基复合材料。为了满足导卫板在高温耐磨性方面的需求,开发出新的导卫板用材料,作者以铜粉、TiCN粉以及采用化学镀方法制备的铜包覆钨复合粉末为原料,采用放电等离子烧结工艺制备TiCN/W-Cu复合材料,系统研究了复合材料的显微组织、硬度及在不同温度(25~800 ℃)下的摩擦磨损性能和磨损机理,并与钨铜合金进行了对比。

1 试样制备与试验方法

1.1 试样制备

试验材料包括:聚乙二醇、铜盐(五水硫酸铜)、盐酸(HCl)、氢氧化钠(NaOH)、EDTA-2Na、酒石酸钾钠、甲醛,分析纯,均由国药试剂公司提供;2,2′-联吡啶,分析纯,由阿拉丁生化科技公司提供;铜粉,纯度99.8%,平均粒径10 μm,由中国金属冶金研究总院提供;钨粉,纯度99.99%,平均粒径10 μm,由中国金属冶金研究总院提供;TiCN粉,纯度99.99%,粒径1~2 μm,由阿拉丁生化科技公司提供。称取25 g铜盐、25 g络合剂(酒石酸钾钠+EDTA-2Na)、20 mL还原剂(甲醛)、0.02 g稳定剂(2,2′-联吡啶)和4 mL分散剂(聚乙二醇),配置镀液,用NaOH调节溶液pH至11~13。将称取好的25.6 g钨粉进行预处理,即分别用质量分数10%的NaOH溶液以及质量分数20%的HCl溶液洗涤15 min,以去除表面油脂和部分氧化层;将钨粉用去离子水洗涤至中性后加入到镀液中,采用水浴锅保持镀液恒温55 ℃并进行磁力搅拌,在反应过程中不断添加NaOH以维持pH稳定,待镀液由蓝色变澄清后反应结束。将反应完毕的粉末用去离子水洗涤至中性,用无水乙醇超声清洗并分散颗粒,然后放入干燥箱中50 ℃保温6 h烘干,得到质量分数15%铜包覆钨复合粉末。

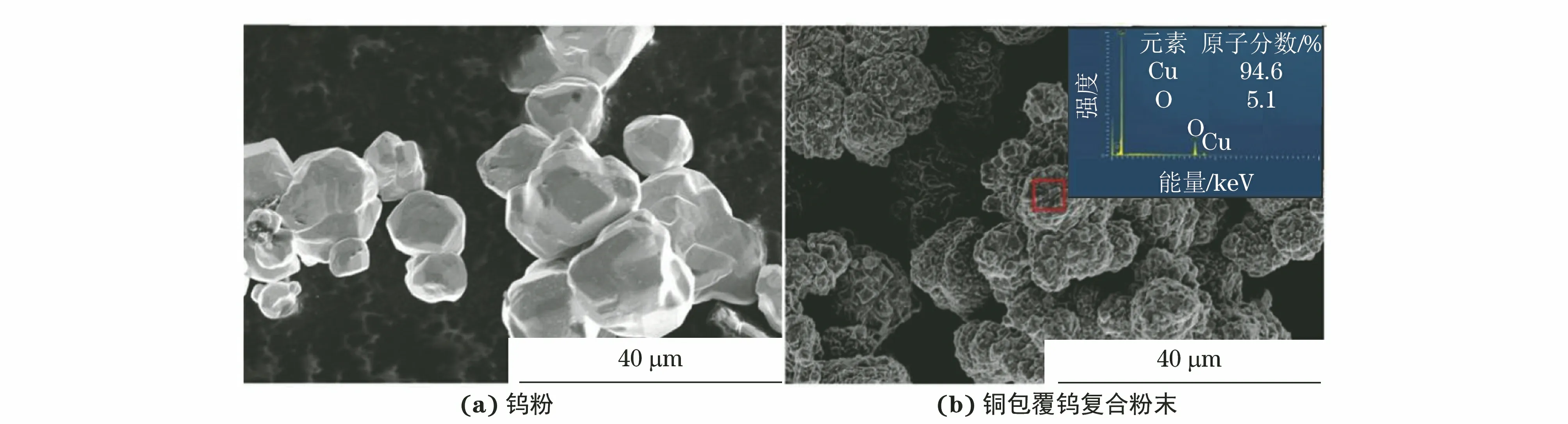

图1 钨粉与铜包覆钨复合粉末的SEM形貌Fig.1 SEM morphology of tungsten powder (a) and Cu-coated W composite powder (b)

按铜包覆钨复合粉末、 铜粉、TiCN粉质量比92.5…6…1.5,称取原料粉制备TiCN/W-Cu复合材料;按铜包覆钨复合粉末、 铜粉质量比94…6,称取原料粉制备W-Cu合金。将称取好的原料粉用QM-QX4L型全方位行星式球磨机混粉10 h,转速为150 r·min-1,得到混合均匀的原料粉;将原料粉装入直径30 mm的石墨模具中,在5T-5-III型放电等离子烧结炉中烧结,烧结温度为1 200 ℃,保温时间为3 min,烧结压力为40 MPa,升温速率为36~50 ℃·s-1,烧结结束后待炉内温度降低至50 ℃以下后将试样取出。

1.2 试验方法

采用Nova NanoSEM 450型场发射扫描电子显微镜(SEM)对钨粉、铜包覆钨复合粉末、W-Cu合金和复合材料的微观形貌进行观察,并用SEM附带的能谱仪(EDS)对粉末和复合材料的微区成分进行分析,对W-Cu合金和复合材料进行元素面扫描。采用化学溶解法测量铜包覆钨复合粉末中铜层的含量,取适量铜包覆钨复合粉末置于玻璃瓶中,用硝酸将粉体中的铜腐蚀溶解后进行清洗,计算出铜包覆钨复合粉末中铜层的质量分数。采用D8 advance型 X射线衍射分析仪(XRD)对W-Cu合金和复合材料的物相组成进行分析,采用铜靶,工作电压为40 kV,工作电流为40 mA,扫描速率为4 (°)·min-1,扫描范围2θ为20°~100°。通过阿基米德排水法计算W-Cu合金和复合材料的相对密度。采用THVP-10型显微维氏硬度计测W-Cu合金和复合材料的维氏硬度,载荷为10 N,保载时间为15 s,测5个点取平均值。

在W-Cu合金和复合材料上截取尺寸为φ30 mm×4 mm的摩擦磨损试样,经打磨、抛光后用无水乙醇超声清洗10 min,用吹风机烘干;采用GHT-1000E型高温真空摩擦磨损试验机进行摩擦磨损试验,接触方式为球-盘旋转式,试验时间为30 min,摩擦半径为4 mm,转速为650 r·min-1,对磨材料为直径4 mm的Si4N3陶瓷球,试验环境为真空,真空度为-3 Pa,试验温度为25,400,600,800 ℃;摩擦磨损过程中的平均摩擦因数取磨损过程进行10 min后的摩擦因数平均值,采用MT-500型探针式材料表面磨痕测量仪测磨损量,磨损率I的计算公式为

(1)

式中:ΔV为磨损量, mm3;F为接触载荷,N;d为磨痕的直径,mm;n为转速,r·min-1;t为试验时间,min。

磨损试验结束后,采用Nova NanoSEM 450型场发射扫描电子显微镜观察磨损形貌,并用其附带的EDS对磨损表面的微区成分进行分析;采用D8 advance型 X射线衍射分析仪对磨损表面的物相组成进行分析,采用铜靶,工作电压为40 kV,工作电流为40 mA,扫描速率为4(°)·min-1,扫描范围2θ为20°~100°。

2 试验结果与讨论

2.1 粉末的微观形貌与微区成分

由图1可以看出:钨粉颗粒表面干净、平滑,无附着物,呈带有棱角的多面体状;铜包覆钨复合粉末中的钨颗粒表面铜原子分数为94.6%,说明钨颗粒完全被铜包裹住,颗粒形状已由多面体状变为近似球状,且粉末中无片状铜或细小的铜颗粒产生。采用化学溶解法测得铜包覆钨复合粉末中铜层的质量分数为15.14%,与初始设计值15%相比误差很小,该误差出现的原因可能是化学溶解后的清洗环节中钨粉发生轻微损耗。可知,铜包覆钨复合粉末中铜的镀覆效果较好。

2.2 复合材料的微观形貌、相对密度与硬度

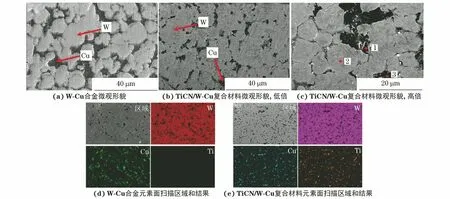

由图2可以看出:所制备复合材料中主要存在钨、铜和TiCN相,说明成功制备了TiCN/W-Cu复合材料;W-Cu合金中只有钨和铜两相。对W-Cu合金和TiCN/W-Cu复合材料进行微观形貌观察和微区成分分析,结果如图3和表1所示。由图3和表1可以看出:TiCN/W-Cu复合材料中的的黑色颗粒相(位置1和位置3)为TiCN,灰色相(位置2)为钨,深灰色相为铜;相比于W-Cu合金,TiCN/W-Cu复合材料基体钨颗粒排列更加致密且尺寸均匀,铜相更分散且区域较小,细小的TiCN颗粒弥散分布在钨和铜相界,可阻止位错运动,抑制晶粒长大,使得烧结时钨颗粒难以聚集,并可引导铜相分散,获得致密而均匀的组织,此时TiCN颗粒起到很好的增强效果。

图2 W-Cu合金与所制备复合材料的XRD谱Fig.2 XRD pattern of W-Cu alloy and prepared composites

图3 W-Cu合金与TiCN/W-Cu复合材料的微观形貌与EDS元素面扫描区域和结果Fig.3 Micromorphology (a-c) and EDS element surface scanning area and results (d-e) of W-Cu alloy (a,d) and TiCN/W-Cu composites (b-c, e): (b) at low magnification and (c) at high magnification

表1 图3(c)中不同位置的EDS分析结果

试验测得,W-Cu合金和TiCN/W-Cu复合材料的相对密度分别为97.3%和97.9%,显微硬度分别为231.4,282.7 HV,可知与W-Cu合金相比,TiCN/W-Cu复合材料的相对密度提高了0.6%,硬度提高了22.2%,这与TiCN/W-Cu复合材料中分布在铜与钨相界的细小TiCN颗粒所起到的弥散强化作用有关。

2.3 复合材料的高温摩擦磨损性能

由图4可以看出,在经过初期的磨合阶段后,W-Cu合金和TiCN/W-Cu复合材料在25 ℃下的摩擦因数-时间曲线的波动明显比400,600,800 ℃高温下的曲线小。高温下合金和复合材料基体软化,易发生塑性变形,导致磨损剧烈,因此摩擦因数波动更大。

图4 不同温度下W-Cu合金与TiCN/W-Cu复合材料的摩擦因数-时间曲线Fig.4 Friction coefficient-time curves of W-Cu alloy (a) and TiCN/W-Cu composites (b) at different temperatures

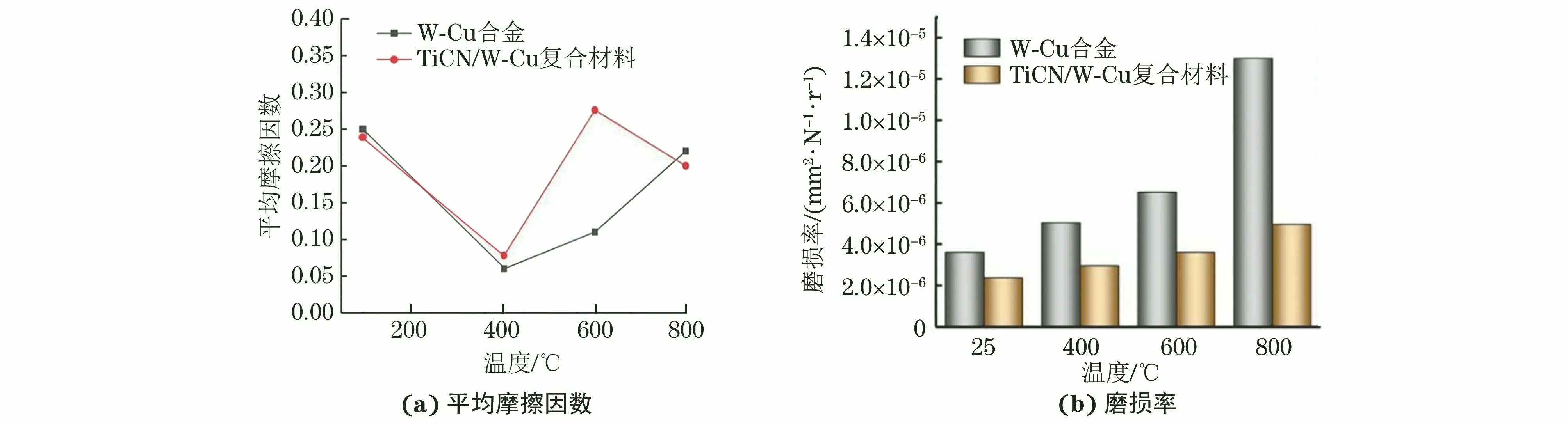

由图5可知:随着试验温度的升高,W-Cu合金的平均摩擦因数呈先降低后升高的趋势,而TiCN/W-Cu复合材料的平均摩擦因数波动较大,呈先降低后升高再降低的趋势;在25 ℃与800 ℃下,TiCN/W-Cu复合材料的平均摩擦因数略低于W-Cu合金,但在400,600 ℃下,TiCN/W-Cu复合材料的平均摩擦因数高于W-Cu合金;W-Cu合金和TiCN/W-Cu复合材料的磨损率均随着温度的升高而增大,且相同温度下复合材料的磨损率均明显低于W-Cu合金。在25 ℃下TiCN/W-Cu复合材料的磨损率为2.37×10-6mm2·N-1·r-1,比W-Cu合金低33.8%。在800 ℃下TiCN/W-Cu复合材料的磨损率为4.96×10-6mm2·N-1·r-1,比W-Cu合金低61.9%。TiCN/W-Cu复合材料较好的常温和高温耐磨性能与复合材料硬度的提高使得磨擦磨损时的塑性变形较小以及磨损过程中会产生硬质摩擦层有关[32]。

图5 不同温度下W-Cu合金和TiCN/W-Cu复合材料的平均摩擦因数和磨损率Fig.5 Average friction coefficient (a) and wear rate (b) of W-Cu alloy and TiCN/W-Cu composites at different temperatures

由图6可知,在25,400 ℃下,W-Cu合金磨损表面的主要物相为钨和铜相,当试验温度升高到600,800 ℃时,磨损表面开始出现了Si2N2O相,高温下剧烈的摩擦运动使得对磨件与W-Cu合金表面发生了物质迁移,环境空气中的水分在高温下与W-Cu合金磨损表面发生了氧化反应,生成了Si2N2O相。在25 ℃下TiCN/W-Cu复合材料磨损表面的主要物相为钨和铜相,当温度升高到400,600 ℃时,磨损表面出现了Si3N4,说明复合材料发生黏着磨损,在600,800 ℃下磨损表面有WO2产生,说明复合材料表面发生了氧化磨损。

图6 不同温度试验后W-Cu合金和TiCN/W-Cu复合材料磨损表面的XRD谱Fig.6 XRD pattern of wear surface of W-Cu alloy (a) and TiCN/W-Cu composites (b) after test at different temperatures

由图7可以看出,不同温度下W-Cu合金的磨损表面均有犁沟出现,当温度为400 ℃以上时,磨损表面有裂纹产生。25 ℃下W-Cu合金磨损表面存在细小的犁沟,并存在黑色片状磨屑,这是W-Cu合金表面材料剥落后又被重新碾压摩擦所致,此时合金的主要磨损形式为磨粒磨损。400 ℃下W-Cu合金表面犁沟处萌生裂纹,裂纹在合金内部或表面扩展,裂纹扩展到一定程度后材料剥落形成凹坑;此时磨损表面的氧元素增多,说明合金存在轻微氧化磨损;可知400 ℃下W-Cu合金的磨损形式主要为疲劳磨损并伴有轻微氧化磨损。400 ℃高温使W-Cu合金的硬度降低,在磨损过程中的塑性变形程度增大,耐磨性能降低;同时在环境高温以及摩擦热的作用下,软化的铜相在W-Cu合金外形成一层润滑膜[33],面心立方结构的铜阻隔了对磨件与合金的直接接触,起到减摩的效果,而且较软的铜相使钨颗粒的拔出和脱落现象减少,有效抑制了磨粒磨损,使400 ℃下的磨损表面比25 ℃下更光滑,磨屑更少,仅有零星的铜颗粒散落;400 ℃下铜的自润滑作用使得合金的摩擦因数相比于25 ℃时降低幅度较大,磨损率增加幅度较小。600 ℃下W-Cu合金磨损表面存在少量细小的颗粒状磨屑,并有裂纹生成,同时在裂纹处存在凹坑;磨损表面氧元素含量增加,并且出现了硅元素,可知磨损表面发生强烈的黏着磨损,在高温与摩擦的双重作用下磨损表面形成氧化膜;此时W-Cu合金的磨损机理主要为疲劳磨损与黏着磨损,并伴有氧化磨损。600 ℃高温使W-Cu合金在磨损过程中的塑性变形程度加大,磨损加剧,铜润滑膜的减摩效果变弱;同时合金表面生成的氧化膜对合金的耐磨性能起到了积极作用,因此相比于400 ℃,600 ℃下W-Cu合金的摩擦因数增大,但磨损率上升幅度仍较小。800 ℃下W-Cu合金磨损表面有犁沟以及较大的层片状磨屑出现,并存在细微裂纹;磨损表面氧元素含量升高,并且出现了硅元素,可知合金发生强烈的黏着磨损,磨损表面在高温与摩擦的双重作用下有氧化膜生成;800 ℃下合金的磨损机理为磨粒磨损和疲劳磨损,伴有黏着磨损以及氧化磨损。800 ℃极高的温度使合金基体进一步软化,表面塑性变形程度加大,磨损程度更加严重,铜的自润滑作用完全失效,导致此温度下合金的摩擦因数与磨损率均急剧上升。随着试验温度的升高,W-Cu合金磨损表面的氧含量不断升高,氧化磨损程度加剧;高温使合金基体软化程度明显,在磨损过程中表面塑性变形程度加剧,导致磨损剧烈,铜润滑膜的减摩效果逐渐失效,铜相随磨屑离开合金表面,因此铜元素含量降低;随着磨损程度的加剧以及高温的影响,黏着磨损加剧,W-Cu合金与对磨材料氮化硅之间发生物质迁移,从而在600 ℃时开始生成以Si2N2O为主的氧化膜。

图7 不同温度试验后W-Cu合金的磨损形貌与EDS元素面扫描结果Fig.7 Wear morphology (a-h) and EDS element surface scanning results (i) of W-Cu alloy after test at different temperatures: (a, c, e, g) at low magnification and (b, d, f, h) at high magnification

由图8可知:25 ℃下TiCN/W-Cu复合材料磨损表面存在犁沟和麻点孔洞,同时还存在一层很薄的深灰色片状区域,这是表面材料剥落后又重新被碾压摩擦所致,而孔洞是由TiCN颗粒脱落形成的;此时TiCN/W-Cu复合材料的主要磨损机理为磨粒磨损。400 ℃下TiCN/W-Cu复合材料磨损表面存在犁沟以及因TiCN颗粒脱落形成的麻点孔洞,由于摩擦过程中有铜润滑膜出现,磨损表面较光滑;磨损表面氧元素增加并出现了硅元素,结合图6可知此时有Si3N4相生成,此时TiCN/W-Cu复合材料的磨损机理为磨粒磨损、黏着磨损并伴有氧化磨损。400 ℃高温使TiCN/W-Cu复合材料基体的硬度降低,在磨损过程中的塑性变形程度增大,耐磨性能降低;在磨损过程中,TiCN硬质颗粒在载荷的作用下拔出脱落,并在复合材料表面运动而使表面形成犁沟,造成三体磨粒磨损;在环境高温以及摩擦热的作用下,软化的铜相在磨损表面形成一层润滑膜,此时磨损表面较光滑,因此与25 ℃时相比,TiCN/W-Cu复合材料的摩擦因数降低幅度较大,而磨损率增大幅度较小。600 ℃下TiCN/W-Cu复合材料磨损表面存在轻微的犁沟、凹坑、坑内裂纹以及因TiCN硬质颗粒脱落形成的麻点孔洞,磨损表面较为平整;磨损表面氧元素和碳元素含量增加,结合图6可知磨损表面在高温与摩擦的作用下有氧化膜生成[34],此时TiCN/W-Cu复合材料的磨损机理为疲劳磨损、黏着磨损,并伴有氧化磨损。600 ℃下较高的温度、较大的基体塑性变形以及加剧的磨损程度使铜润滑膜的减摩效果基本失效;此时脱落的TiCN硬质颗粒、钨颗粒、铜相以及三者的氧化物混合在一起,在TiCN/W-Cu复合材料表面形成了一层硬质摩擦层,起到了很好的减摩作用,因此此时虽然摩擦因数增大幅度较大,但磨损率却未大幅提高。800 ℃下TiCN/W-Cu复合材料磨损表面出现了大量颗粒状磨屑,此时硬质摩擦层替代复合材料表面进行摩擦运动,使得材料磨损率并未急剧升高;同时铜相在800 ℃高温下进一步软化,流动性增强并渗出到硬质摩擦层外部,重新形成铜润滑膜,使硬质摩擦层的润滑性变好,摩擦因数降低;此时TiCN/W-Cu复合材料的磨损机理为疲劳磨损、黏着磨损,并伴有氧化磨损;磨损试验结束后,少量剩余铜相将其他碎屑黏合在一起而在磨损表面形成了钨、铜、TiCN的混合颗粒。

图8 不同温度试验后TiCN/W-Cu复合材料的磨损形貌与EDS元素面扫描结果Fig.8 Wear morphology (a-h) and EDS element surface scanning results (i) of TiCN/W-Cu composites after test at different temperatures: (a, c, e, g) at low magnification and (b, d, f, h) at high magnification

当试验温度为400 ℃时,在对磨件的接触应力作用下,TiCN/W-Cu复合材料基体中的铜相软化并在表面形成了一层铜润滑膜,起到了减摩耐磨的作用。但随着温度升高到600~800 ℃,铜润滑膜减摩作用失效,在对磨件的碾压以及环境高温与摩擦热的作用下,大量脱落的TiCN硬质颗粒、钨颗粒、铜相以及3者的氧化物混合在一起,形成了一层硬质摩擦层,代替复合材料与对磨件进行摩擦运动,从而提高了复合材料的耐磨性能。TiCN/W-Cu复合材料的高温摩擦磨损机理模型如图9所示。在摩擦过程中较软的铜相不仅起到润滑的作用,而且避免了钨、TiCN颗粒之间的相互接触;弥散分布的细小TiCN颗粒提高了基体的相对密度与硬度,延缓了基体的塑性变形,有利于延缓裂纹的萌生和扩展,大大提高了复合材料的耐磨性能。

图9 TiCN/W-Cu复合材料的高温摩擦磨损机理模型Fig.9 High temperature friction and wear mechanism model of TiCN/W-Cu composites

3 结 论

(1) 以TiCN粉、铜粉、铜包覆钨复合粉末为原料,采用放电等离子烧结技术成功制备了TiCN/W-Cu复合材料,复合材料的相对密度为97.9%,硬度为282.7 HV,相比于W-Cu合金分别提高了0.6%和22.2%,复合材料组织致密,钨颗粒尺寸均匀,钨相与铜相分布均匀,细小的TiCN颗粒弥散分布在钨和铜相界处。

(2) 随着试验温度由25 ℃升高到800 ℃,TiCN/W-Cu复合材料的平均摩擦因数呈先降低后升高再降低的趋势,磨损率增大,且相同温度下复合材料的磨损率均明显低于W-Cu合金,其中25 ℃下的磨损率比W-Cu合金低33.8%,800 ℃下的磨损率比W-Cu合金低61.9%,复合材料具有更好的常温与高温耐磨性能。

(3) TiCN/W-Cu复合材料中弥散分布的细小TiCN硬质相颗粒可延缓基体的塑性变形,阻碍裂纹的萌生和扩展,且高温下磨损表面形成的铜润滑膜与硬质摩擦层起到减摩耐磨的作用,从而使复合材料具有良好的高温耐磨性能;25 ℃下复合材料的磨损机理以磨粒磨损为主,随着温度的升高,磨损机理转变为疲劳磨损、黏着磨损与氧化磨损。