热处理温度对电镀Ni-Sn-Cu合金镀层组织及性能的影响

2022-08-03罗雪芳刘定富

罗雪芳,姚 助,刘定富

(贵州大学化学与化工学院,贵阳 550025)

0 引 言

电镀作为表面处理中最常见、实用且不被基材形状所限制的一项技术在工业生产中表现出巨大的应用潜力。Ni-Sn合金镀层可以根据其成分组成的变化而获得多变的颜色,并且具有优良的耐腐蚀性能、耐磨性能和焊接性能,在五金、自行车、汽车、电器及电子配件、锂离子电池负极等产品上有着广泛的应用[1-5]。同时,黑色Ni-Sn合金也具有良好的光学性能而成为太阳能收集器的有力候选材料,采用黑色Ni-Sn合金硬化涂层的太阳能热水系统的总效率可达到28%~33%[6-7]。此外,研究人员还发现在Ni-Sn合金中加入少量的铜元素可以使镀层呈现黑珍珠般光泽,而且镀层的硬度和耐腐蚀性能都有较大程度的提高[8],但Ni-Sn-Cu合金镀层的硬度和耐腐蚀性能仍难以满足产品性能的要求,且在沉积过程中的析氢反应也导致镀层的脆性较大。

研究[9]发现,随着热处理温度的提高,采用化学镀方法制备的开孔Ni-Sn-P泡沫合金镀层逐渐由非晶结构转变为晶态结构,硬度及其与基体的结合力都有较大改善。在低于400 ℃下热处理后电沉积Ni-Sn-P合金仍保持非晶态结构[10-11]。KIM等[12]研究发现,热处理使真空电弧熔炼工艺制备Cu-Ni-Si合金的力学性能有所改善,这归因于通过形成更小和更致密的δ-Ni2Si沉淀相而降低了镍和硅在铜基体中的固溶度。研究[13]发现,热处理温度的提高或时间的延长会使铸态Cu-Ni-Sn合金的硬度、强度出现先上升后下降的变化趋势,并且温度越高,到达峰值所需的时间越短。此外,有大量研究[14-15]表明,化学沉积的Ni-Sn-Cu合金镀层是一种很有前途的锂离子电池负极材料,经220 ℃×6 h热处理后,合金镀层具有非晶态结构,此时镀层有很好的电化学性能。但是目前将热处理应用于电镀Ni-Sn-Cu合金镀层方面的相关研究很少。为此,作者采用电镀工艺在镀锌铁片上制备Ni-Sn-Cu合金镀层,然后在氮气保护下对镀层进行300~500 ℃保温1 h的热处理,研究不同温度热处理后镀层的微观形貌、物相组成、与基体的结合状态、硬度、耐腐蚀性能等,确定最佳的热处理温度,以期为电镀Ni-Sn-Cu合金镀层的拓展应用提供一定的理论指导。

1 试样制备与试验方法

电镀试验用阴极材料选择尺寸为50 mm×65 mm×1 mm的镀锌铁片,阳极材料选择尺寸为50 mm×70 mm×2.5 mm的石墨片。对镀锌铁片进行打磨,酸洗除油(体积分数36%浓硫酸200~250 g·L-1,硫脲3~5 g·L-1,OP-10乳化剂10~15 g·L-1,温度65~75 ℃,时间1~2 min),化学抛光(体积分数30%过氧化氢30~50 g·L-1,草酸25~40 g·L-1,体积分数36%浓硫酸0.1 g·L-1,温度10~30 ℃,2~30 min抛光至光亮),活化(体积分数36%浓硫酸50 g·L-1,温度25~30 ℃,时间2 min)。Ni-Sn-Cu合金镀液目前主要分为氟化物、氰化物和焦磷酸3大体系[16-18],其中焦磷酸体系能耗低、污染小,对环境最友好,因此选用焦磷酸体系作为镀液基础配方。参考文献[19]确定镀液的基本组成为33.28 g·L-1氯化镍、29.33 g·L-1氯化亚锡、5 g·L-1硫酸铜、20 mL·L-1乙二胺、265 g·L-1焦磷酸钾、40 g·L-1柠檬酸三铵、6 g·L-1L-半胱氨酸、0.4 g·L-11-4丁炔二醇、3.5 g·L-1糖精钠、0.06 g·L-1硫脲、0.35 g·L-1Capstone FS-3100、0.06 g·L-1曲拉通 X-100、0.4 g·L-1聚氧乙烯烷基胺,镀液的pH为8.5,镀液温度为40 ℃,采用DDK10A/12V型数字恒流电源进行电镀,电镀时的电流密度为1.3 A·dm-2,电镀时间为5 min。电镀结束后对Ni-Sn-Cu合金镀层进行化学钝化,钝化液为40 g·L-1三氧化铬+2 mL·L-1冰醋酸,钝化时间为30~60 s,再在(100±5)℃下烘烤15~30 min。在SKGL-1200型管式炉中对镀层试样进行300,350,400,450,500 ℃保温1 h 的热处理,然后随炉冷却,热处理过程通入氮气保护。

用EV018型扫描电镜(SEM)对不同温度热处理镀层表面的微观形貌进行观察。采用smartlab9K型X射线多晶衍射仪(XRD)对镀层的物相组成进行分析,采用铜靶,Kα射线,波长为0.154 6 nm,电压为40 kV,电流为40 mA,扫描速率为0. 02 (°)·s-1。采用Zetium-Ultimate型X射线荧光仪(XRF)对镀层元素含量进行分析。采用JMHVS-1000AT型精密数显显微硬度仪对镀层的显微硬度进行测试,载荷为0.98 N,保载时间为10 s,在镀层的4个角及中部各测1点取平均值。采用 MK-QFH 型百格测试仪对镀层的剥离度进行测试,并根据 GB/T 9286—1998 判定镀层与基体结合力等级。利用CHI760E型电化学工作站对所制备镀层的电化学性能进行测试,在质量分数5.0%的NaCl 溶液中使用三电极体系进行试验,工作电极为镀层试样,参比电极为饱和甘汞电极(SCE),铂电极为辅助电极;测试前,为了建立稳定的开路电位(OCP) ,先将镀层试样放入电解液中浸泡30 min;交流阻抗谱测试时的频率范围为0.01~10 000 Hz,扫描速率为10 mV·s-1,交流振幅为5 mV;极化曲线测试时的电位范围为-1.0~0 V (相对于SCE) ,扫描速率为10 mV·s-1,扰动电势振幅为10 mV。

2 试验结果与讨论

2.1 微观形貌

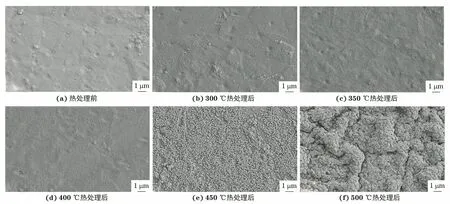

由图1可以看出:热处理前镀层表面存在大量凹陷、凸起以及细小孔洞,说明镀层中因有残余的氢存在而发生一定的析氢现象;当热处理温度为300,350,400 ℃时,随着温度的升高,氢的扩散速率加快,残余氢得到排除,镀层原子逐渐扩散、偏聚,使得镀层中因氢气存在的细小孔洞和凹陷被填补,因此镀层表面越来越均匀平整,镀层结构更加致密,孔洞和凹陷消失,镀层表面更加光滑,并于400 ℃热处理后表面质量达到最佳;当热处理温度进一步升高至450 ℃时,镀层表面开始出现脱落现象,表面粗糙,镀层晶粒粗大;500 ℃热处理后镀层大量脱落,晶粒团聚现象严重。在热处理过程中镀层的压应力随温度的升高而降低,且温度越高,压应力降低得越明显,当热处理温度高于400 ℃时,镀层的压应力降低速率大于内应力降低速率,从而导致镀层与基体的结合力降低,致使镀层与基体剥离脱落[20]。

图1 不同温度热处理前后镀层的表面微观形貌Fig.1 Surface micromorphology of coating before (a) and after (b-f) heat treatment at different temperatures

2.2 物相组成

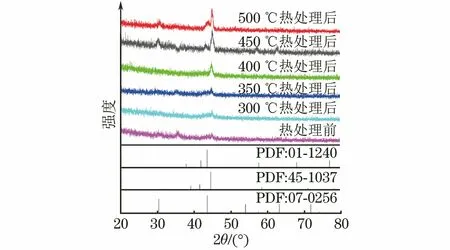

由图2可以看出:热处理前镀层的XRD谱中未发现明显的衍射峰,说明镀层具有非晶态结构,由XRF测得此时镀层的化学成分(质量分数/%)为42.6Ni, 48.9Sn,8.5Cu;随着热处理温度的升高,XRD谱中逐渐出现越来越尖锐的衍射峰,说明Ni-Sn-Cu合金镀层由非晶态结构逐渐转变为晶态结构。当热处理温度为300 ℃时,在2θ为44.5°处出现Ni(0 0 2)衍射峰(PDF:45-1037)。随着热处理温度从300 ℃升高到400 ℃,Ni(0 0 2)衍射峰越来越尖锐,镀层中的内应力得到释放,原子开始团聚和重排而出现结构弛豫现象。当热处理温度达到450 ℃时,除存在Ni(0 0 2)衍射峰外,还在2θ为43.5°处出现了Cu3Sn (2 12 0)衍射峰(PDF:01-1240),以及2θ为30.4°和43.6°处出现了Ni3Sn2(1 1 0)衍射峰(PDF: 07-0256)。500 ℃热处理后镀层中并未发现其他新相的生成,表明Ni+Cu3Sn+Ni3Sn2是镀层的平衡组织[21-22]。镍原子与铜原子之间可形成连续固溶体,因此在热处理后镀层中未发现镍锡铜的三元化合物,这与文献[23-24]中的试验结果一致。可知随着热处理温度的升高,Ni-Sn-Cu合金镀层结构由热处理前的非晶态结构逐渐转变为晶态结构,组织中出现了新相,这将会导致镀层的性能发生改变。

图2 不同温度热处理前后镀层的XRD谱Fig.2 XRD pattern of coating before and after heat treatment at different temperatures

2.3 与基体的结合状态

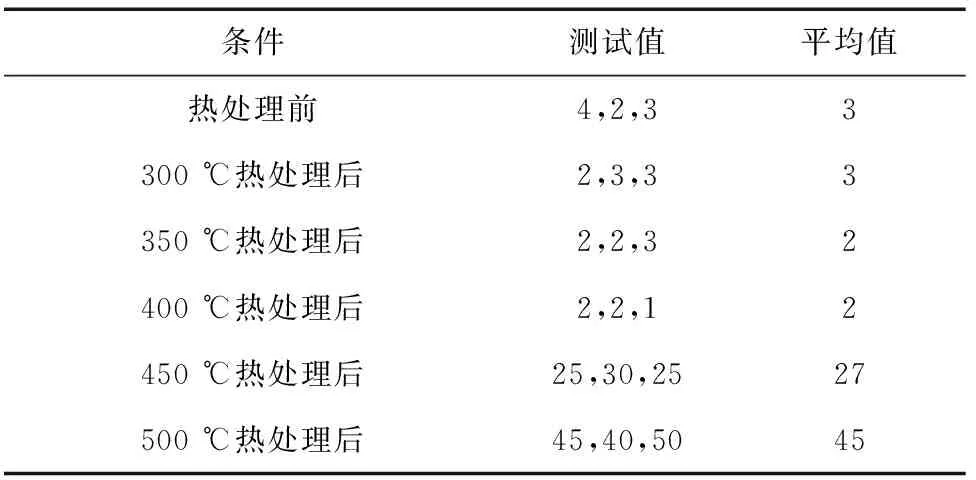

由表1可以看出,当热处理温度不高于400 ℃时,镀层的剥离度均低于5%,根据GB/T 9286—1998标准,此时镀层与基体结合力的ISO等级为1,ASTM等级为4B,镀层与基体间的结合良好。经450,500 ℃热处理后,镀层的剥离度急剧升高,可知450 ℃时镀层与基体结合力的ISO等级为3,ASTM等级为2B,500 ℃时镀层的ISO等级为4,ASTM等级为1B,镀层与基体的结合较差。镀层内应力与镀层和基体间的结合状态密切相关[25]。在电沉积阴极过程中析氢行为会导致镀层内应力过大,通过合适温度和保温时间的热处理可以有效去除镀层中的氢,从而消除内应力,同时有利于镀层与基体间金属原子扩散而形成金属键,从而提高镀层与基体间的结合力[26]。但在过高的温度和较长时间的热处理条件下,由于基体与镀层的热膨胀系数不同而产生较大的热应力,导致镀层与基体间微小间隙被扩大,反而不利于镀层与基体间金属键的形成,使镀层与基体间的结合力降低[27]。镀层结构的改变也会影响其内应力[28],当热处理温度不高于400 ℃时,镀层的晶化程度较低,此时镀层除氢作用占主导,内应力减小甚至消除,镀层与基体的结合良好;但当热处理温度高于400 ℃时,镀层的晶化程度较高,组织中析出了大量晶相,镀层体积收缩而产生了很高的内应力,此时镀层与基体间的结合力下降。

表1 不同温度热处理前后镀层的剥离度

2.4 显微硬度

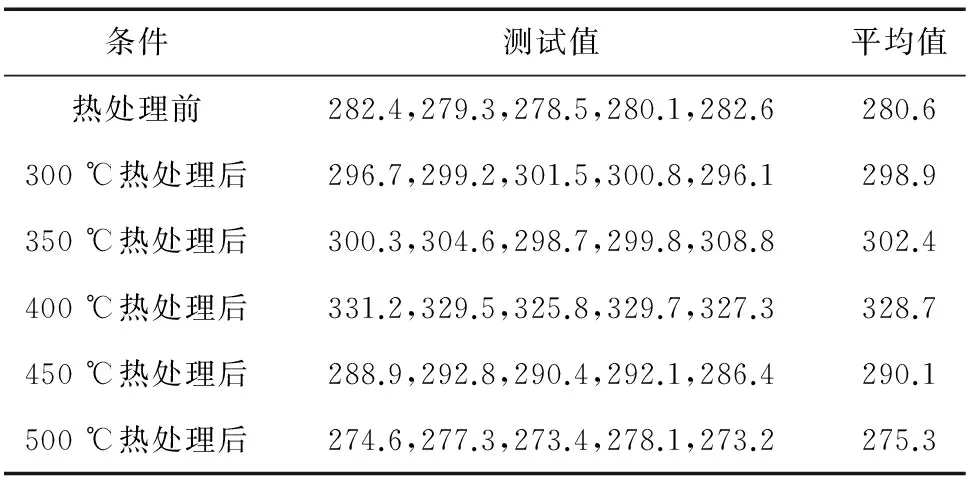

由表2可以看出,随着热处理温度的升高,镀层的显微硬度呈先升高后下降的趋势。当热处理温度由300 ℃升高到350 ℃时,镀层显微硬度升高幅度较小。当热处理温度为400 ℃时,镀层的显微硬度达到最大值,为328.7 HV。结合微观形貌和XRD谱推测,在热处理温度为300,350 ℃时,镀层开始晶化析出硬质相镍,表面孔洞消失,因此镀层显微硬度有小幅度提升。当热处理温度升高到400 ℃时,镀层的晶化程度提高,硬质相镍含量增多,此时镀层具有较高密度的晶界和一定的位错,同时镀层表面最为平整光滑,从而使镀层具有最高的硬度。当热处理温度高于400 ℃时,随着热处理温度的升高,镀层的硬度急剧下降。这是因为当热处理温度达到一定值后镀层中析出新相Cu3Sn和Ni3Sn2,降低了硬质相镍的相对含量,晶粒变大而团聚在一起,晶界减少,同时镀层与基体间的结合力严重下降,镀层部分脱落,从而导致镀层的硬度降低。

表2 不同温度热处理前后镀层的硬度

2.5 耐腐蚀性能

2.5.1 极化曲线

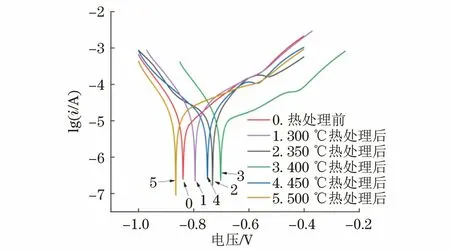

图3为不同温度热处理前后镀层的Tafel极化曲线,通过塔菲尔直线外推法[29]测得的在NaCl溶液中Ni-Sn-Cu合金镀层的自腐蚀电流密度和自腐蚀电位见表3。由图3和表3可以看出:热处理前镀层的自腐蚀电流密度为32.0 μA·cm-2,自腐蚀电位为-0.839 V;当热处理温度从300 ℃升高到400 ℃时,镀层的自腐蚀电流密度降低,自腐蚀电位升高。热处理温度为400 ℃时镀层的自腐蚀电流密度最小(10.9 μA·cm-2),自腐蚀电位最高(-0.689 V),表明热处理温度为400℃时镀层的耐腐蚀性能最好。当热处理温度不高于400 ℃时,温度的升高会使镀层表面更加致密平整,同时镀层的晶相结构主要是镍及非晶态结构,从而使镀层的耐腐蚀性能变好。当热处理温度为450,500 ℃时,镀层的组成相增多,晶粒粗大,晶界杂质增多,晶间腐蚀倾向增大[30];镀层与基体间的结合力降低,表面开始脱落,导致镀层的自腐蚀电流密度变大,自腐蚀电位越来越低,表明镀层的耐腐蚀性能越来越差,并且在热处理500 ℃时的自腐蚀电流密度比热处理前的镀层更大,腐蚀电位更低,可知此时镀层的耐腐蚀性能比热处理前的镀层差。

图3 不同温度热处理前后镀层在NaCl溶液中的极化曲线Fig.3 Polarization curves of coating before and after heat treatment at different temperatures in NaCl solution

表3 不同温度热处理前后镀层在NaCl溶液中的自腐蚀电流密度和自腐蚀电位

2.5.2 电化学交流阻抗谱

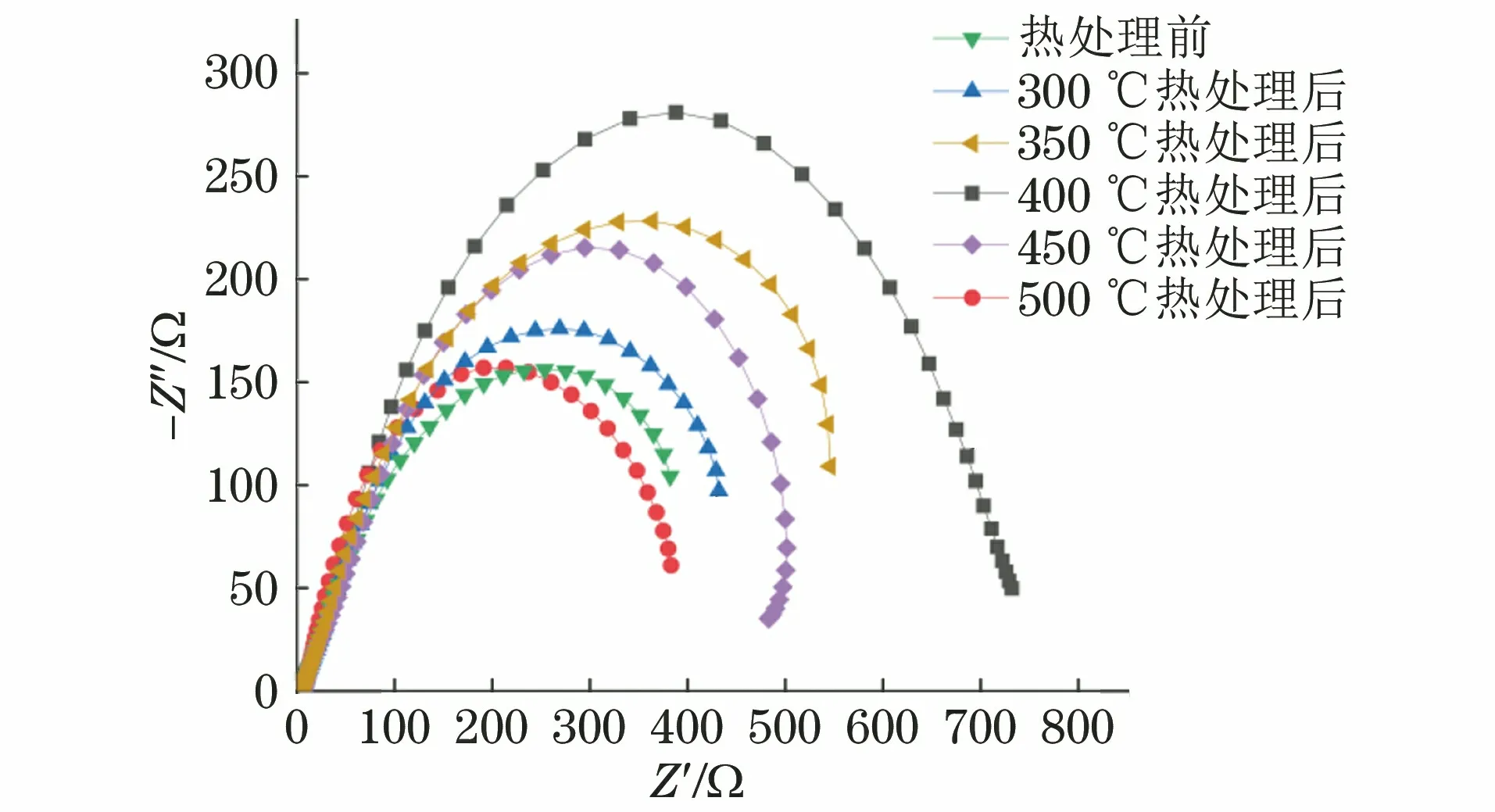

交流阻抗谱的容抗弧半径可直接反映镀层的耐腐蚀性能,容抗弧半径越大,镀层的耐腐蚀性能越好。由图4可以看出,随着热处理温度的升高,镀层的交流阻抗容抗弧半径先增大后减小,400 ℃热处理后镀层的交流阻抗容抗弧半径最大,表明此条件下镀层的耐腐蚀性能最好,这与Tafel极化曲线分析结果一致。

图4 不同温度热处理前后镀层在NaCl溶液中的电化学交流阻抗谱Fig.4 Electrochemical impedance spectroscopy of coating before and after heat treatment at different temperatures in NaCl solution

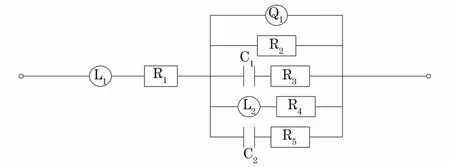

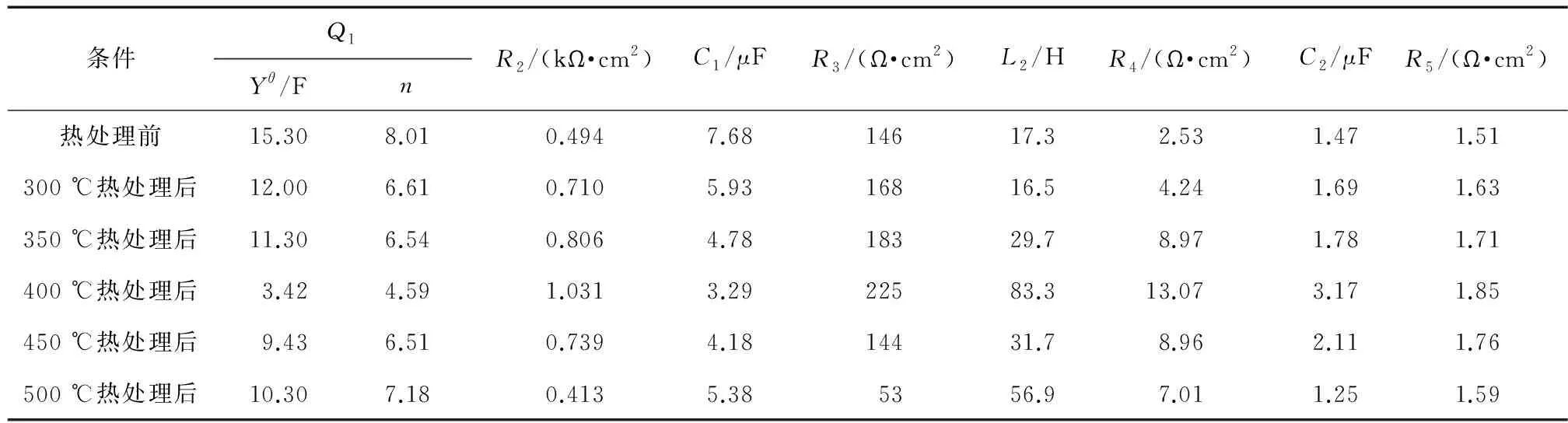

通过Zsimpwin软件对热处理后Ni-Sn-Cu合金镀层的交流阻抗谱进行拟合,得到了相应的等效电路图,如图5所示,其中:R1和 L1分别表示工作电极和参比电极之间溶液的电阻和电感;镀层表面具有一定的粗糙度导致其存在一定的弥散效应,且弥散指数n不为1,所以用Q1表示吸附导致的常相位角元件,吸附量越大,其电容越大[31];R2表示镀层的电荷转移电阻,其电阻R2与镀层的腐蚀速率成反比关系,R2越大,镀层表面电阻越大,即在镀层表面转移电子的阻碍越大,镀层的耐腐蚀性能越好;R3和C1分别表示NaCl溶液与镀层表面之间的电阻和双电层电容;R4和L2分别表示在腐蚀过程中因腐蚀产物掉落而引起的电阻和电感;R5和C2分别表示钝化层孔隙的电阻和双层电容[19]。经等效电路拟合后,得到不同温度热处理前后镀层的拟合结果如表4所示,表中Yθ表示Q1的电容。由表4可以看出,随着热处理温度的升高,镀层的电荷转移电阻先增大后减小,400 ℃热处理后镀层的电荷转移电阻最大(1.031 kΩ·cm2),表明此时镀层的耐腐蚀性能最好。

图5 镀层的电化学等效电路Fig.5 Electrochemical equivalent circuit of coating

表4 镀层的电化学交流阻抗谱拟合结果

3 结 论

(1) 随着热处理温度由300 ℃升高到400 ℃,Ni-Sn-Cu合金镀层表面越来越均匀平整,当温度高于400 ℃后镀层表面粗糙,出现脱落现象;400 ℃热处理后表面质量最佳;热处理后镀层从非晶态结构逐渐转变为晶态结构,并析出Ni、Cu3Sn和Ni3Sn2相。

(2) 当热处理温度不高于400 ℃时,镀层与基体结合力的ISO等级为1,ASTM等级为4B,镀层与基体间的结合良好,450 ℃热处理时镀层与基体结合力的ISO等级为3,ASTM等级为2B,500 ℃热处理时镀层与基体结合力的ISO等级为4,ASTM等级为1B,镀层与基体的结合较差。

(3) 随着热处理温度的升高,镀层的显微硬度先升高后下降,当热处理温度为400 ℃时,镀层的显微硬度最大,为328.7 HV;自腐蚀电流先减小后增大,自腐蚀电位先升后降,交流阻抗容抗弧半径先增大后减小,电荷转移电阻先增大后减小;当热处理温度为400 ℃时,镀层的自腐蚀电流密度最小,为10.9 μA·cm-2,自腐蚀电位最高,为-0.689 V,交流阻抗容抗弧半径最大,电荷转移电阻最大,为1.031 kΩ·cm2,此时镀层的耐腐蚀性能最好;电沉积Ni-Sn-Cu合金镀层的最佳热处理温度为400 ℃。