热压烧结工艺以及碳纤维含量对C/SiC复合材料性能的影响

2022-08-03黄竑翔贺智勇

黄竑翔,王 峰,贺智勇

(1.钢铁研究总院,北京 100081;2.中国钢研科技集团有限公司,北京 100081)

0 引 言

近年来,随着飞行器飞行速度的提高,其表面与大气层摩擦所产生的热量(气动热)增加,可能会导致飞行器飞行时表面材料产生烧蚀乃至熔化,从而对飞行器的飞行安全造成极大威胁[1]。为减轻气动热对飞行器飞行时产生的不良影响,需要对其表面进行防热处理。传统防热材料一般是镍基金属与酚醛树脂基材料,但这些材料的熔点不是很高,其防热性能无法满足高速飞行器的防热需求[2]。

C/SiC复合材料具有熔点高、硬度高、弹性模量大、热膨胀系数低等优异性能,是目前最有前途的高温用结构材料之一[3],成为各国学者研究的重点。目前,制备C/SiC复合材料的主要方法为化学气相沉积法和先驱体浸渍裂解法,这2种方法制备得到的复合材料基体纯度高,组织和成分可控,但制备周期极长、成本高[4-5],难以满足批量化生产的需求。热压烧结工艺相对简单,所得陶瓷材料的致密度高,力学性能优异,在制备高性能陶瓷复合材料方面具有显著优势[6],但该工艺无法制备形状复杂的工件,且高温高压对于碳纤维性能有较大的影响[7],目前关于热压烧结工艺制备C/SiC复合材料的报道较少。为此,作者采用热压烧结工艺,结合正交试验法[8]和单因素试验系统研究了该工艺中烧结温度、烧结压力以及碳纤维含量对C/SiC复合材料体积密度与抗弯强度的影响,以期为热压烧结工艺制备C/SiC复合材料提供一定的理论依据。

1 试样制备与试验方法

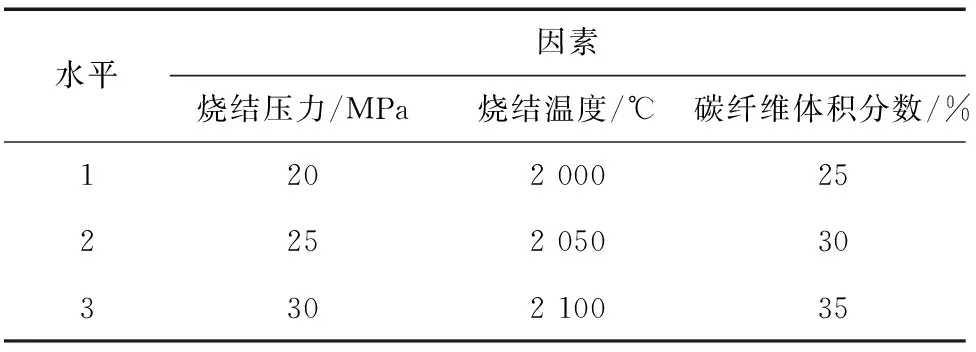

试验材料包括:商用碳化硅SiC粉,平均粒径为2 μm,纯度为99.5%;T300短切碳纤维,长度为6 mm,密度为1.7 g·cm-3。以酚醛树脂作为黏结剂,将SiC粉与体积分数分别为25%,30%,35%的短切碳纤维混合均匀,采用热压铸工艺进行预成型,预成型压力为10 MPa,温度为180 ℃;然后将试样放入热压烧结炉中,以碳化硼作为烧结助剂,在高纯氩气环境中分别在2 000,2 050,2 100 ℃烧结温度下进行烧结,烧结时间为1 h,烧结压力分别为20,25,30 MPa,制备得到C/SiC复合材料。设计L9(33)正交试验表进行热压烧结试验,因素水平如表1所示。

表1 正交试验的因素水平

采用阿基米德排水法测定C/SiC复合材料的体积密度。采用SIGMA 300型扫描电镜(SEM)观察C/SiC复合材料的微观结构,并用其附带的能谱仪(EDS)进行微区成分分析。按照GB/T 38978—2020,采用WDW-20型万能试验机对C/SiC复合材料进行三点弯曲试验,试样尺寸为3 mm×4 mm×36 mm,跨距为30 mm,下压速度为0.5 mm·min-1,同时测定复合材料的载荷-位移曲线。采用 XRD-7000S/L 型 X 射线衍射仪(XRD)对复合材料的物相组成进行分析, 采用铜靶,Kα射线,加速电压为 40 kV, 电流为 50 mA, 扫描范围2θ为10°~90°,扫描速率为 10 (°)·min-1。

2 试验结果与讨论

2.1 正交试验结果

由表2可以看出,烧结压力、烧结温度以及碳纤维体积分数对复合材料体积密度的影响按从大到小的顺序为碳纤维体积分数、烧结温度、烧结压力。碳纤维体积分数是影响C/SiC复合材料体积密度的主要因素,当碳纤维含量增加时,复合材料的体积密度呈下降趋势,这主要是由于碳纤维密度较低,且碳纤维的桥接和聚集在一定程度上会阻碍基体的致密化[9]。3种因素对复合材料抗弯强度的影响按从大到小的顺序为烧结温度、碳纤维体积分数、烧结压力。烧结温度对C/SiC复合材料的抗弯强度影响最大,这主要是因为烧结温度的升高促进了SiC基体致密化及基体与纤维间的界面结合。

表2 正交试验结果

2.2 碳纤维含量对体积密度和抗弯强度的影响

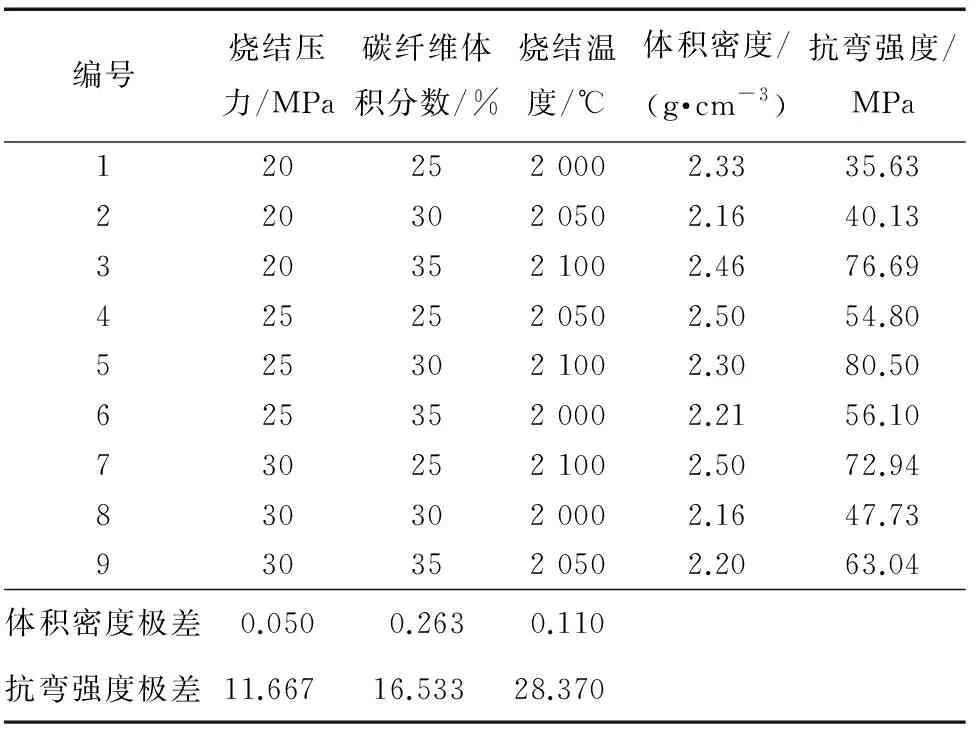

通过单因素试验进一步验证碳纤维含量对复合材料体积密度和抗弯强度的影响,保持烧结温度2 050 ℃,烧结压力25 MPa不变,研究不同碳纤维含量C/SiC复合材料的体积密度和抗弯强度变化情况。由图1可知,随着碳纤维含量的提高,复合材料的体积密度减小,抗弯强度提高,当碳纤维体积分数从25%增加到30%时,体积密度与抗弯强度的变化程度较大,当碳纤维体积分数超过30%后,体积密度与抗弯强度的变化趋于平缓。碳纤维对复合材料密度的影响主要体现在2个方面:一方面碳纤维的密度低于SiC的密度,大量碳纤维的加入造成材料密度降低;另一方面,随着碳纤维含量的增加,纤维之间的聚集效应提高,纤维的聚集会阻碍SiC基体的致密化,因此随着碳纤维含量的增加,复合材料的体积密度呈减小趋势。碳纤维的引入可以对材料起到增强的作用。当裂纹扩展到基体与纤维界面时,裂纹会沿着纤维发生偏转,断裂需要消耗更多的能量,因此随着碳纤维含量的增加,复合材料的抗弯强度提高[10];当碳纤维体积分数超过30%后,这种增强作用趋于缓和,其原因在于大量碳纤维的加入使碳纤维间的桥联与聚集效应增强,导致基体不能很好包裹纤维或者填充纤维间的空隙,影响基体传递载荷的效果和纤维增强效果。综上可知,碳纤维体积分数选择30%较合适。

图1 复合材料的体积密度和抗弯强度随碳纤维体积分数的变化曲线(烧结温度2 050 ℃,烧结压力25 MPa)Fig.1 Curves of bulk density and bending strength of composites vs volume fraction of carbon fiber (sintering temperature of 2 050 ℃ and sintering pressure of 25 MPa)

2.3 烧结温度对体积密度和抗弯强度的影响

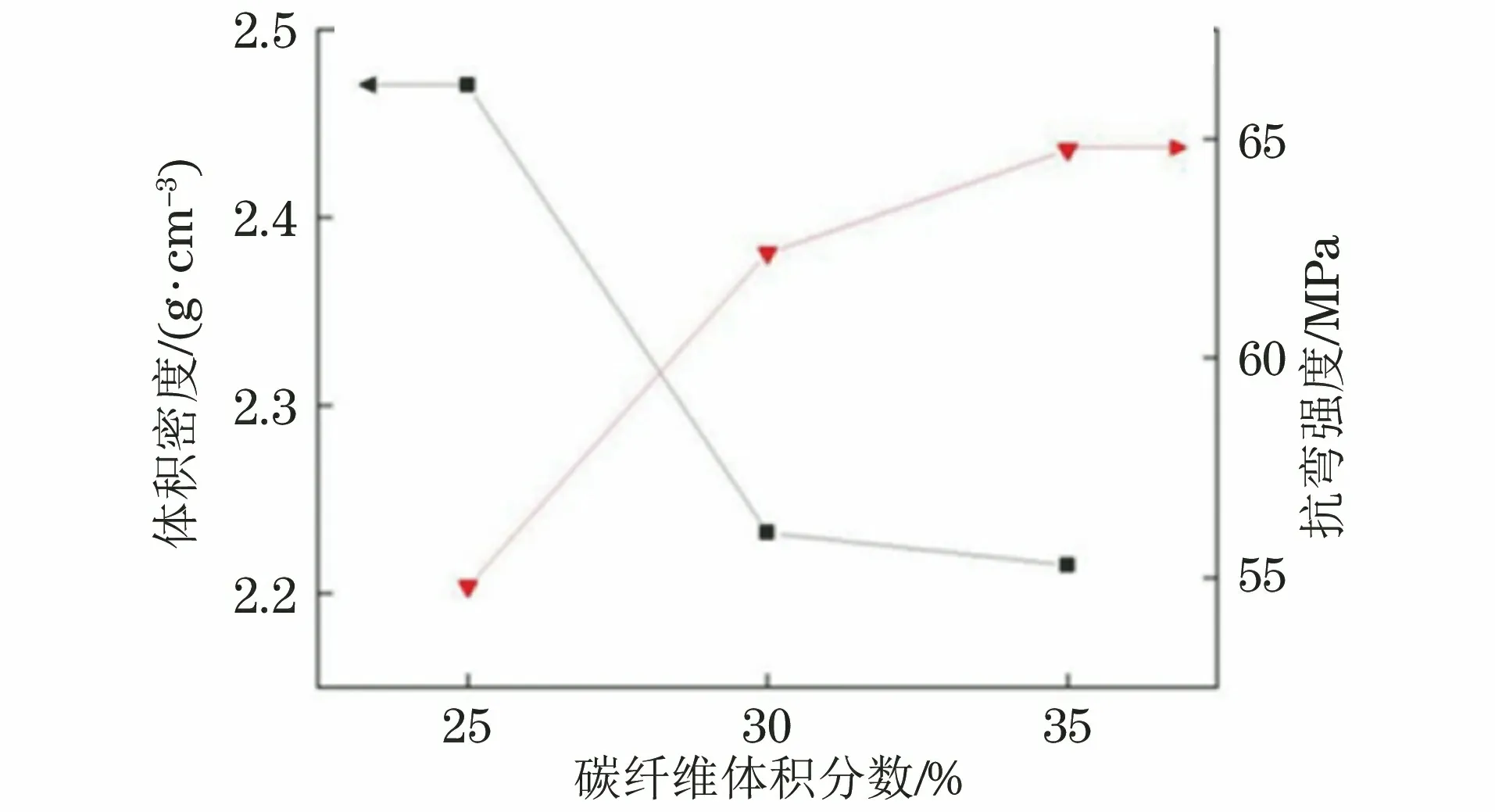

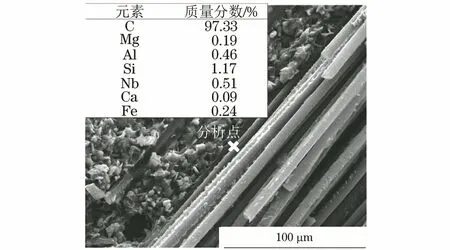

通过单因素试验进一步验证烧结温度对复合材料体积密度和抗弯强度的影响,保持碳纤维体积分数25%,烧结压力25 MPa不变,研究不同烧结温度下C/SiC复合材料的体积密度和抗弯强度的变化情况。由图2可知,复合材料的体积密度和抗弯强度均随着烧结温度的升高而提高,并均在2 100 ℃时达到最大值。烧结温度主要是通过影响SiC基体的烧结致密化程度及SiC基体与碳纤维的结合,影响复合材料的体积密度与抗弯强度[11]。烧结温度升高能促进烧结助剂与SiC基体的固溶,加快晶粒间的物质传质速率,从而使材料致密化程度提高,因此体积密度随着烧结温度的升高而增大。烧结温度的升高对抗弯强度的影响主要体现在2个方面:一方面烧结温度的提高能够促进SiC基体的烧结,基体中的缺陷显著减少,有助于复合材料抗弯强度的提高;另一方面,随着烧结温度的升高,烧结时晶界处的晶界能降低,SiC与碳纤维之间的物质传递加剧,在界面处硅开始渗入碳纤维表面(如图3所示),导致SiC基体与碳纤维之间界面结合强度增加,碳纤维与基体之间传递应力的能力加强,从而使C/SiC复合材料中出现裂纹所需的极限应力提高[12]。综上,烧结温度选取2 100 ℃较合适。

图2 复合材料的体积密度和抗弯强度随烧结温度的变化曲线(碳纤维体积分数25%,烧结压力25 MPa)Fig.2 Curves of bulk density and bending strength of composites vs sintering temperature (carbon fiber volume fraction of 25% and sintering pressure of 25 MPa)

图3 2 100 ℃烧结得到复合材料中碳纤维与基体间界面处的SEM形貌及EDS分析结果(碳纤维体积分数25%, 烧结压力25 MPa)Fig.3 SEM morphology and EDS analysis results of interface between carbon fiber and matrix of composites sintered at 2 100 ℃ (carbon fiber volume fraction of 25% and sintering pressure of 25 MPa)

2.4 烧结压力对体积密度和抗弯强度的影响

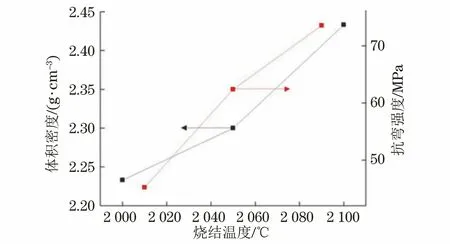

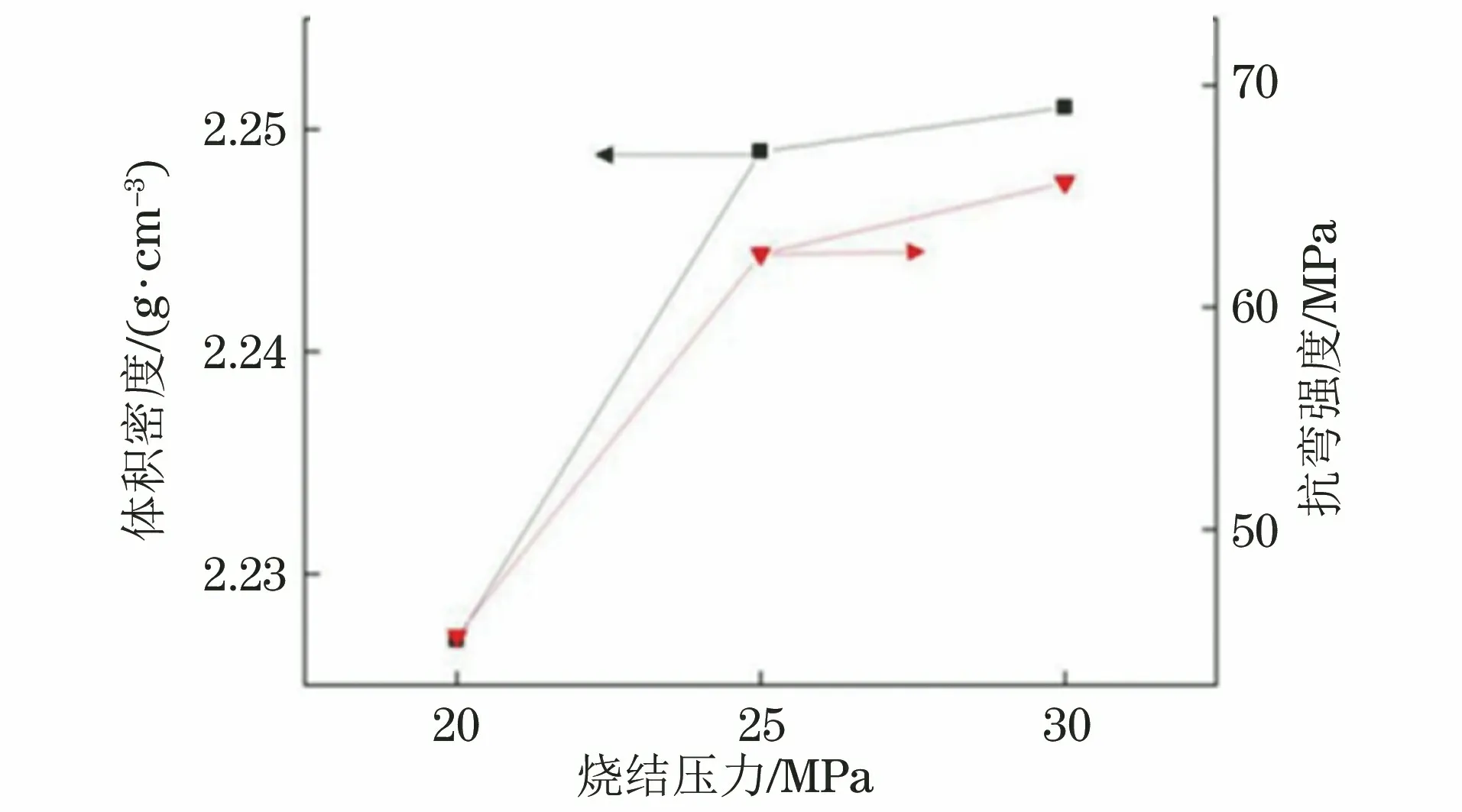

通过单因素试验进一步验证烧结压力对复合材料体积密度和抗弯强度的影响,保持碳纤维体积分数30%,烧结温度2 000 ℃不变,研究不同烧结压力下C/SiC复合材料的体积密度和抗弯强度变化情况。由图4可以看出,当烧结压力由20 MPa增加到25 MPa时,复合材料的体积密度和抗弯强度均明显增大,但当烧结压力超过25 MPa后,体积密度和抗弯强度的增加趋势变缓,说明再进一步增大烧结压力对复合材料体积密度和抗弯强度的提升有限。当烧结压力增大到一定程度时,基体间的空隙已经基本被填满,再增大烧结压力对晶粒间物质扩散动力的提高有限[13],因此继续增大烧结压力对体积密度的提升有限。随着烧结压力的增大,烧结时物质扩散动力增大,基体晶粒之间的晶界能降低,碳纤维与SiC基体的结合力增加,断裂时裂纹扩展所需能量增加,从而提高了复合材料的抗弯强度;但是当烧结压力过高时,碳纤维和SiC基体结合过于紧密,可能会导致界面处SiC向碳纤维渗透加剧,对碳纤维造成损伤,使碳纤维易发生脆性断裂导致碳纤维增强失效,从而降低了碳纤维的强化作用,进而影响抗弯强度的提升[14]。根据正交试验结果分析可知,烧结压力对C/SiC复合材料的体积密度及抗弯强度的影响程度均较小,过度提高烧结压力对C/SiC复合材料性能的提升帮助不大,综上,烧结压力选取25 MPa较合适。

图4 复合材料的体积密度和抗弯强度随烧结压力的变化曲线(碳纤维体积分数30%,烧结温度2 000 ℃)Fig.4 Curves of bulk density and bending strength of composites vs sintering pressure (carbon fiber volume fraction of 30% and sintering temperature of 2 000 ℃)

2.5 优化工艺下复合材料的微观结构

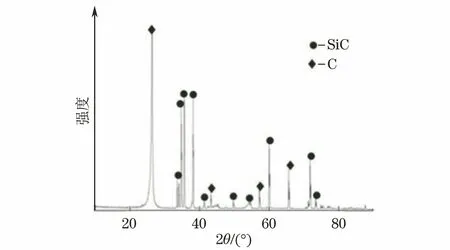

综合正交试验以及单因素试验的结果确定C/SiC复合材料性能最优的制备工艺参数为烧结压力25 MPa,碳纤维体积分数30%,烧结温度2 100 ℃。采用该工艺制备得到的C/SiC复合材料体积密度为2.30 g·cm-3,抗弯强度为80.50 MPa。由图5可以看出,优化工艺下制备的C/SiC复合材料的物相由SiC与碳组成,未检测到其他物相的存在。

图5 优化工艺下制备得到复合材料的XRD谱Fig.5 XRD pattern of composites prepared by optimized process

由图6可以看出:优化工艺下制备的C/SiC复合材料中碳纤维与SiC基体结合较紧密,纤维束排列十分整齐,且SiC基体烧结得非常致密;碳纤维中渗入的SiC含量较少,SiC与碳纤维的界面结合强度适中,从而使复合材料具有较高的抗弯强度。

图6 优化工艺下制备复合材料的SEM形貌与EDS分析结果Fig.6 SEM morphology and EDS analysis results of composites prepared by optimized process

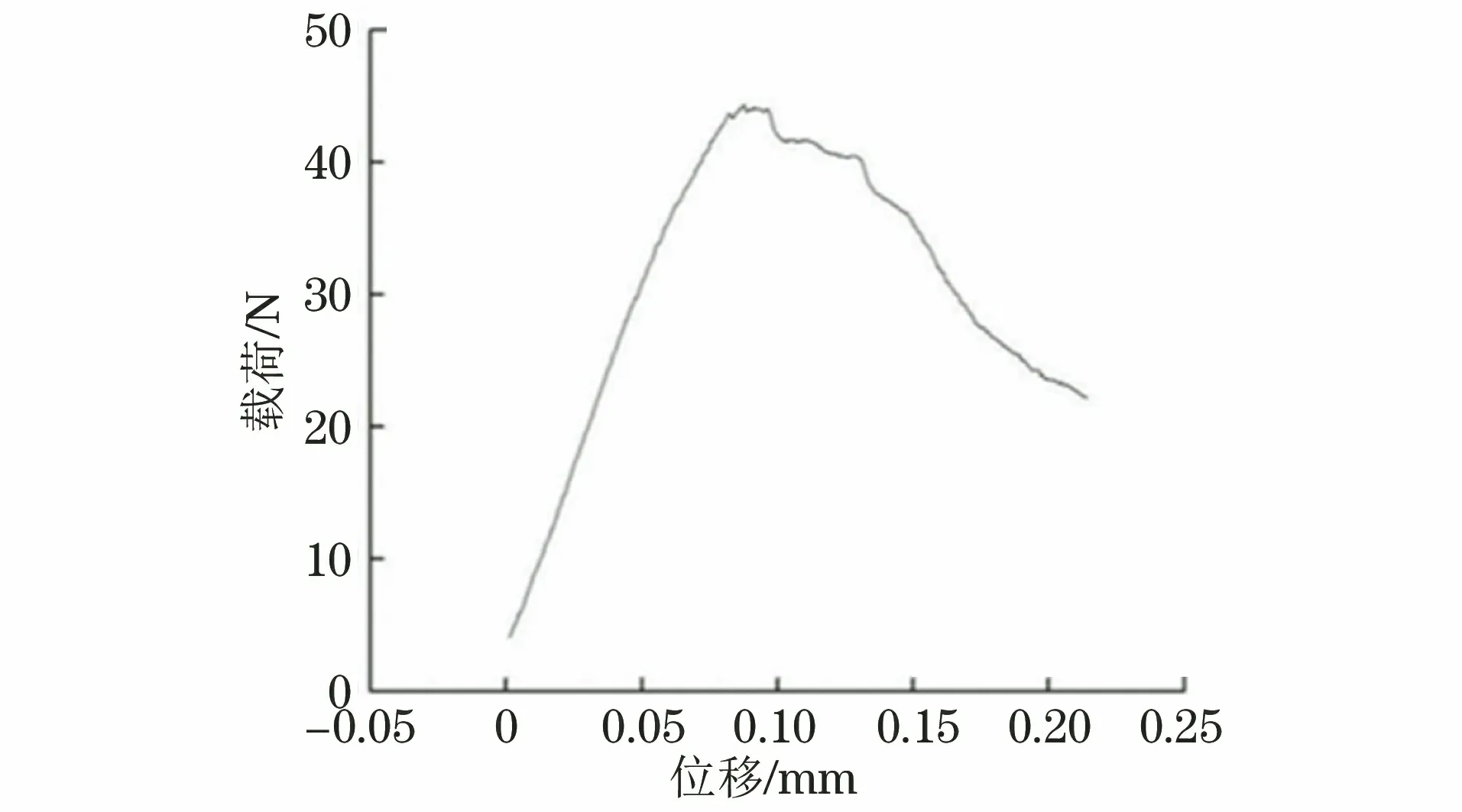

由图7可以看出:优化工艺下制备的C/SiC复合材料在压力达到屈服点后,载荷并未发生大幅下降,而是以锯齿状的曲线形式缓缓下降,说明其断裂方式呈假塑性断裂,而不再是陶瓷材料的脆性断裂,这与文献[15]中报道的结果相吻合,这是由裂纹扩展时遇到材料内的纤维束而发生纤维的脱粘、拔出及层间断裂所致。

图7 优化工艺下制备复合材料在三点弯曲试验中的载荷-位移曲线Fig.7 Load-displacement curve of composites prepared by optimized process during three point bending test

3 结 论

(1) 碳纤维含量对C/SiC复合材料体积密度的影响最大,烧结温度次之,烧结压力最小。烧结温度对复合材料抗弯强度的影响最大,碳纤维含量次之,烧结压力最小。

(2) 随着碳纤维含量的提高,复合材料的体积密度减小,抗弯强度提高,当碳纤维体积分数从25%增加到30%时,体积密度与抗弯强度的变化幅度较大,当碳纤维体积分数超过30%后,二者的变化趋于平缓;复合材料的体积密度和抗弯强度均随着烧结温度的升高而提高;当烧结压力由20 MPa增加到25 MPa时,复合材料的体积密度和抗弯强度均明显增大,但当烧结压力超过25 MPa后,二者的增大趋势变缓。

(3) 复合材料性能最优的制备工艺为烧结压力25 MPa,碳纤维体积分数30%,烧结温度2 100 ℃,所得复合材料的体积密度为2.30 g·cm-3,抗弯强度为80.50 MPa。烧结工艺与碳纤维含量的变化会影响SiC的烧结程度及碳纤维与SiC基体的界面结合强度,从而影响C/SiC复合材料的性能。