铝掺杂水化硅酸钙的分子结构和力学性能

2022-08-03张高展丁庆军赵明宇

杨 军, 张高展, 丁庆军, 赵明宇

(1.安徽建筑大学 安徽省先进建筑材料重点实验室,安徽 合肥 230022;2.安徽建筑大学材料与化学工程学院,安徽合肥 230601;3.武汉理工大学材料科学与工程学院,湖北武汉 430070;4.沈阳建筑大学材料科学与工程学院,辽宁 沈阳 110168)

随着粉煤灰、矿渣等含活性Al 的工业废渣在混凝土中的广泛应用,材料体系中活性Al 的含量明显增加,更易形成水化硅铝酸钙(C‑A‑S‑H)凝胶.因此,对于C‑A‑S‑H 凝胶微结构和性能的研究变得愈发重要.诸多学者研究了Al 掺杂对C‑A‑S‑H 凝胶结构的影响[1‑6],而Al 掺杂对C‑A‑S‑H 凝胶力学性能的影响鲜有涉及.

C‑A‑S‑H 凝胶具有多尺度的复杂结构,其力学性能的表征方法也多种多样[7]. 在纳米尺度上,C‑A‑S‑H 凝胶是随机取向分布堆积的颗粒,颗粒之间存在孔隙(堆积密度η<1),故纳米压痕测试通常得到的是受孔隙影响的颗粒簇的力学性能.C‑A‑S‑H凝胶的压痕模量随着堆积密度的降低而减小,其缩放关系遵循自洽模型[8].水泥浆体中高密度和低密度C‑A‑S‑H 凝胶的堆积密度分别为74%和64%,由自洽模型计算得到高密度和低密度C‑A‑S‑H 凝胶的压痕模量分别为29.1、18.2 GPa,与测试值吻和较好[9].在分子尺度上,同步辐射高压X 射线衍射(XRD)[10]可以通过测试压力下纳米C‑A‑S‑H 凝胶的晶格变形,得到C‑A‑S‑H 凝胶纳米颗粒的各向同性体积模量.通过分子动力学可以获取C‑A‑S‑H 凝胶在分子尺度上沿三维方向的杨氏模量和抗拉强度,阐释C‑A‑S‑H 凝胶各向异性力学性能的演变机理.已有C‑S‑H 凝胶的模拟和试验研究结果表明,层间距和硅氧 链聚合 度 是 决 定其力 学 性 能 的关键 参 数[11‑12].因此,针对C‑A‑S‑H 凝胶力学性能的模拟研究,需要保证模型的关键参数准确性.

本文拟通过合成C‑A‑S‑H 凝胶,研究Al 掺杂C‑A‑S‑H 凝胶结构的演变规律,随后采用分子动力学模拟方法来建立C‑A‑S‑H 凝胶的分子动力学模型,并研究Al掺杂对其力学性能的影响.

1 试验与模拟方法

1.1 样品制备与模型建立

采用活性反应法合成C‑A‑S‑H 凝胶.CaO 由国药集团分析纯CaCO3制备.SiO2为美国Sigma Aldrich 生产的气相纳米SiO2.

C3A 矿物由CaO 与Al2O3高温烧成.首先,将CaO与Al2O3按摩尔比3∶1混合压片;然后,将压片在高温炉内经3 h由室温升至1 400 ℃(升温速率约为7.6 ℃/min)并保温3 h;随后,将样品取出并在空气中急冷.将冷却样品粉磨后重新按上述制度煅烧,反复煅烧3 次后即制得C3A 粉末样品,化学滴定法测试表明其中f‑CaO含量(质量分数,文中涉及的含量、水固比等除特别说明外均为质量分数或质量比)为0.73%.

C‑A‑S‑H 凝胶合成步骤为:根据目标产物的化学组成确定原材料(CaO、SiO2和C3A)比例,按照水固比50∶1 将原材料与去离子水(电导率小于0.01 μS/cm)混合好后置入锥形瓶中,在指定温度的密闭条件下通过磁力搅拌器搅拌,使得原材料充分反应,反应龄期达30 d 时,将混合液过滤并在40 ℃下真空干燥,防止碳化.将干燥得到的样品磨为粒径小于75 μm 的粉末,保存在真空干燥皿中用于测试.

C‑A‑S‑H 凝胶分子模型的建立:首先,以1.1 nm的Tobermorite 模 型[13]为 起 始 模 型,通 过 超 晶 胞 扩展,随机除去硅氧链上的桥硅氧链面体和部分层间Ca 原子,在结构中掺入Al,使得硅氧四面体聚合度分布符合核磁共振(NMR)测试结果;随后,通过蒙特卡洛吸水(化学势为0 eV,温度为300 K)模拟水化硅酸钙水化,调整层间距,得到C‑A‑S‑H 凝胶模型;最后,通过在300 K 和1.01×105Pa 压力下模拟1.3 ns 得到处于化学平衡态的C‑S‑H 凝胶模型.

1.2 测试和模拟方法

相分析采用日本理学的RU‑200B/D/MAX‑RB型XRD,在100 mA、40 kV 条件下测试,采用Cu(Kɑ)射线,步进扫描,步长为0.02°,角度范围为5°~40°.

核磁分析采用Bruker AVANCE III 400 MHz 型固体核磁共振波谱仪(MAS NMR),磁场强度为9.4 T,29Si 和27Al 的NMR 操 作 频 率 分 别 为79.3 MHz 和104.3 MHz,魔角旋转转速分别为6 000、12 000 Hz,参比物分别为四甲基硅烷(TMS)和1 mol/L的Al(NO3)3溶液,循环延迟时间分别为20、2 s.

分子动力学模拟基于ReaxFF 力场[14]进行,其描述化学反应的能力可模拟钙硅骨架水化及铝相在C‑A‑S‑H 凝胶中的配位转变.详细的力场参数见文献[15].模拟在常温常压(NPT)系综下进行,热浴和压浴耦合常数分别为100、1 000 个时间步长.

采用模拟单轴拉伸来进行力学性能测试,应变率为0.08 ps-1,最大应变为0.8.为了保证单轴拉伸过程中模拟盒子其他方向无外界束缚,拉伸时垂直于拉伸方向的压力均设置为零.

2 结果与讨论

2.1 Al掺杂量对C-A-S-H 凝胶结构的影响

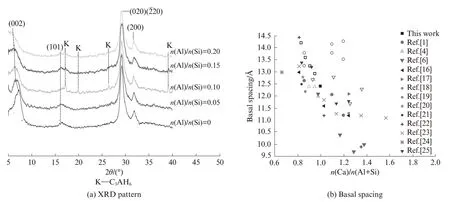

为研究Al 掺杂量对C‑A‑S‑H 凝胶结构的影响,在20 ℃条件下合成了n(Al)/n(Si)=0、0.05、0.10、0.15、0.20 的C‑A‑S‑H 凝 胶. 图1 为 不 同n(Al)/n(Si)的C‐A‐S‐H 凝胶的XRD 图 谱和层间距.其中,图1(a)中标注晶面指数的均为C‑A‑S‑H 的衍射峰.由图1(a)可见:n(Al)/n(Si)≥0.10的C‑A‑S‑H凝胶样品中出现了C3AH6衍射峰,说明当n(Al)/n(Si)较高时,部分Al相形成了单独的新相.

通过XRD 图谱中(002)晶面的衍射角[1]来计算C‑A‑S‑H 凝 胶 的 主 层 间 距. 图1(b)中 为 本 文C‑A‑S‑H 凝胶的层间距和文献[1,4,6,16‑25]的对比结果(其中C‑S‑H 和C‑A‑S‑H 样品分别以实心和空心点表示).由图1(b)可见:

图1 不同n(Al)/n(Si)值C‑A‑S‑H 凝胶的XRD 图谱和层间距Fig.1 XRD patterns and basal spacing of C‑A‑S‑H gel with different n(Al)/n(Si)values

(1)随着n(Ca)/n(Si)的增加,C‑S‑H 凝胶的层间距趋于减小.这是由于高n(Ca)/n(Si)C‑S‑H 凝胶的硅氧链存在桥位置缺陷,三元重复硅氧链结构在z轴方向的尺寸减小,导致层间距减小[1,6].

(2)当n(Ca)/n(Al+Si)相同时,C‑A‑S‑H 凝胶的层间距随着n(Al)/n(Si)的增加而增加.一般来说,n(Ca)/n(Si)降低会导致硅氧链上桥硅氧四面体的数量增加,C‑S‑H 凝胶的层间距增加.Al 掺杂进入硅氧链的桥位置缺陷,也导致C‑A‑S‑H 凝胶的层间距增加.

(3)n(Al)/n(Si)增加导致C‑A‑S‑H 凝胶的层间距增加,说明等量Al掺入C‑S‑H 结构中,对层间距的影响比Si 更大.这是因为与硅氧链桥位置上的Si 相比,Al[4](四配位Al原子)进入硅氧链桥位置会引入额外的负电荷,导致主层间斥力增强和层间平衡电荷阳离子数量增加[6],故当n(Ca)/n(Al+Si)相同时,n(Al)/n(Si)增加会导致层间距增大.

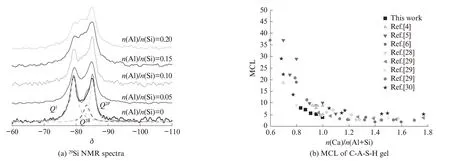

图2为C‑A‑S‑H 凝胶的29Si NMR 图谱和硅铝氧链平均分子链长(MCL).

图2 C‑A‑S‑H 凝胶的29Si NMR 图谱和硅铝氧链平均分子链长Fig.2 29Si NMR spectra and MCL of C‑A‑S‑H gel

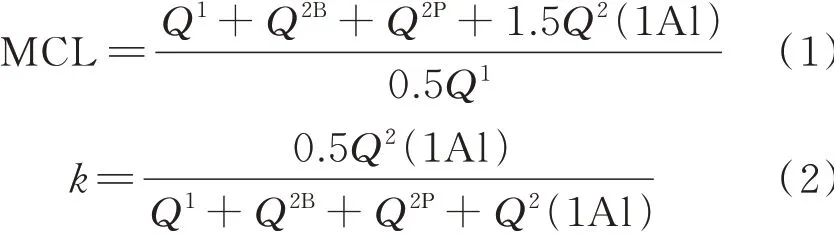

C‑A‑S‑H 凝胶的Si 原子所处的化学环境可以用Qn(mAl)来表示,其中n(0≤n≤4)为Si 原子通过桥氧与周围Si原子或Al原子结合的个数,m(0≤m≤n)为硅氧四面体与周围Al 原子结合的个数.采用Gauss+Lorentz 模型进行共振峰拟合,得到C‑A‑S‑H凝胶的MCL 和Al[4]在硅氧链上的取代率(k),具体计算公式[26‑27]如下:

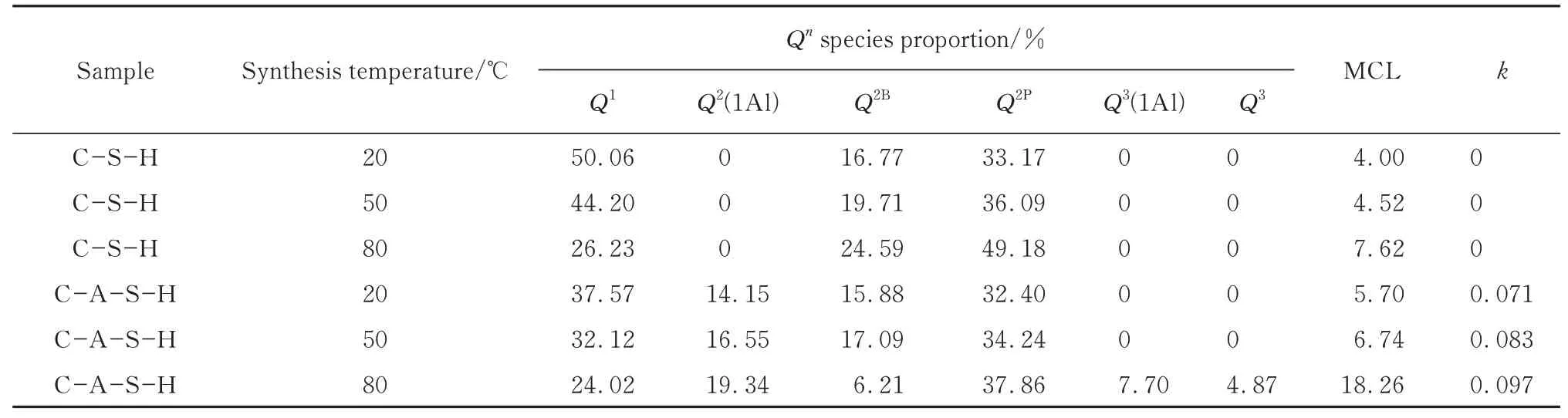

表1为C‑A‑S‑H 凝胶的29Si NMR 图谱去卷积处理 结 果.由 表1 可 见:随 着n(Al)/n(Si)的 提 高,C‑A‑S‑H 凝胶中Q1含量降低,Q2(1Al)含量增加,Q2B和Q2P含量变化的幅度较小,说明Al 进入C‑A‑S‑H凝胶中桥接断裂的硅氧链,使得硅氧链短链末端的Q1转变为硅铝氧链长链中的Q2(1Al).

图2(b)为C‑A‑S‑H 凝 胶 的MCL 随n(Ca)/n(Al+Si)的变化关系,包括文献[4‑6]中C‑A‑S‑H 凝胶(n(Al)/n(Si)=0~0.1)样 品 和 文 献[28‑30]中C‑S‑H 凝胶样品的数据.由图2(b)可见:随着n(Ca)/n(Al+Si)的降低,C‑A‑S‑H 凝胶的MCL 逐渐增加,硅氧四面体的聚合度增加;C‑A‑S‑H 凝胶MCL 与n(Ca)/n(Al+Si)的 关 系 与C‑S‑H 凝 胶MCL 与n(Ca)/n(Si)的关系基本对应,表明Al等量替代Si对MCL 影响不大,Al掺杂对C‑A‑S‑H 凝胶硅铝氧链链长的影响大致可等效为同摩尔量Si 的影响.表1 中C‑A‑S‑H 凝胶的k值低于n(Al)/n(Si)设计值,是由于样品的Al 元素未能全部进入C‑A‑S‑H 凝胶中,部分Al 进入了C3AH6相中,另一部分作为Al[5]和Al[6]存在于C‑A‑S‑H 凝胶的层间位置或纳米颗粒表面.

表1 C‐A‐S‐H 凝胶的29Si NMR 图谱去卷积结果Table 1 Deconvolution results of29Si NMR spectra of C‐A‐S‐H gel

2.2 Al掺杂量对C‑A‑S‑H 凝胶力学性能的影响

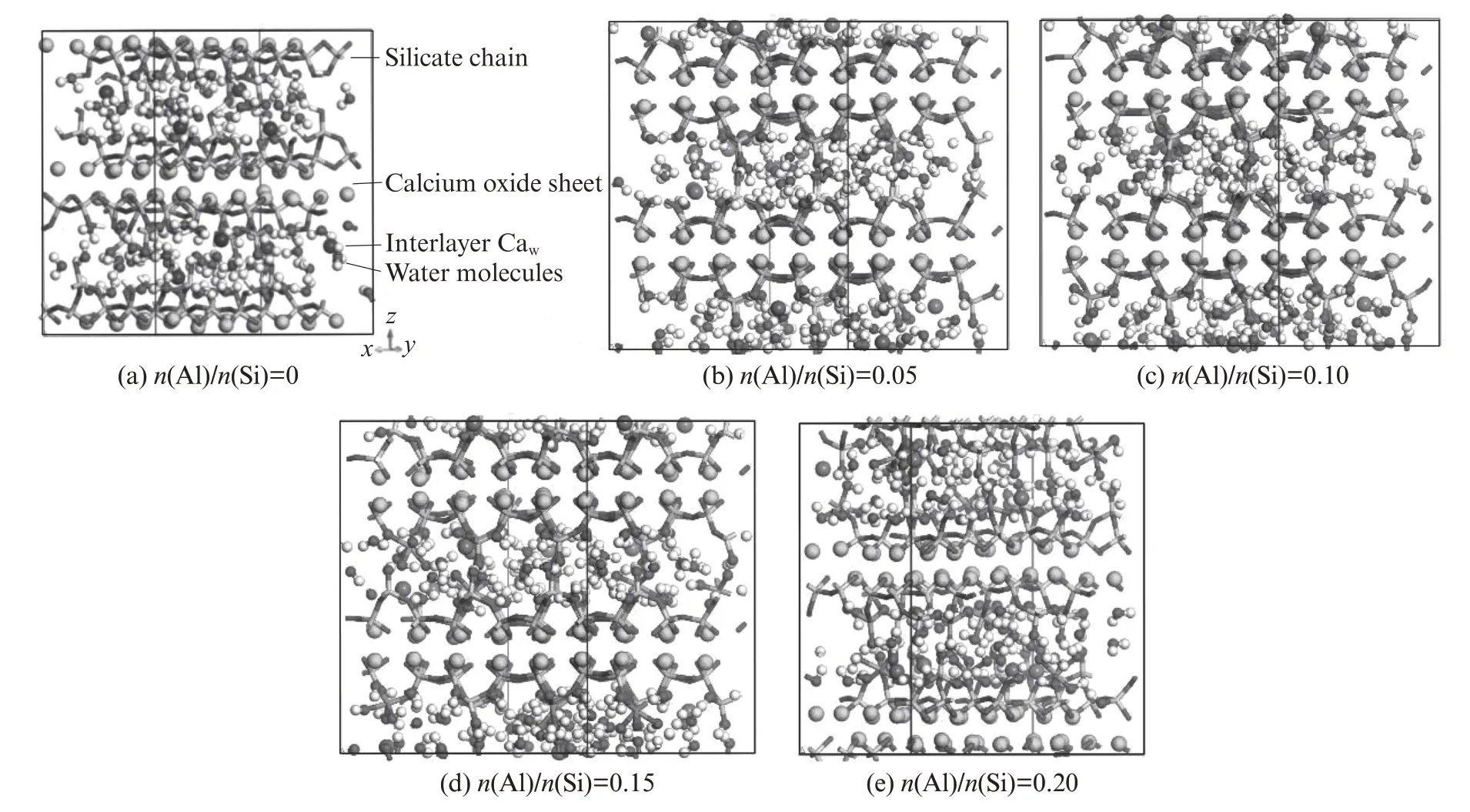

基于试验数据建立了C‑A‑S‑H 凝胶的分子模型,保证层间距与硅氧链聚合度与试验数据一致,结果如图3 所示.

图3 C‑A‑S‑H 凝胶的分子结构Fig.3 Molecular structure of C‑A‑S‑H gel

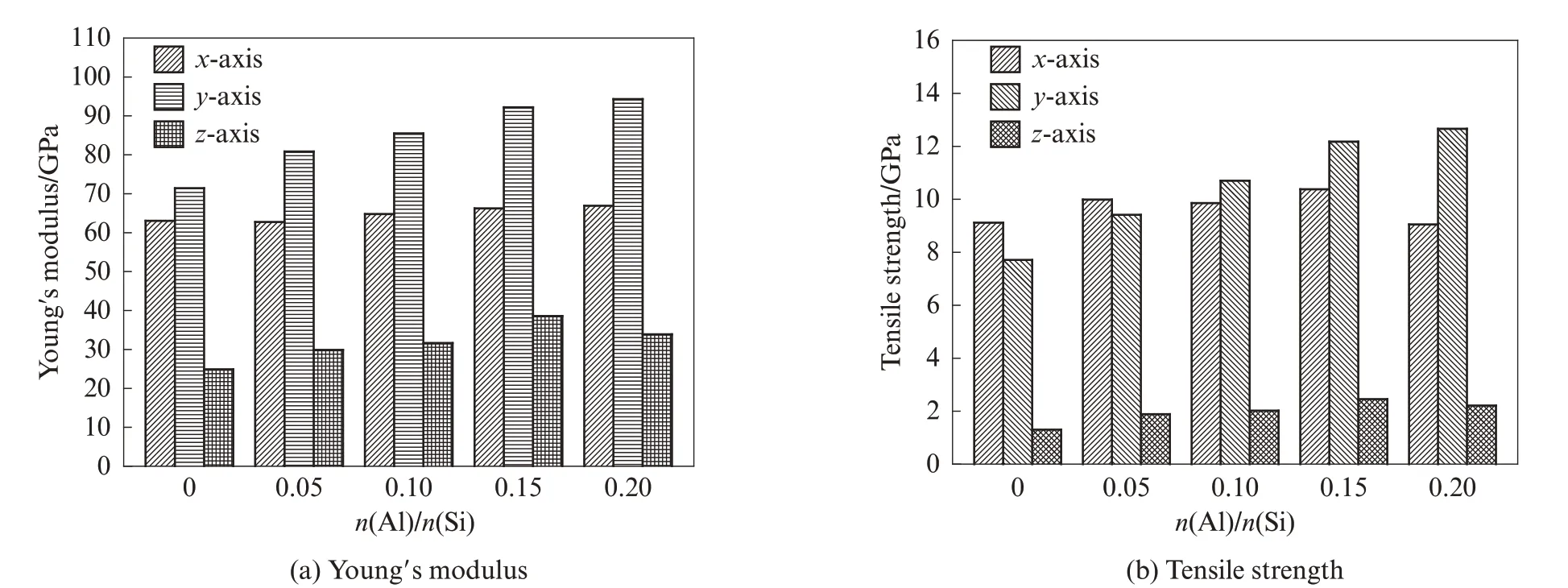

不同n(Al)/n(Si)值C‐A‐S‐H 凝胶沿x、y和z轴方向的杨氏模量和抗拉强度如图4所示.由图4可见:

图4 不同n(Al)/n(Si)值的C‑A‑S‑H 凝胶沿x、y 和z 轴方向的杨氏模量和抗拉强度Fig.4 Young′s modulus and tensile strength of C‑A‑S‑H gel with different n(Al)/n(Si)values along x‑,y‑and z‑axis

(1)随着n(Al)/n(Si)从0 提高至0.20,C‑A‑S‑H凝胶沿y轴方向的杨氏模量从71.42 GPa 提高到了94.31 GPa,抗拉强度从7.71 GPa 提高到12.66 GPa,力学性能提升明显.这是由于Al 掺杂促进硅氧链短链转变为硅铝氧链长链,以共价键增强了材料原本沿y轴方向的离子键连接,提高了C‑A‑S‑H 凝胶的力学性能.

(2)与y轴相比,Al 掺杂对C‑A‑S‑H 凝胶沿x轴方向的力学性能影响较小,这是由于x轴方向主要为Si—O—Ca 离子键结合,形成的硅铝氧链长链结构并不能增加材料沿x轴方向承受荷载的能力.

(3)Al 掺杂对C‑A‑S‑H 凝胶沿z轴方向力学性能的影响也较小.这是由于Al 掺杂一方面加强了主层间电荷的吸附,增强主层间作用,另一方面Al掺杂导致C‑A‑S‑H 凝胶的层间距扩大,层间水含量增加,层间水屏蔽主层间的作用增强,弱化了主层间的结合.

2.3 温度对Al 掺杂C‑A‑S‑H 凝胶结构和力学性能的影响

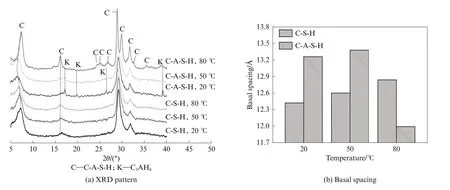

为研究合成温度对C‑A‑S‑H 凝胶微纳米结构的影响,分别在20、50、80 ℃下合成了n(Al)/n(Si)为0和0.10 的C‑S‑H 和C‑A‑S‑H 凝胶并进行了XRD 和NMR 测试,结果如图5 所示.

由图5(a)可见:随着合成温度的增加,C‑S‑H 凝胶的XRD 图谱无明显变化;合成温度从20 ℃提升到50 ℃时,C‑A‑S‑H 凝胶的XRD 图谱也无明显变化,但是合成温度增加至80 ℃时,C‑A‑S‑H 凝胶的衍射峰宽度减小,凝胶的结晶程度提高;C‑A‑S‑H 凝胶XRD 图谱中C3AH6的衍射峰随着合成温度的升高而减弱,表明提高合成温度会导致铝酸盐相分解,促进Al进入C‑A‑S‑H 凝胶相.

由图5(b)可见:随着合成温度增加,C‑S‑H 凝胶的层间距小幅度增加,合成温度从20 ℃提升到50 ℃时,C‑A‑S‑H 凝胶的层间距也小幅度增加,但是其层间距在80 ℃时突然降低,说明80 ℃时C‑A‑S‑H 凝胶的结构发生了较大的转变.

图5 不同合成温度的C‑S‑H 和C‑A‑S‑H 凝胶的XRD 图谱和层间距Fig.5 XRD patterns and basal spacing of C‑S‑H and C‑A‑S‑H gel with different synthesized temperatures

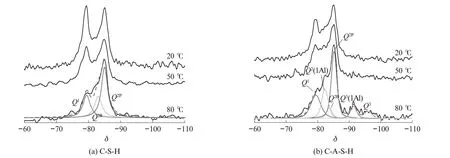

图6为不同合成温度下C‑S‑H 和C‑A‑S‑H 凝胶的29Si NMR 图谱,去卷积结果如表2 所示.由表2 可见:随着合成温度的上升,C‑S‑H 凝胶的MCL 小幅度增加,说明高温促进了硅氧四面体的聚合;当合成温度增加至80 ℃时,C‑A‑S‑H 凝胶出现了Q3(1Al)和Q3,表明硅铝氧直链转化为支链结构,此时MCL 也大幅度增加至18.26;80 ℃时C‑A‑S‑H 凝胶的层间距突然降低,也可印证C‑A‑S‑H 凝胶层间的交联,此时C‑A‑S‑H 凝胶的桥硅氧四面体末端形成共价键,非桥氧转变为桥氧,减小了主层的负电荷斥力,同时增强了主层间的结合.

表2 C-S-H 和C-A-S-H 凝胶的29Si NMR 图谱去卷积结果Table 2 Deconvolution results of29Si NMR spectra of C-S-H and C-A-S-H gel

图6 不同合成温度下C‑S‑H 和C‑A‑S‑H 凝胶的29Si NMR 图谱Fig.6 29Si NMR spectra of C‑S‑H and C‑A‑S‑H gel at different synthesis temperatures

2.4 Al掺杂引导交联C-A-S-H 凝胶的力学性能

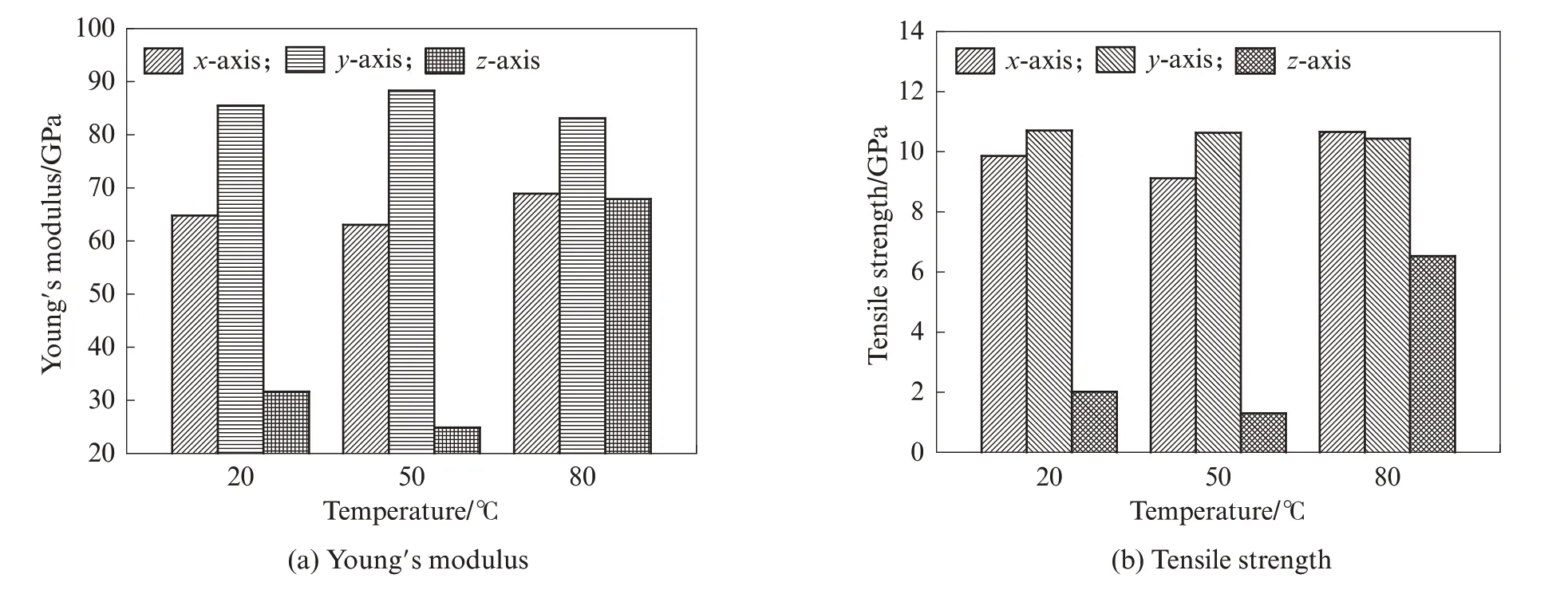

以试验数据为基础,建立了50、80 ℃的C‑A‑S‑H凝胶模型.图7 为不同养护温度的C‐A‐S‐H 凝胶沿x、y和z轴方向的杨氏模量和抗拉强度.由图7 可见:形成交联后,C‑A‑S‑H 凝胶沿z轴方向的力学性能明显增 强;当n(Al)/n(Si)从0增加到0.20时,其杨氏模量从24.87 GPa 增加到96.32 GPa,抗拉强度从1.54 GPa 增 加 到10.02 GPa;当n(Al)/n(Si)为0.20时,交联C‑A‑S‑H 凝胶沿z轴方向的杨氏模量和抗拉强度分别为非交联情况下的5.2 和7.6 倍,表明Al 引导 形成交 联后,C‑A‑S‑H 凝胶 的力学性 能大幅 度增加.

图7 不同养护温度的C‑A‑S‑H 凝胶沿x、y 和z 轴方向的杨氏模量和抗拉强度Fig.7 Young′s modulus and tensile strength along x,y and z axis for C‑A‑S‑H gel at different synthesis temperatures

3 结论

(1)Al 掺杂进入C‑A‑S‑H 凝胶结构中时,Al[4]可以占据硅氧链桥位置处的缺陷,桥接断裂的硅氧链,其对于硅铝氧链分子链长的影响可以等效为同摩尔量Si的影响.但是Al掺杂增加了主层的电负性,导致层间距增加.

(2)养护温度达到80 ℃时,C‑A‑S‑H 凝胶的结晶程度增加,层间距减小,相邻主层上的硅铝氧链之间形成了交联结构,部分转变为交联C‑A‑S‑H 凝胶.

(3)Al 掺杂有助于提升C‑A‑S‑H 凝胶沿y轴方向的力学性能,对沿x轴方向力学性能的影响较小.无交联结构形成时,Al 掺杂对C‑A‑S‑H 凝胶沿z轴方向的增强效果一般.高温促进Al引导形成交联后,C‑A‑S‑H 凝胶 的层间 结合增强,力学性 能大幅 度增加.