废弃玻璃替代河砂对地聚合物砂浆性能的影响

2022-08-03陈柯宇吴大志胡俊涛潘崇根张振营

陈柯宇, 吴大志,*, 胡俊涛, 潘崇根, 张振营

(1.浙江理工大学 建筑工程学院,浙江 杭州 310018;2.浙大宁波理工学院土木建筑工程学院,浙江宁波 315100)

日益匮乏的河砂资源是中国基础建设中不可或缺的原材料之一,但不同产地的河砂质量存在较大差异,且过度采集易导致地下水文环境破坏[1].废弃玻璃在生活中十分常见,中国每年约产生4 000 万t废弃玻璃,然而其熔点差异大,回收成本高.数据统计欧盟每年玻璃制品的有效回收率低于35%,中国仅有13%[2].同时,由于其不可降解的特性,还占用了大量土地资源.然而玻璃粉是富含无定形SiO2的火山灰材料,可作为辅助胶凝材料参与水泥混凝土的制备.刘数华等[3]研究了玻璃粉对水泥净浆抗压强度的影响,发现水泥净浆的抗压强度与玻璃掺量呈反比,且浆体中有许多不规则晶体形成的网络结构.石建军等[4]将废弃阴极射线管玻璃作为部分骨料制备混凝土,发现其流动性与防辐射能力均有提升.然而,玻璃粉在水泥浆体内易发生碱-硅酸反应,形成不稳定的Si(OH)4单体,导致基体膨胀形成微裂缝,限制了其进一步的推广应用[5].

地聚合物是由富含硅铝酸盐的前驱体与强碱溶液或可溶性硅酸盐反应生成的无定形三维网状胶凝材料.相较于传统硅酸盐水泥,地聚合物具有更为优异的工作、力学性能及耐久性.同时,其生产污染和能耗极低,可作为新型绿色建筑材料[6‑7].由于废玻璃含有大量硅元素,在添加额外铝相后,就具有制备地聚合物的潜力[8].此外,地聚合物中高活性骨料引起的膨胀仅为水泥的1/20[9].利用废弃玻璃替代部分硅铝质原料的可行性已被多名学者证实,玻璃粉可以调节体系内的n(SiO2)/n(Al2O3),改善基体的力学性能[10‑12].然而,一方面,这些应用需要高温养护,常温环境下将废弃玻璃应用于地聚合物体系的试验依旧较少;另一方面,由于废弃玻璃在碱性介质中具有不稳定性,有可能溶解和释放具有胶凝特性的Si—OH基团,从而增强表面的黏结性能[12].Hajimohammadi等[13]与Bobirica 等[14]尝试利用废弃玻璃粉作为细骨料制备地聚合物砂浆,但多停留在宏观力学层面.针对玻璃骨料与胶体界面的连接特性尚未得到有效证明.

鉴于此,本文利用废弃玻璃作为细骨料部分或全部替代天然河砂,通过开展力学性能、硫酸侵蚀及微观结构分析试验,探究了废弃玻璃细骨料对粉煤灰-矿渣基地聚合物砂浆性能的影响,以期为废弃玻璃的再生利用提供参考.

1 试验

1.1 原材料

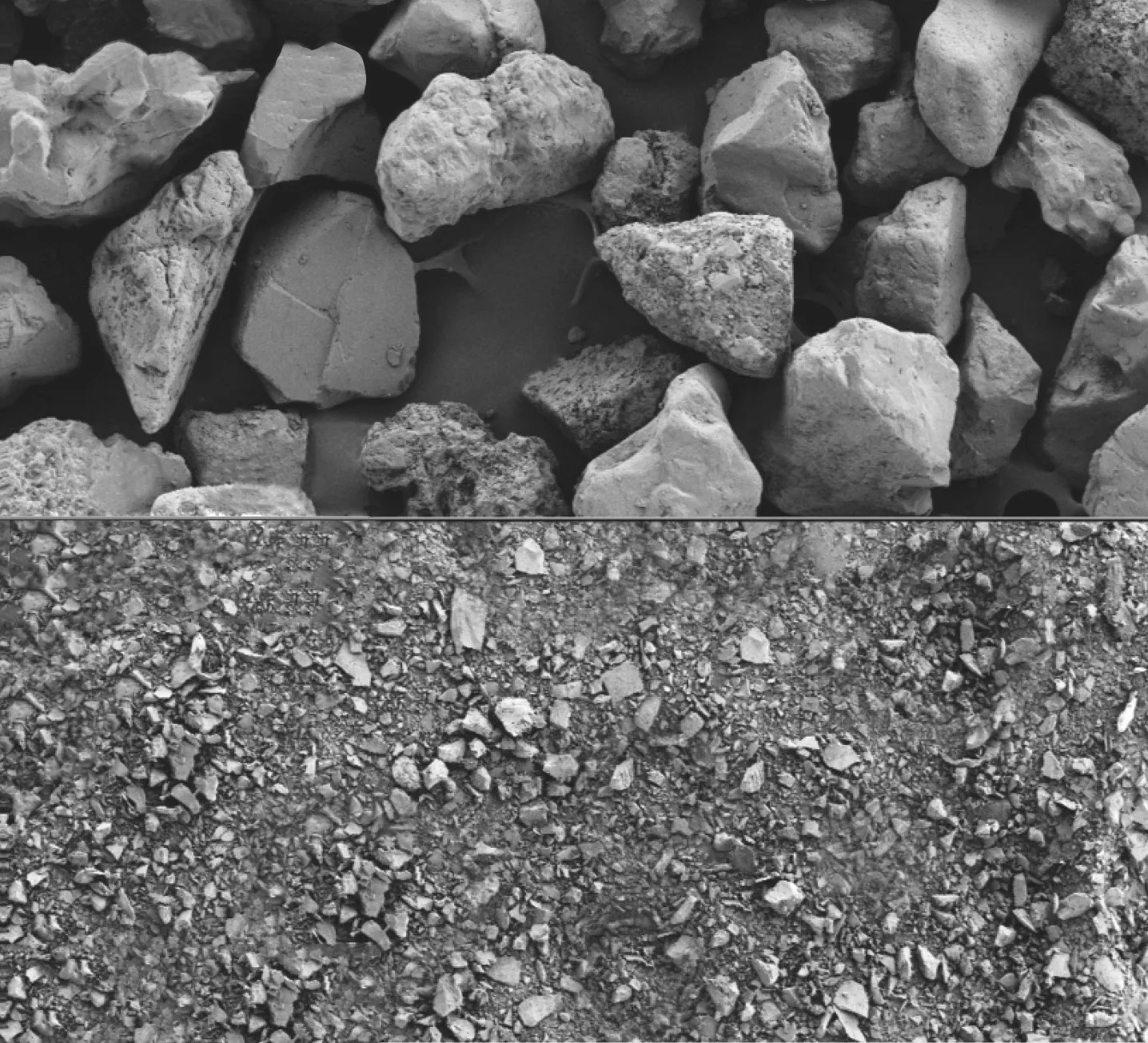

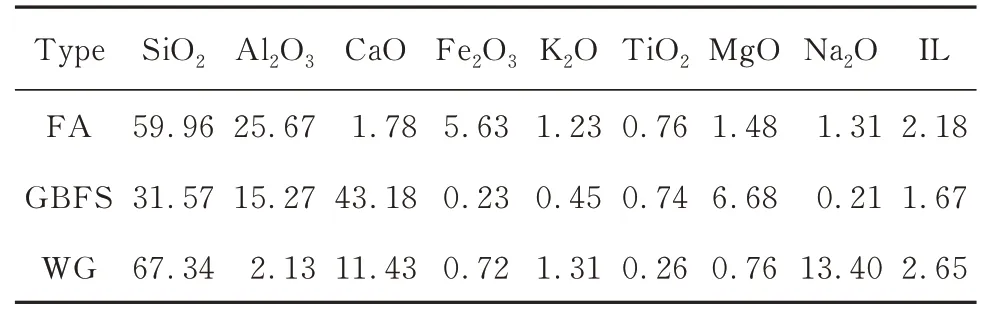

低钙粉煤灰(FA),比表面积为368 m2/kg,中位粒径(D50)为14.9 μm.S95 级矿粉(GBFS),比表面积为425 m2/kg,D50为9.6 μm.废弃玻璃(WG),先将普通废弃玻璃瓶破碎成平均粒径为4 mm 的细粒,再用纯净自来水多次清洗得到.需要说明的是,在前期预试验中发现大粒径玻璃表面光滑且吸附能力低,不利于试块后期强度的发展,因此利用磨粉机将在室温环境下自然风干24 h 的玻璃细粒再次进行研磨,使其D50减至27.5 μm.河砂,平均粒径为200 μm,含水率(质量分数,文中涉及的含水率、胶砂比等除特别注明外均为质量分数或质量比)低于0.5%.利用X射线微量分析仪(XRM)、场发射扫描电镜(FESEM)、X 射线衍射仪(XRD)确定原材料及反应产物的化学组成、微观形貌及矿物相组成,具体如表1 与图1 所示.片状NaOH 纯度为99.6%.硅酸钠溶液,固含量为34.8%,初始模数为3.3.

图1 细骨料的微观形貌照片及XRD 图谱Fig.1 FESEM images and XRD patterns of fine aggregates

表1 粉煤灰、矿粉和废弃玻璃的化学组成Table 1 Chemical compositions of fly ash,granulated blast furnace slag and waste glass w/%

1.2 试块制备

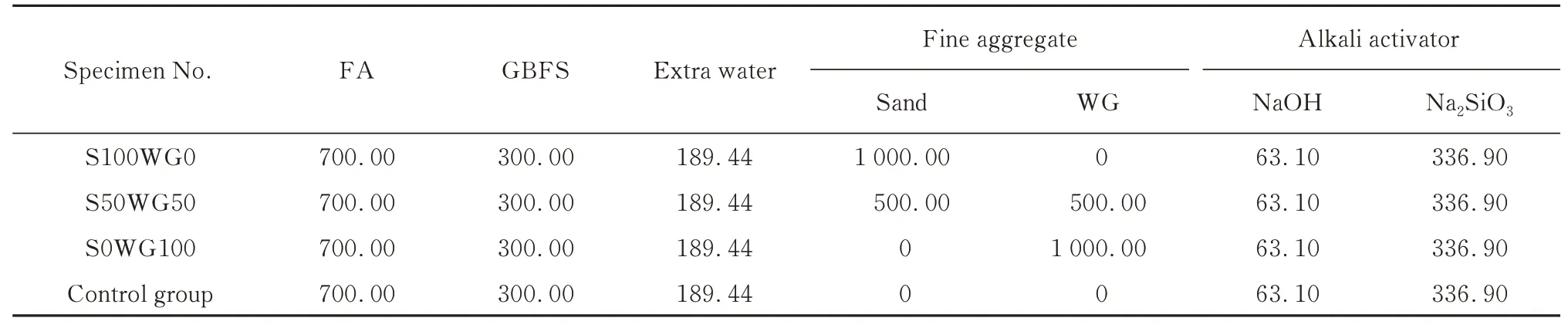

片状NaOH 提前1 d 溶解于硅酸钠溶液中,制备得到模数为1.2 的碱激发剂.参考地聚合物砂浆的组成[10‑14],分批 次 对不同配 合 比试块进行 预 浇筑与测试,选择出具有较优黏结性能和工作性的砂浆混合料.本文选用胶砂比为1、水胶比为0.4 来制备地聚合物砂浆,同时以净浆作对比,具体试验配合比见表2.试块制备在室温下进行,先将粉煤灰、矿粉与干细骨料预先搅拌1 min,再依次倒入碱激发剂与外加水,继续搅拌3 min,直至混合均匀;然后将各配合比砂浆分别倒入边长为70.7 mm 的立方体模具中振捣密实;最后在恒温、恒湿养护箱中养护24 h,拆模后继续养护至规定龄期.

表2 地聚合物砂浆配合比Table 2 Mix proportion of geopolymer mortars kg/m3

1.3 测试方法

参照JGJ/T 70—2009《建筑砂浆基本性能试验方法标准》进行砂浆性能测定.地聚合物砂浆耐酸性试验是将养护56 d 后的试块浸泡于pH 值为1 的硫酸溶液中,定期测定溶液浓度并添加硫酸,使pH 值保持恒定;待浸泡至特定时间后取出擦拭,并测定试块质量及力学性能变化.XRD 分析采用D8 Advance X射线衍射仪,2θ为10°~80°,步长为0.5 s,电压为40 kV.傅里叶变换红外光谱(FTIR)试验在Nicolet 5700 FTIR 系统上(KBr 压片法)进行,波长范围为400~4 000 cm−1. 场 发 射 扫 描 电 镜- 能 谱 分 析(FESEM‑EDS)试验在Gemini 500 场发射扫描电子显微镜上进行,加速电压为3 kV,并用EDS 对砂浆组成进行定量分析.

2 结果与讨论

2.1 地聚合物砂浆的抗压强度和表观密度

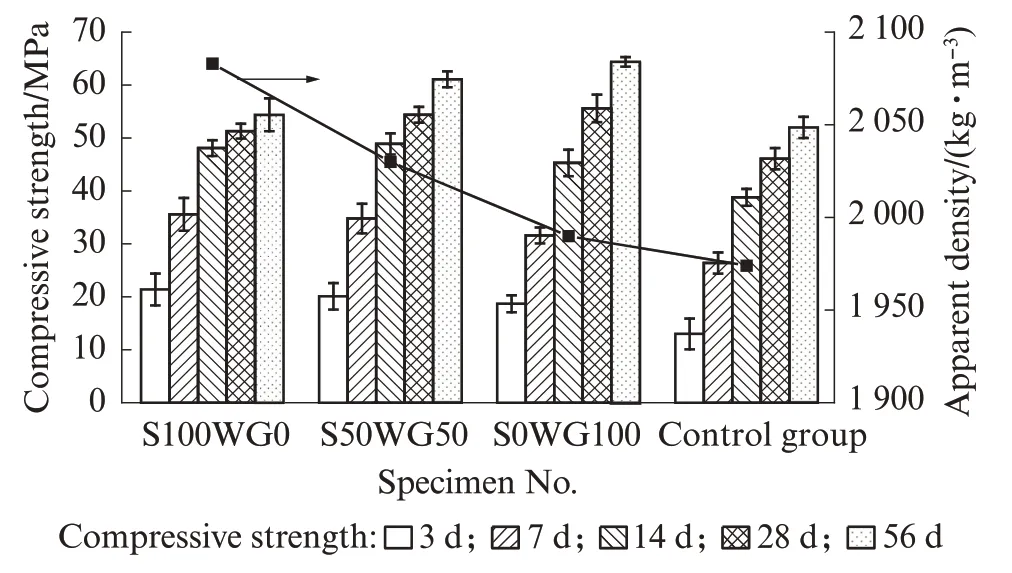

图2给出了各地聚合物砂浆试块不同养护龄期时的抗压强度和新拌砂浆的表观密度.由图2 可见:(1)废弃玻璃作为细骨料替代河砂对地聚合物砂浆的抗压强度产生了重要影响;(2)含有河砂的砂浆在养护早期表现出较为优异的强度发展速率,其中全河砂组砂浆试块(S100WG0)7 d 抗压强度较3 d时提高了66.3%,但随着养护龄期的增加,强度发展增速逐渐放缓,56 d 抗压强度较28 d 抗压强度仅提高6.0%;(3)废弃玻璃部分或全部替代河砂的砂浆试块(S50WG50 和S0WG100)在早期的抗压强度增长速率较小,但14 d 后增幅较大,尤其是全玻璃组砂浆试块(S0WG100)的抗压强度值在56 d 时达到最大,为64.4 MPa.这可能归因于玻璃替换河砂后改变了体系内的n(SiO2)/n(Al2O3),进而延缓了硅铝酸盐的地聚合过程[15];此外,由于地聚合物砂浆早期强度主要由N‑A‑S‑H 凝胶控制,后期逐渐生成C‑A‑S‑H 凝胶;而玻璃中较低的CaO 含量降低了C‑A‑S‑H 凝胶的形成,对强度的进一步发展产生了不利影响.由图2 还可见:(1)对照组净浆试块(control group)3 d 抗压强度仅为13.0 MPa,低于同龄期全河砂组砂浆试块(S100WG0)抗压强度39.3%,在地聚合物砂浆体系中,胶体强度、骨料与胶体间的黏结力是影响抗压强度的主要因素,与体系参与地聚合物反应程度密不可分;(2)玻璃的掺入降低了地聚合物砂浆的表观密度,全玻璃组砂浆试块的表观密度仅为1 990 kg/m3,使得玻璃参与制备轻质混凝土成为可能.

图2 地聚合物砂浆的抗压强度和表观密度Fig.2 Compressive strength and apparent density of geopolymer mortars

2.2 地聚合物砂浆的耐酸性

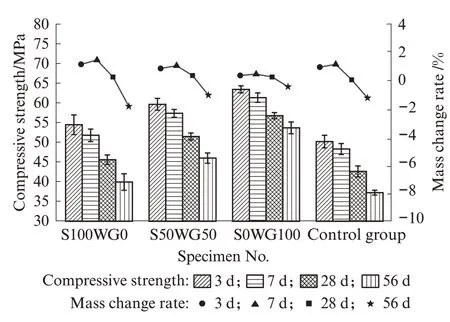

胶凝材料的使用寿命与侵蚀性环境影响息息相关,其中一个关键的破坏机制是酸性侵蚀.经硫酸溶液侵蚀56 d 后的地聚合物砂浆试块外观形貌未发生明显改变,仅观察到试块边角出现少量破损和细小裂隙.图3 给出了经硫酸溶液浸泡不同龄期时地聚合物砂浆试块的抗压强度及质量变化.

图3 经硫酸溶液浸泡不同龄期时地聚合物砂浆的抗压强度及质量变化Fig.3 Compressive strength and mass change of geopolymer mortars after sulfuric acid solution exposure

由图3可见:(1)与在硫酸溶液中浸泡3 d后相比,在硫酸溶液中浸泡7 d 后,全河砂组砂浆试块(S100WG0)和全玻璃组砂浆试块(S0WG100)的质量分别提高了1.5%和0.5%.这可能是试块在水化反应期间产生了额外孔隙,当其暴露于硫酸溶液中时吸收一定量的溶液所致.(2)随着浸泡时间的增加,试块的质量逐渐降低,当浸泡56 d 后,全河砂组砂浆试块(S100WG0)、全玻璃组砂浆试块(S0WG100)和对照组净浆试块(control group)的质量损失率分别为1.8%、0.4%和1.2%.这是因为,一方面,碱性凝胶与一些裸露在表面的骨料从砂浆中溶解到酸性环境中;另一方面,含不同骨料的砂浆试块在硫酸溶液中表现出较为一致的强度发展趋势.(3)浸泡56 d 后,全河砂组砂浆试块(S100WG0)和全玻璃组砂浆试块(S0WG100)的抗压强度分别损失29.1%和16.5%,可见含有玻璃骨料的试块在酸性溶液中的质量损失和抗压强度损失均较小.

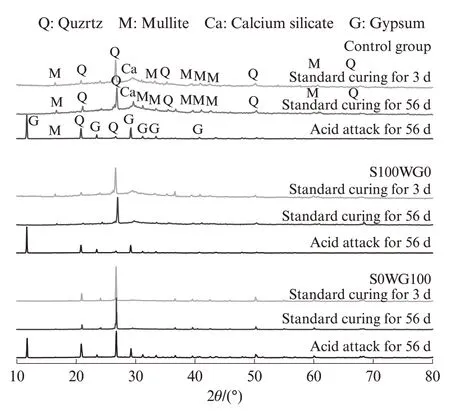

2.3 XRD 分析

图4为养护龄期为3、56 d 和在硫酸溶液中浸泡56 d 后地聚合物砂浆试块的XRD 图谱.由图4 可见:对照组净浆样品(control group)与砂浆样品(S100WG0 和S0WG100)在3、56 d 的晶体种类几乎一致,主要有石英石(SiO2)、莫来石(Al6Si2O13)和硅酸二钙(2CaO·SiO2)等,说明无论是河砂还是玻璃骨料均不会改变地聚合物的矿物组成;然而受硫酸侵蚀后,由于含钙化合物与硫酸盐离子发生反应,所有样品中均检测出较高含量的石膏相,且一些结晶产物特征衍射峰强度降低,说明地聚合物凝胶逐渐溶解.

图4 地聚合物砂浆受硫酸侵蚀前后的XRD 图谱Fig.4 XRD patterns of geopolymer mortar before and after sulfuric acid attack

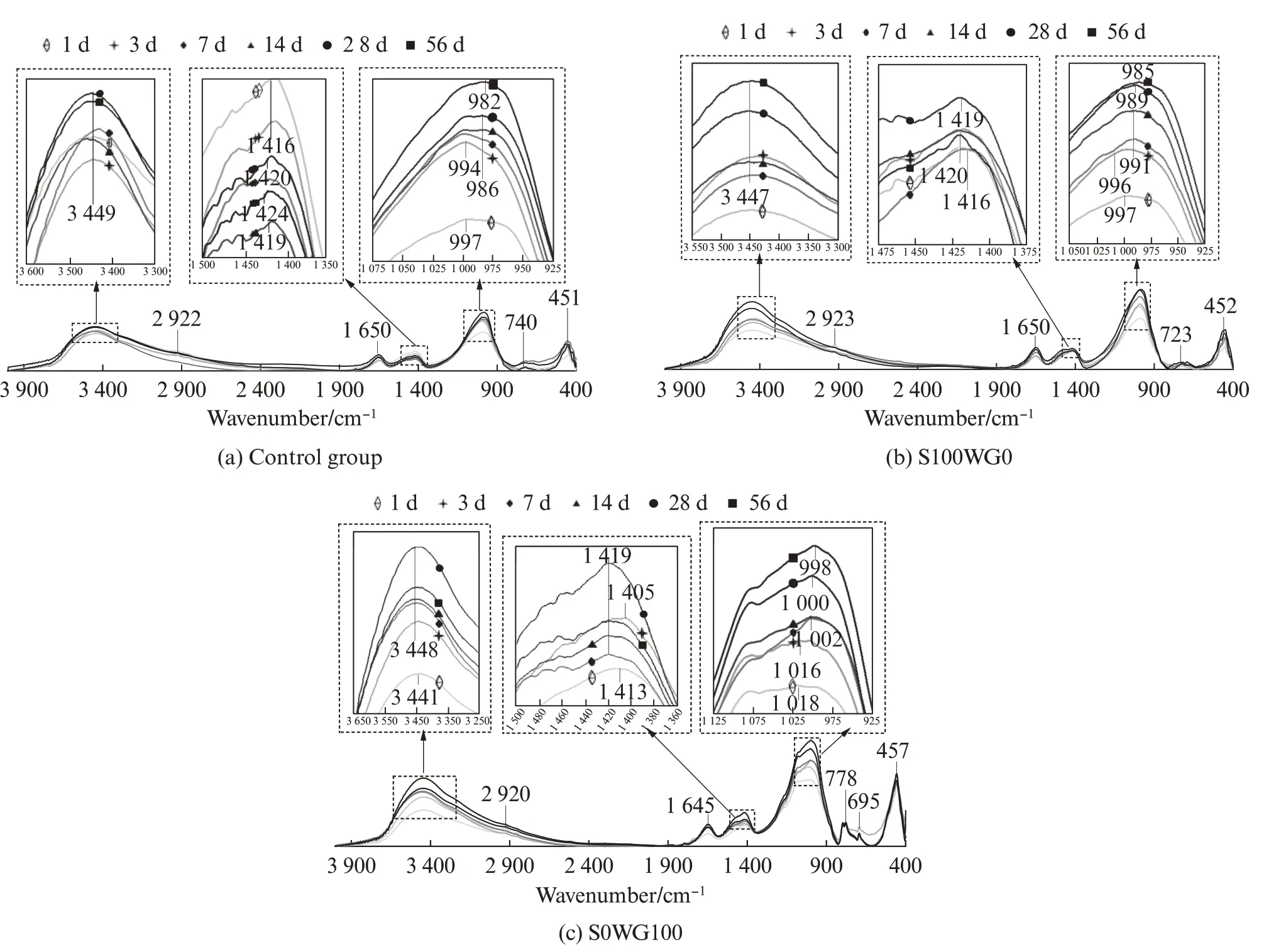

2.4 FTIR 分析

不同养护龄期(1、3、7、14、28、56 d)下3 组地聚合物砂浆试块的红外光谱见图5.由图5 可见:各样品在1 650、3 400~3 450 cm-1附近分别出现—OH 伸缩振动峰和弯曲振动峰,其位置与峰值受养护龄期、样品表面及孔隙吸附水分子的影响;2 920 cm-1附近出现的小吸收带对应于亚甲基(CH2)与杂质的反对称伸缩振动;1 400~1 420 cm-1附近出现O—C—O 非对称伸缩振动峰,可能由于体系中的Ca2+在碱性环境下形成Ca(OH)2或碳化所致[16];在990~1 020 cm-1附近出现的峰对应T—O—Si 不对称官能团(T为Si 或Al)的振动.由于Si 的结合能高于Al,因此,随着官能团中Al 含量的增加,与振动相关的峰逐渐向低波数方向移动,这是地聚合反应的指标之一[14‑15].由图5 还可见:(1)随着养护龄期的增加,T—O—Si 振动峰逐渐左移(低波数方向),表明浆体内部反应持续进行;此外,该吸收带的吸光度相对值可呈现前驱体的反应程度.由于单位体积内的硅铝酸盐原料含量较高,对照组净浆试块(control group)在养护早期的反应程度较高,而在后期凝胶形成有限.(2)全砂组砂浆试块(S100WG0)和全玻璃组砂浆试块(S0WG100)的反应程度在养护3 d 内的发展情况较为接近;S100WG0试块在7~28 d 的峰值高度持续升高;S0WG100 试块在28 d 时体系内仍存在着未反应原料.上述现象说明,河砂的存在可能阻碍了早期前驱体与碱激发剂的接触,延缓了原材料的反应速率,当养护龄期达到28 d 时,凝胶体系内的反应逐渐停止;玻璃中存在具有反应性的硅相,反应后期玻璃界面在碱性环境下逐渐溶解,提高了28 d 时的振动峰峰值.

图5 地聚合物砂浆不同养护龄期的红外光谱Fig.5 FTIR spectra of geopolymer mortars in different curing ages

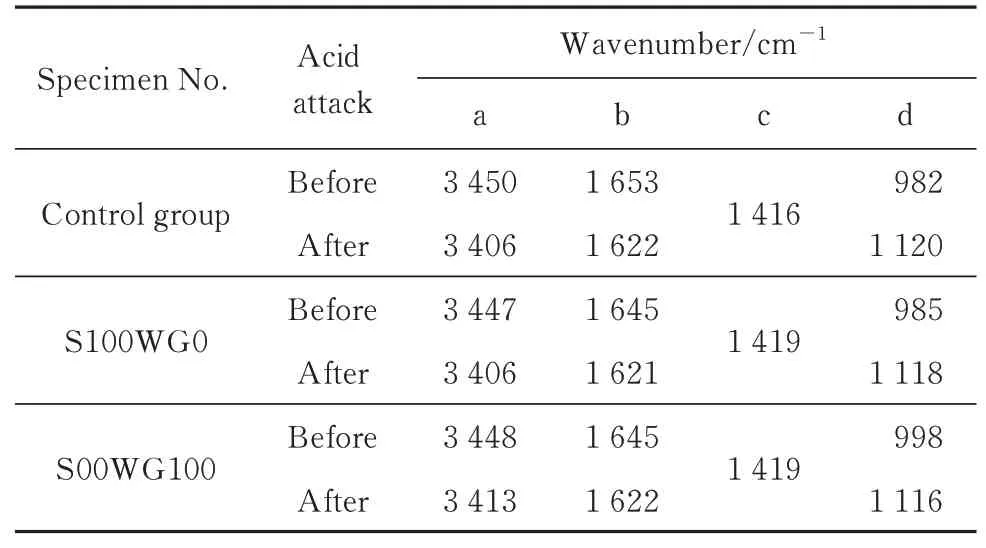

表3为硫酸侵蚀前后地聚合物砂浆的光谱特征带.由表3 可知:经硫酸侵蚀后,各组样品中T—O—Si 振动峰向高波数移动,表明硅铝酸盐骨架脱铝,较弱的Al—O 键被较强的Si—O 键取代;与S0WG100相比,S100WG0 振动峰的移动更为显著,意味着硫酸导致更多铝相浸出;由于碳酸盐化合物溶解于酸性溶液中,位于1 420 cm-1附近的O—C—O 振动峰消失.此外,由于石膏的生成与沉淀,—OH 伸缩及弯曲振动峰分别移动至3 406~3 413、1 622 cm-1附近.

表3 硫酸侵蚀前后地聚合物砂浆的光谱特征带Table 3 FTIR characteristic bands of geopolymer mortars before and after sulfuric acid attack

2.5 微观结构和元素分析

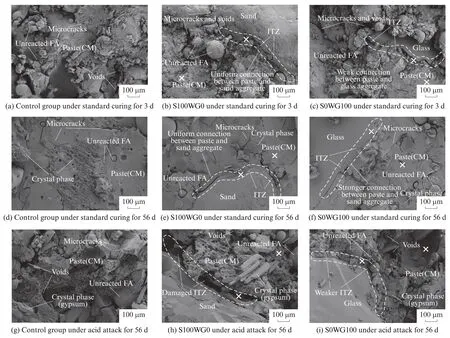

图6为地聚合物砂浆试块在标准养护3、56 d及受硫酸侵蚀56 d 时的微观形貌.采用EDS 检测S100WG0、S0WG100 试 块 界 面 过 渡 区(ITZ)和离界面较远浆体(CM)的元素组成,结果见表4,具体测点分别对应SEM 照片中的“×”字位置.由图6 可见:(1)标准养护3 d 时,所有地聚合物砂浆试块均存在着一定数量的孔隙和裂隙,水化硅铝酸盐凝胶和矿物结晶相包裹或分布在未反应的球状粉煤灰表面,整体上尚未形成致密结构,S100WG0 砂浆浆体与骨料间具有较为牢固、均质的界面区(选框区域);相反,在S0WG100 中,部分粒径较大的玻璃表面光滑,导致界面区骨料与浆体之间的黏结较弱.(2)养护56 d 时,所有地聚合物砂浆试块中的孔隙均大幅减少,表面出现结晶相,整体结构也较为均匀.值得注意的是,全玻璃组砂浆试块中的玻璃骨料与浆体界面之间的黏结性能得到明显改善,与FTIR 结果相符.(3)经硫酸侵蚀56 d 后,所有地聚合物砂浆试块均呈现多裂隙结构,出现较明显的石膏晶体;此外,砂浆中的浆体与骨料间的界面区遭到破坏,但玻璃骨料与浆体之间仍存在部分连接.

图6 地聚合物砂浆标准养护3、56 d 及受硫酸侵蚀56 d 时的微观形貌Fig.6 Micromorphology of geopolymer mortars under standard curing for 3,56 d and exposed to sulfuric acid solution for 56 d

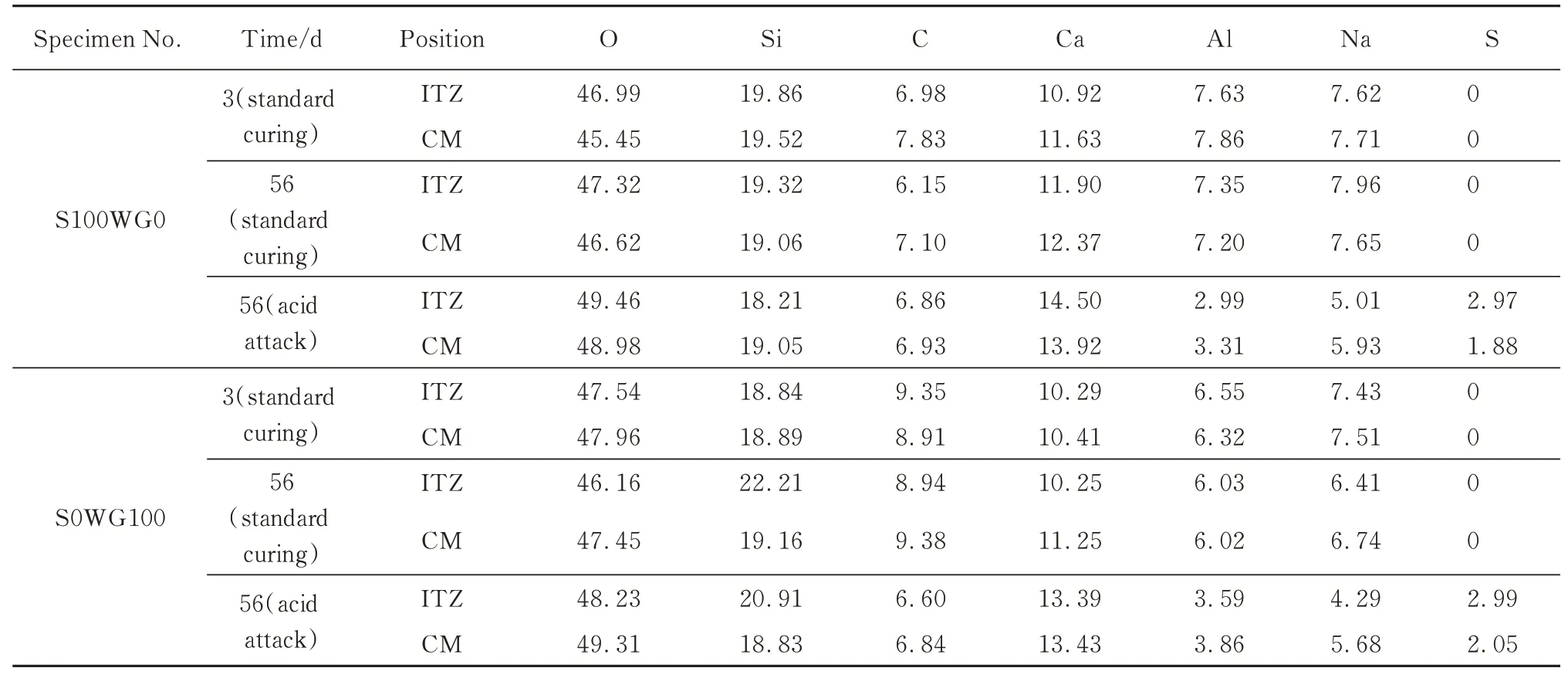

由表4 可以看出:当养护龄期达到56 d 时,由于玻璃骨料边缘溶解出硅相,S0WG100 界面区的n(SiO2)/n(Al2O3)高 于同 龄 期S100WG0,有 助 于改善试块的力学性能;经硫酸溶液浸泡后,砂浆中的碱金属(钠)和凝胶骨架中的铝大量浸出,导致裂缝的形成与加剧;且侵蚀离子存在一个从砂浆表面到凝胶相的渗透过程,界面区中的硫原子含量高于浆体,说明均匀的界面连接可阻碍硫原子的迁移.

表4 标准养护3、56 d 和受硫酸溶液侵蚀56 d 时的地聚合物元素分析Table 4 EDS elemental analyses of geopolymer under standard curing for 3,56 d and exposed to sulfuric acid solution for 56 d w/%

3 结论

(1)相较河砂细骨料,掺入不同比例的废弃玻璃粉会对地聚合物砂浆的早期力学性能造成负面影响.而标准养护56 d 时的全玻璃组砂浆试块的抗压强度可以达到最大值64.4 MPa,且具有较低的表观密度.

(2)玻璃细骨料地聚合物砂浆中凝胶的发展较净浆与河砂细骨料砂浆需要更长的时间,尤其是在标准养护28 d 后,玻璃骨料边缘在碱性环境下溶解出硅相,增加了界面区域的致密性,浆体中n(SiO2)/n(Al2O3)高于同龄期河砂细骨料地聚合物砂浆.但玻璃细骨料的掺入对地聚合物砂浆中的晶体种类影响不大.

(3)粉煤灰-矿渣基地聚合物砂浆在硫酸溶液中的侵蚀机理主要为硅铝酸盐骨架脱铝破坏、碱金属浸出,以及石膏晶体的生成、膨胀所引起的微裂缝和骨料剥落.而玻璃骨料在经受硫酸浸泡后,与ITZ 处的凝胶基体间仍有较好的黏结效果,因而具有更好的耐酸性.