粉煤灰掺量对应变硬化水泥基复合材料力学性能及损伤特征的影响

2022-08-03郭伟娜鲍玖文孙燕群赵铁军

郭伟娜, 张 鹏,2,*, 鲍玖文, 孙燕群, 赵铁军,2

(1.青岛理工大学 土木工程学院,山东青岛 266033;2.青岛理工大学山东省蓝色经济区工程建设与安全协同创新中心,山东青岛 266033)

为了克服混凝土的脆性问题,相关学者将纤维掺 加到混 凝土或 水泥砂浆中[1‑3],纤维在 水泥基 复合材料中主要起到阻裂、增强和增韧的作用[4].Li等[5]基于微观力学和断裂力学理论提出,利用随机乱向分布的纤维增强水泥基材料后,其在拉伸荷载作用下,具有应变硬化特征及多重开裂行为,故被称为应 变硬化水泥基复 合材料(SHCC)[6‑7].Heravi等[8‑9]利用数字图像相关(DIC)技术研究了SHCC在 拉 伸 荷 载 作 用 下 的 断 裂 过 程;Wang 等[10‑15]研 究了粉煤灰掺量对SHCC 力学性能的影响,结果表明粉煤灰能够减少纤维-基体间的黏结,从而改善材料的延性.

为研究粉煤灰掺量对SHCC 力学性能及损伤特征的影响,本文基于DIC 技术,采用单轴拉伸、三点弯曲和抗压强度试验,对掺加粉煤灰的SHCC(FA‑SHCC)的力学性能进行研究,实现了加载过程中应变演化的可视化,同时提出利用开裂面积比(裂缝面积与试件面积的比值)及分形维数来表征SHCC的损伤程度,为日后表征和量化材料损伤提供一定的方法支持.

1 试验

1.1 原材料及配合比

水泥(C)为P·O 42.5 普通硅酸盐水泥;粉煤灰(FA)为平均粒径6~7 μm 的一级粉煤灰,烧失量为0.96%(质量分数,文中涉及的组成、掺量、比值等除特殊说明外均为质量分数或质量比),其化学组成见表1;石英砂(S)的粒径小于0.2 mm;水(W)为自来水;减水剂(SP)为聚羧酸高效减水剂;纤维为日本Kuraray公司生产的PVA纤维,直径为40 μm,长度为12 mm,弹性模量为41 GPa.FA‑SHCC 的水胶比为0.25,SP 的掺量wSP以胶凝材料的质量计,PVA 纤维的体积分数φPVA=2%.根据粉煤灰与水泥的质量比mFA/mC,将FA‑SHCC 试件记为FA1.2、FA1.5、FA2.0,FA‑SHCC 的配合比见表2.为进行比较,制备了PVA 纤维体积分数为0%,其他配合比与FA‑SHCC 相同的纯浆体试件(mortar).

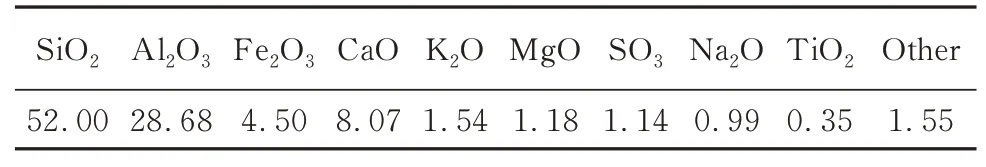

表1 粉煤灰的化学组成Table 1 Chemical composition of fly ash w/%

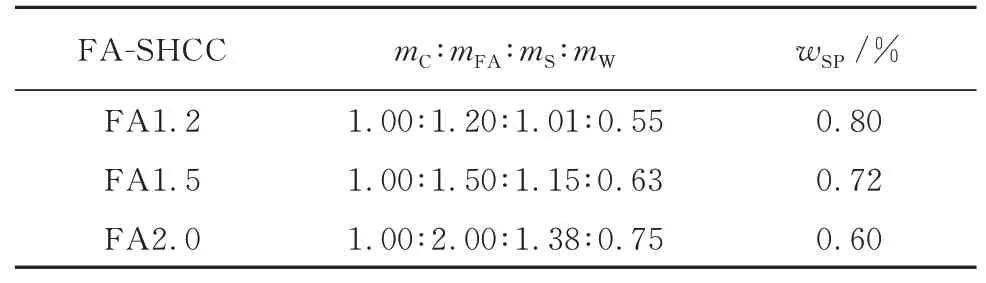

表2 FA-SHCC 的配合比Table 2 Mix proportion of FA‐SHCC

1.2 试件制备

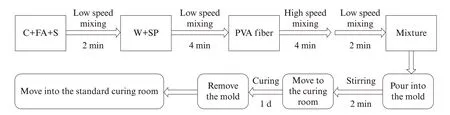

试件的制备过程见图1,拆模后的试件放置于温度为(20±2)℃、相对湿度为(95±5)%的标准养护室内养护28 d 后进行相关力学试验.

图1 试件的制备过程Fig.1 Preparation process of specimens

1.3 试验方法

用日本岛津生产的万能试验机进行力学性能测试.对边长为70.7 mm 的立方体试件进行抗压试验,加载方式为荷载控制,得到纯浆体和FA‑SHCC的抗压荷载及抗压强度.三点弯曲试验的试件为40 mm×40 mm×160 mm 的棱柱体,加载过程采用位移控制,以0.1 mm/min 的加载速率对试件进行缓慢加载,直至试件失效.拉伸性能测试试件为哑铃型,其具体尺寸参照文献[16],加载速率为0.1 mm/min,直至试件失效,停止加载.加载过程中利用试件两侧的位移传感器LVDT 进行位移采集.用DIC 技 术[17]对 拉 伸试验过程进行记录,启动试验机前先启动工业相机,拍摄未加载试件照片,所拍照片作为试件变形分析的参考图片.万能试验机记录加载过程中试件所变的荷载和位移数据,数字图像相关设备记录加载过程中试件的变形数据.

2 结果与讨论

2.1 抗压性能

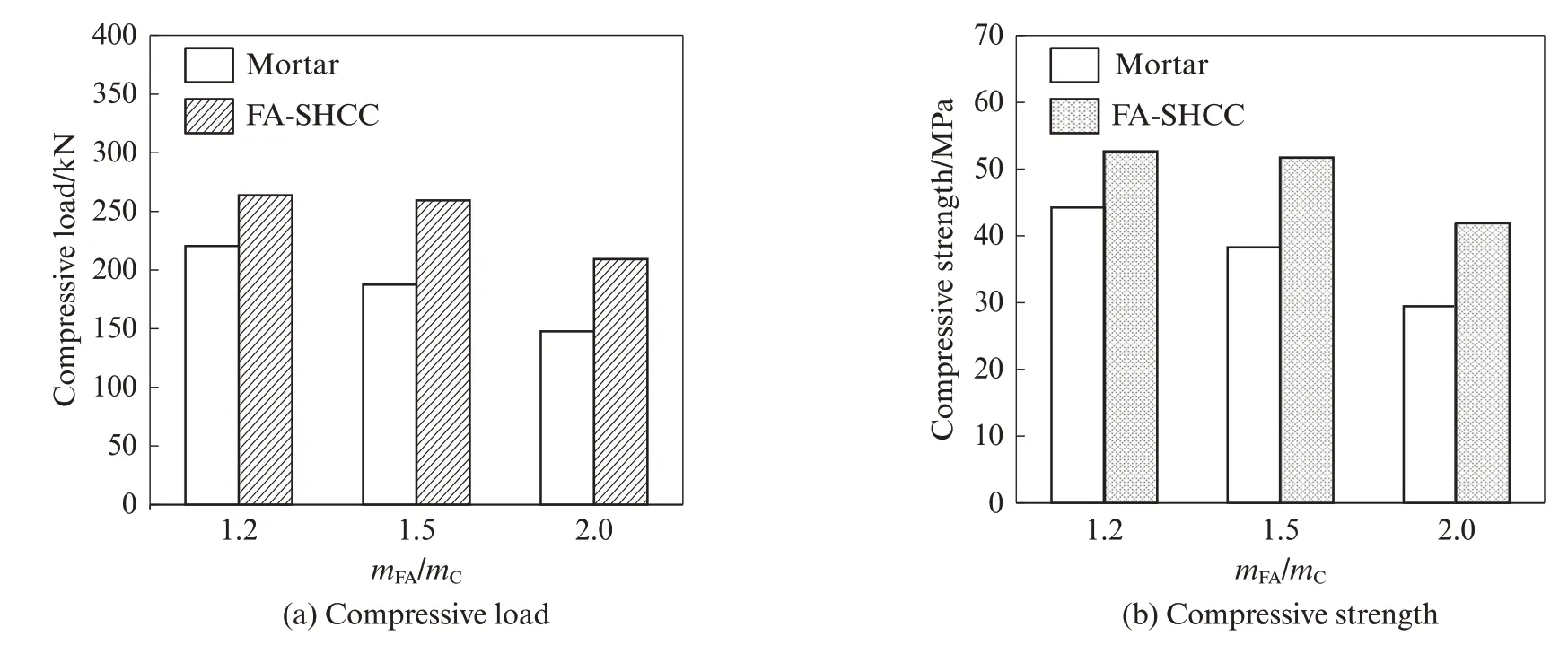

纯浆体和FA‑SHCC 的抗压性能见图2.由图2可见:PVA 纤维的掺入,明显提高了SHCC 的抗压荷载和抗压强度,与纯浆体相比,FA1.2、FA1.5、FA2.0 的抗压强度分别增加了19.59%,38.25%、41.59%;随着粉煤灰掺量的增加,FA‑SHCC 的抗压荷载和抗压强度逐渐降低,当mFA/mC从1.2 增加到1.5、2.0 时,纯浆体的抗压强度分别降低了14.91%、32.97%,而FA‑SHCC 的抗压强度分别降低了1.63%、20.64%,这表明PVA 纤维的掺入降低了由粉煤灰掺量增加而带来的材料抗压强度降低的幅度;当mFA/mC从1.2 增加到1.5 时,粉煤灰掺量的增加对FA‑SHCC 抗压强度的降低幅度较小.在保证SHCC 构件具有较好抗压性能的基础上,可以适当利用粉煤灰替代水泥,进而降低材料造价,提高材料的环保性.

图2 纯浆体和FA‑SHCC 的抗压性能Fig.2 Compressive properties of mortar and FA‑SHCC

2.2 弯曲性能

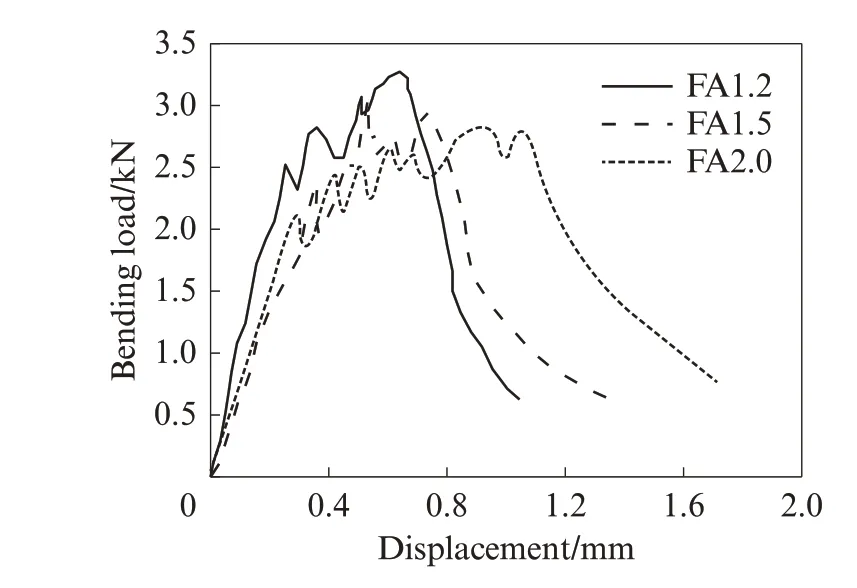

FA‑SHCC 的弯曲荷载-位移曲线见图3.由图3可见:所有FA‑SHCC 试件的荷载-位移曲线均可以划分为弹性阶段、应变硬化阶段和失效阶段[18]3 个阶段;随着粉煤灰掺量的增加,试件的应变硬化阶段逐渐延长,并且荷载波动逐渐增多,但峰值荷载逐渐降低;从失效阶段曲线的下降形式可以看出,在试件失效阶段,随着位移的增加,荷载并未直线下降,这主要是由于开裂后,纤维桥接裂缝,使得荷载能够通过纤维传递到基体,进而使材料依旧具有一定的承载能力.

图3 FA‑SHCC 的弯曲荷载-位移曲线Fig.3 Bending load‑displacement curves of FA‑SHCC

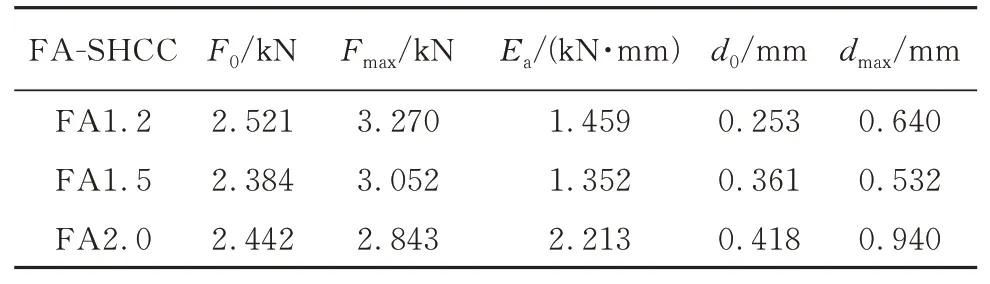

对FA‑SHCC 弯曲荷载-位移曲线进行分析和计算,得到初裂荷载F0、峰值荷载Fmax、吸能能力Ea、初裂位移d0和峰值位移dmax(峰值荷载对应的位移)等弯曲性能参数,结果见表3.由表3 可见:随着粉煤灰掺量的增加,FA‑SHCC 的弯曲峰值荷载和初裂荷载逐渐降低,而耗能能力先降低后增大,当mFA/mC=2.0 时,试件弯曲失效需要消耗大量能量;随着粉煤灰掺量的增加,试件的初裂位移增大,峰值位移先降低后增大,这表明掺加粉煤灰能够在一定程度上改善材料的变形能力,提高材料的延性.

表3 FA‐SHCC 的弯曲性能参数Table 3 Bending performance parameters of FA‐SHCC

2.3 直接拉伸性能

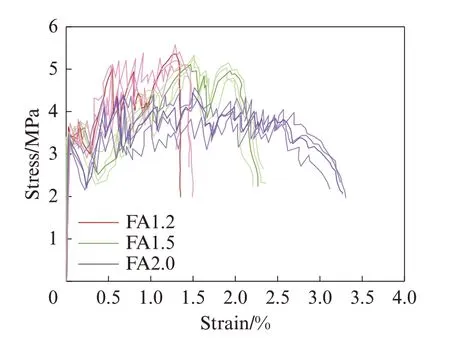

FA‑SHCC 的直接拉伸应力-应变曲线见图4,图中相同颜色线型为4 个同组FA‑SHCC 试件的测试结果.由图4 可见:FA1.2 的峰值强度最大,FA2.0的变形能力最佳;FA1.2 的失效下降段为直线下降,而FA2.0 的失效段为曲线下降.由此可见,FA1.2 中纤维的断裂形式大多为拔断破坏,而在FA2.0 中纤维的失效形式大多为拔出破坏,这主要与PVA 纤维自身的亲水性有关[19‑20],粉煤灰掺量的增加使得纤维与基质之间的黏结力降低,进而增加了纤维拔出的可能,同时使基体的断裂韧性降低,使材料能够达到多缝开裂,提高了材料延性和变形性能.

图4 FA‑SHCC 的直接拉伸应力-应变曲线Fig.4 Direct tensile stress‑strain curves of FA‑SHCC

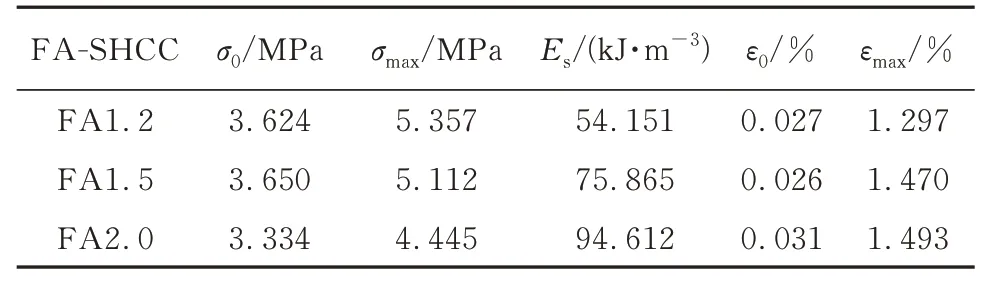

根据FA‑SHCC 的直接拉伸应力-应变曲线,得到其拉伸性能参数:初裂强度σ0、峰值应力σmax、应变能Es(峰值应力-应变曲线下的面积)、初裂应变ε0和峰值应变εmax,结果见表4.由表4 可见,随着粉煤灰掺量的增加,FA‑SHCC 的初裂强度和峰值应力逐渐降低,且峰值应力降低幅度较大,而应变能呈线性增大.这主要是由于试件的初裂强度主要与基体强度有关,粉煤灰掺量增加,使得水泥掺量降低,导致水与水泥的质量比增加,水泥水化产物减少,进而使FA‑SHCC 的基体强度降低.随着粉煤灰掺量的增加,FA‑SHCC 的拉伸应力-应变曲线应力波动较多,这表明在试件表面出现多条裂缝,裂缝的形成需要消耗大量能量,故应变能逐渐增大.从应变结果可以看出,随着粉煤灰掺量的增加,FA‑SHCC 的初裂应变先降低后增大,而峰值应变逐渐增大,表明材料的延性逐渐提高.

表4 FA‐SHCC 拉伸性能参数Table 4 Tensile property parameters of FA-SHCC

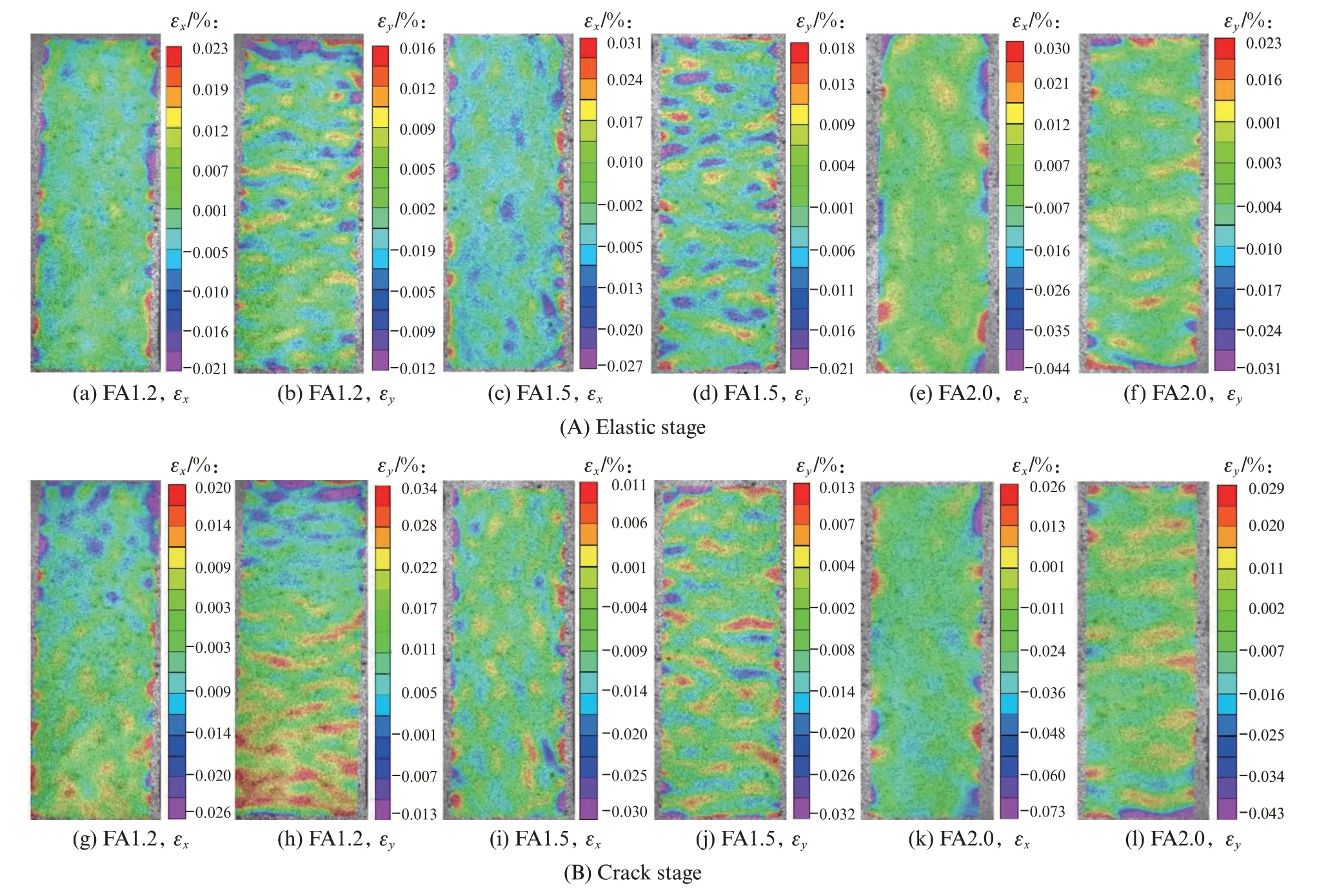

2.4 基于DIC 的拉伸应变云图演化

利用DIC,对工业相机记录的试验过程图片进行全场应变计算,结果见图5,图中:红色区域代表正向应变,紫色区域代表负向应变;εx、εy分别为试件的横向、纵向应变.由图5 可见:在弹性阶段,FA1.2 的横向应变较小,观测范围内试件大部分应变在0.001%左右,而在其纵向应变上,出现少许橙色区域,表明此区域应变较大;随着荷载的增加,FA1.2 进入开裂阶段,与弹性阶段的应变相比,试件纵向应变出现浅黄色和橙色区域,表明随着荷载的增加试件纵向应变增大,且在试件下部出现较多的橙色区域,应变较大,故后期裂缝会在此处产生;FA1.5 和FA2.0 显现出与FA1.2 相同的变化趋势.但在FA2.0的开裂阶段可以看出,其纵向呈现出红色“火焰”的应力集中区域,与弹性阶段相比,试件正向应变区域扩大,这表明试件表面纵向应变区域逐渐扩展;其橙色集中区域较少,而大部分区域呈黄色区域,表明试样应变分布较为均匀,这主要是由于粉煤灰掺量的增加,使得试样内部纤维出现滑移,从而使纤维尽可能地参与受力并使试件整体受力相对均匀.

图5 FA‑SHCC 全场应变云图Fig.5 Full‑filed strain cloud diagram of FA‑SHCC

2.5 SHCC 的损伤特征

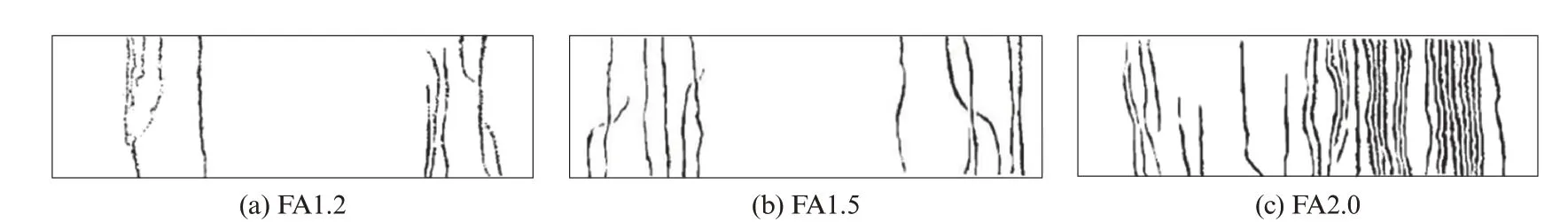

利用图像处理软件对FA‑SHCC 直接拉伸失效图片进行处理,从试件表面提取裂缝,结果见图6.由图6 可见,随着粉煤灰掺量的增加,FA‑SHCC 的裂缝数量逐渐增多,且裂缝变得更加细密,这表明粉煤灰能够有效改善SHCC 材料的变形能力和延性,并提高材料有效控制裂缝宽度的能力.

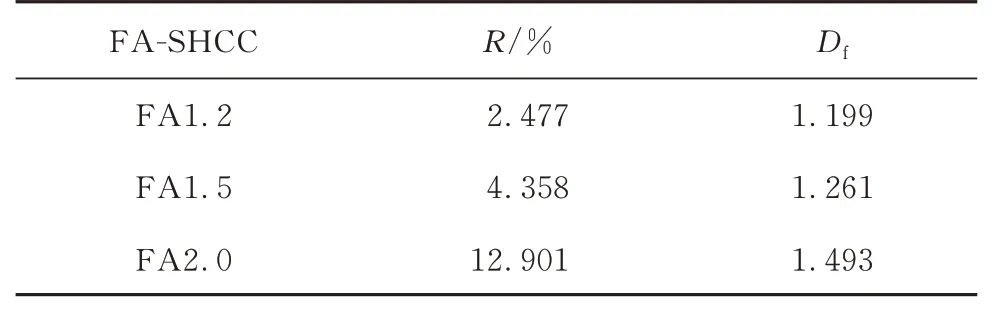

利用图形分析软件对图6 进行计算分析,得到开裂面积比R(裂缝面积与试件失效面积的比值),同时将图6 导入相关软件计算试件失效时的分形维数Df[21],结果见表5.由表5 可见,随着粉煤灰掺量的增加,FA‑SHCC 的开裂面积比及分形维数逐渐增大,这说明FA‑SHCC 表面损伤加大,裂缝变得更加曲折复杂,即其损伤复杂程度也逐渐增大.由此可见,开裂面积比及分形维数这2 个参数均能很好地反映加载过程中SHCC 试件的损伤特征,可作为描述材料损伤的度量指标.

表5 FA‐SHCC 开裂面积比与分形维数Table 5 R and Df of FA‐SHCC

图6 提取的FA‑SHCC 裂缝Fig.6 Extracted cracks of FA‑SHCC

2.6 微观结构分析

从拉伸试件开裂位置处切取块状试样进行SEM观测,FA1.2 的SEM 照片见图7.由图7 可见:由于基体水胶比较小,使得纤维与基体之间的摩擦黏结较强,进而在纤维拔出过程中,出现较大的摩擦力,导致纤维表面出现明显的划痕(见图7(a)、(c));摩擦力进一步加大时,纤维表面会出现纤维表面剥落的现象,并产生纤维屑,同时纤维的失效形式大多为断裂失效(见图7(b)).从微观结构分析FA1.2 延性相对较差的原因:FA1.2 水灰比较低,使得基体断裂韧性提高及与纤维之间的摩擦黏结增大,当其大于纤维的拉伸强度时,纤维出现断裂失效,不利于试件多缝开裂的开展;同时FA1.2 水泥掺量较大,使得基体与亲水性PVA 纤维之间的化学黏结增大,进而使得纤维在基体中的断裂行为为断裂失效形式,纤维不能充分发挥其桥联作用,从而使得材料的力学性能退化.

图7 FA1.2 的SEM 照片Fig.7 SEM images of FA1.2

3 结论

(1)随着粉煤灰掺量的增加,应变硬化水泥基复合材料(SHCC)的拉伸强度、抗压强度及抗弯强度逐渐降低,耗能能力逐渐提高,且其变形性能得到改善,但损伤程度增加.

(2)通过数字图像相关技术对SHCC 直接拉伸加载过程进行拍摄分析,得到不同粉煤灰掺量下SHCC 的水平、竖向应变云图,能够较为直观地观测SHCC 抗拉过程中弹性阶段和开裂阶段的应变演化.

(3)本文提出的开裂面积比及分形维数能够很好地反映材料的损伤程度及开裂复杂性,可作为描述材料损伤的度量指标.