水下应急封井装置深海测试稳定性分析

2022-08-03郭新军赵维青同武军

郭新军,赵维青,杜 威,张 崇,同武军,张 珂

(1.中海油能源发展股份有限公司 工程技术深水钻采技术公司,广东 深圳 518067;2.中海石油(中国)有限公司 湛江分公司 ,广东 湛江 524057;3. 中国石油大学( 北京) 安全与海洋工程学院,北京 102249)

水下应急封井装置是在井喷事故中与水下井口或下部防喷器组连接,用来临时封闭事故井眼或转喷分流侵入流体的一种重大海洋石油应急装备,具备关井、分流、压井、化学药剂注入和圈闭气体释放等功能[1-5]。我国在2019年成功试制出第1套3 000 m水深、105 MPa(15 000 psi)等级水下应急封井装置[6]。该装置在南海海域使用深水半潜式钻井平台进行组合、测试、转运,使用钻杆下放的稳定性是海试过程中必须要解决的关键问题。2016年,袁冲[7]建立了钻井立管安装法的采油树下放过程的力学分析模型,通过Orcaflex进行了在不同水深下钻井立管以及采油树安装的力学分析、动态分析、参数敏感性分析及正交试验分析。2017年,脱浩虎等[8]采用Orcaflex软件建立了1 500 m水深时采油树下放安装过程的数值模型,研究了海流、波浪等海况因素对钻杆的偏移和受力的影响。2018 年,王莹莹等[9]通过Orcaflex软件模拟水下管汇在1 500 m水深安装过程中钻杆的受力情况,得出钻杆顶端部分处于最危险位置。2019年,顾纯巍等[10]利用Orcaflex软件进行了3 000 m水深环境下使用工程船的绞车缆绳进行水下应急封井装置入水过程模拟仿真,研究了不同因素对绞车缆绳最大受力和装置运动响应的影响。截至目前,国外水下应急封井装置部署方案均采用工程船吊机下放方式,尚未有使用半潜式钻钻井平台部署案例[11-14]。

综上所述,对于使用半潜式钻井平台进行水下应急封井装置的组合测试及下放稳定性问题国内外尚未开展研究。鉴于此,本文通过对该装置在半潜式钻井平台组装、运移及使用钻杆下放过程进行分析和模拟,研究了在甲板组合及运移过程中稳定性,使用钻杆下放过程中不同因素对装置稳定性的影响,并使用Orcaflex模拟得到了使用钻杆下放的作业窗口。研究结果可为水下应急封井装置在半潜式钻井平台安全、高效部署提供指导。

1 水下应急封井装置组成及基本原理

1.1 水下应急封井装置组成

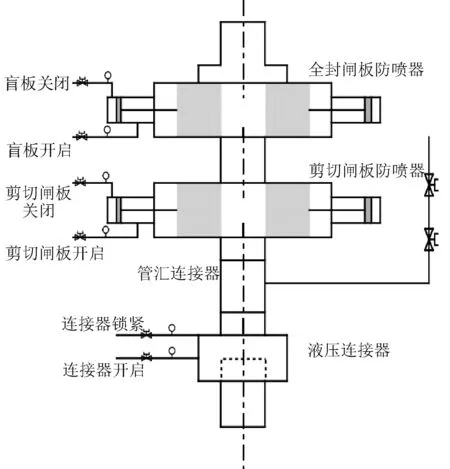

我国自主研发的水下应急封井装置[15]主要部件包括用于钻杆下入的液压连接器、由盲板和剪切闸板组成的水下双闸板防喷器(15 000 psi)、4套水下双联闸阀(15 000 psi)、4套水下节流阀(15 000 psi)、管汇连接器以及可与水下井口实现连接的液压连接器,还包括数据声纳监测系统、3套ROV操作面板、下放工具、整机框架与管路等辅助设备,总质量130 t,外形尺寸4 000 mm×4 980 mm×8 352 mm。如图1所示。

图1 国产水下应急封井装置

1.2 水下应急封井装置基本液压原理

水下应急封井装置ROV操作面板对应不同液压功能(如图2)。在水下,ROV将不同功能的液压插入头插入操作面板对应功能插口,通过施加相应液压力可进行液压连接器的锁紧与解锁、防喷器的开关。也可使用ROV专用扭力工具进行水下闸阀、节流阀的开启和关闭。

图2 水下应急封井装置液压原理

2 布放方式及影响因素

2.1 布放方式

与使用工程船吊车钢丝绳将水下应急封井装置整体布放不同,使用钻井平台进行布放主要过程包括:①将水下应急封井装置部件由PSV(Platform Supply Vessel)运送至钻井平台;②在平台甲板进行组装和测试;③将钻杆送入工具及上部液压连接器在月池采油树叉车与钻台钻具连接;④将水下应急封井装置通过采油树叉车转运至转盘下方并与上部液压连接器连接;⑤通过钻杆下放至目标井口并与水下井口连接。

2.2 主要影响因素

2.2.1 场地因素

影响水下应急封井装置在钻井平台布放的场地因素主要有:①具备承载能力的甲板面积;②组装区域位置、面积及承载能力;③采油树吊车性能、吊高及移动范围;④采油树叉车性能及月池空间尺寸等。

2.2.2 环境因素

水下应急封井装置其本身具有头重脚轻、有效受风面积大等特点,在海洋环境下,钻井平台会受到风、浪、流等环境因素的影响而产生摇摆及升沉现象,水下应急封井装置在甲板组装过程中可能会发生倾覆;在将水下应急封井装置由组装区域转运至采油树叉车过程中受平台摇摆作用会发生晃动而难以稳定;在叉车运移过程中,在叉车移动加速度和平台摇摆共同作用下极易发生倾覆。在使用钻杆下放水下应急封井装置通过浪溅区过程中,洋流作用会使水下应急封井装置发生横向位移,对钻杆产生弯曲应力。

以上因素中,水下应急封井装置在平台组装稳定性、在采油树叉车上移动稳定性进行分析以及钻杆下放应急封井装置作业窗口对安全部署水下应急封井装置至关重要,需要进行相关力学分析。

3 稳定性分析

3.1 关键参数

水下应急封井装置主体质量130 t;甲板上重心高度4 040 mm;叉车上重心高度4 240 mm甲板组装底座尺寸:7 620 mm×6 500 mm;采油树叉车底座尺寸:4 650 mm×5 000 mm。

重力加速度g为9.8 m/s2,空气密度为0.001 3 t/m3,运动粘度系数为15×10-6m3/s。海水密度为1.025 t/m3,运动粘度系数为1.35×10-6m3/s。

3.2 组装稳定性分析

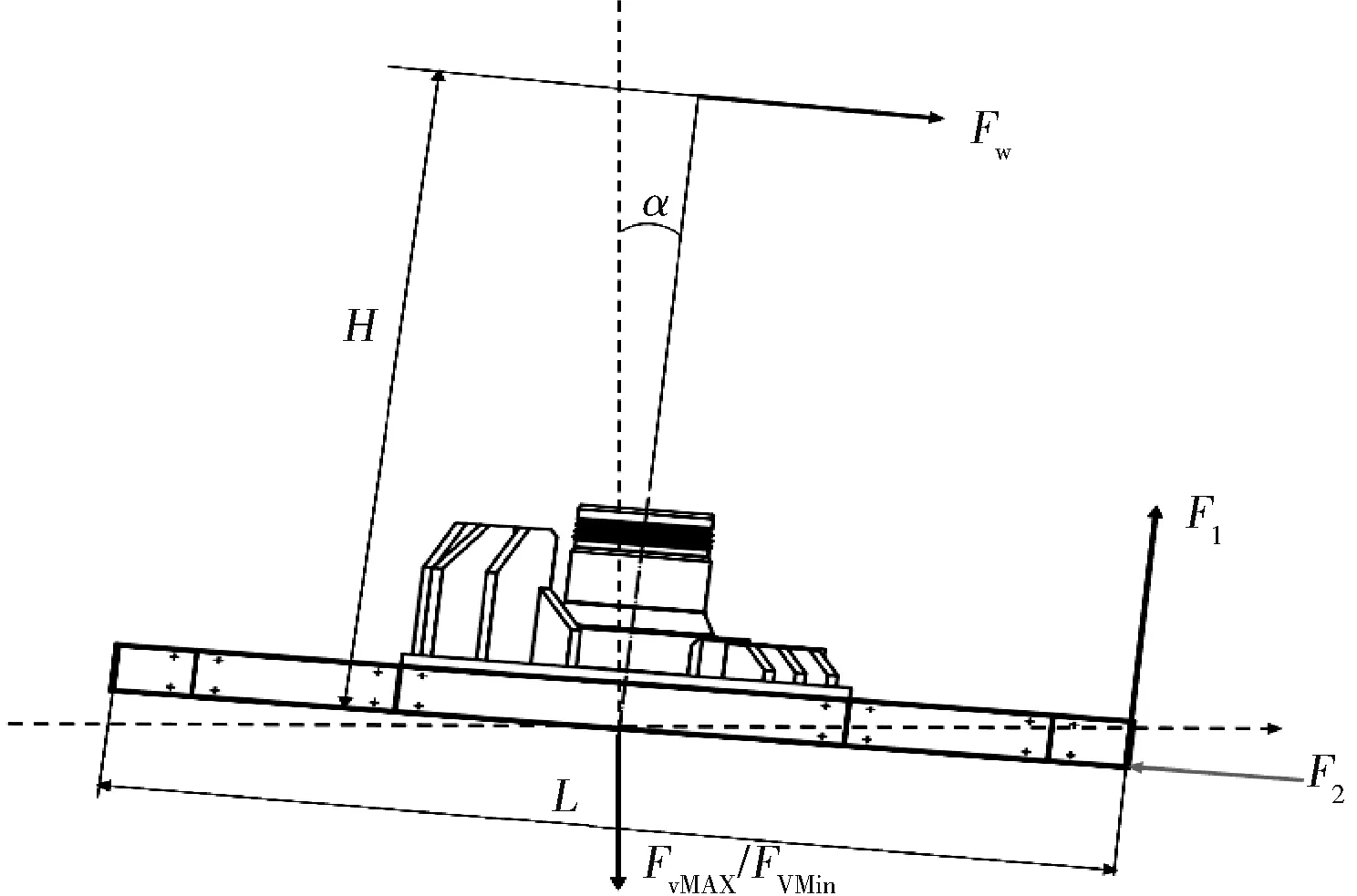

水下应急封井装置在甲板组装及运移过程中,会随平台横纵摇摆而产生重心偏移(如图3),需要模拟海况对封井装置运移稳定性的影响进行有限元分析。

水平风压表达式为:

Wp=0.5×ro×v2=0.001 3×0.5×102

=0.065 kN/m2

(1)

式中:Wp为水平风压,kN/m2;ro为空气密度,t/m3,取0.001 3;v为风速,m/s,取10。

风载荷表达式为:

Fw=Wp×S=0.065×50=3.25 kN

(2)

式中:Fw为风载荷,kN;S为迎风面积,m2,取50。

根据DNVGL-ST-E273[16]要求,考虑平台上下浮动对重力的影响因子,最小重力FVMin表达为:

FVMin=0.7×WMG×g=891.8 kN

(3)

式中:WMG(Maximum Gross Weight)为最大总质量,t,取130。

得到防止倾覆的条件表达式为:

(4)

式中:α为在极限作业条件下平台的倾斜角,α=2°;L为甲板底座较短边长度,L=6 500 mm;H为水下应急封井装置在甲板时重心高度,H=4 040 mm。

将数据带入公式(4)得:

891.8 ×cos 2°×3 250>3.25×4040

计算得到:

2 896 584.40>13 130

该关系式成立,满足要求,因此,装置在甲板不会发生倾覆。

图3 水下应急封井装置坐放在甲板上的受力分析

3.3 采油树叉车运移稳定性

在使用采油树叉车将水下应急封井装置转运至月池中央的过程中,其受力分析如图4所示。

运输加速度产生的水平惯性力FH表达式为:

FH=WMG×a=130×0.666=86.58 kN

(5)

式中:a为最大加速度,m/s2,a=0.666 m/s2。

根据图4,防止倾覆的条件表达式为

(6)

式中:L′为采油树叉车底座较短边长度,L′=4 650 mm;F3为桩的支撑力,kN,F3=318.5;h为叉车四桩高度,mm,h=95;H′为水下应急封井装置在采油树叉车底座上重心高度,H′=4 240 m。

图4 应急封井装置运往月池过程中的受力分析

将数据带入公式(6)得:

891.8× cos2°×2 325+4×318.5×95>

3.25×4 240+86.58×cos2°×4 240

计算得到:

2193 201.9>380 655.6

该关系式成立,因此,装置不会发生倾覆。

3.4 钻杆下放稳定性分析

水下应急封井装置在下放安装过程中一般经历入水、飞溅区、深水区以及接近井口4个阶段[10]。在入水阶段和飞溅区阶段波浪作用对装置整体偏移影响最大,故对入水过程中水下应急封井装置的偏移进行仿真研究。通过OrcaFlex软件建立钻井平台-钻杆-水下应急封井装置多体下放系统仿真模型,研究水下应急封井装置在使用钻杆下放过程中横向位移以及倾斜角度的变化情况,模拟分析风速、流速、浪高以及海浪方向等影响因素对水下应急封井装置下放安装过程中的影响。

1) 风速。

风载荷主要作用于钻井平台,通过波浪与钻杆之间的耦合作用,间接影响水下应急封井装置的偏移量和倾斜角度,不同风速对水下应急封井装置在x、y方向影响较小。

2) 流速。

在飞溅区时,水下应急封井装置偏移量以及倾斜角受海流流速影响最大,模拟得到在百年一遇的海况下最大偏移量值为17.6 m,最大倾斜角值为16.7°。

3) 浪高。

随着波浪的增大,水下应急封井装置经飞溅区时的偏移量以及倾斜角变化较大,模拟得到在百年一遇的浪高下最大偏移为13.2 m最大倾斜角为20.1°。

4) 海浪方向。

在飞溅区时,水下应急封井装置的偏移量以及倾斜角受海浪方向影响较大,模拟测得最大倾斜角12.8°,最大偏移量12.0 m。

通过对不同波浪方向角下的钻杆下放作业窗口进行安全区域的交集组合,得到水下应急封井装置钻杆下放作业窗口(如图5)。当浪高在[0 m,4.4 m],流速为[0 m/s,0.95 m/s]的封闭区域(安全作业区域)内,适合于1 448 m水深水下应急封井装置钻杆下放安装作业。在浪高不高于3 m,流速不高于0.58 m/s的海况下,下放作业具有最优窗口区。

图5 水下应急封井装置钻杆下放作业窗口

4 结论

1) 通过在南海1 448 m深水海域使用A平台进行国产水下应急封井装置的组装、甲板测试、转运及水下测试等试验,进一步验证了水下应急封井装置通过半潜式钻井平台在深水环境下进行部署的可行性。

2) 该套水下应急封井装置可以在A平台进行深水环境下应急布放。

3) 该套水下应急封井装置在半潜式钻井平台甲板组装,以及在采油树叉车运移过程中稳定性满足要求。

4) 在使用钻杆下放水下应急封井装置入水过程中,在浪高不高于3 m,流速不高于0.58 m/s的海况下,下放作业具有最优作业窗口。