压力容器模拟缺陷的声发射定位

2022-08-03晁立坤蒋兆翔刘才学

王 瑶,晁立坤,何 攀,蒋兆翔,刘才学

(中国核动力研究设计院,成都 610041)

核反应堆压力容器长期处于高温、高压、辐射的恶劣环境下,材料内部结构容易发生变化,如晶体结构变化、滑移变化、裂纹扩展等,最终发展为不同程度的疲劳裂纹和应力腐蚀裂纹,进而导致冷却剂泄漏。目前,核反应堆压力容器缺陷的检测手段主要为检修期间的射线检测,但该方法无法对活动缺陷进行快速定位,且耗时长、人员受辐射剂量大。声发射检测最大的优点是作为一种动态的无损检测方法,通过只显示和记录对结构安全更为有害的活动性缺陷,可实现缺陷的快速定位,避免人员长时间接触辐射。笔者采用声发射检测技术,开展了压力容器模拟缺陷的声发射定位试验,分别采用两种定位方法对声发射源进行定位,并比较两种方法的定位精度。

1 定位方法及其原理

声发射检测的基本原理就是利用若干个声发射传感器以一定的布置方式耦合固定在被检测工件表面,以接收压力容器或管道在受载时内部缺陷因屈服、开裂、裂纹扩展等现象发出的应力波,同时将应力波转变为电信号,并进行处理,从而获得材料内声发射源的动态信息。

声发射信号分为突发型和连续型信号,针对不同的声发射源需要采用不同的声发射源定位方法,常用的声发射定位法有时差定位法和衰减定位法。针对突发型信号,可采用时差定位法,但其应用范围窄,衰减定位法则不受信号源类型的限制,更具有工程应用价值[1]。对压力容器进行现场检测时通常会遇到多种声发射源,由于无法判断压力容器在某段时间内裂纹扩展产生的声发射信号具有连续性还是突发性,因此,将采用两种定位方法分别对压力容器中的模拟缺陷进行定位。

1.1 时差定位法

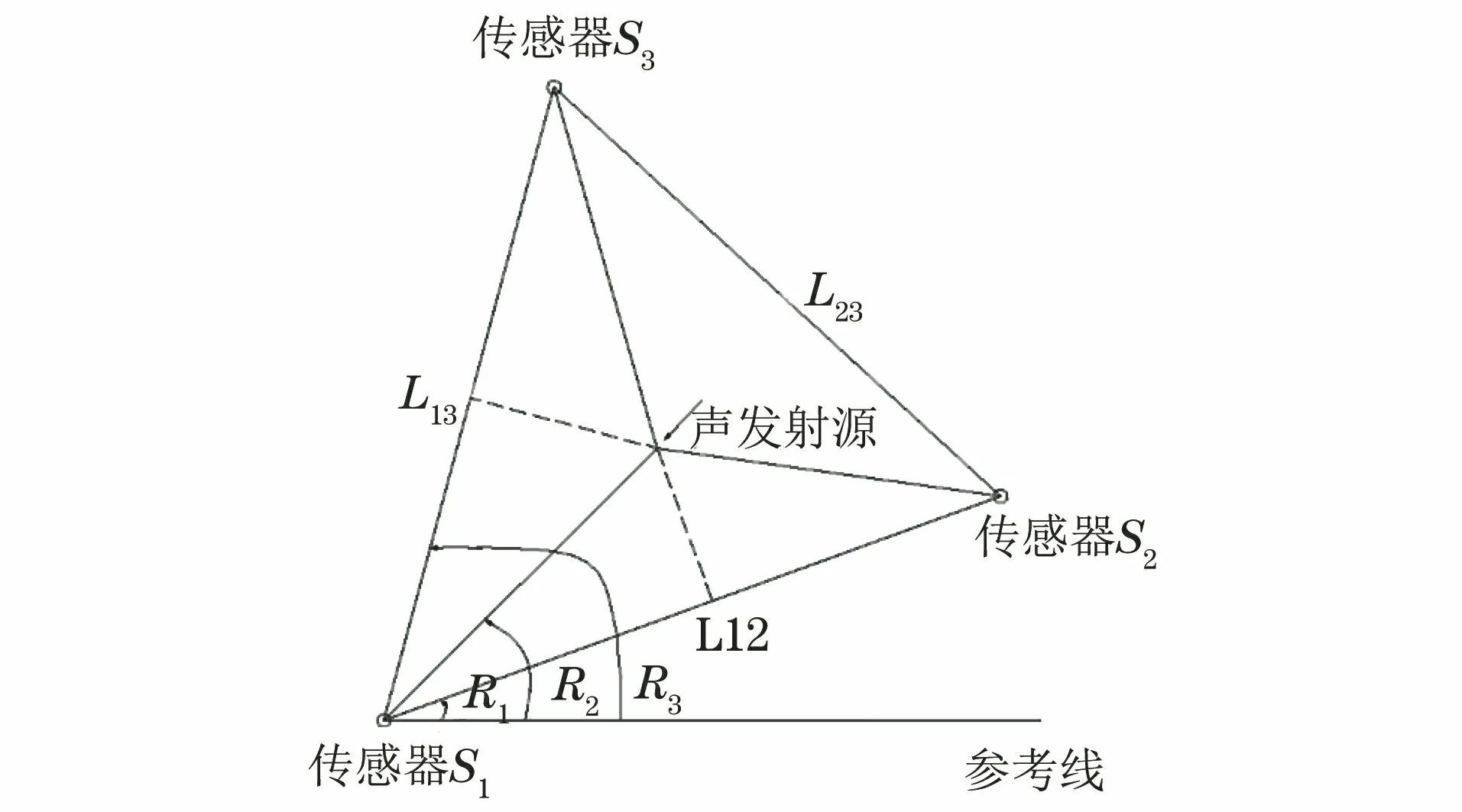

时差定位法是指将若干个声发射传感器按一定几何关系放置在固定点上,组成传感器阵列,测定声发射源的声波传播到各个传感器的相对时差。通过将这些相对时差代入满足该阵列几何关系的一组方程求解,即可得到缺陷的位置坐标[2]。其具体实现路径为:① 将压力容器模拟体按定位网格划分,可算出每个网格中心点到各传感器的距离;② 声发射信号的主频率与传感器的谐振频率一致[3],压力容器模拟体壁厚已知,则可确定声发射信号以何种模态在容器壁上传播,从而可算出声发射信号在压力容器模拟体上的传播速度,因此各网格中心到各传感器的信号传播时间差是确定的;③ 根据各监测通道实测到的声发射信号到达时差与各网格中心到各传感器的信号传播时差优选网格,可确定缺陷点的位置,即实现压力容器活动缺陷的定位。声发射传感器安装位置与声发射源位置如图1所示。

图1 声发射传感器安装位置与声发射源位置示意

设3个声发射传感器在容器上的位置为S1、S2、S3,缺陷位置为P,缺陷到S1的距离为X1,缺陷声发射信号到达S1和S2的时差为Δt12,到达S1和S3的时差为Δt13,到达S2和S3的时差为Δt23,传感器间距离为L12、L13、L23,声发射传感器检测信号波形与时差如图2所示。

图2 声发射传感器检测信号波形与时差示意

由图1,2可推导出缺陷位置

(1)

式中:X1为缺陷的定位结果。

同理可推出缺陷距S2和S3的距离X2和X3。

检测时,首先根据各传感器接收到的声发射振铃信号到达时差或信号幅度(有效值)来确定与缺陷距离最近的传感器,再选择相应的定位计算式。

1.2 衰减定位法

从声发射源到传感器接收位置的传播过程中,声发射信号的幅度必然会受到管道材料本身和不同形状特征的影响,从而产生不同程度的衰减,衰减定位法即是利用声发射信号水平沿着传播路径呈指数形式衰减的原理对缺陷位置进行定位的[4]。必须注意的是,首先需要根据各传感器响应的信号幅度(有效值)来确定缺陷距离最近的传感器,再确定相应的定位计算式。

假设缺陷处信号水平为Vp,传感器探测到的信号水平为Vi,距离衰减系数为α,传感器到缺陷位置的距离为Li,则有如下关系[5]

Vp=Viexp(αLi)

(2)

由式(2)可知,若已知衰减系数α,则可由任意两个传感器接收到的声发射信号水平计算出声发射源位置,因此,重点是确定衰减系数α。该衰减系数可通过容器模拟活动缺陷的检测定位与评定试验进行标定。

2 试验系统及试验方法

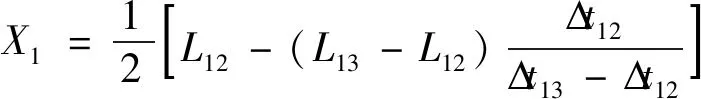

2.1 试验压力容器

试验采用的金属压力容器上下封头直径为2 880 mm,筒体高度为7 000 mm,容器壁厚为80 mm,其整体上近似于圆柱体,在上封头处布置一个声发射传感器,筒体处布置2个声发射传感器,下封头处布置3个声发射传感器,声发射传感器布置如图3所示。

图3 声发射传感器布置示意

2.2 检测设备

缺陷检测的设备包括声发射传感器(6个)、前置放大器(6个)、信号调理设备、信号采集设备等。

2.2.1 模拟缺陷声发射源信号

试验分别用两种方式产生声发射源信号来模拟活动缺陷。

(1) 将一个声发射传感器紧贴在容器壁上进行安装,由信号发生器产生一个连续脉冲信号,激励该传感器使其连续受迫振动,从而产生连续型声发射信号。

(2) 由铅笔芯在容器壁上折断产生突发型声发射信号。

2.2.2 检测设备

选择声发射传感器和前置放大器作为信号检测设备。

声发射传感器主要技术指标要求如下:① 工作频率为30 kHz~900 kHz;② 峰值灵敏度≥50 dBV/μbar。前置放大器主要技术参数如下:① 工作频率应覆盖声发射传感器工作频率;② 增益为20,40,60 dB;③ 噪声<7 μV;④ 频率响应变化不超过3 dB。

2.2.3 检测主机

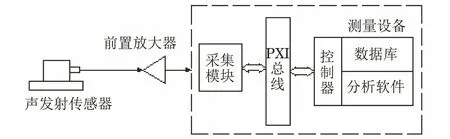

检测主机为1台便携式一体化工控机,采用标准的PXI(外设部件互连标准)总线,包含声发射信号测量模块。试验过程中将采集模块的采样频率设置为1 000 kHz,数据保存时间为5~10 s。试验中,声发射传感器探测缺陷扩展的声发射信号,通过前置放大器的电荷转换、放大、滤波后输入信号采集设备。压力信号可通过压力表获得。检测设备组成示意如图4所示。

图4 检测设备组成示意

2.3 试验方法

(1) 检测设备连接。将声发射传感器、前置放大器、信号电缆与主机通道安装连接到位。

(2) 通道灵敏度调试。将前置放大器放大倍数设置为40 dB,检测设备各通道放大倍数设置为1;利用信号发生器产生50 mV的标准正弦信号(频率选择声发射传感器的谐振频率),对试验中使用的所有测量通道(前置放大器、信号电缆、主机通道等)进行调试,与标准信号进行对比,计算出测量通道的相对系数并记录容器。

(3) 分别在顶盖、筒体和底部各选两个测试点并标上记号,在标记的位置进行断铅,同时用信号采集设备采集接收到的声发射信号并记录。

(4) 在容器底部标记的测试点处安装一个声发射传感器,并将该传感器连通信号发生器,信号发生器会产生一个8 V左右的电脉冲信号驱动该传感器,同时检测并记录所有通道响应的声发射信号。

3 试验数据分析

3.1 容器网格化

无论是衰减定位法还是时差定位法,都需要确定声发射源到传感器的距离以及声发射传感器之间的距离。因为压力容器是三维结构,所以需要首先对容器结构做降维处理,即将容器上封头和下封头展开为圆形,筒体展开为一个四边形。分别对两个圆形和一个四边形进行网格离散化处理,网格的大小通常由定位误差决定,一般不超过0.5 m。对上封头和下封头进行网格划分时,应依据展开圆形的直径进行划分;对筒体进行网格划分时,应依据四边形的长和宽进行划分。

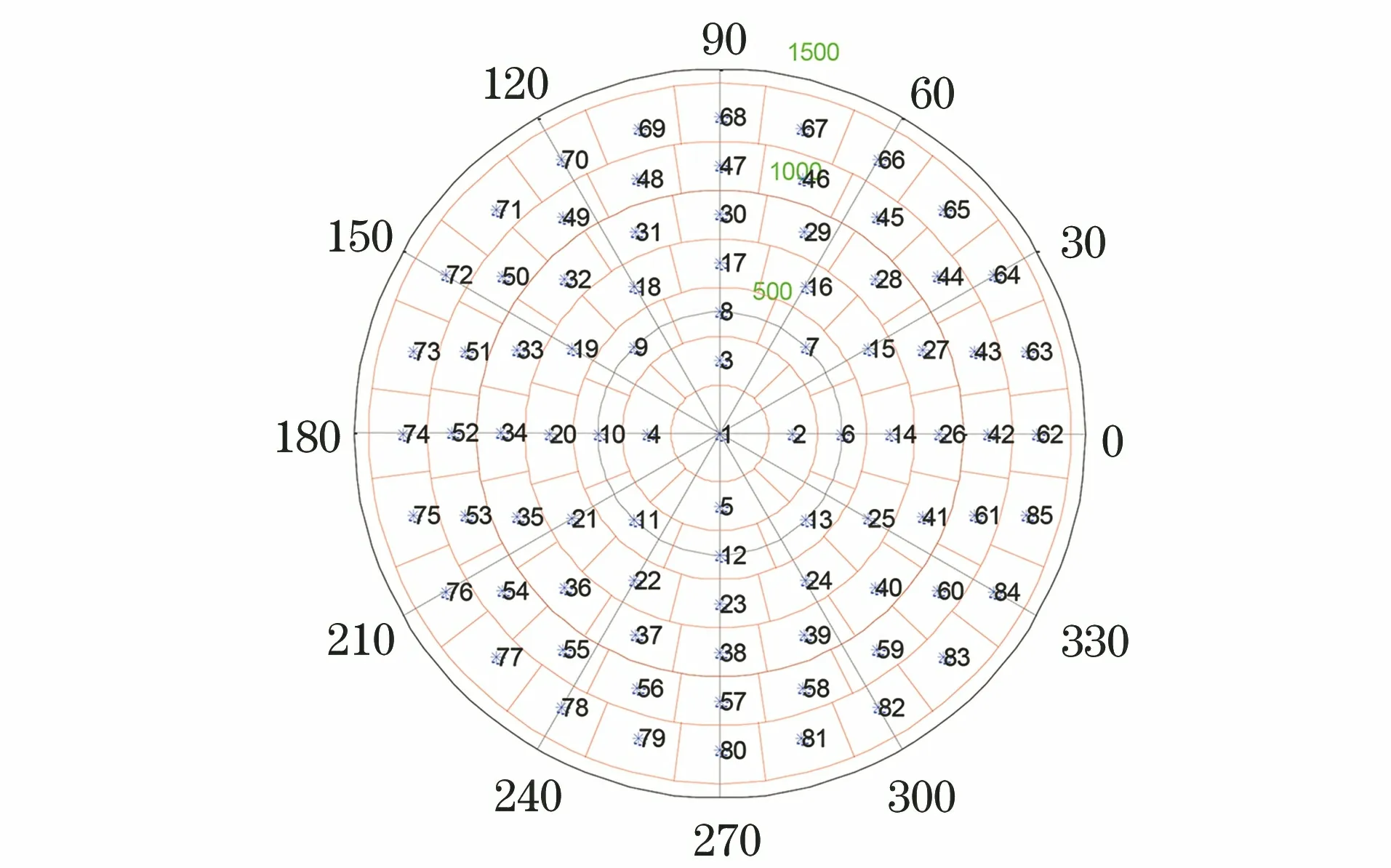

试验采用的压力容器上封头和下封头直径为2 880 mm,共划分7层,相邻两层半径相差100 mm,共划分出85个网格,上封头二维网格划分结果如图5所示。

图5 上封头二维网格划分结果

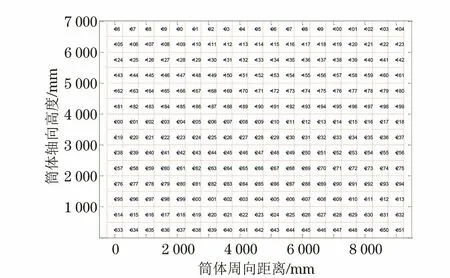

对筒体进行网格划分,筒体高度为7 000 mm,直径为2 880 mm,将筒体展成二维平面,平面的长为9 048 mm,宽为7 000 mm,以边长为500 mm的正方形网格对筒体进行划分,共划分出266个网格,筒体的二维网格划分结果如图6所示。

图6 筒体的二维网格划分结果

根据压力容器网格划分结果,6个声发射传感器所在网格信息如表1所示。

表1 声发射传感器所在网格信息

3.2 容器网格距离计算

网格离散化处理之后,需要计算各网格中心到任意两个传感器之间的距离差,试验以欧氏距离作为距离度量标准,网格和传感器之间的距离计算可分为以下几种情况。

(1) 传感器位于上封头处,计算上封头网格和传感器网格之间的距离。可通过解三角形进行计算,三角形的三个顶点分别为上封头圆心、上封头网格中心和传感器所在网格中心。

(2) 传感器位于上封头处,计算筒体网格和传感器网格之间的距离。首先将上封头边缘等分为n份,然后利用解三角形的方法分别计算传感器所在网格中心和筒体网格中心到上封头边缘的距离,最后,将两个距离相加,取n个值中的最小者作为最终的距离,即传感器和筒体网格的最短传播路径。

(3) 传感器位于筒体处,计算上、下封头网格和传感器网格之间的距离,方法同(2)。

(4) 传感器位于筒体处,计算筒体网格和传感器网格之间的距离,可直接计算欧氏距离。

(5) 传感器位于下封头处,计算筒体网格和传感器网格之间的距离,方法同(2)。

(6) 传感器位于下封头处,计算下封头网格和传感器网格之间的距离,方法同(1)。

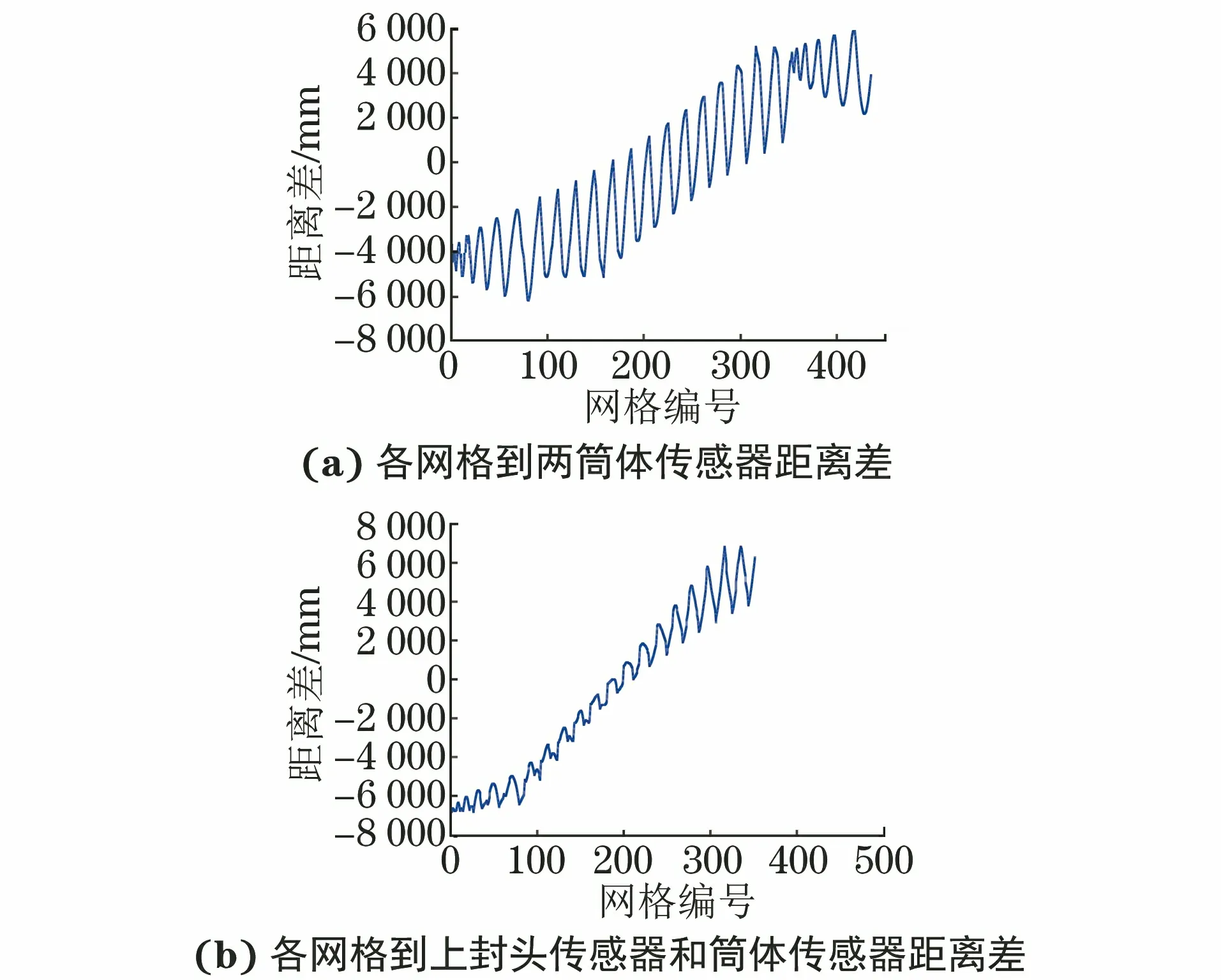

两个传感器位于筒体处和分别位于上封头和筒体处时,各网格到两传感器的距离差曲线如图7所示。

图7 各网格到两传感器的距离差曲线

3.3 衰减系数标定

衰减系数α可通过容器模拟活动缺陷的检测定位与评定试验进行标定。压力容器非一体式结构,声发射信号从筒体或者下封头传至上封头过程中,衰减很大,因此采用衰减定位法对压力容器模拟活动缺陷进行整体定位时,拟采用铅笔芯断铅产生声发射源信号来模拟活动缺陷,具体步骤如下。

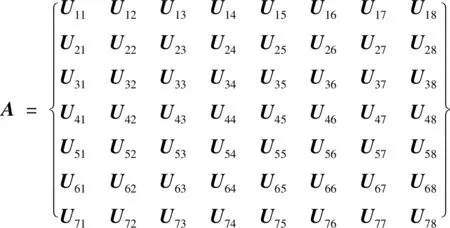

通过对试件的数据进行分析,计算得到α在一定范围内波动,为计算最优的定位衰减系数 ,可定义以下矩阵

(3)

采用最小二乘法对矩阵中每个元素Uij做以下运算

(4)

式中:Ui0为矩阵A中每行缺陷处产生的声信号水平;Lj为每列(即某一确定的测点)距离缺陷的距离;δ为目标函数(即误差函数)。

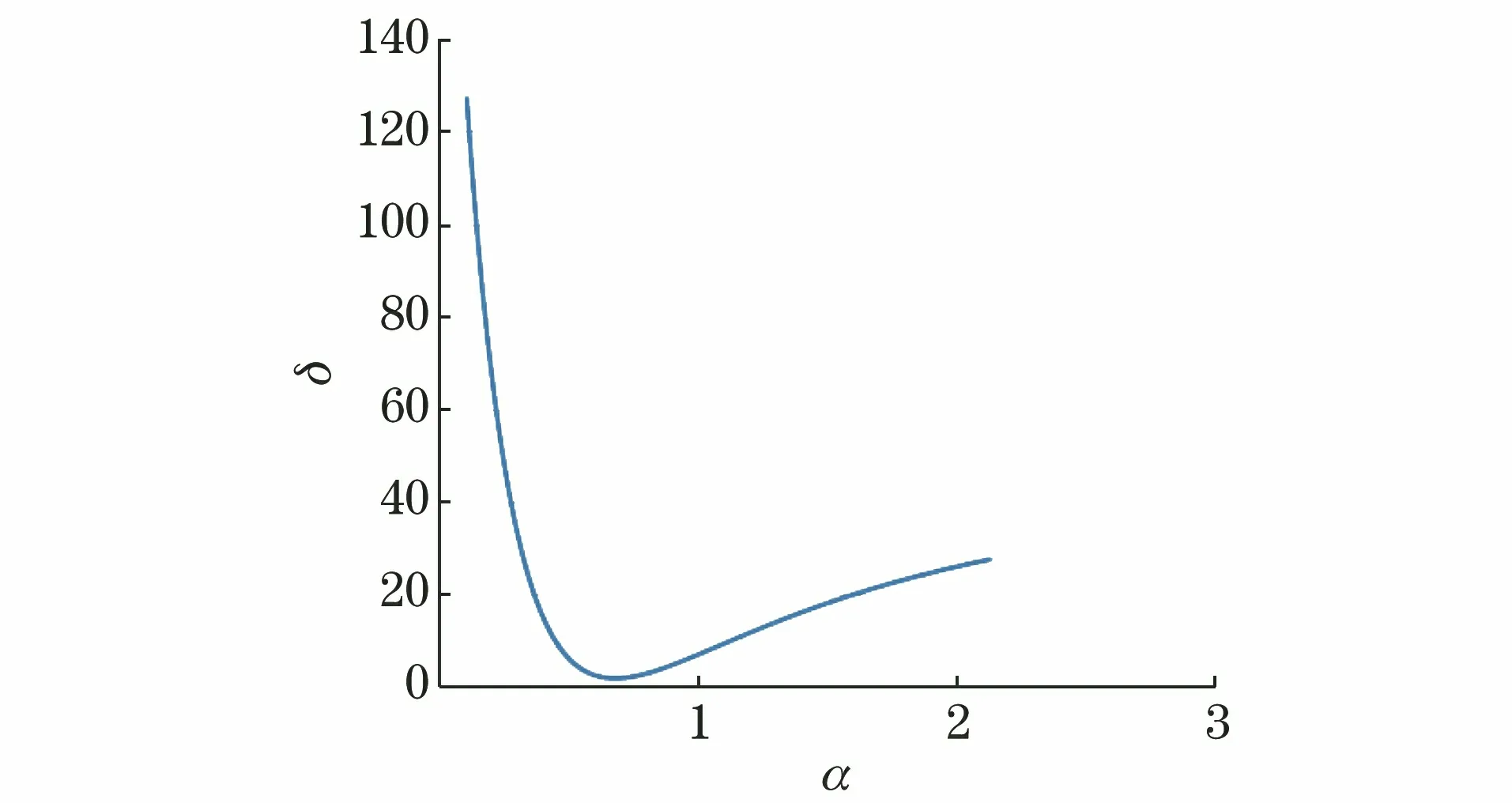

δ取极小值时对应的α即为最优的衰减系数。目标函数δ的变化规律如图8所示,将确定的δ极小值代入式(2)即可对声发射源进行衰减定位。

图8 目标函数δ的变化规律

3.4 声发射信号传播速度标定

根据信号到达传感器的时差和传感器的位置差求得声发射信号在压力容器上的传播速度,求其平均值得到声发射信号沿压力容器表面传播的速度,将该速度代入式(1),即可对压力容器声发射源进行时差定位。声发射信号在压力容器上的传播速度分布如图9所示。

图9 声发射信号在压力容器上的传播速度分布

4 试验结果验证及分析

4.1 突发型声发射源定位结果

在压力容器下封头处选取6个位置进行断铅试验,每个位置测试4次,同时检测每个传感器响应的声发射信号水平和信号到达时间。将每个传感器响应的信号到达时间和上节试验标定的信号传播速度代入式(2),可获得声发射源位置;将每个传感器响应的发射信号水平和上节试验标定出的声发射信号衰减系数代入式(2),可确定声发射源位置。

(1) 时差定位结果验证分析

定位方法分以下两种:① 最小单误差定位法,根据上节得到的各网格和传感器的距离差(数量为436×10),按列依次找出与这10个距离差最接近的值,做差并取绝对值得到1×10 (行×列,下同)的矩阵,选取其中最小值所在的网格作为最终的定位结果;② 最小和误差定位法,同样根据上节得到的各网格和传感器的距离差(数量为436×10),按行依次计算每个网格和该10个距离差的欧氏距离,得到436×1的误差矩阵,选取其中最小值所在的网格作为最终的定位结果。

两种定位方法各有优劣,在多传感器定位中,如果某个传感器信号和理想状态差距较大,最小和误差定位法则容易产生较大误差;如果多传感器信号都较理想,则该方法具有更强的鲁棒性,最小单误差定位法更依赖于信号较好的两个传感器,压力容器时差定位结果如表2所示,同一个区域取两组数据为例。

表2 压力容器时差定位结果(突发型声发射源)

从时差定位结果可以看出,无论是单误差法还是和误差法,大部分定位误差仅为1个网格或者2个网格,单误差定位法最大误差为3个网格(小于传感器间距的10%,但仅出现两次),可以忽略不计,整体上定位效果较准确,误差较小,因此,可认为时差定位方法适用于压力容器突发型声发射源的缺陷定位。

(2) 衰减定位结果验证分析

根据每个传感器的安装位置、对应的声发射信号水平和标定的衰减系数,同样采用最小单误差定位法和最小和误差定位法进行定位结果验证。衰减定位结果如表3所示,同一个区域取两组数据为例。

表3 压力容器衰减定位结果(突发型声发射源)

由表3得知,无论是单误差法还是和误差法,大部分定位误差仅为2个网格,最大定位误差约为3个网格(小于传感器间距的10%且出现频率极低),整体上看衰减定位结果较精准,误差较小,因此,可认为衰减定位方法同样适用于压力容器突发型声发射源的缺陷定位。

4.2 连续型声发射源定位结果

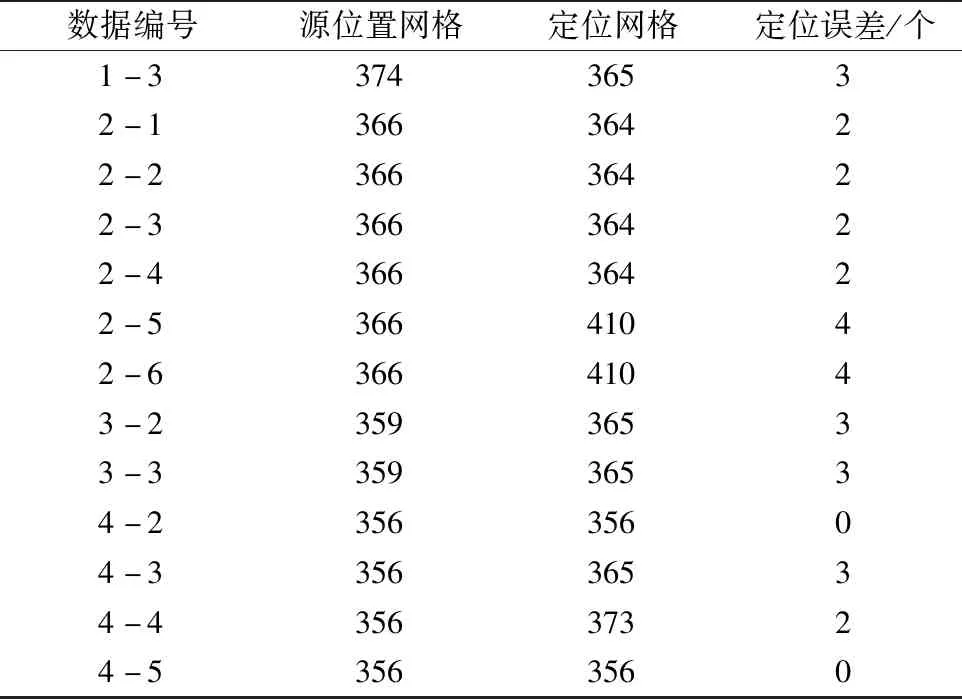

信号发生器产生的激励信号较微弱,到达筒体和上封头时衰减较大(由于压力容器结构非一体式),因此,试验仅使用下封头传感器接收到的信号,采用衰减定位法进行定位。

利用和误差法进行缺陷定位结果验证,压力容器衰减定位结果如表4所示。

表4 压力容器衰减定位结果(连续型声发射源)

在4个不同位置进行衰减定位方法验证,定位结果显示最大定位误差不超过4个网格(小于传感器间距的10%),由于传感器的减少,定位精度稍低于突发型声发射源定位结果的精度,但仍在可接受范围内,可认为衰减定位方法同样适用于压力容器连续型声发射源的缺陷定位。

5 结论

采用时差定位法和衰减定位法对压力容器模拟缺陷进行定位,首先通过对压力容器进行模拟缺陷声发射检测试验,标定了声发射信号沿着压力容器传播的速度和衰减系数这两个重要参数,然后通过试验验证了两种定位方法的定位结果,并得出以下结论。

(1) 时差定位法和衰减定位法均适用于定位突发型声发射源,而连续型声发射源可采用衰减定位法进行定位,定位最大误差均小于传感器间距的10%,且定位效果良好。

(2) 在实际工程应用中,应在可行的范围内尽量增加传感器的数量以提高定位精度。