基于DNN-DT的轴承剩余使用寿命预测方法研究*

2022-08-02璩晶磊李长胜

璩晶磊,李长胜,梁 萍

(河南工学院 机械工程学院,河南 新乡 453003)

0 引言

通过采集、分析和处理机械设备在运行过程中产生的大量状态监测数据,判断设备的运行状态,进而制定相应的设备预防性维护策略,对提高关键机械设备的安全性和可靠性、保障生产加工正常运转具有十分重要的意义[1-2]。

轴承是机械装备故障预测和健康管理的典型零部件,传统针对轴承剩余使用寿命预测分析的方法主要是基于物理模型、统计分析和知识的方法,但是由于机械设备机构日趋复杂,难以建立有效模型且历史经验依赖性强,预测结果往往与设备实际运行状况偏差较大[3]。随着人工智能、大数据等技术的发展和应用,基于数据驱动的轴承剩余使用寿命预测已发展成为一个活跃的研究方向[4-6]。通过机器学习、深度学习等方法对设备历史运行状态数据进行特征提取建模分析,可实现对轴承剩余寿命较高精度的预测。文献[7]提取振动信号的RRMS特征,基于BP神经网络进行电机轴承寿命预测;文献[8]建立了一种基于轴承振动信号的18维退化特征指标,并使用深度学习方法进行预测;文献[9]设计了一种基于自适应退化检测和粒子群优化粒子滤波算法的轴承寿命预测方法。

传统的数据驱动的预测方法特征提取需要一定的经验与知识,由于现代机械设备复杂度高,数据维度大,提取不同的特征可能会导致预测差异较大。因此,为提高退化特征的相关性,降低预测误差,提高模型预测效率,本文将深度神经网络(Deep Neural Networks, DNN)和决策树(Decision Tree, DT)模型进行结合,提出了一种基于DNN-DT的轴承健康寿命协同预测方法。

1 轴承性能退化模型

在实际工程应用中,轴承退化性能过程比较复杂,难以依靠时域或频域的某个单一特征进行准确表征。为准确定位轴承性能退化的起始点与失效点,克服不同特征参数间数值范围影响,降低数据维度,提高算法效率,本文选择图1、图2所示轴承水平方向和垂直方向振动信号时域特征、频域特征中能够明显代表轴承健康运行状态的参数,分别为式(1)均方根、式(2)峰值因子、式(3)峭度因子和式(4)频谱分区求和等特征参数,采用最大最小归一化方法进行特征值处理,见式(5),构建了基于轴承振动信号的18维退化特征指标,见式(6)[8]。

图1 轴承水平方向振动信号

图2 轴承垂直方向振动信号

(1)

(2)

(3)

(4)

式(4)中,FSPS是一种由M个元素组成的一维频域特征;m为FSPS特征组成元素编号,其中m=1,2,3,…,M;M为经验参数,根据具体问题进行设置,本文取值为6;Nft为傅里叶变换后的频域信号的频谱长度;k为每个频谱的谱线数;s(k)为输入信号的频谱值。

(5)

(6)

2 基于DNN和DT的协同预测算法

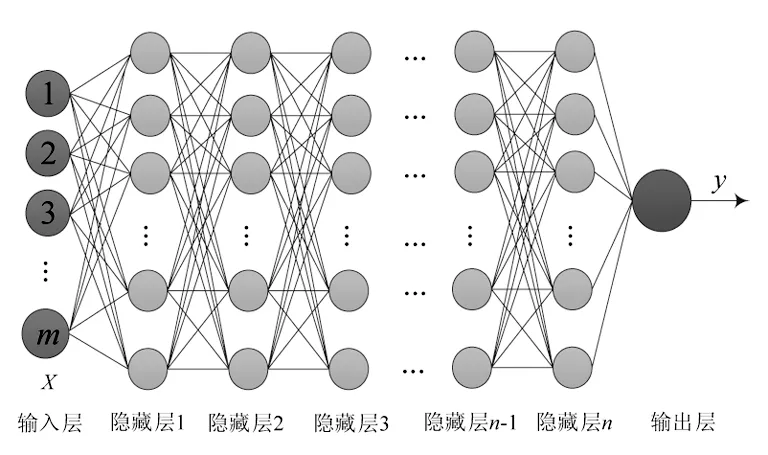

DNN模型的网络结构如图3所示,包括输入层、n层隐藏层、输出层,其中X表示m维输入数据,输入层将数据传递至隐藏层1,通过激活函数进行线性变换,并将变换结果传递至隐藏层2,反复运行至输出层得到输出结果y。DNN网络层数根据应用场景不同,最高可至20层及以上。

图3 深度神经网络模型

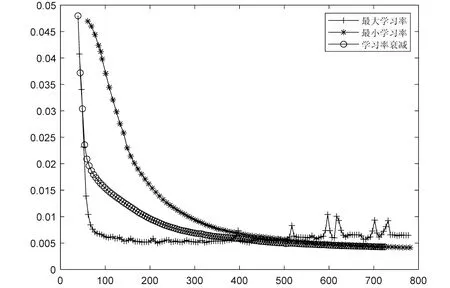

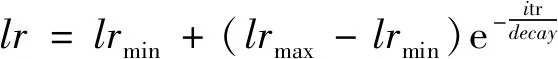

从图4可知,当学习率趋近于最大值时,损失值发生震荡,模型不收敛;当学习率趋近于最小值时,模型收敛得极慢,在训练800代后才趋于收敛;当采用学习率衰减机制时,模型很快就趋于收敛,训练500代左右后就得到了稳定的损失值。为避免DNN网络训练过程中出现过拟合现象,同时提升训练效率,在DNN训练时对Adam优化函数进行优化,并采用学习率衰减机制训练每一个DNN网络模型。在DNN模型训练初期学习率值较大,损失函数迅速减少;训练后期使得学习率较小,可以保证模型收敛。其计算公式如下:

图4 学习率与DNN模型收敛速度、损失值的关系

(7)

其中,lrmax和lrmin分别表示最大学习率和最小学习率,itr表示DNN模型迭代训练次数,decay表示学习率衰减率。

为有效结合DNN的特征学习能力和DT的特征组合、泛化能力,本文提出基于DNN-DT的协同预测模型流程图见图5。具体步骤为:

图5 基于DNN-DT的协同预测模型流程图

(1)数据预处理:先对滚动轴承原始振动信号进行预处理,选取时域特征、频域特征中能够明显代表轴承健康运行状态的参数构建退化特征,采用最大最小归一化方法进行特征值处理。

(2)深层特征增强:将归一化后的特征信号作为DNN的输入,利用其自我学习能力对输入信号进行深层特征提取增强,主要包括预训练和模型优化两个阶段。首先通过预训练优化网络参数,然后通过反向传播和Adam优化函数对参数进行优化,并应用Dropout技术防止过拟合,从而得到最优的网络模型,最终提取增强的退化特征,并划分训练集和测试集。

(3)寿命预测:以训练集特征作为DT的输入,设置相关的参数,进行迭代运算,输出轴承剩余使用寿命预测值。

(4)测试集验证:将测试集特征输入训练好的DT预测模型中,得到对应的轴承寿命预测结果。

3 实验验证与分析

3.1 实验环境及数据样本

进行实验以验证本文提出方法的有效性以及优越性。实验数据来源于FEMTO-ST Institute提供的轴承全生命周期的数据集,该数据集由PRONOSTIA实验平台获取,实验台基本结构如图6所示[9]。实验平台为:Windows10/Visual Studio 2019/TensorFlow-GPU/Anaconda3;计算机配置为:Intel (R) Core (TM) i7-9750H CPU@2.60GHz, 16.00GB RAM, 64位操作系统。设计了基于Python的仿真程序,采用10折交叉验证法进行验证,并与与梯度提升决策树(Gradient Boosting Decision Tree, GBDT)、DNN、支持向量回归(Support Vector Regression,SVR)、随机深林(Random Forests, RF)、DT等模型进行对比。

图6 实验台结构情况

3.2 实验参数设置

深度神经网络的结构设计对其性能有较大影响,过多的隐层和隐单元可以改善预测结果,但也会使模型过于复杂,导致计算量增加。为提高上述18维退化特征的相关性,本文构建全连接深度神经网络,以轴承退化特征为输入数据;全连接10个隐藏层,隐藏层神经元数量分别设置为500,300,200,150,100,80,50,30,18,1;训练18000次输出结果生成DNN先验模型特征。选择均方误差(MSE)作为损失函数来衡量标签值和CNN网络预测值之间的误差。采用Adam优化函数进行权重和偏置的更新。同时,采用学习率衰减机制进行迭代训练,其中,最小学习率lrmin=0.001,最大学习率lrmax=0.01,学习率衰减率设置为decay=5000,每个CNN模型进行10000次的训练。

3.3 模型性能评价

为进行设计方法性能评价,选取均方根误差(Root Mean Squared Error, RMSE)、平均绝对误差(Mean Absolute Error, MAE)、均方误差(Mean Square Error, MSE)作为预测性能评估指标,见式(8)—(10)。

(8)

(9)

(10)

3.4 实验结果分析

针对测试数据集,采取上文设计基于DNN-DT的轴承剩余使用寿命协同预测方法对测试集中的4个轴承剩余使用寿命进行预测,预测结果如图7所示。

其中,横坐标表示采样的轴承数据点,纵坐标表示轴承标准化剩余寿命,采用“实线”表示轴承真实寿命值,“点”表示剩余使用寿命预测值。由图7轴承剩余使用寿命预测结果可得,本文方法预测值与真实寿命值拟合效果较好。

为对上述结果进行量化分析,选择RMSE、MAE、MSE作为评价指标对本文方法进行评价,并与DNN、GBDT、SVR、RF、DT等5种方法进行对比,评价对比值见表1。

表1 预测结果评价对比值

由表1中6种方法预测结果评价对比值可以得出,本文所提的DNN-DT预测方法在评级指标RMSE、MAE、MSE上均优于DNN、GBDT、SVR、RF、DT方法的预测结果,表明本文方法有利于预测准确度的提升。本文所提方法有效利用了DNN基于数据的强大特征学习能力和DT特征分类的优势,首先利用DNN对轴承振动信号进行无监督特征自适应提取,得到能够表征轴承退化趋势的深层特征,再结合DT进行特征分类和回归预测,有效提升了预测精度,使得结果更加贴近实际。

4 结论

本文利用轴承全生命周期数据,对轴承退化性能指标进行了分析,建立了基于DNN-DT的轴承剩余使用寿命协同预测方法,实验结果证明了该方法的准确性和实用性,具体如下:

(1)针对轴承退化性能难以依靠单一特征进行准确表征的问题,以轴承全生命周期振动信号的时域和频域特征中均方根、峰值因子、峭度因子和频谱分区求和等能够明显代表轴承健康运行状态的参数,构建了基于轴承振动信号的18维退化特征指标,用于轴承剩余使用寿命预测。

(2)提出了集成DNN和DT的回归预测方法进行轴承剩余使用寿命预测。其中DNN对轴承振动信号进行无监督特征自适应提取,得到能够表征轴承退化趋势的深层特征;DT进行特征分类和回归预测。该方法在轴承全生命周期的数据集上进行验证,评价指标均优于对比算法,验证了基于DNN-DT的轴承剩余使用寿命协同预测方法的有效性。