基于NX NASTRAN 的副车架边梁轻量化设计

2022-05-11牛凯强平志峰宋双路咸士玉

牛凯强,平志峰,刘 军,宋双路,咸士玉

(山西航天清华装备有限责任公司 山西 长治 046000)

1 概述

专用汽车的各种专用装置和设备都直接或间接地安装在车架上。为了使汽车底盘车架承受尽可能均匀的载荷,防止汽车底盘车架纵梁的应力集中,往往在专用设备和主车架之间设计副车架。

某专用车为了增加专用设备的安装空间,在设计副车架时,在副车架纵梁两侧设计下沉式边梁,以满足专用设备的安装需求。

本文以副车架边梁为研究对象,借助有限元分析技术,研究副车架边梁承载专用设备后受力情况,验证副车架边梁设计的合理性,并对其进行拓扑优化设计。

2 副车架边梁结构设计

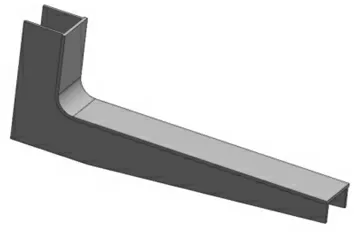

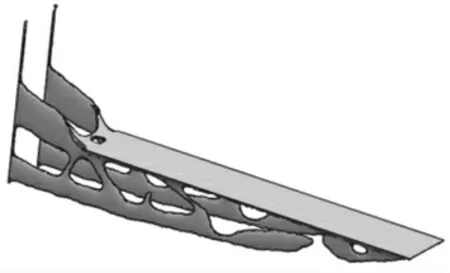

根据某专用车功能要求,专用车副车架纵梁采用300×150 盒型结构,其边梁需放置专用设备箱,设备箱安装面相比纵梁上表面下沉200mm,为了满足其强度要求,边梁选用HG785D 高强板拼接的形式。边梁内侧与副车架纵梁焊接的形式进行连接,为增强其刚强度,边梁立板与纵梁上表面平齐,以增加焊缝长度。副车架边梁的三维模型如图1 所示。

图1 副车架边梁三维模型图

3 载荷分析

如图2 中所示,副车架边梁为悬臂梁,专用设备箱通过螺栓连接固定在两副车架边梁中间,设备箱总重约16kN,单个边梁承重800kg。该专用车跑车状态时,副车架边梁受力最大,动载荷约为0.3G。因此,单个边梁上翼板上表面受力约为10192N。

图2 副车架边梁载荷分析图

4 有限元分析

4.1 有限元模型建立

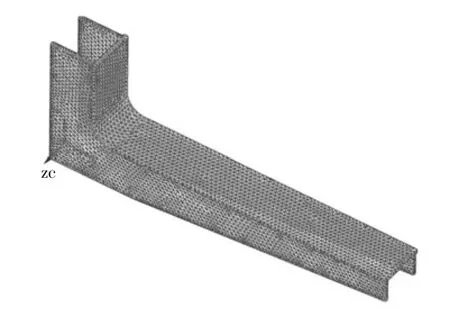

应用NX NASTRAN 高级仿真模块对副车架边梁进行有限元模型建立,设置边梁材料为钢材,对边梁进行单元划分,选取10 节点四面体网格自由划分模式,网格大小单元设置为10mm。网格划分结果如图3 中所示。

图3 副车架边梁网格图

根据2 节中副车架边梁的载荷分析,对边梁有限元模型添加约束及载荷,采用迭代求解器进行求解。

4.2 结果分析

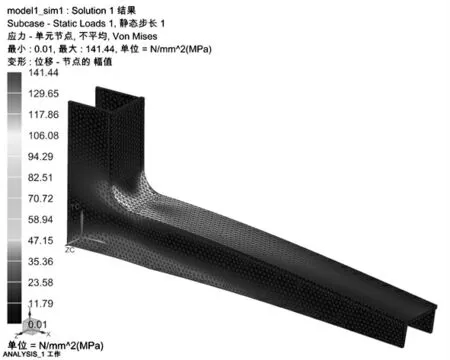

(1)副车架边梁应力分布如图4 中所示。从图中可看出最大复合应力为141.44MPa,位于边梁翼板折弯处。究其原因,副车架边梁本就是悬臂梁,为了避免悬臂根部出现应力集中等,将边梁立板向上延伸,使得应力集中转移至边梁翼板折弯处。在车辆越野行驶过程中,副车架边梁受载荷相对较大。所以,副车架边梁强度远远高于设备箱安装强度要求。

图4 副车架边梁的应力分布图

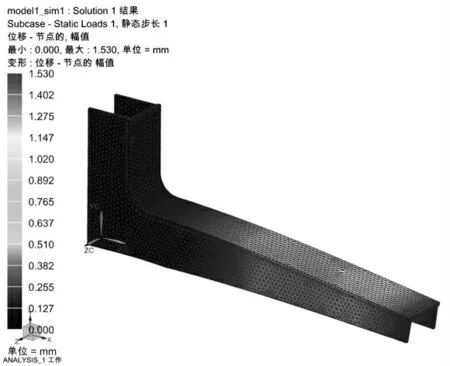

(2)副车架边梁位移云图如图5 中所示。从图中可看出,副车架边梁最大位移值为1.53mm,位于边梁最边缘,与悬臂梁理论位移规律相符合。

通过图4、图5 中副车架应力应变云图可以看出,该结构的副车架边梁强度远远大于设计要求的强度,设计过于冗余,因此,需对副车架边梁进行优化设计。

图5 副车架边梁的应变分布图

5 拓扑优化

在NX NZSTRAN 高级仿真模块中,新建拓扑优化求解过程,与3 节中求解结果相关联,副车架边梁与纵梁焊接处设置为限制区域,应力/应变、位移设为设计响应,光顺iso 值设为0.3,设置迭代次数为25,对副车架边梁进行拓扑优化计算。

计算后的结果如图6 所示。从图中可以看出,边梁与主梁连接处可以减少,副车架边梁立板可以多处增加减重孔。

图6 副车架边梁的拓扑优化结果图

迭代25 次后,副车架边梁应力云图如图7 所示,最大应力为392.79MPa,仍然在边梁翼板折弯处。但图中可以看出,应力分布相比优化前更为均衡。

图7 循环25:边梁的应力云图

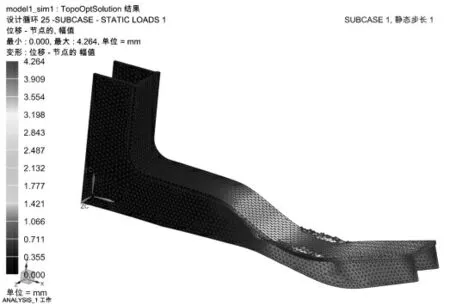

迭代25 次后,副车架边梁应变云图如图8 所示,最大位移为4.26mm,位于边梁翼板中间部位,说明,优化后此处过于单薄。在副车架边梁的进一步设计时,此处需做适当增强。

图8 循环25:边梁的位移云图

根据拓扑优化计算结果,以及专用车及工程实际的功能需求,结合机械设计基础知识,副车架边梁需进一步进行优化设计。

6 轻量化设计

根据4 节中计算结果,对副车架边梁进行轻量化设计。仍然采用HG785D 高强板拼接的形式,根据拓扑优化计算结果,根据立板外形,增加梯形减重孔,为了减小图8 中所示应变值,减重孔避开应变最大位置。立板上部与副车架主梁连接处进行降低高度调整,优化后的副车架边梁如图9 所示。

图9 副车架边梁优化后三维模型

用3 节中同样的方法设置副车架边梁材料及网格单元大小,并施加相同约束和载荷,对轻量化设计的副车架边梁进行静力学分析。

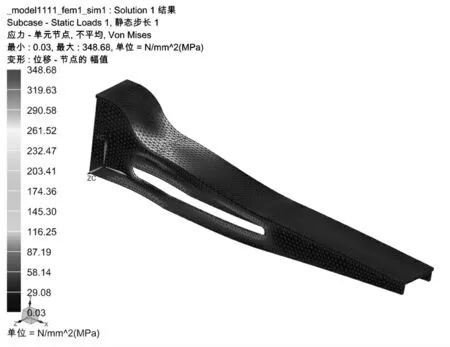

图10~图11 为轻量化后副车架边梁应力和位移云图,由图中可以看出,轻量化的边梁,最大应力为348.68MPa,位于边梁翼板折弯处。最大应变为2.682mm,位于边梁最外端。结果表明,优化后的边梁满足专用设备箱的安装强度要求。

图10 副车架边梁应力云图

图11 副车架边梁应变云图

副车架边梁质量由原来14.05kg 减为9kg,减重35.94%,达到了轻量化设计目的。

7 结论

本文通过副车架边梁的设计,应用NX NASTRAN 对副车架边梁进行有限元分析,并利用拓扑优化求解进行优化设计,实现了副车架边梁的轻量化设计,优化后的边梁减重率为35.94%。研究结果表明,优化后的副车架边梁不仅能够满足专用设备的安装强度要求,相比优化强,质量更小,受力更为均衡。为专用车安装并转运设备提供了理论依据。